浅谈微流控芯片技术

描述

1微流控技术

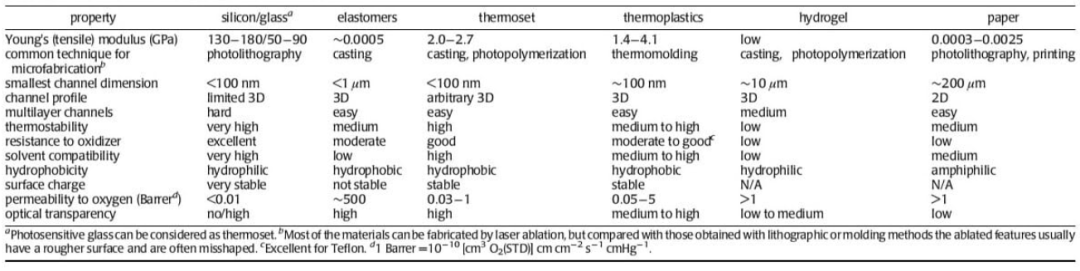

微流控技术(Micronuidics),或称为芯片实验室(1ab.on.a.chip),是把生物、化学等领域中样品的制备、反应、分离、检测等基本操作集成在一块芯片上,在微纳尺度下完成流体操控实现分析功能的一种技术平台。通过分析仪器的集成化,微型化,可把实验室中的分析仪器功能集成到几个平方厘米大小的芯片上。微流控芯片主要以玻璃、硅片、高聚合物等材料作为基底,以微通道为网络,将微泵,微阀,微电极,微反应器,检测元件等功能器件像集成电路一样集成在微芯片上。表1为不同材料的主要特性。图2 为不同材料的微流控芯片材料对比。

表1 不同材料的主要特性参数对比

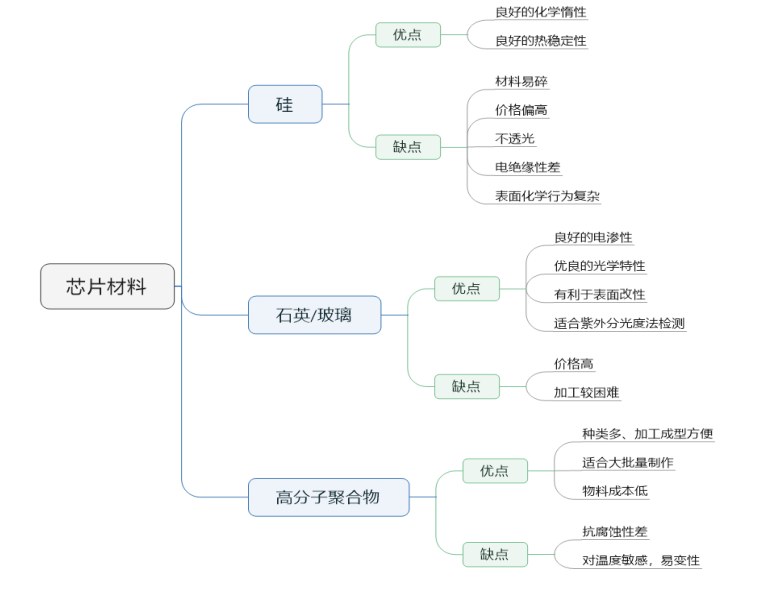

图2 不同微流控芯片材料特性

以上述材料作为结构制作的载体,在载体上设计沟道、微结构、样品池等单元,再使用入注射泵、蠕动泵等外围装置,最后选择必要的设备并完成整体系统的搭建,以此来实现生物基因测序、细胞捕获与分离、光学领域相关实验检测等功能。

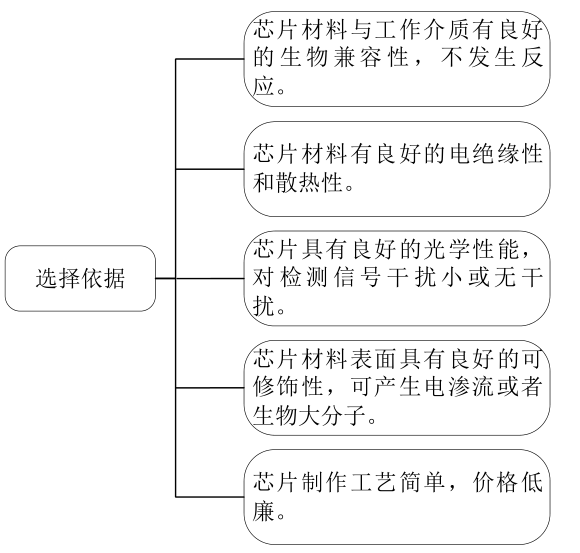

微流控芯片设计与制作之前就需要考虑选择合适的材料。能否高效率地制造出高品质的微流控芯片很大条件下取决于芯片材料的机械加工性能。另外材料的生物相容性、表面性质、光学性质、分子吸附性、绝缘性及化学惰性等性质也会影响芯片检测性能。为满足不同邻域的使用要求,在选择微流控芯片材料时需要考虑以下几点要求,如图3所示。

图3微流控芯片选材依据

微流控芯片的商业化过程中,聚合物由于其成本更低,且制造工艺更简单,同时,聚合物在生物相容性和灵活性方面更优,并且可以通过多种方法进行物理或者化学修饰。其越来越多的应用在微流控芯片的生产当中。常见的聚合物材料有聚甲基丙烯酸甲酯(PMMA)、聚二甲基硅氧烷 (PDMS)和聚碳酸酯(PC)等。

2 PMMA

PMMA 是一种长链高分子聚合物,因其具有高透明度,外观材质又与玻璃相似,故被称作有机玻璃,也常用作玻璃的替代品。PMMA 作为热塑性材料的代表,具有较高的机械强度,耐高温,透光性和亲水性较好。PMMA 具有良好的光学性能,高达 92%的透光率使其广泛应用于光学领域相关实验检测。

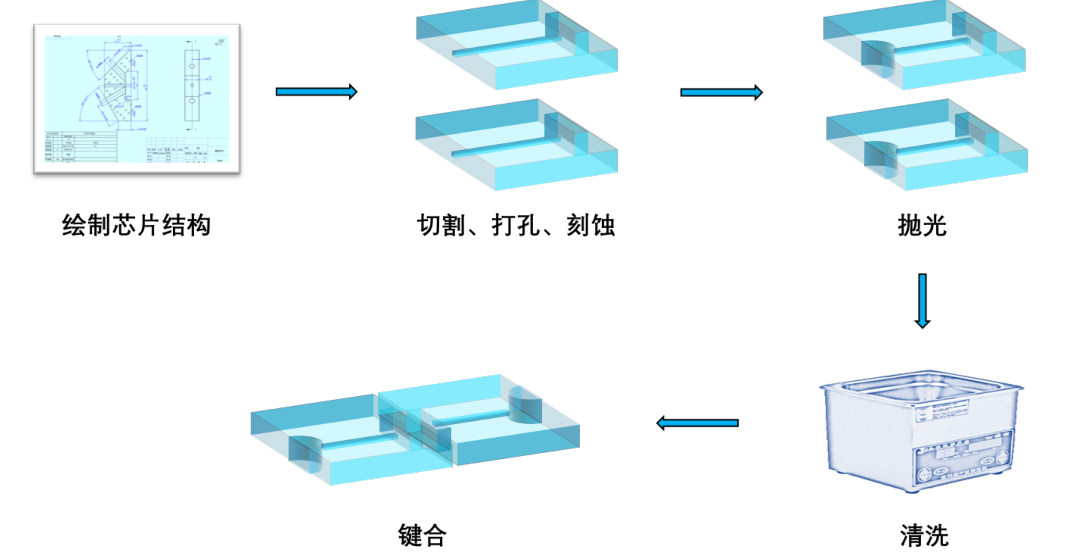

可以通过激光烧蚀(最广泛使用的方法)、热压、数控加工和铣削等技术进行物理操作。且 PMMA 更易于表面功能化处理,比如亲水性和疏水性处理,化学处理胺功能化等。采用较为传统的加工方式,这样也有利于降低生产成本,从而实现大批量地生产。具体的制备工艺流程如下。

1) 绘制芯片结构

在绘制微流控芯片结构过程中,会使用到一些常见的绘图软件,如 SolidWorks、AutoCAD 等,利用上述绘图软件设计并绘制出需求的 PMMA 微流控芯片结构。微流控芯片的结构设计通常包括了三种类型,分别是常规、含弯曲、含挡板通道结构。根据目标找出能够顺利实现目标效果的最简结构,同时绘制过程也要考虑实际加工难度和可行性。必要时候可以提前研究流体在微通道中的流动、混合效果,以及能否顺利流入微样品池并排出废液,以此来保证所设计的微流控芯片微通道尺寸的精准性。

2)切割、打孔、刻蚀

针对所设计的微流控芯片结构进行切割/打孔/刻蚀加工操作,此处详细介绍打孔工艺操作,根据需要设置好打孔仪器的相关参数,固定好加工材料的位置,运行仪器即可对其进行操作。包括 PMMA 在内的玻璃类材料微流控芯片的打孔方式有多种,包括了金刚石打孔、激光打孔、超声波打孔等。其中,金刚石打孔法所需要的设备较为简单,并且加工过程所花时间较少,但是钻头质量对孔质量影响较大,并且难以满足较精确的尺寸要求。相较金刚石打孔而言,激光打孔法打出的孔则较细、较深,孔径大小通常为几十微米甚至几微米。但是激光打孔发也存在缺点,在打孔过程中所使用的溶胶微粒容易在微流控芯片材料上沉积,造成裂痕的产生。因此,在打孔之后必须进行抛光,以及超声清洗。而超声波打孔法打出的孔边缘光滑整齐,最小孔径尺寸在 200µm 左右,但是在封装前也要严格清洗玻璃的表面,以去除残留碎屑和杂质。具体的打孔方法选择需要结合微流控芯片结构需求和实际工艺加工水平进行选择。

3) 抛光、清洗

工艺中如果使用到上述的激光打孔法,则必须进行抛光和超声清洗。通过打孔后的 PMMA 表面会残留下有机物、无机颗粒和尘埃等杂质,这些杂质的存在将会直接导致微流控芯片表面的不平整、不均匀,以及粗糙程度不一致的情况。在打孔后续会进行键合操作,如果前期没有进行抛光和清洗操作,那么结合界面容易产生衍射纹,这将直接导致键合过程的失败。正确的操作是使用自动抛光机对微流控芯片的孔表面进行抛光处理,从而获得平整的 PMMA 表面,然后再将其放置于超声清洗机中进行超声清洗。

4) 键合

微流控芯片的键合方法主要有直接键合、中间层键合两种类型。直接键合包括热键合法、阳极键合法等,热键合法是将贴合在一起的基片放置在高温炉中加热后退火,界面上发生的化学反应使两块基片牢固键合在一起。直接键合法可以更加精准地对连接两块基片而不引入其它物质,但其工艺条件要求较高。中间层键合则是采用高分子材料作为粘结剂,粘连两片基片,如 UV 胶、SU-8 光刻胶、AZ-4620 等。中间层键合法工艺简单、价格低廉,但是工艺精度不高。

图4 PMMA 微流控芯片工艺流程

3 PDMS

PDMS 由于制造成本低,透气性好且具有高弹性,使其成为微流控芯片中最受欢迎的弹性材料,经常用于细胞培养和生化分析等领域。

PDMS 是有机聚合物中的一种透明软质弹性材料,低自发荧光特性使其可以兼容荧光检测。PDMS可以重复变形而不会发生永久性破坏,利用PDMS具有良好的弹性这一特质,可以设计制作出不同微结构的芯片,并且水、甘油、甲醇、乙醇等流体物质不会使微结构变形。PDMS 的透气性也为细胞及各种微生物提供了良好的培养环境;除此之外,该聚合物无毒、成本低、制作简单,能透过 300nm 以上的紫外光和可见光,是国内外研究者广泛应用的芯片材料

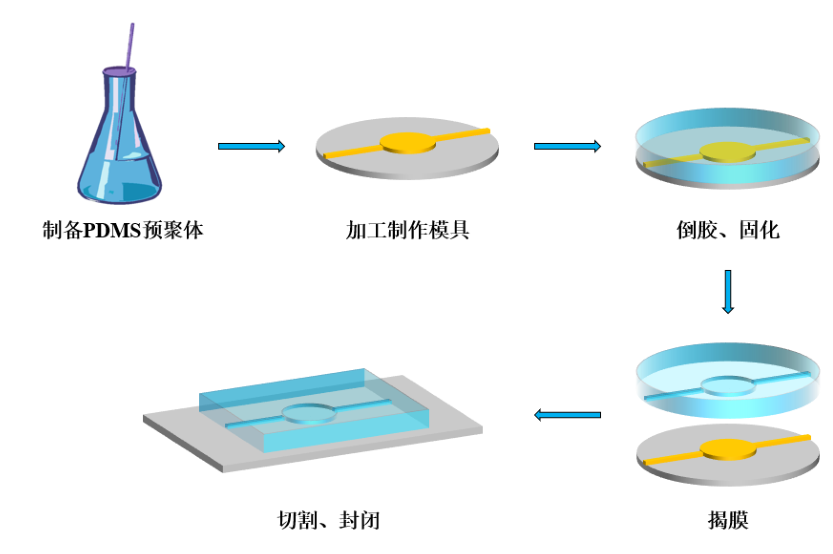

微流控芯片的加工技术来源于集成电路、半导体行业的芯片加工,但微流控芯片工尺寸远大于集成电路,芯片整体大小为平方厘米级,芯片微通道宽度为微米级。本小节将阐述实际实验中所使用的 PDMS 微流控芯片的工艺流程,也是常见广泛使用的加工方式,具体的制备工艺流程如下

1) 制备 PDMS 预聚体

将 PDMS 预聚物缓慢倒入塑料搅拌杯中,然后以预聚物与固化剂质量比为 10:1 的比例加入固化剂,并搅拌混合两种物质,直到呈现唾液状混合液为止,即为预聚体。为了避免 PDMS 预聚体中气泡影响其固化效果,需要进行气泡去除处理。将装有 PDMS 预聚体中的搅拌杯置于真空干燥器中,利用仪器的真空泵进行抽气抽湿,直到搅拌杯中 PDMS 预聚体气泡基本消失。

2)加工制作模具

利用 SolidWorks、AutoCAD 等设计软件设计并绘制好芯片三维结构后需要进行模具的制作,传统模具加工技术基于光刻法制作硅片模具,可以实现微米级的通道宽度,因其对微加工技术条件要求较高,大多科研团队都选择委托其它公司或科研机构进行代加工。当微流控芯片结构复杂度不高、尺寸精度要求不大时,也可以选择 3D打印技术制造的树脂模具。常见的熔融沉积型 3D 打印机通过热熔加热融化热塑型材料,再将软化的材料按照设计的结构进行堆积,最终成型。

3)匀胶、倒胶、固化

将预聚体倒入培养皿并放置于匀胶机上,辅匀胶体。将搅拌均匀的预聚体倒入前期制作好的模具内,使用洗耳球轻吹去除 PDMS 表面气泡,最后放置于真空干燥箱中加热烘烤。

4)揭膜、切割、封闭

用手术刀沿着边缘切下 PDMS 芯片,缓慢轻挑一角剥离模具与 PDMS 芯片,先后用乙醇、超纯水、氮气冲刷其表面以去除碎屑、灰尘等杂质。将清洗后的微流控芯片放置在切胶台上,按照前期设计的尺寸切除不整齐的边缘部分,最后将制作好的PDMS 片与基片进行粘合以封闭微流控芯片。

图5 PDMS 微流控芯片工艺流程

审核编辑:黄飞

-

微流控芯片3大制作技术2024-08-29 1381

-

微流控芯片技术的特点 微流控芯片与生物芯片的区别2024-03-15 5406

-

AMEYA360报道:微流控芯片基地可年产芯片1亿片!#微流控芯片#器官芯片 #体外诊断 #微流控芯片模具jf_09983350 2023-07-13

-

点成生物展出微流控芯片、压力泵等产品,分享微流控芯片技术应用方案2022-08-01 2800

-

微流控芯片的清洗_微流控芯片的类型2020-04-10 4256

-

微流控芯片组成结构2019-01-29 32982

-

微流控分析芯片2018-06-22 2411

-

微流控芯片技术详解_微流控技术在生物医学上的应用2018-05-28 47806

-

微流控芯片的发展趋势及前景分析2018-05-10 39167

-

技术探究:微流控芯片技术为什么这样强悍?2015-06-04 5575

-

技术解析:微流控芯片为什么这样强大?2015-04-16 18903

全部0条评论

快来发表一下你的评论吧 !