LG、三星、索尼与A123圆柱电池设计及性能比拼

电源/新能源

描述

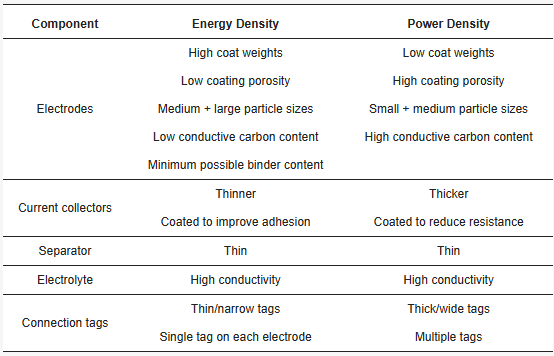

能量型和功率型电池设计策略

能量型电池的设计策略就是在保证性能的前提下尽可能最大化活性组分的占比,从而提高能量密度。一般采用高负载、低孔隙率、大粒径颗粒、低导电剂含量、少粘结剂、薄集流体并涂敷高结合强度涂层、薄隔膜、高电导率电解液、薄而窄的单个极耳等这种电池结构设计。

功率型电池的设计策略是尽可能降低电池内阻,从而提高倍率性能。一般采用低负载、高孔隙率、小粒径颗粒、较高的导电剂含量、厚集流体并涂敷低电阻涂层、薄隔膜、高电导率电解液、厚而宽的多个极耳等这种电池结构设计。

因此,不同的电池也会采用不同的设计策略。本文对比了LG、三星、索尼、A123等厂家的圆柱电池设计与性能,以便了解产业界电池设计方法。

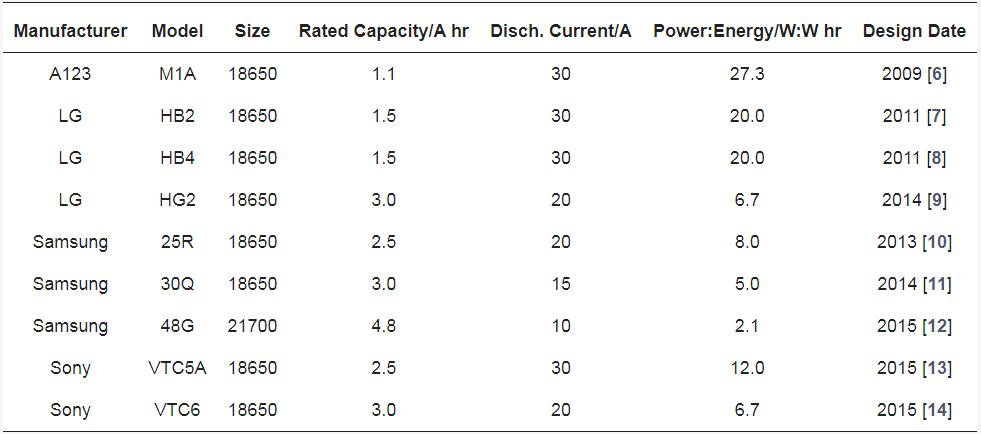

下表列出了9款电池的厂家、型号、生产日期,额定容量和最大连续放电电流值取自电池规格书,功率-能量比的单位显示为W:W hr,但是它们是根据最大连续放电电流(A)除以额定容量(A hr)计算的。

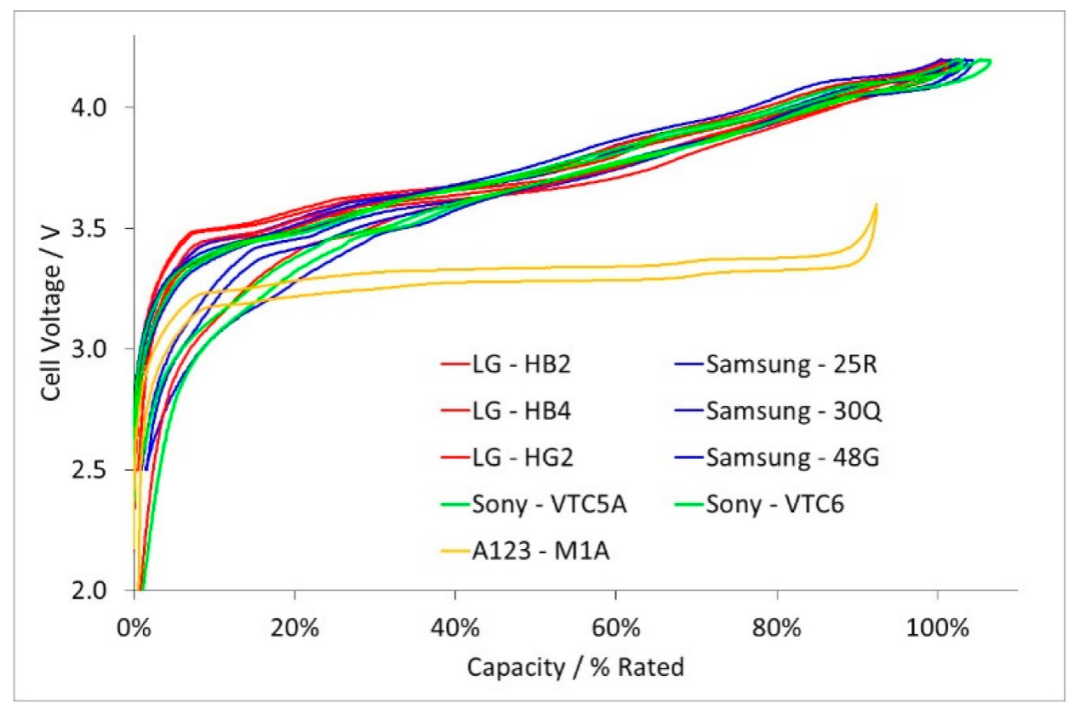

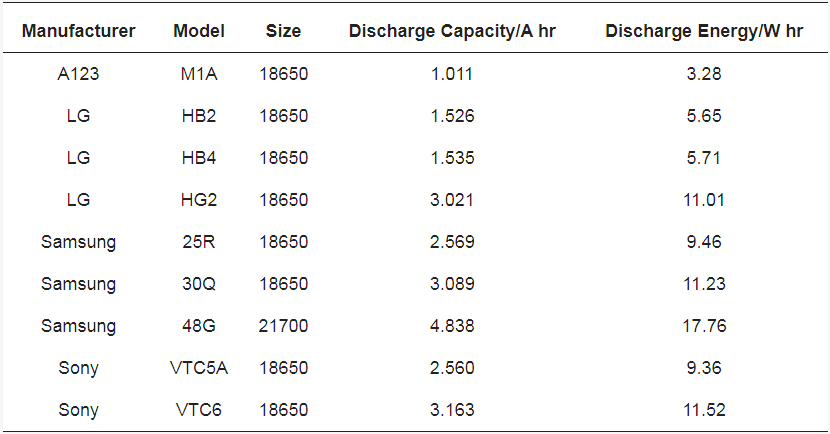

电池具有20- 40%的初始充电状态(SoC),对电池进行放电-充电-放电循环,电压曲线如下图所示。八个电池具有层状阴极材料例如NMC(LiNi x Mn y Co 1−x−y O 2 )和NCA(LiNi x Co y Al 1−x−y O 2 )的典型电压分布。唯一的例外是A123 M1A电池,它是LFP正极。除A123 M1A电池外,所有电池都略微超过其额定容量,放电容量和能量记录在下方表格中。

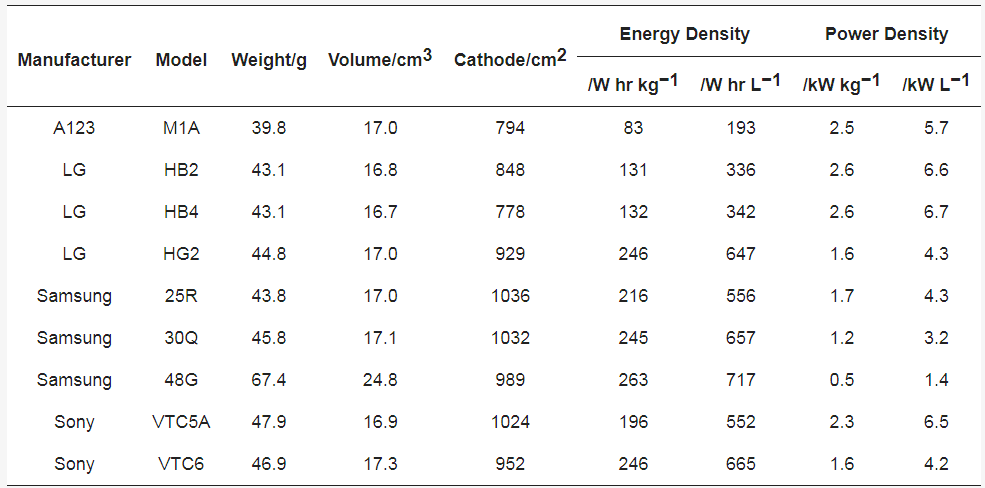

测得电池的放电能量值、电池重量和体积,以计算质量和体积能量密度值,如下表所示。该表还包括体积和重量功率密度值,功率被定义为平均放电电压乘以最大连续放电电流,然后计算功率密度。表格中还包括测量实际电极获得的正极的总面积,根据电池容量除以正极面积计算得到极片面容量。

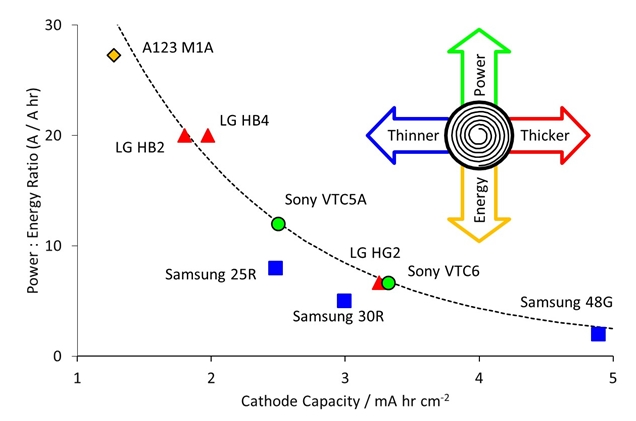

下图绘制了电池的功率能量比与面容量的关系。这两个参数之间存在反比关系,即高功率电池使用低面容量和低涂层重量设计。

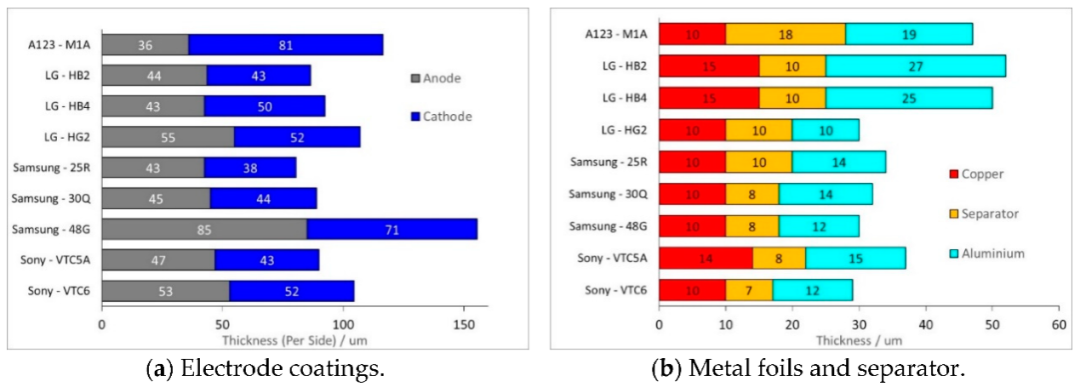

负极涂层、正极涂层、负极铜集流体、隔膜和正极铝集流体这个五种组件的厚度如下图所示。三星48G电池具有最厚的负极,电池提供了最高的能量密度和最低的功率密度。A123 M1A负极涂层最薄,该电池具有最高的功率能量比,但是其正极由于LFP低密度而厚度较厚。对于集流体,电池设计者可以利用这些更薄的材料来增加能量密度。对于索尼两个电池,高功率VTC 5A电池具有比高能量VTC 6电池更厚的铜和铝。 较厚的集流体能够降低电池电阻,并以牺牲能量密度为代价改善电池的热传递。

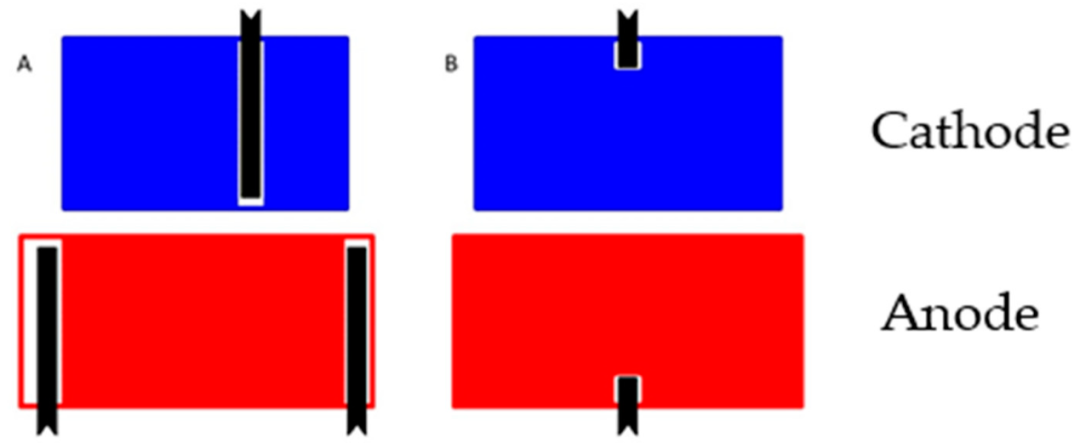

如下图所示,除了A123 M1A电池都在正负极中间焊接极耳(图B)外,其他8个电池都是正极中间焊接一个极耳,负极两端焊接2个极耳。

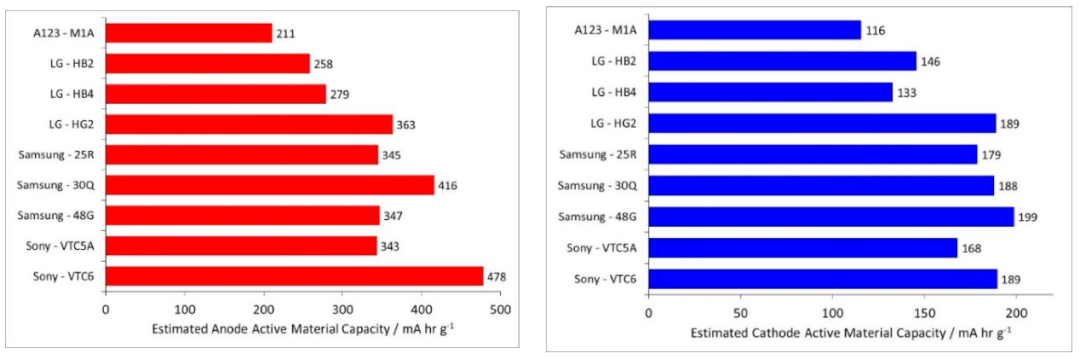

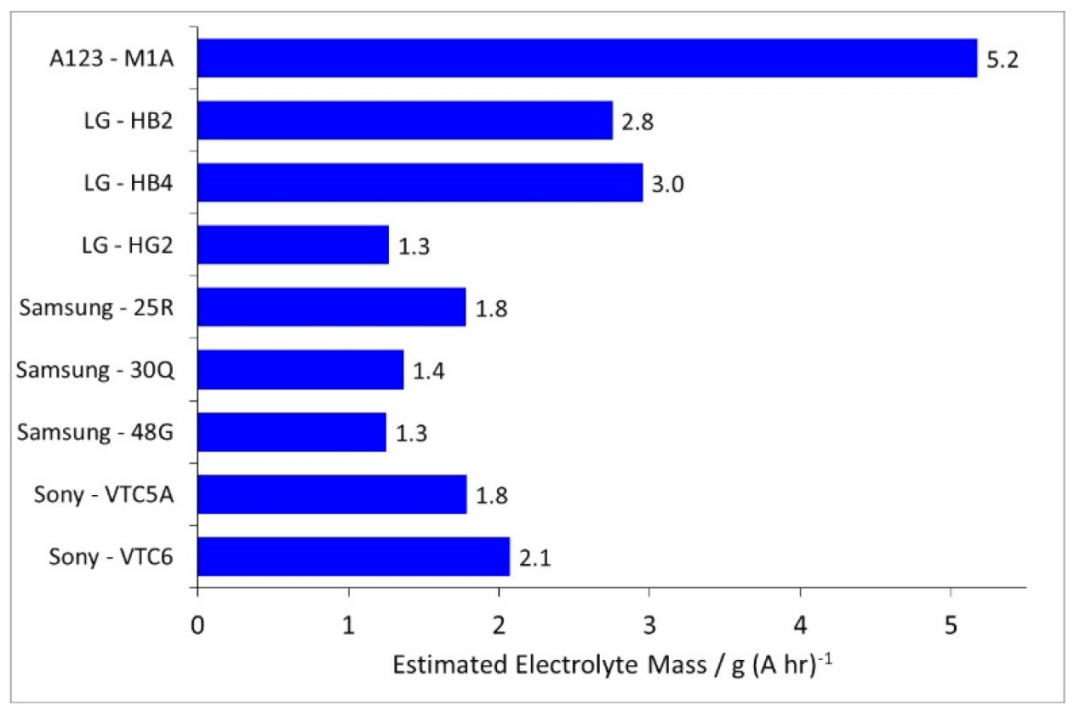

实际的电极配方是未知的,并且难以测量。假设正、负极极片中活性材料:粘合剂:导电碳的比例分别为 95:4:1和96:2:2(重量)。对于A123 M1A正极,根据公布的专利,电极配方为79:11:10。根据这些比例、电极的涂层的质量和电池容量计算材料克容量,结果如下图所示。其中,几个负极计算的克容量高于石墨的理论容量372 mA hr/g,这表明电极含有更高容量的组分,如硅。

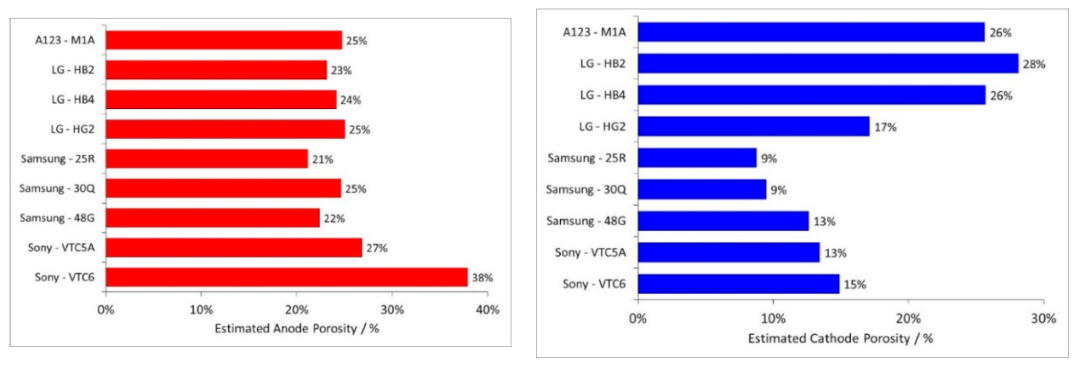

电极中的平均孔隙率可以由涂层重量、涂层厚度和涂层组分的平均密度计算,结果如下图所示。除了索尼VTC 6电池之外,负极孔隙率值非常相似。正极孔隙率变化更大,最高功率能量比的三个电池(M1A、HB 2和HB 4)比其他电池具有更高的孔隙率。

电池每Ah的电解液用量如下图所示,电解液应填充电极和隔膜中的所有孔,但仍在电池内留下一些空隙空间没有被电解液填充,一般认为3g/Ah电解质用量是合理的。使用较薄的隔膜和较低孔隙率的正极的电池可以将该值降低到<2g/Ah。A123电池中的厚且相对多孔的LFP阴极需要更多的电解质。

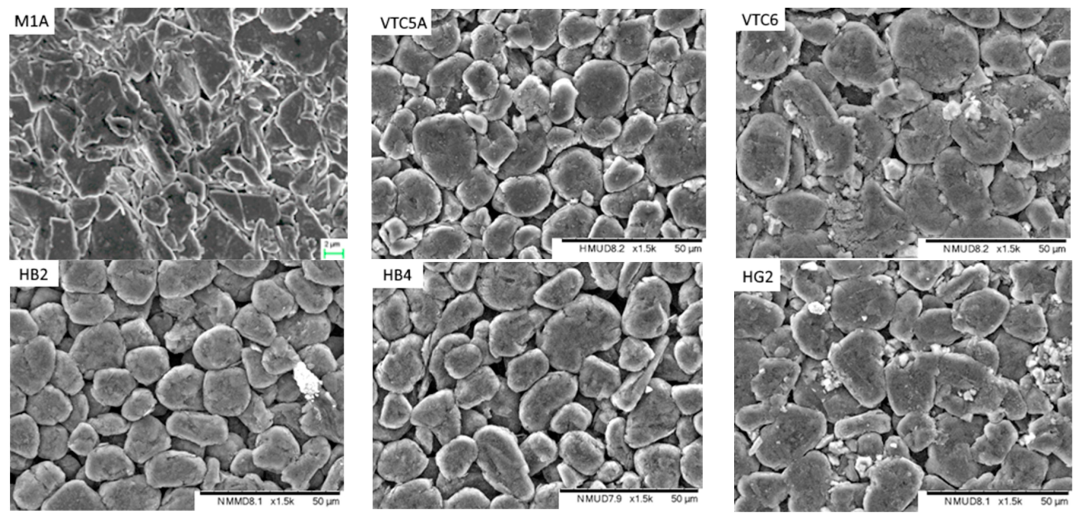

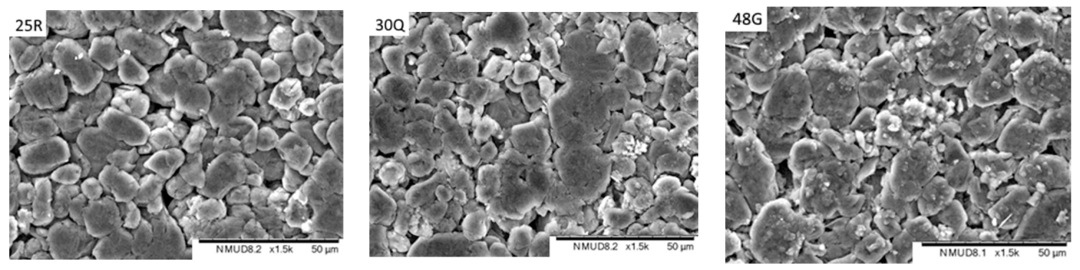

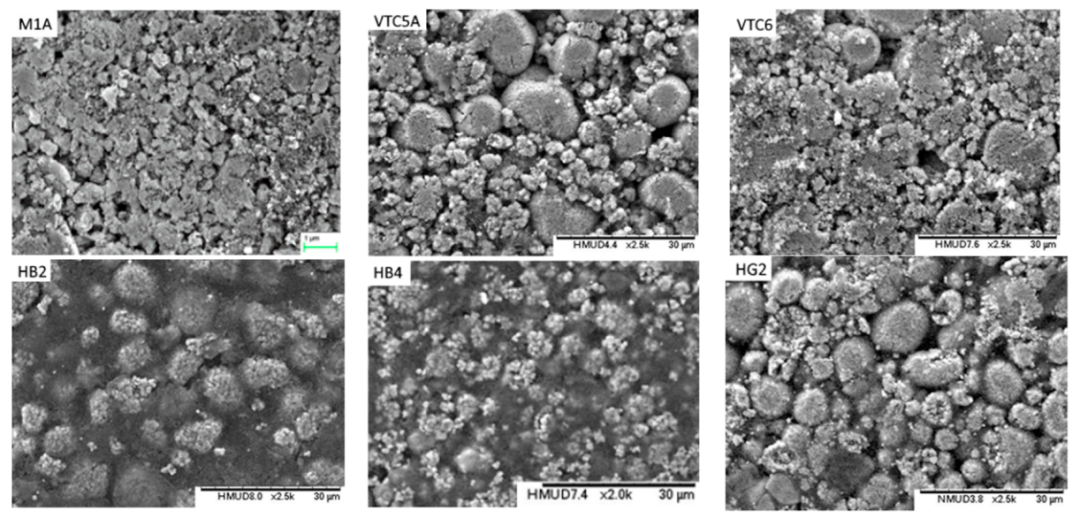

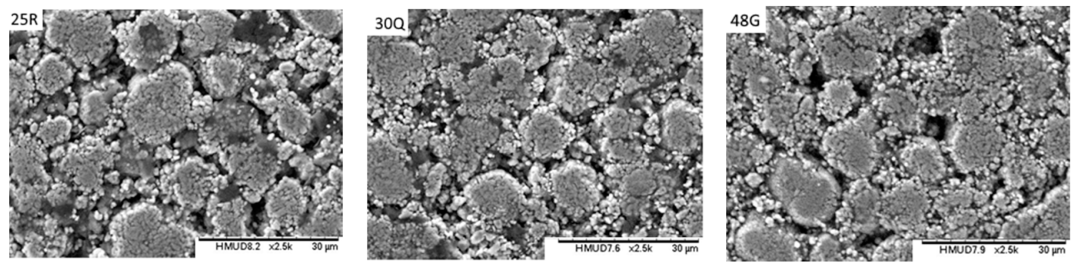

电池的正负极极片形貌如下图所示,除了A123的LFP形貌外,其他电池都差不多。

负极

正极

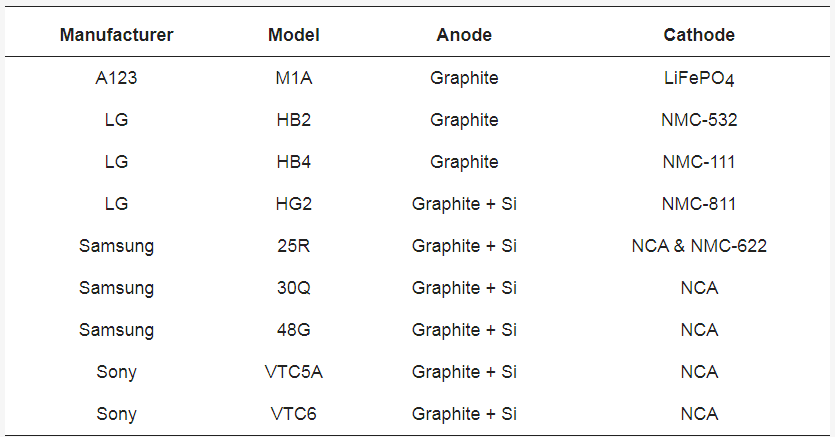

还测试电极EDS能谱,多方面确认电池活性物质如下表所示。

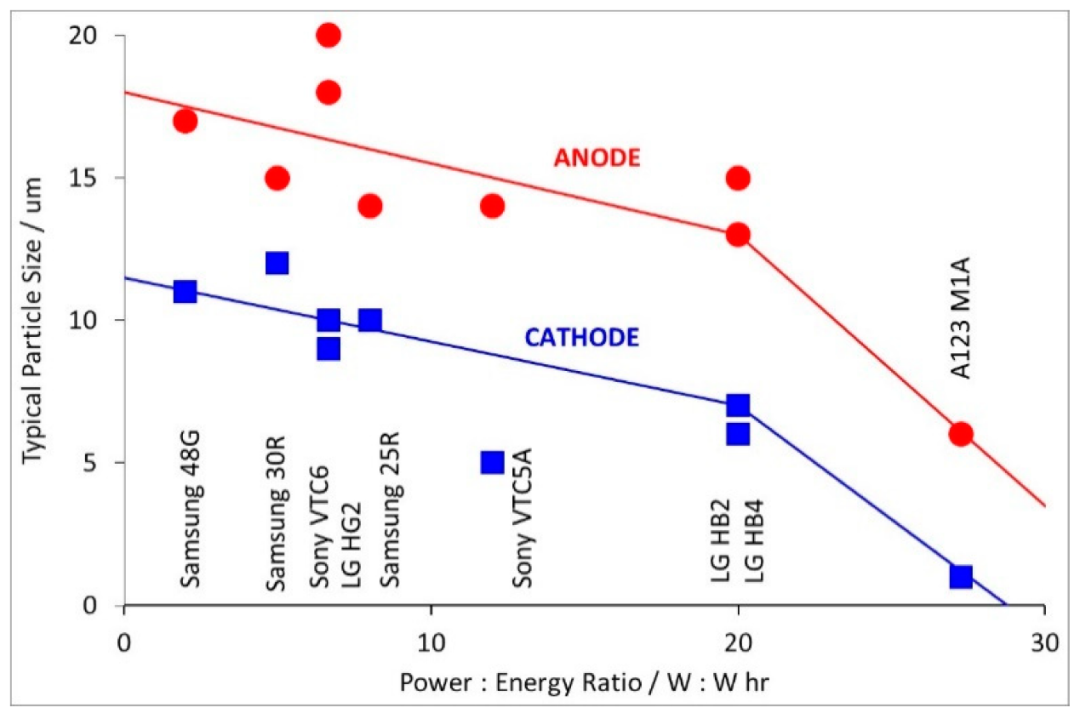

从SEM图像测量估计正、负极极二次颗粒的尺寸。下图绘制了粒径典型值与功率-能量比的关系,结果显示了更高功率的电池使用更小粒径材料,如预期趋势一致。

总之,电池和电极的设计会影响锂离子电池的功率和能量密度。高功率密度电池要求较低的电极涂层重量、具有较低弯曲度的较薄隔膜以及较厚的极耳和集流体来最小化电池电阻。电极电阻和锂离子扩散路径长度可以通过使用较小的活性材料颗粒尺寸和较多的导电添加剂来减小。每一种电池需要根据应用场景和具体需求来设计。

审核编辑:黄飞

-

索尼OLED电视梦已经破碎 三星LG还能挺多久?2014-05-16 2976

-

三星面板介绍2009-05-24 4510

-

三星电池新技术2017-11-29 4703

-

高通射频领域获重大突破,与谷歌、hTC、三星、索尼达成合作2018-01-30 8170

-

回收锂电池,回收动力电池,回收软包电池,回收动力电池模组,回收圆柱电池,锂电池回收,圆柱电池回收2022-02-23 23837

-

IHI与A123签订锂离子充电电池合作协议2009-11-07 732

-

上海汽车与美国A123合资开发电池系统2009-12-18 1064

-

A123将为Fisker供应锂电池2010-01-21 1018

-

索尼停产OLED TV 三星LG反加码布局2010-04-12 934

-

分析美国锂电池生产商A123是怎样破产的2012-10-18 4907

-

三星SDI将向路虎电动汽车供应圆柱形电池2018-09-10 4555

-

LG和三星21700圆柱电芯材料去钴化2018-09-27 9473

-

18650圆柱动力电池被时代抛弃 软包电池迎来春天2019-08-15 3937

-

三星欲拉大与索尼和LG的差距 计划今年售出800万台OLED电视2020-03-02 3494

-

三星SDI或在2021年生产镍含量达91%的圆柱形电池2020-12-22 2625

全部0条评论

快来发表一下你的评论吧 !