陶瓷电熔炉启动过程中升温停止问题的原因及解决办法分析

描述

引言

放射性废物的处置问题一直是核工业发展过程中不可忽视的关键环节。核燃料后处理循环过程中产生的高放废液的安全处置是放射性废物处理的关键,国际上比较成熟的高放废液处理方法是玻璃固化[1]。

国内首座高放废液处理设施引进了德国的陶瓷电熔炉玻璃固化技术,其运行技术难度较高,可供借鉴的调试经验较少。本文介绍了国内首座玻璃固化陶瓷电熔炉的首次启动调试过程以及启动过程中的问题处理,可为后续玻璃固化设施陶瓷电熔炉的调试提供参考。

1

陶瓷电熔炉简介

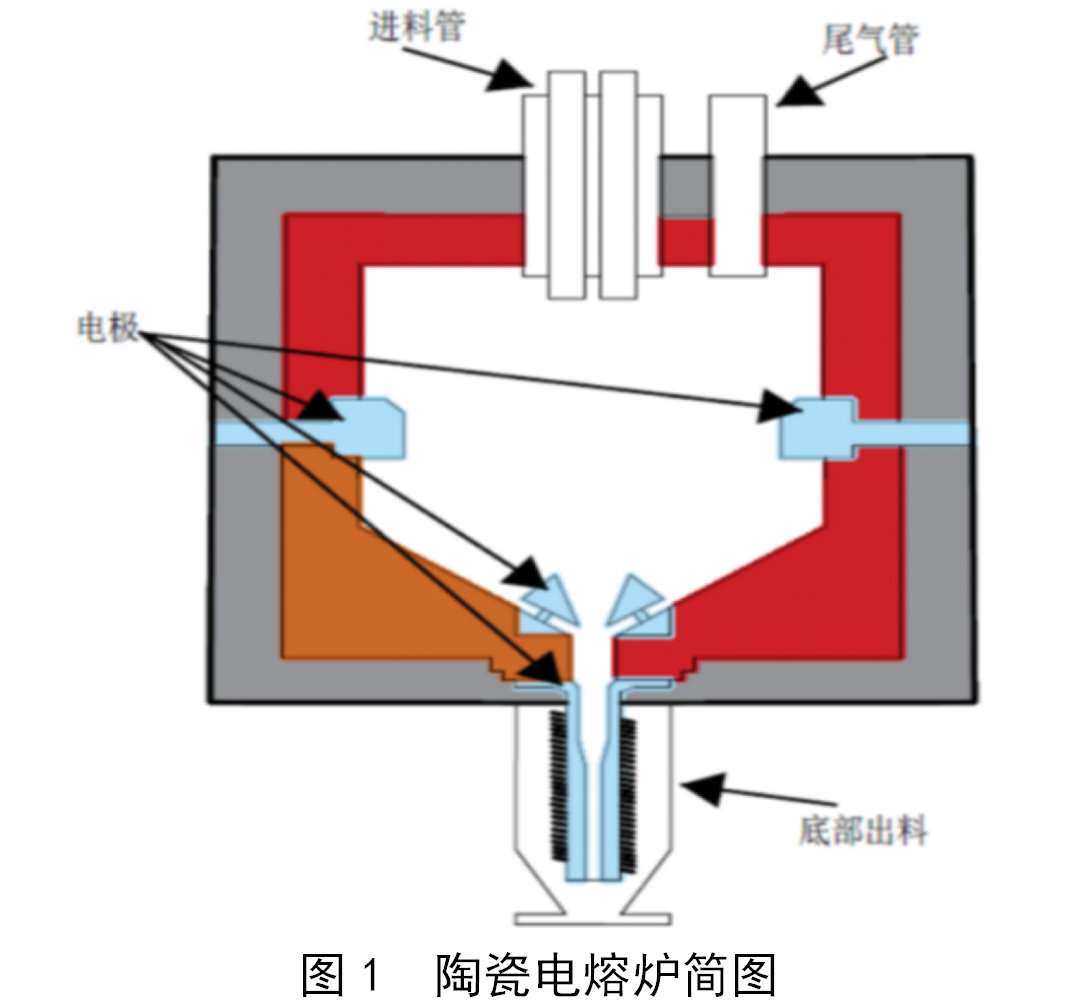

陶瓷电熔炉是用来处理高放废液的核心设备,放置在封闭的热室中,其结构简图如图1所示。熔炉主体主要由三个部分组成:(1)熔炉内壁由极耐腐蚀的电熔铸耐火陶瓷砖构成,以包容温度在1 100~1 180 ℃的高温熔融玻璃液;(2)耐火陶瓷砖外为多层绝热材料,以减少熔炉的热损失,同时起到多重屏障的作用,防止玻璃熔融体从耐火砖缝中渗出;(3)熔炉最外侧是不锈钢外壳,一方面可以减少熔炉与热室间的空气交换,防止放射性物质外泄,另一方面也方便了运输和安装过程中熔炉的转运和吊装[2]。熔炉顶部安装有废液和玻璃珠进料管、尾气管、测温装置等关键部件。熔炉两侧是成对放置的加热电极,用于熔炉运行时能量输入,维持熔炉内玻璃焦耳加热。熔炉底部安装有一套中频感应出料装置,用于熔炉内玻璃定期下料。

2

熔炉启动

熔炉启动是将熔炉在建造、运输和存放期间电熔铸耐火陶瓷砖内存留的水分烤干,最终向熔炉内部添加启动玻璃使陶瓷电熔炉转至焦耳加热运行工况。熔炉启动主要过程包括熔炉烘烤和熔炉启动玻璃焦耳加热运行两个部分。

2.1 熔炉烘烤

熔炉烘烤主要是通过安装在熔炉顶部的硅碳加热棒加热从而实现熔炉内部升温烘烤。烘烤过程中耐火陶瓷砖会受热膨胀,为了避免熔炉内壁陶瓷砖在烘烤过程中由于温度急剧变化产生裂纹,熔炉烘烤过程中要注意控制好升温速度,同时考虑应急措施避免熔炉供电系统突然断电。

熔炉烘烤的升温过程主要分为低温、中温、高温三个升温阶段[3]。阶段一是通过硅碳加热棒将熔炉内部温度从环境温度升温至100 ℃,并维持当前温度48 h;阶段二是将熔炉温度从100 ℃提升至600 ℃,并维持当前温度48 h;阶段三是将熔炉内温度提升至1 050 ℃,并维持当前温度48 h。

2.2 熔炉启动玻璃焦耳加热

启动玻璃焦耳加热是熔炉启动的第二个关键阶段。通过熔炉顶部安装的进料管分批向熔炉内部加入特定组分的启动玻璃珠,启动玻璃珠在硅碳加热棒的热源作用下逐渐软化,然后利用玻璃在熔融状态下具备导电性的特性,及时启动熔炉内成对布置的电极对之间的供电,将电流通过电极对引入熔融玻璃中,使熔炉内的玻璃在电流作用下产生焦耳加热,从而维持玻璃熔融状态[4]。

在启动熔炉电极对供电前,需要检查各电极的对地绝缘,确保熔炉供电回路的绝缘符合要求,同时必须检查熔炉内部的玻璃量,确定熔融玻璃淹没电极对。熔炉焦耳加热启动初期,由于启动玻璃刚具备导电性,玻璃电阻相对较高,从供电设备运行安全角度考虑,熔炉加热电极对供电回路变压器需要以高电压、低电流方式运行;当玻璃完全熔化后,可以根据玻璃电阻情况将加热电极对供电回路变压器切换至低电压、大电流方式运行。

3

熔炉升温停止问题分析及处理

熔炉升温烘烤过程中,运行人员发现硅碳加热棒测温热电偶反馈的测量温度恒定不变,不随目标温度变化而变化。经过初步分析,造成上述问题的原因可能有以下两点:(1)硅碳加热棒对应的测温热电偶故障,控制画面显示的温度为假值;(2)硅碳加热棒输出功率不足,导致实际温度无法上升。根据分析结果对可能原因进行排查。

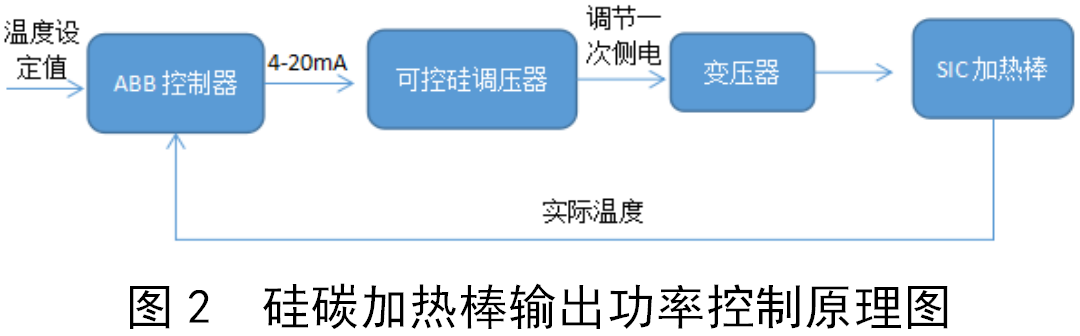

3.1 硅碳加热棒对应的测温热电偶故障

将硅碳加热棒供电柜电源断开,拆除硅碳加热棒测温热电偶,根据硅碳加热棒测温热电偶量程选取几个不同的温度点,使用热电偶校验平台对热电偶进行校验,校验结果如表1所示。经过检查,硅碳加热棒测温热电偶功能完好,排除该故障原因。

3.2 硅碳加热棒输出功率不足

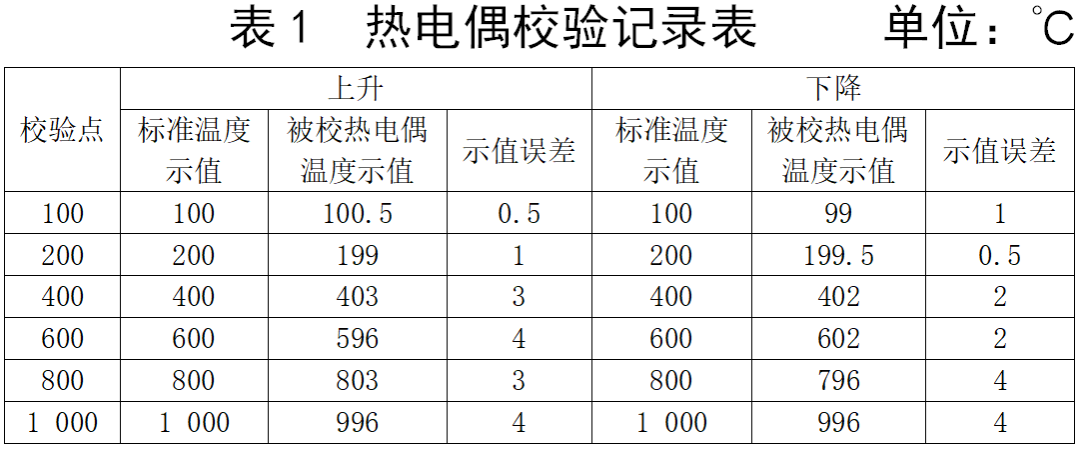

关于硅碳加热棒输出功率不足问题,经过理论计算,熔炉供电系统的最大电功率是满足熔炉启动需要,因而判断造成硅碳加热棒升温停止的原因很可能是硅碳加热棒输出功率调节功能出现故障。硅碳加热棒的输出功率主要由ABB控制器和电控柜内的可控硅调压器控制,控制原理如图2所示。

硅碳加热棒的输出功率由电控柜上的ABB控制器根据预设目标温度以及硅碳加热棒测温热电偶反馈的实际温度进行PID调节,工作过程如下:ABB控制器输出4~20 mA的控制信号给可控硅调压器,可控硅调压器根据ABB控制器的输出信号调节变压器一次侧电压,变压器一次侧电压变化会引起二次侧电压变化,从而实现加热棒功率控制。

结合上述分析,硅碳加热棒输出功率调节故障的可能原因为可控硅调压器故障或者ABB控制器内的PID控制程序故障,因此需要对这两部分进行排查。

3.2.1 电控柜内的可控硅调压器故障

为排查该可能原因,将硅碳加热棒电控制柜内电源切断,拆除ABB控制器与可控硅调压器之间的控制电缆,在可控硅调压器的控制端接信号发生器,使用信号发生器模拟4~20 mA的控制信号给可控硅调压器,用万用表测量可控硅调压器的输出端电压,经过测试确认可控硅调压器可以根据控制信号调节变压器一次侧电压,因此排除该原因。

3.2.2 加热棒控制程序故障

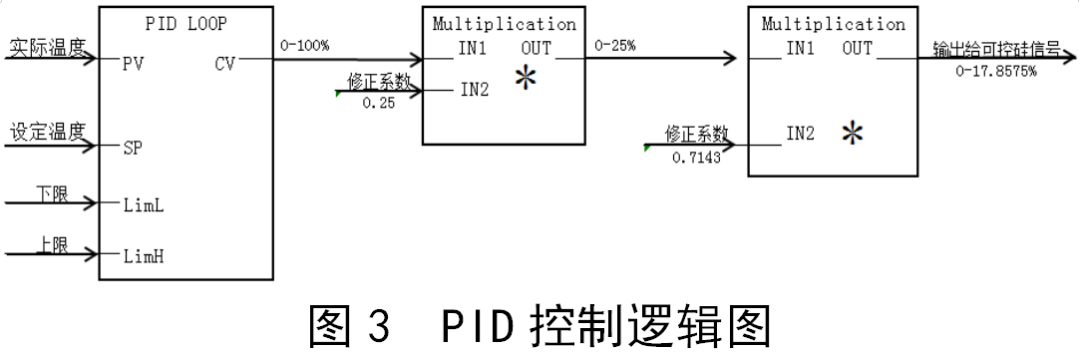

现场检查过程中发现ABB控制器上显示的硅碳加热棒输出功率为100%,而用实际测量得到的控制器输出信号只有17%左右,实际输出与显示不一致。通过对ABB控制器内的控制程序逻辑图进行检查,发现如图3所示一段控制逻辑:控制器内启动加热程序的PID输出信号在输出给可控硅调压器前需要经过两次修正,修正后输出的信号最大只有17.857 5%,与实际测量的最大输出信号一致,因此判断控制程序存在问题。

3.3 故障处理及结果

为解决ABB控制器输出信号受限问题,需要对PID输出信号的修正系数进行调整。在调整修正系数时,需要考虑供电设备的安全。为了确定合适的修正系数,现场使用信号发生器代替ABB控制器来控制可控硅调压器,并使用万用表测量变压器二次侧输出电压。

经过测试,当控制器输出信号为71%时,变压器输出电压为296.1 V,此电压已经接近变压器二次侧输出电压上限300 V。为保障设备安全,避免超压,最终决定在变压器300 V档位时,设置ABB控制器的输出信号上限为70%。通过对ABB控制器中的修正系数进行修改,硅碳加热棒的加热控制功能恢复正常,熔炉启动顺利完成,未对设备造成损伤。

通过对熔炉启动过程中升温停止问题的处理,发现在陶瓷电熔炉启动前,要对熔炉电控系统进行全面测试,及早发现问题并解决问题。熔炉启动前要做好应急预案,确保出现突发情况时能够及时处理,从而防止熔炉启动过程中熔炉温度突变,影响熔炉寿命。

4

结语

陶瓷电熔炉的启动是玻璃固化设施调试的关键,陶瓷电熔炉启动前需要充分了解陶瓷电熔炉各部件功能,仔细分析陶瓷电熔炉启动过程中的风险,提前做好防范措施。本文简要介绍了玻璃固化陶瓷电熔炉启动过程及一些注意事项,对熔炉烘烤过程中升温停止问题的原因分析和处理过程进行了总结,可为后续玻璃固化项目陶瓷电熔炉的启动提供参考。

审核编辑:刘清

-

Linux和Windows系统启动过程的简单分析2017-08-28 0

-

双向可控硅电机启动过程中无法关断 ,帮我看看啥原因2017-01-05 0

-

uboot启动过程中延时修改2019-11-01 0

-

Linux的启动过程分析说明2020-06-15 0

-

运行伺服时模组移动过程中声音很大的原因是什么?怎么解决?2021-10-08 0

-

电脑开机启动时提示(显示)NTLDR文件丢失解决办法及原因分2009-03-10 12191

-

WinCE启动失败原因与解决办法2011-02-26 1830

-

嵌入式uCLinux内核启动过程分析2011-08-15 731

-

国产300MW机组中压缸启动的特点及启动过程2017-10-14 953

-

详解bootloader的执行流程与ARM Linux启动过程分析2017-12-21 10159

-

STM32上电后启动过程2021-11-15 671

-

stm32启动过程2021-12-16 624

-

SpringBoot如何实现启动过程中执行代码2022-06-20 1130

-

STM32H7的启动过程分析2022-10-17 1630

-

SMT贴片加工中出现立碑的原因及解决办法2023-05-23 1439

全部0条评论

快来发表一下你的评论吧 !