深度拆解iPhone 12内部构造与细节

便携设备

描述

白蓉生:5G强劲需求PCB盛况空前(6)—iPhone12的拆解与细说(上)

四、NO.2切样各刀次的说明

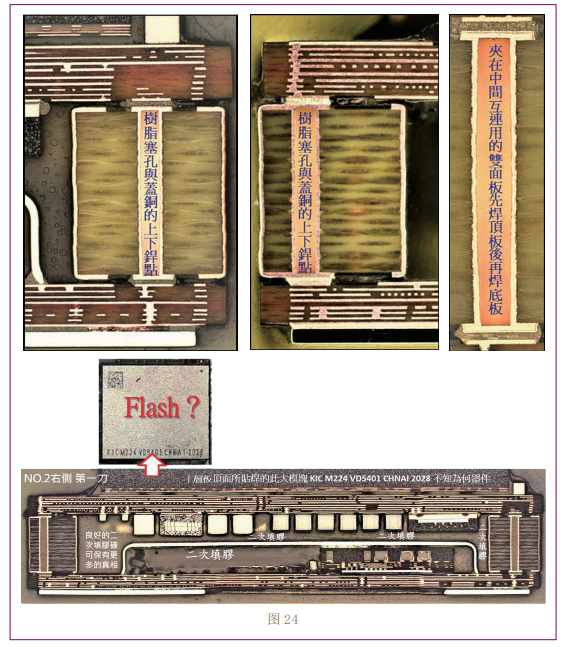

4.1 NO.2切样右侧第一刀说明(1)

图24下大图为NO.2切样,右侧第一刀可见到所中夹的双面板,是以单通孔的顶垫先焊十层板再用底垫去焊八层板。不过十层板顶层所贴焊白色外观的大模块,却无法从网站中查出是何种器件。从上三图可见到双面板纵横比7/1的通孔均已填塞树脂与削平及化铜后的电铜加盖与20层板的上下銲点。此狭窄外框式的双面板是由15张较粗的玻纤布所组成,深通孔与树脂塞孔当然是为增强刚性减少强热中的弯翘而设想。

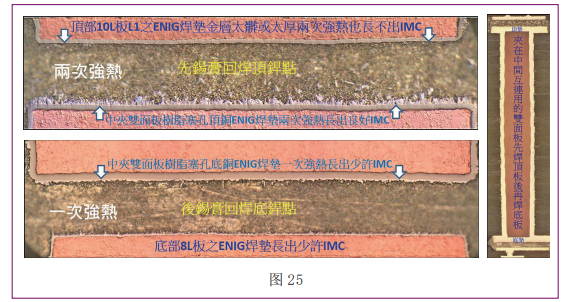

4.2 NO.2切样右侧第一刀说明(2)

由本节双面板的单通孔为了高温中刚性更好起见,不但要满塞与削平树脂而且还要上下化铜与盖铜才能成为焊垫。从图25右400倍放大接图可见到树脂塞孔质量良好,两次强热上下盖铜处均未出现浮离堪称技术到位。放大3000X的左两图可做为ENIG焊接质量的评比;①中夹双面板孔顶銲垫两次强热后IMC(Ni3Sn4)生长良好,至于孔底只焊一次处亦有少许IMC,故知双面板ENIG成绩最好;②底部八层板承垫虽只焊一次却也生长少许IMC排名居次;③至于十层板虽经两次强热竟然都长不出IMC来,说明其质量最差。

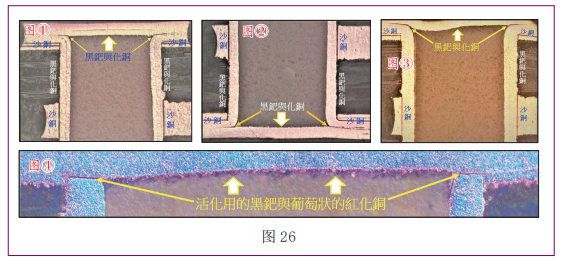

4.3 深通孔塞树脂又盖铜者经多次强热之失效

图26中,图①与图②即为某种树脂塞孔又盖铜的板类,遭多次强热拉扯后出现松散沙铜与化铜被拉裂的画面。各内环开裂的沙铜或化铜式ICD,由于切片技术不到位以致经常被业者们长期误判为胶渣。图③可清楚分辨较红的沙铜与偏黑的化铜(先有活化黑钯后有红化铜重叠所致)两者呈现的差异。图④为放大3000倍明场偏光加微分干涉所取得蓝色电镀铜的清楚画面。由于塞孔树脂必须先做除胶渣与PTH金属化才能电镀铜,一旦铜面清洗不足留有残钯者,则必然会沉积上松散的化铜,考试板或多次强热者难逃拉裂。

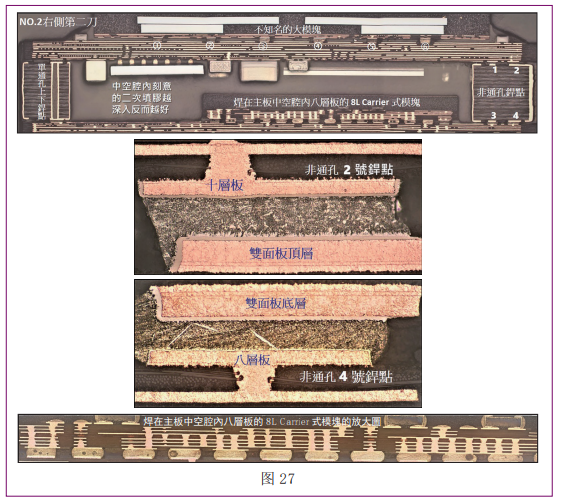

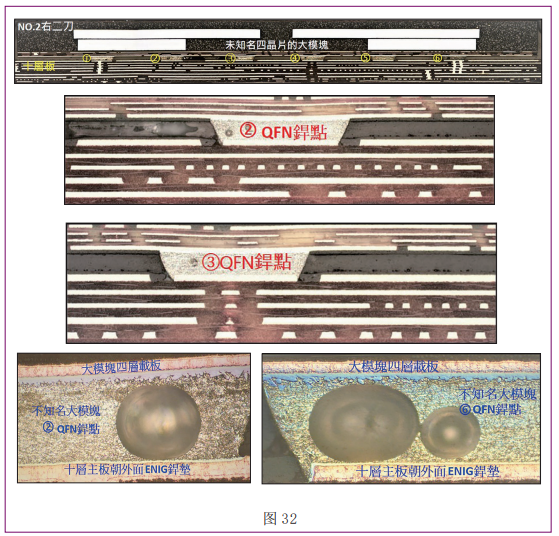

4.4 NO.2右侧第二刀的说明

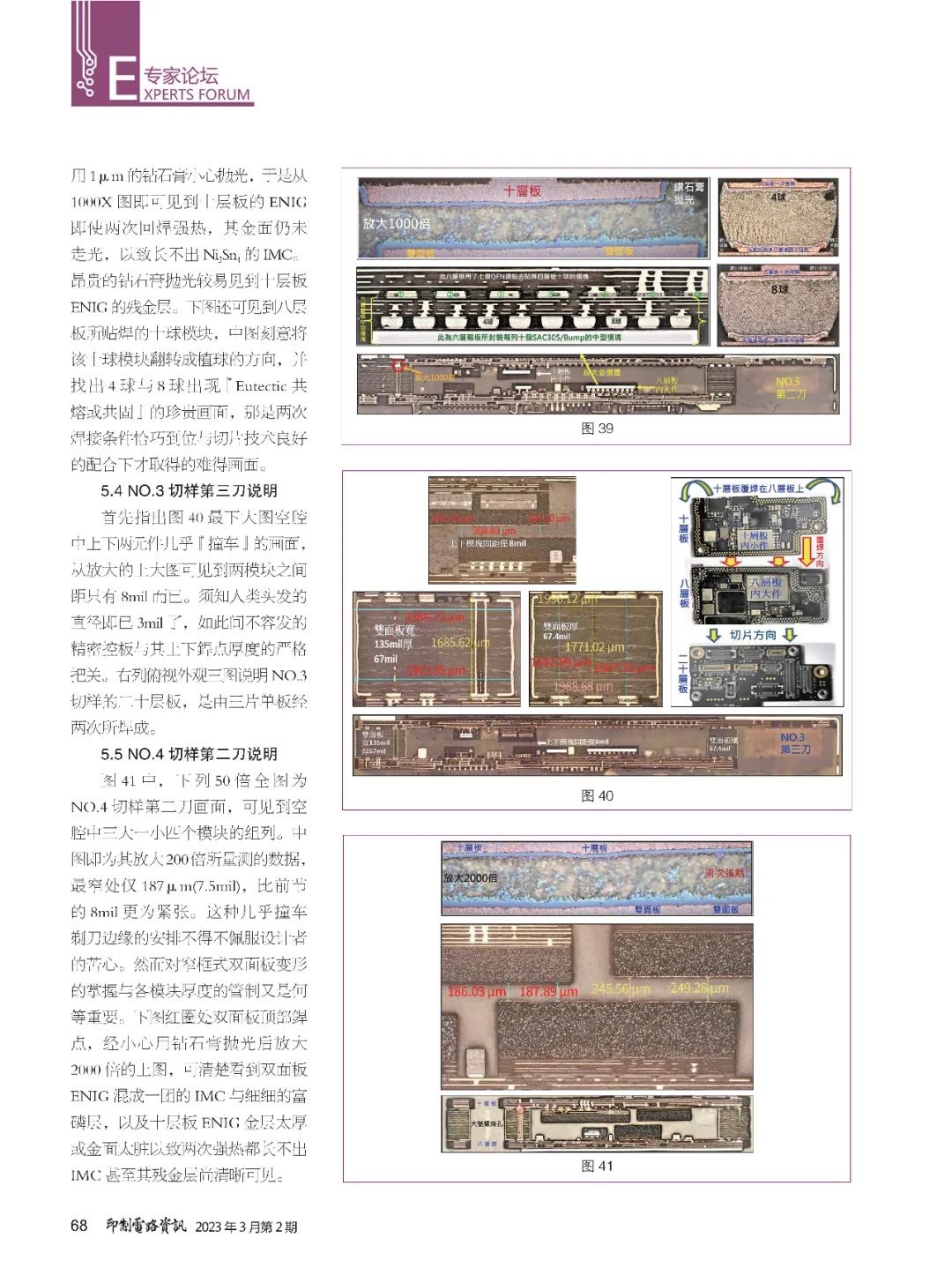

从图27上列大图可见到左端中夹双面板为单孔上下焊接,但右端却出现无孔的四个銲点(中二图即为其放大图)的互连。不过大接图顶部6个QFN銲点的模块却查不出是何器件(是否为Flash?)。此外大接图空腔内切片的二次填胶却为各刀画面的首屈一指。

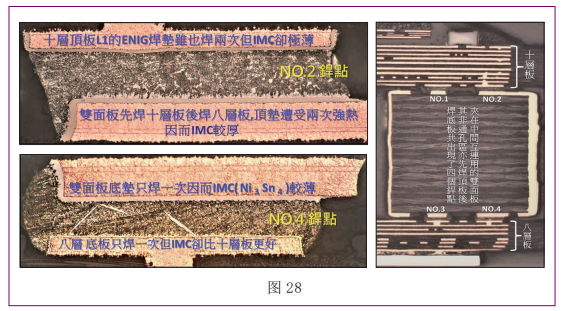

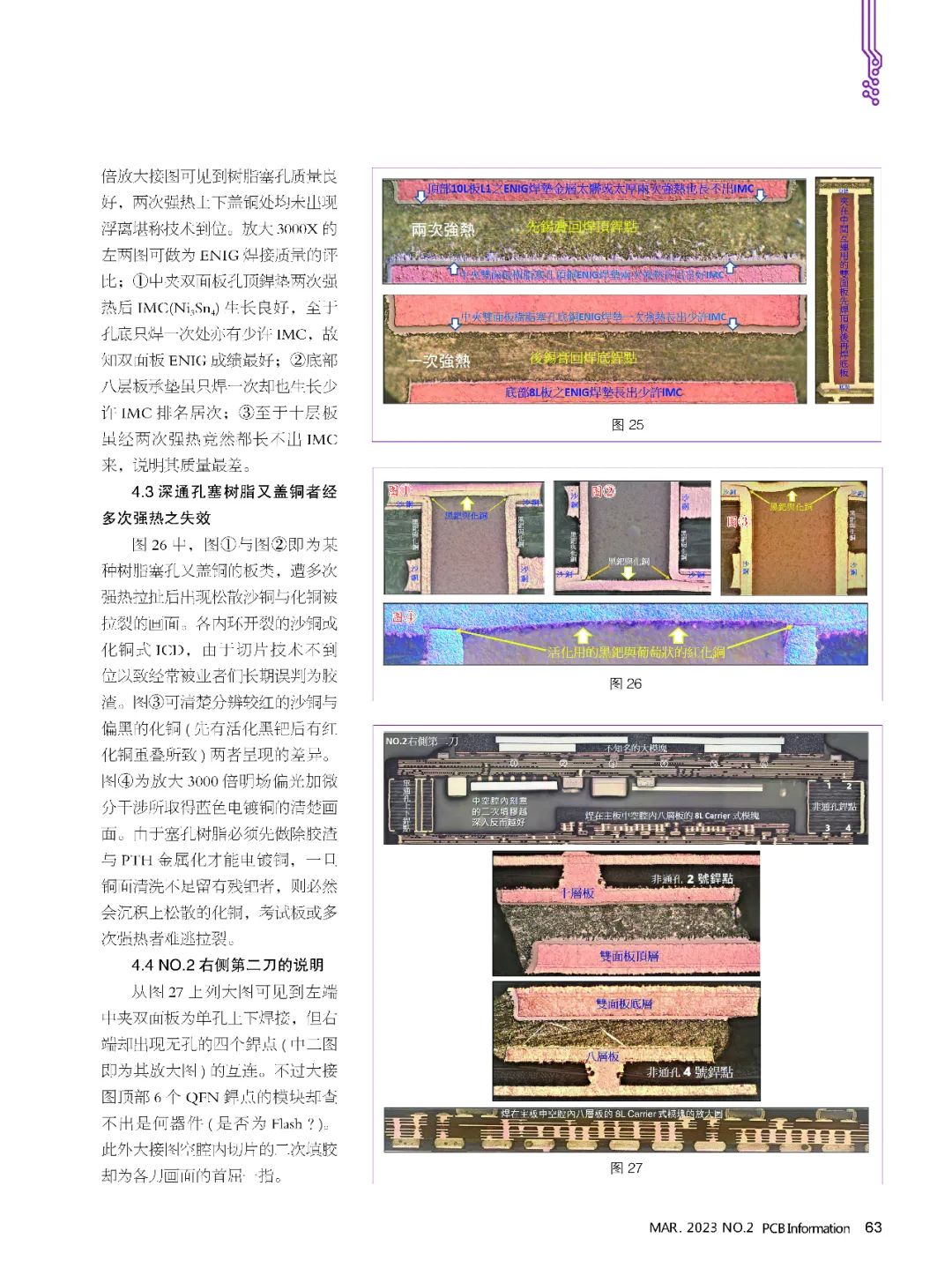

4.5 三片单板针对ENIG可焊质量的比较(1)

图28右图为NO.2切样右侧第二刀双面板无孔的四个銲点,左两图即为其2号与4号銲点的400X画面对比情形。从IMC生长程度与热量成正比的原理来看,三片板ENIG的銲点强度显然以中夹双面板排名第一,八层板排二,十层板居末。由原理可知ENIG长不出良性IMC(Ni3Sn4)的根本原因有二:①热量不足;②金层太厚或金面太脏。从左下图两次强热双面板的IMC虽甚良好,但十层板却几乎几无反应IMC极少,故知十层板的金层不是太厚就是太脏所造成。

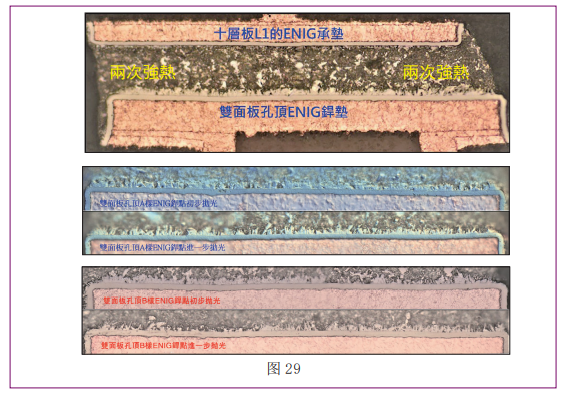

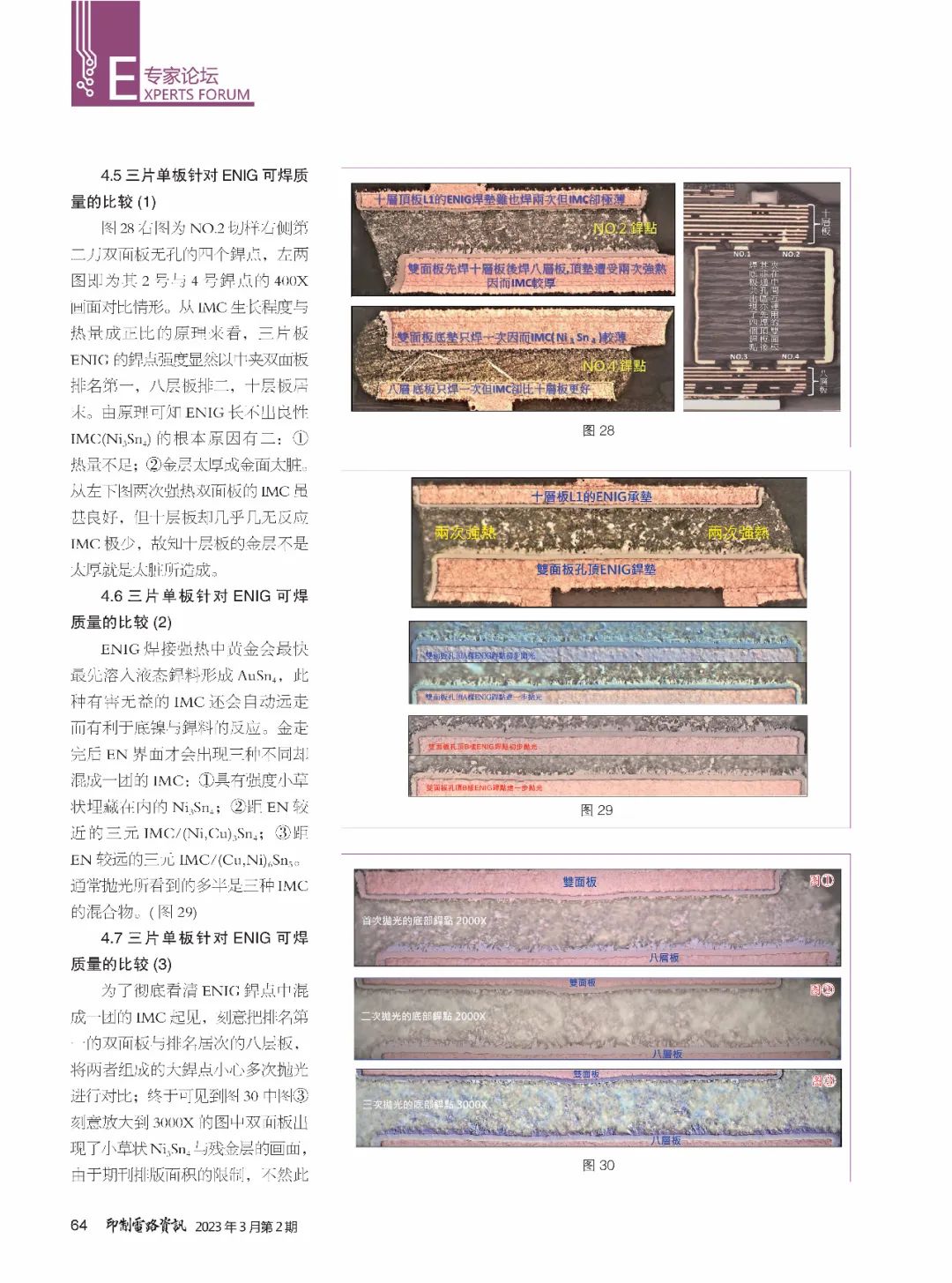

4.6 三片单板针对ENIG可焊质量的比较(2)

ENIG焊接强热中黄金会最快最先溶入液态銲料形成AuSn4,此种有害无益的IMC还会自动远走而有利于底镍与銲料的反应。金走完后EN界面才会出现三种不同却混成一团的IMC:①具有强度小草状埋藏在内的Ni3Sn4;②距EN较近的三元IMC/(Ni,Cu)3Sn4;③距EN较远的三元IMC/(Cu,Ni)6Sn5。通常抛光所看到的多半是三种IMC的混合物。(图29)

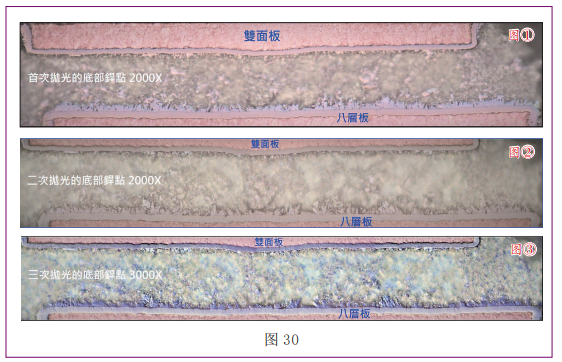

4.7 三片单板针对ENIG可焊质量的比较(3)

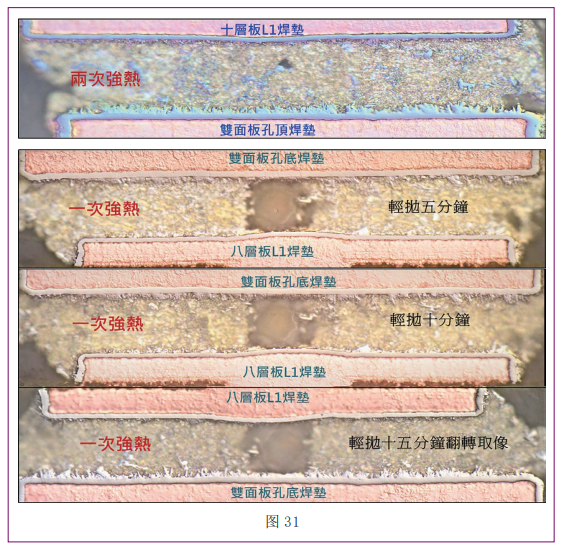

为了彻底看清ENIG銲点中混成一团的IMC起见,刻意把排名第一的双面板与排名居次的八层板,将两者组成的大銲点小心多次抛光进行对比;终于可见到图30中图③刻意放大到3000X的图中双面板出现了小草状Ni3Sn4与残金层的画面,由于期刊排版面积的限制,不然此图③电子档在数次加倍放大下对两者的IMC还会看得更清楚。

4.8 三片单板针对ENIG可焊质量的比较(4) 从图31上銲点图可知双面板ENIG的可銲性与銲点强度两者质量均远胜于十层板,通常出货板銲点强度的好坏不一定在下游焊接时看得出来,换句话不太好也算好了。然而只要是推球拉球等考试板关头则优劣立判无所遁形。下三图说明ENIG所长出的IMC很复杂:①有强度小草状的Ni3Sn4;②距EN较近强度不足的三元 (Ni,Cu)3Sn4;③距EN较远强度不足的三元 (Cu,Ni)6Sn5。通常切片不管是光镜或是电镜都看不清各种IMC的原因就是抛光不到位所致。

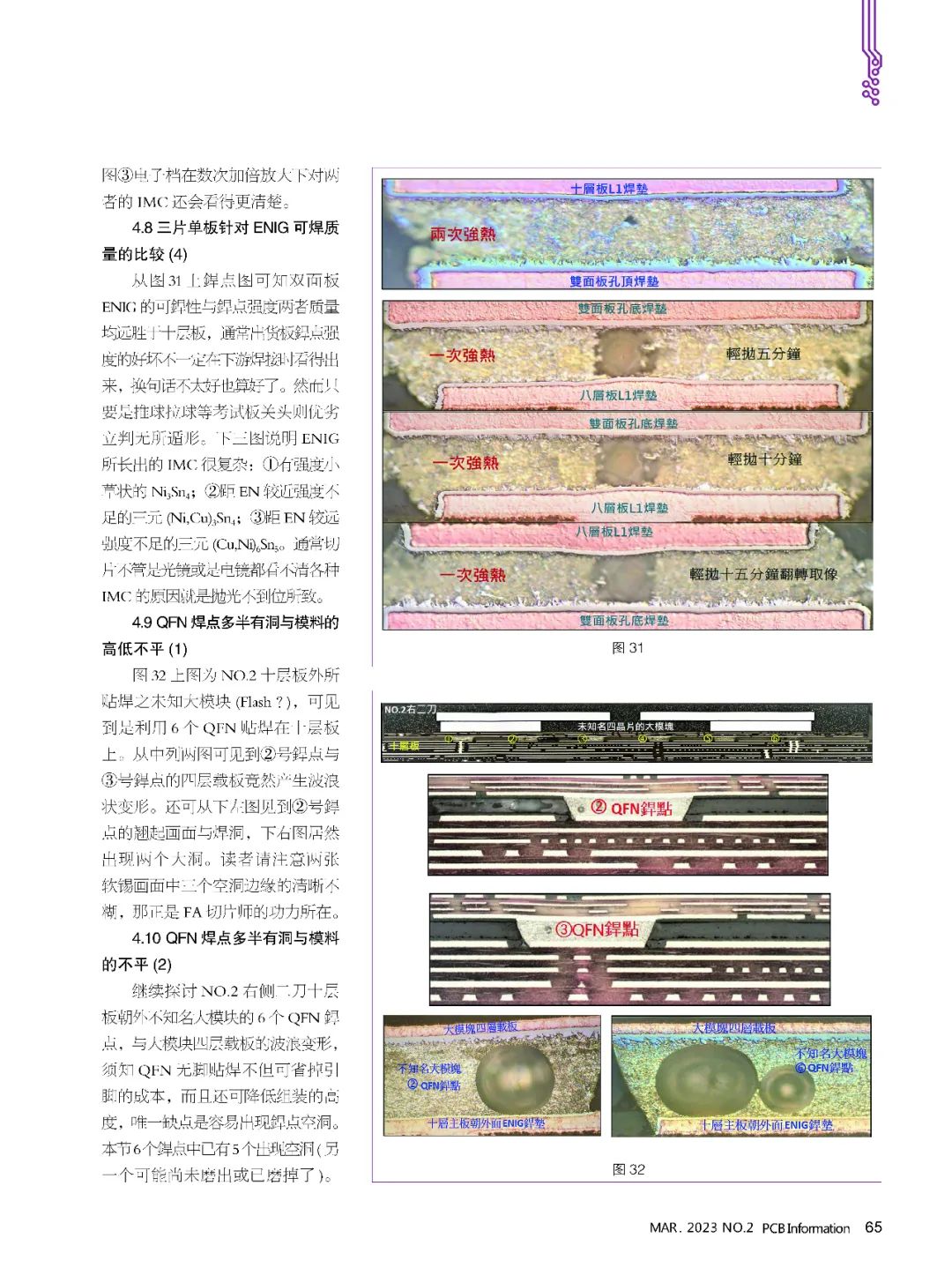

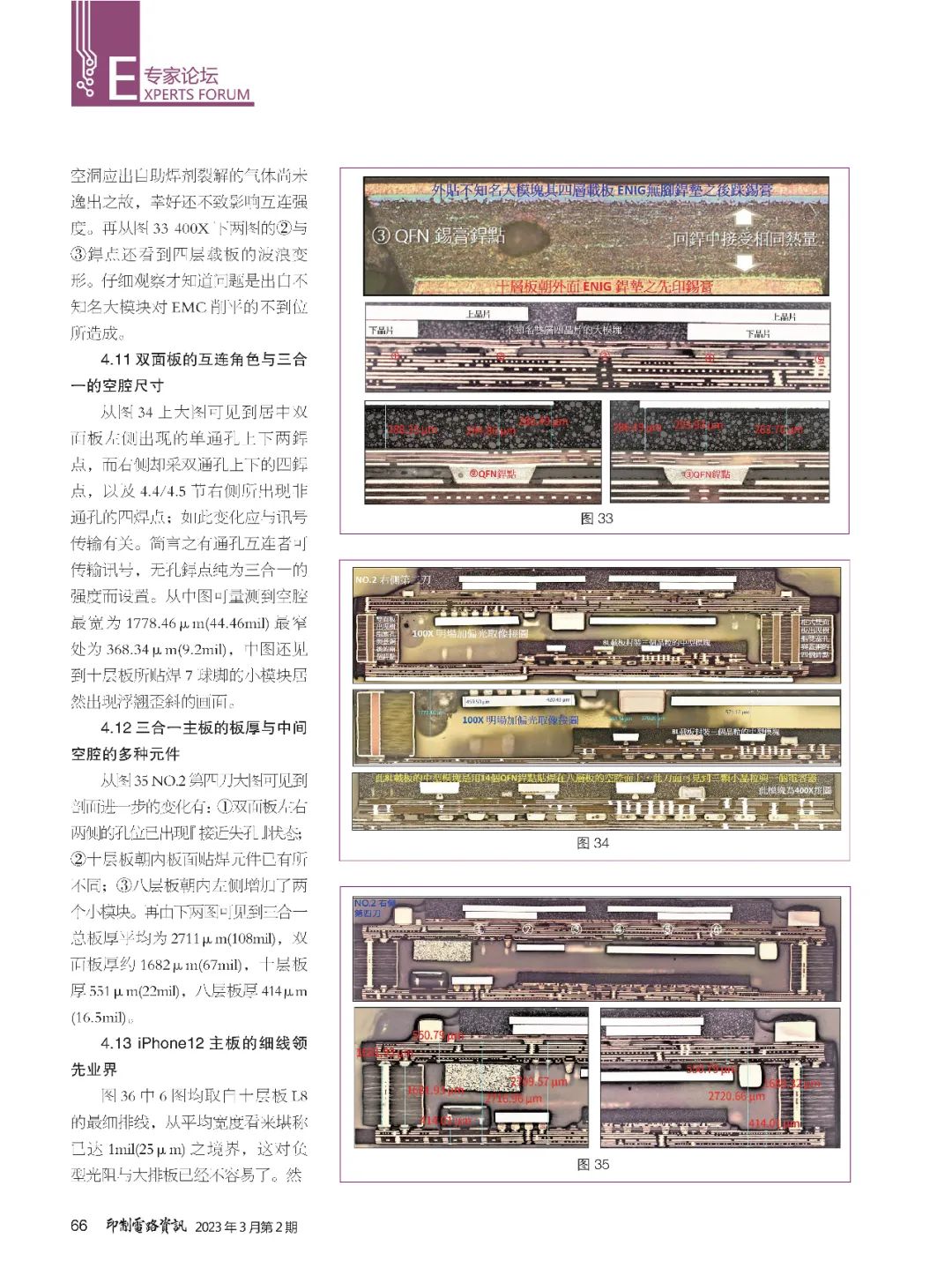

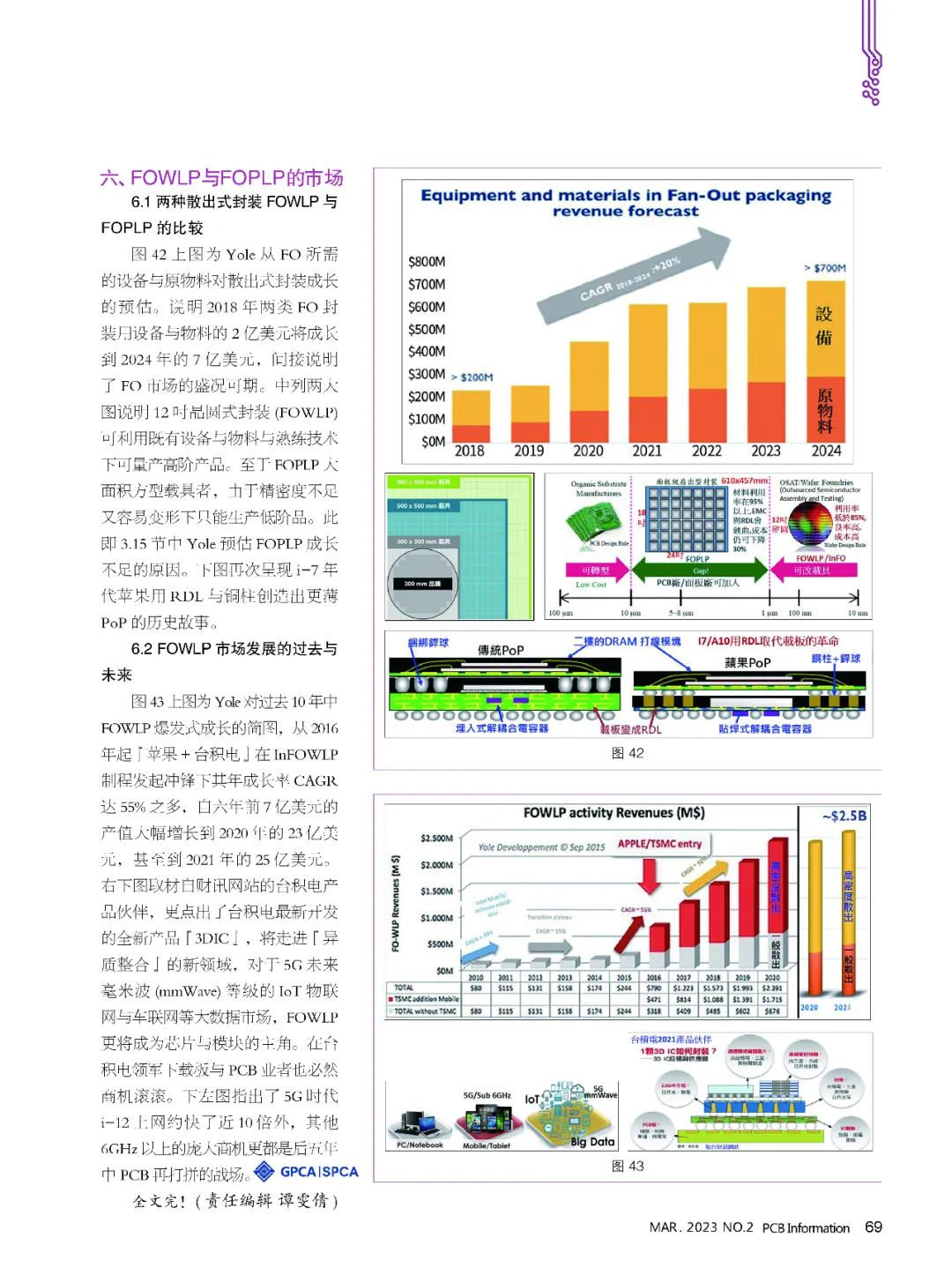

4.9 QFN焊点多半有洞与模料的高低不平(1) 图32上图为NO.2十层板外所贴焊之未知大模块(Flash?),可见到是利用6个QFN贴焊在十层板上。从中列两图可见到②号銲点与③号銲点的四层载板竟然产生波浪状变形。还可从下左图见到②号銲点的翘起画面与焊洞,下右图居然出现两个大洞。读者请注意两张软锡画面中三个空洞边缘的清晰不糊,那正是FA切片师的功力所在。

审核编辑:黄飞

-

拆解显示iPhone12Pro Max的广角镜头比Pro大47%2020-11-22 5867

-

iPhone 12 mini 拆解:用了 iPhone 12 组件的 “mini”版本2020-11-17 4385

-

iPhone 12和iPhone 12 Pro的拆解2020-11-12 8056

-

知名媒体iFixit拆解了iPhone12和iPhone12 Pro2020-10-30 4384

-

iPhone12拆解图2020-10-29 44719

-

苹果Apple Watch Series 5拆解,内部驱动层变化2019-09-26 12809

-

iPhone XS及XS MAX大拆解后,硬件设计有什么特别?2019-08-07 3588

-

iPhoneXR拆解 内部构造究竟怎么样2019-06-14 9340

-

iPhone新品拆解:探究苹果年度旗舰的内部做工2018-10-17 5386

-

三星Galaxy S8+拆解,内部构造竟是这样2018-08-01 9728

-

Apple Watch的内部构造到底长啥样?Apple Watch拆解2018-07-29 26523

-

拆解iPhone6 Plus,了解内部构造2018-07-06 9548

-

iPhone8 Plus 内部构造曝光及主要配置参数解析2017-09-28 46683

-

iPhone 5/6 电池拆解过程详解2016-12-12 53762

全部0条评论

快来发表一下你的评论吧 !