高性能可编程直流电源 在AFE、射频、激光器芯片测试中的应用

电源/新能源

描述

随着半导体材料和制造工艺的不断升级,小型化、高性能化已成为芯片和器件的重要发展趋势,这意味着芯片的信号采集、处理、功耗等性能将得到持续提升,对于测试装置的精度、稳定性、集成度等重要指标,也提出了更高的标准和要求。

接下来,小编将为您分享NGI高性能可编程直流电源在AFE、射频、激光器芯片中的应用和相关案例。

AFE芯片

AFE(Analog Front End,模拟前端)芯片是一种用于模拟信号采集和处理的芯片,可对输入信号进行放大、滤波、采样、量化等处理,以便后端MCU进行分析。目前,AFE芯片已广泛应用于电动汽车、储能、医疗、工业等领域。

以电动汽车为例,AFE芯片是汽车电池电压、温度等参数采集的重要基础,因此,其电压采集精度的准确性、静态功耗是芯片设计、电池、主机厂等产业链上下游的关注重点。

NGI自主研发的N23010/N23020系列高精度多通道可编程直流电源可广泛应用于AFE芯片测试。产品具有如下特点:

高精度:电压精度最高可达0.1mV,可满足市面主流规格AFE芯片电压测试需求;

高集成度:3U空间最多可集成24通道,较传统桌面式电源节省超50%空间,可满足封测、流片、生产等大规模测试场景需求;

功能丰富:支持nA级电流测量,满足芯片或拼板漏电流测试需求,为客户节省额外高精度数字万用表的采购成本。

射频芯片

射频芯片是一种对信号进行放大、滤波、开关切换等处理的器件,广泛应用于雷达、通信、医疗、消费类电子等行业。纹波容易导致芯片输出混有杂散信号,影响信号处理。因此,供电电源输出纹波和稳定性对射频芯片性能至关重要。

以国内某TOP3射频芯片厂家Z为例,前期Z需针对射频功率芯片进行高温老化寿命测试(HTOL),单次测试时间高达1000h,样品须至少231片,前期Z在老化测试过程中,面临测试过度占用空间、额外增加成本等问题:

占用空间:为满足多批次测试需求,须使用8台传统桌面式程控电源,占用至少12U空间;

额外增加成本:为测试芯片漏电流,须采购高精度数字万用表,也额外占用测试空间。

经多方技术比对后,Z选择了N23010高精度多通道可编程直流电源,解决了空间和成本问题。

19英寸3U标准空间集成24通道,仅传统方案的四分之一;

电源集成μA级漏电流测量功能,可有效降低客户采购成本;

电压纹波≤2mVrms,长时间稳定性≤80ppm/1000h,可保证测试供电质量的纯净性和稳定性。

半导体激光器芯片

半导体激光器已广泛应用于材料加工、医疗、光通信、传感、国防等领域,而激光器芯片是激光器的核心部件,目前恒流老化测试已贯穿于研发、生产、品控等全流程环节。以国内某规模TOP2激光二极管芯片生产企业L为例,前期老化测试过程中,面临如下两方面问题:

传统程控电源本身启动瞬间容易出现电流过冲,开机后需要将电源调整为恒流模式,否则容易烧坏芯片;

电源输出电流最大5A,仅支持20块老化板,且产品不支持序列模式,导致老化测试效率偏低。

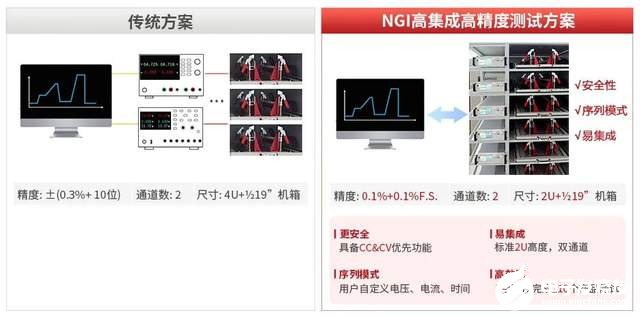

针对前期客户需求,NGI提供了更安全可靠、更大输出电流的N39200高精度双通道可编程电源。首先,N39200支持CC&CV优先输出模式,可保证输出平稳无过冲;同时,电源支持序列模式,支持8A/10A/20A等多种输出电流,支持更多老化板测试,经验证,单台8A电源便可支持30块老化板,对比前期测试方案,效率提升50%。

NGI将持续深耕场景需求和行业应用,不断推出业界领先的产品和测试方案,全方位解决客户实际应用需求,加速推进标准化体系建设,助力中国半导体行业高质量发展。

- 相关推荐

- 热点推荐

- 燃料电池

-

可编程直流电源的基本原理以及参数设置2024-06-07 3212

-

可编程高精度直流电源的优势及应用2023-11-10 2293

-

购买可编程直流电源应该考虑的选型考量因素2023-01-09 1594

-

可编程直流电源的工作原理是什么?2023-01-05 4071

-

全天科技直流电源系列-可编程直流电源-SP-1U/2U系列高性能可编程直流电源2021-12-09 1483

-

可编程直流电源程序编程手册2021-09-15 1546

-

使用哪些方法来测试可编程直流电源的效率?2021-03-29 1603

-

HT2100系列可编程直流电源的特性及选型指南2021-01-12 3473

-

我们在购买可编程直流电源要考虑那些因素2020-01-02 2264

-

可编程直流电源用于汽车电子产品脉冲测试2017-09-12 2641

-

费思推出高性能大功率可编程直流电源2015-04-08 2227

-

IT6722(A)可编程直流电源——多功能宽范围首选2015-03-31 9138

-

RIGOL DP800系列高性能可编程线性直流电源2013-08-21 4218

全部0条评论

快来发表一下你的评论吧 !