铝导线在汽车线束中的创新应用与优势探索

连接器

描述

前年的一个新闻,总部位于维也纳的电缆供应商 Gebauer & Griller 宣布, 它收到了特斯拉关于3型项目的约3000公里 "屏蔽铝电缆" 的订单。

据说这批电缆是用于电池到电机的传输,当然后来Elon Musk 还是辟谣说明...虽然不全是power线,但是还是有几米是的;

01

铝导线在汽车的应用是一个老生常谈的话题:

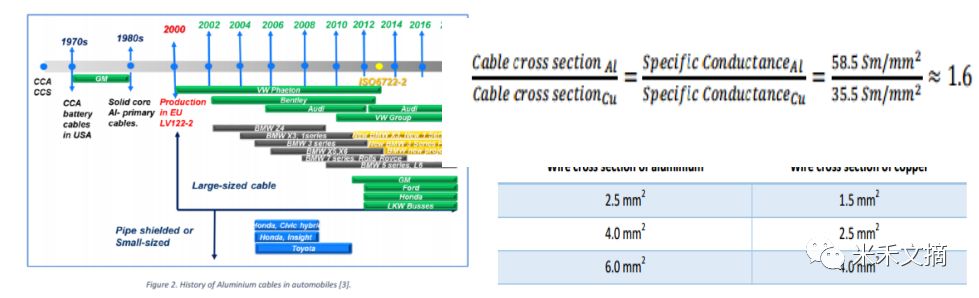

铝电缆的应用在国外至少已经有30年代历史,最早应用在航空上,其发展最早由加拿大的标准协会CSA推动应用,到了2000年左右开始在汽车中使用铝电缆(传统汽车和小电压的混动),当时由德国汽车组织工作组联合开发制定了LV122-2,直到2013年才有了正式的国际标准ISO6722-2

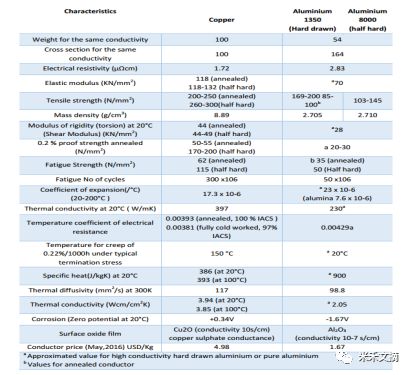

铝相比铜的最大优点应当属它的轻量化了,同等载流能力的换算,

重量可以节省超过46%,能量是守恒的,大面积的降低重量给整车带来的好处是不言而喻的,尤其风口浪尖的新能源汽车;

但是铝导线之所以没有大面积的在电动汽车上应用,还是因为它本身的一些问题:

最明显的就是铝导线需要更大的截面积,比如你一个95方的铜线,铝导线大概需要一个150方左右才能等效电流,你的重量的确是大幅度下降了,而且趋势是你越大下降幅度越成正比,但是你的截面积却大面积上升了;比如95到150,你的电缆直径增加了22.9%,对于车辆布线而言这就需要更为系统的去考虑,比如你的折弯半径、你的走线位置等等;

2.铝最大的问题还是在于他不能提供一个可靠稳定的连接:

从铝的性能上来说,其强度是很低的,小导体的铝线是很容易断裂的,我们家里小时候装修,有动手能力的小伙伴都应该有此感受,所以CSA的要求小于0.75方的时候不允许使用铝线;

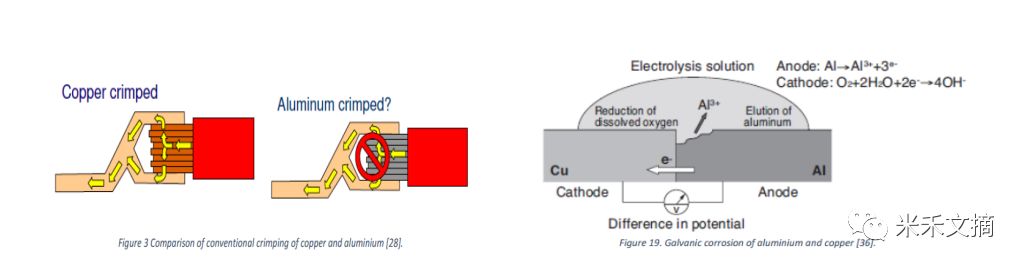

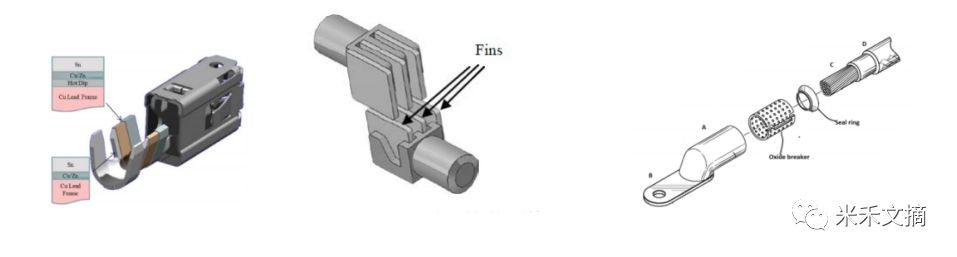

当然我们发现铜端子铝导线的结合应用也比较普遍,但是汽车级如果你采用传统的压接技术还是存在一些问题的,当暴露于外部大气时,铝的表面倾向于快速氧化并形成电阻层。该表面层恶化了金属与金属的接触,如果使用传统的压接技术,绝缘层将阻止电流流动,因此,可以产生较高的接触电阻和较高的热量。其蠕变和冷流效应是目前铝导难以在汽车上大面积使用的主要原因了,很大的一个问题当属两种材料的机械式结合带来的化学反应问题,其次就是铝本身较高的热膨胀系数问题,所以其采用传统的方式连接还是存在一定的不确定性的;

当然随着技术的发展,铜铝连接会越来越多,也越来越普遍,电池里面就在大量的应用。很多厂家可以通过端子材料的转换、增加辅助材料等方式来实现一定平方的电缆连接使用;

02

我们看完了第一个旧闻,我们在看看第二个:

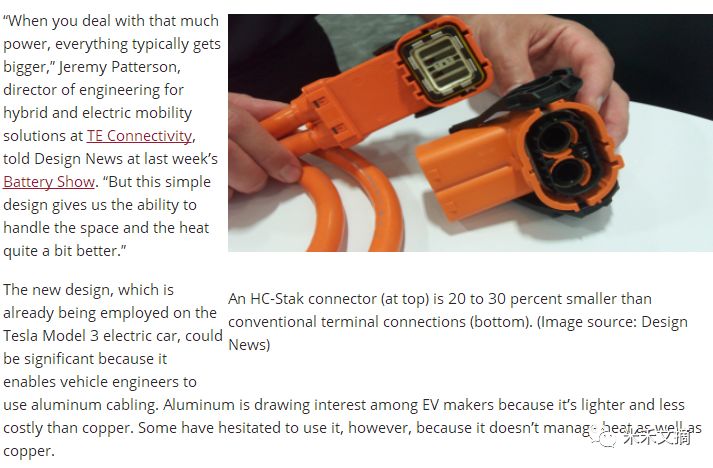

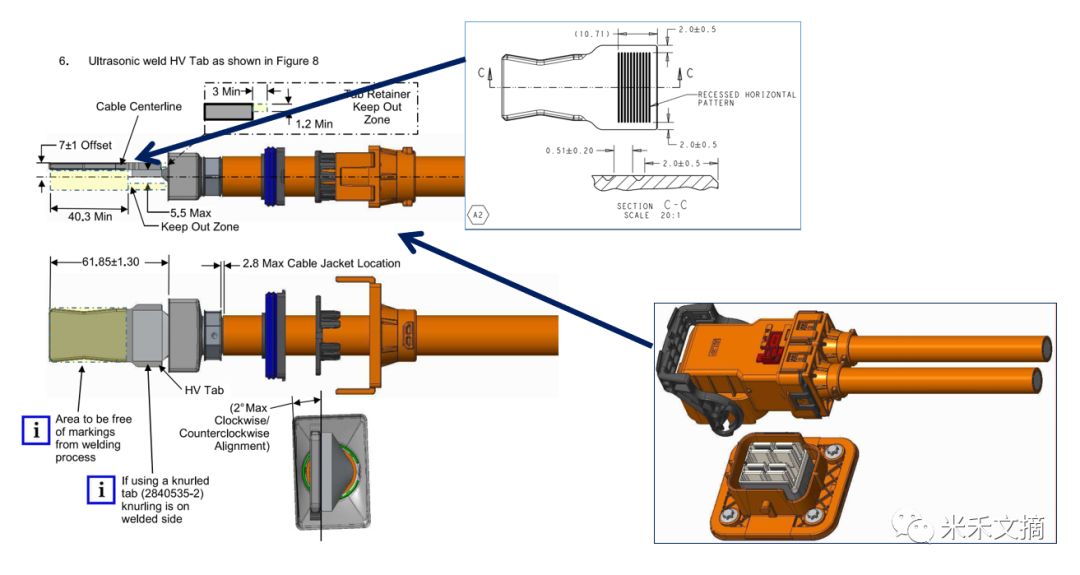

这则新闻是泰科的人在一个电池论坛上接受采访的时候说的,也是比较旧的新闻了,但是我查看了一下,这个产品的确用在了Model3的充电线上了,而且之前我在上海连电论坛上聊 “插片式”产品时,也讲过这个,本身这种插片式的结构在欧美的车型上应用很多也很主流,而且从其设计的结构和尺寸上来说,相比圆形结构而言,提高撒热能力的文章可做的地方会很多,也可以使连接器的结构尺寸更小,还是比较符合主流的设计趋势的,当然contact的设计方式我们后面再另起文章再述,三言两语很难说的详细;泰科的这个产品让人比较感兴趣的是它增加了铝导线焊接的选项卡,而且通过泰科的描述,他们能够解决发热的问题,本身采用超声波焊接或者一些钎焊是可以解决这个问题的,据说特斯拉的工程师对于可以增加铝导线选项很满意,我看了一下网友的评论,特斯拉还是有想法把更多的线换成铝制线的,既然换成铝制线,对于连接器而言,尤其高压连接器而言,在未来的设计当中是否也应该预留铝制导线连接的选项卡呢?

随着技术的发展,铝导线在电动汽车的应用会逐步增多,对于连接器而言我相信它一定会是功能组合化的产物,或者铝线连接选项卡会是其中一项,液冷连接选项会是另外一项?其实从长远来看,我们不需要看到当然也没有办法预测到未来趋势会怎么样,但是技术的迭代有时候会以功能组合化的形成不断的递进,我们只要了解到真实存在的痛点,并且加以针对性的解决,解决办法和思路不一定要秉承特定行业;

审核编辑:黄飞

-

线束导线长度的定义有哪些?重要吗?2025-03-27 1007

-

汽车线束中小线径铝导线的应用2024-04-10 1385

-

4种行业内常用的铝导线连接方式2023-10-17 9115

-

汽车线束设计选型原则2023-06-14 2478

-

汽车EPB线束导线断裂分析和对策2023-02-11 2458

-

铝导线载流量低的解决方案实现汽车线束轻量化的进程2022-11-28 2924

-

汽车线束中接点防护材料的选择及应用2022-11-10 1194

-

浅谈汽车线束种类介绍以及故障检修方法2022-11-03 3515

-

线束线材测试仪在汽车内部线束布置及测试中的应用2022-08-24 1759

-

汽车线束及灯光电器测试2021-07-06 8038

-

汽车线束设计及线束用原材料的详细资料说明2019-10-10 2506

-

汽车线束导通测试仪选型攻略2018-08-28 4946

-

汽车线束设计及线束用原材料2011-02-14 1800

-

[原创]如何选择汽车线束的导线类型2010-04-06 3487

全部0条评论

快来发表一下你的评论吧 !