应用 Simcenter 试验系统优化疲劳耐久试验流程

描述

解决方案优势

专业的数据采集系统,同时适用于道路试验及试验室台架试验,充分保证试验效率

获取真实的车辆道路载荷数据,可作为虚拟仿真和台架认证试验的输入

综合考虑当地的路况、驾驶习惯以及车辆的载荷信息,合理设定疲劳耐久性能目标

将仿真与集成化试验平台充分结合,全面实现数字化双胞胎

客户对产品疲劳耐久性能的要求越来越高,企业同时还要面对减重、增效的压力。

减重往往会降低产品的强度和可靠性,使产品变得不耐用,甚至导致客户的抱怨。

那么怎样才能在研发周期越来越短的情况下,还能充分平衡产品的各项性能指标,并确保产品的疲劳耐久性能可以满足设计使用要求呢?

将坚固可靠的数采硬件,与功能强大的分析软件相结合,Simcenter 试验平台将帮助您对整个疲劳耐久试验的流程进行优化。

从通道设置,到数据的采集和验证,从信号的深入分析,到最终的试验报告,Simcenter 试验系统注重每一细节,兼顾精度与效率。

Simcenter 是西门子 Xcelerator 业务平台的一部分,包括软件、硬件和技术服务。

应用 Simcenter 试验系统

优化疲劳耐久试验流程

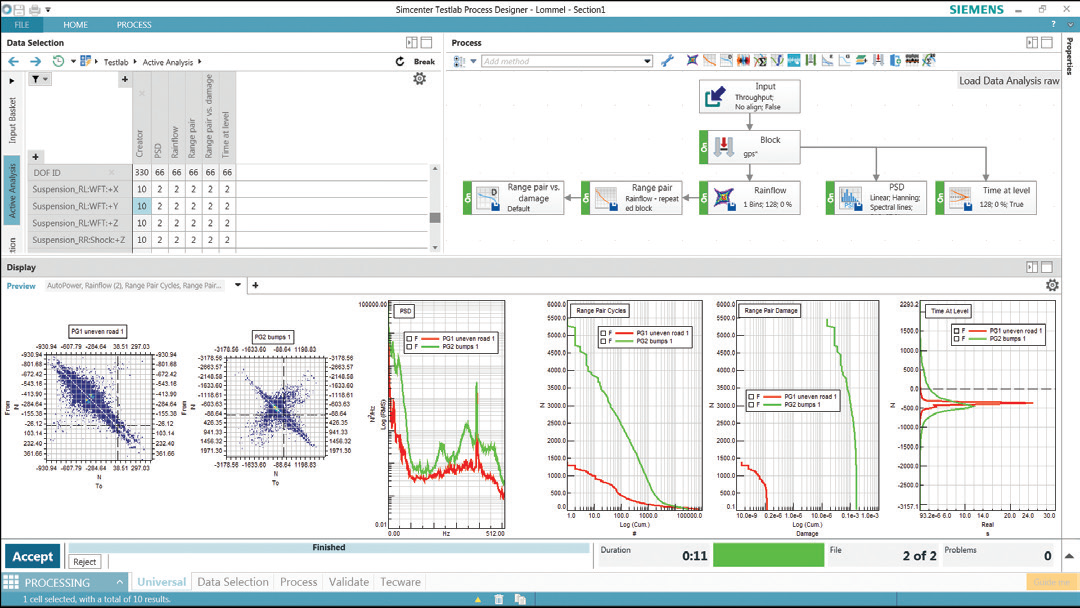

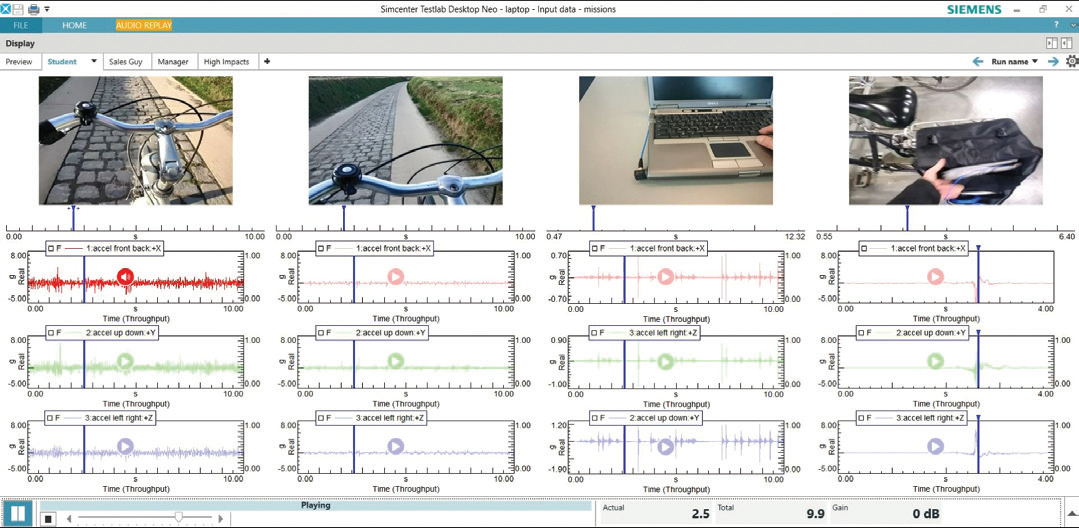

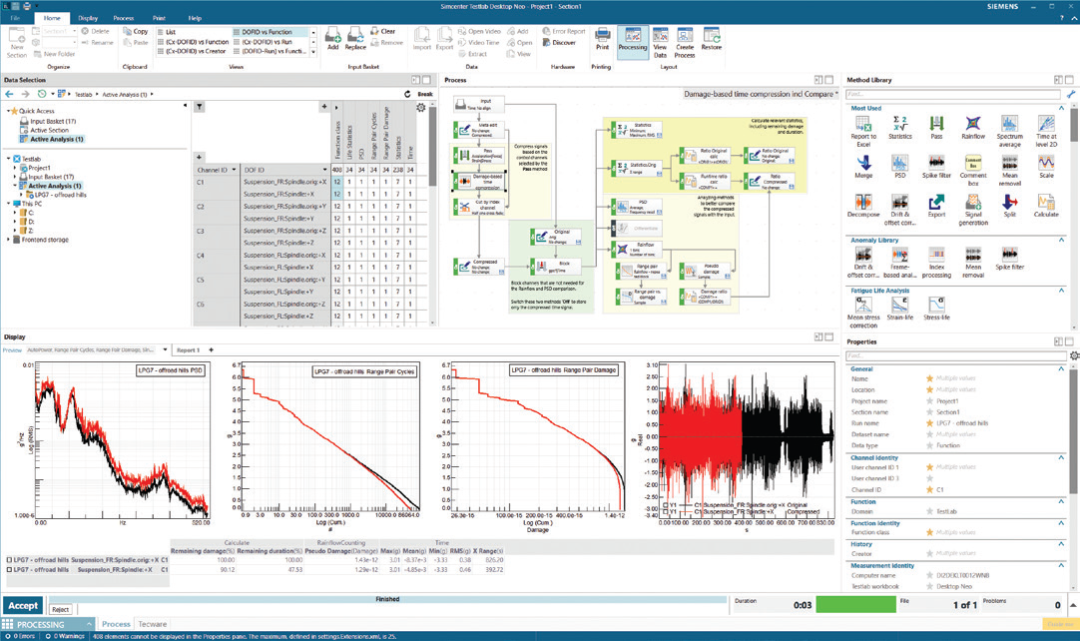

在各种试验环境下,智能地完成载荷数据的采集准确获取产品在预期使用寿命内所承受的载荷,是疲劳耐久试验工程的开始。为了实现这一点,先进的数据采集系统至关重要。无论是公共道路、试验场,还是工程机械、重卡等重型设备所面临的极端试验环境,Simcenter SCADAS 数采硬件都能高效地完成载荷数据的精确采集。深入洞察疲劳耐久数据的关键信息对海量疲劳耐久试验数据进行整理和分析,往往非常耗时,这时就需要一套先进的载荷及疲劳数据分析软件,进行载荷数据分类、潜在损伤分析,以及基于试验数据的疲劳寿命分析。西门子载荷及疲劳数据分析系统,将即时的数据可视化,与交互式自动化数据处理分析,以及自动化生成报告集成一体,帮助工程师快速洞察疲劳耐久数据的关键信息,为台架试验及仿真分析提供准确输入。根据客户实际使用情况,合理设定疲劳耐久性能目标想要想根据客户的实际使用情况,制定出合理的疲劳耐久性能目标,关键在于制定出符合实际的、与客户相关联的加速疲劳试验计划,避免过度试验。Simcenter Testlab 软件可以基于损伤等效原则,帮助用户快速制定出加速疲劳试验方案,提供给疲劳试验台架,或输入给仿真模型,进行产品的疲劳寿命预测。

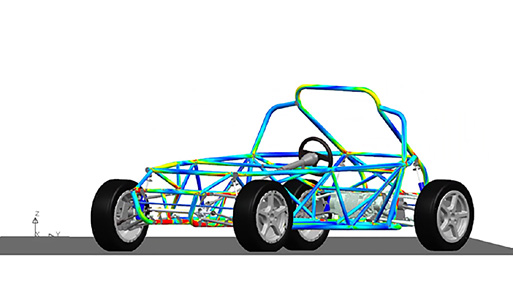

将试验与仿真有机结合,实现结构的设计优化试验和仿真绝不是完全孤立的,将仿真与试验充分结合能体现出诸多优势。在 Simcenter 这一统一平台下,试验和仿真完全集成,可以实现:无缝的数据传递与共享;基于试验的模型校验和修正;以及基于仿真的预试验及试验规划。举例来说,将试验所采集的实车工况数据,输入给仿真模型,几小时内就可以完成产品的疲劳寿命预测,而不需要真的到试验台架上做好几天的试验。将实车试验数据输入给 Simcenter 3D 仿真软件,通过虚拟台架对整车模型进行激励,甚至不需要轮胎或者路面的信息,就可以实现整车的疲劳载荷预测。从研发的早期阶段开始,不断对产品的疲劳耐久性能进行分析迭代,对设计不断地进行优化和验证,最终实现产品重量、强度及耐久性能的多属性平衡。

行业应用

汽车和交通运输

几乎所有的汽车零部件,包括各种电子元件,都有相应的耐久性能要求。Simcenter 试验系统被广泛应用于汽车及交通运输行业,包括在各大汽车主机厂及零部件企业, 用于进行载荷数据的采集,以及产品疲劳耐久性能的分析。在试验场或公共道路上,采集车辆的工况数据,深入进行载荷数据和疲劳耐久性能分析,洞察车辆潜在的损伤。现场完成数据的处理和验证,快速制定加速试验计划,为仿真计算或台架试验提供数据输入。

重型机械

对于农用、建筑、矿用等重型机械,与汽车和交通运输行业类似,几乎所有的零部件在设计时都需要考虑耐久性能,尤其是需要在恶劣环境下工作时,对产品耐久性能的要求会更高。使用 Simcenter 试验系统,可以完成从实际工况载荷数据的采集,到载荷数据的分析,再到加速试验计划的创建等一系列工作。坚固且便于控制访问的数采硬件,可以在极端的环境条件下,精确地完成多种物理量信号的采集。借助专业的疲劳数据分析软件,工程师可以深入地分析产品的耐久性能,了解重型机械的潜在损伤。

电子与半导体

很多电子产品中的敏感电子元件,会在产品的整个生命周期中,承受一定的振动。通过 Simcenter 试验系统,电子元件制造商可以针对产品在实际使用时所承受的振动,准确定义出一组加速试验,最终通过加速试验,验证并确保电子与半导体元件足够耐用。

能源及公共设施

风力发电设施中的风机,必须保证在无损伤、无故障的情况下,尽可能高效的长时间运行。这就需要在开发早期阶段,进行专业的设计,确保风机的耐久性能。Simcenter 为您提供了可用于风机叶片、轴、齿轮箱、轴承和塔架等各部件载荷数据采集的工具,通过应变片和力传感器确定出运行期间关键点的受力情况。工程师还可以使用Simcenter 耐久性试验的分析功能模块,根据试验数据进行疲劳寿命预测,或将试验数据作为有限元仿真模型的输入。

Simcenter 疲劳耐久试验能力

道路载荷数据的采集

无论是在试验场,还是在公共道路上的路谱采集,往往数据量大,精度要求高。无论是用于仿真计算,还是用于台架试验,载荷数据的精度和真实性都至关重要。西门子道路载荷数据采集系统,无缝整合了传感器及通道设置、信号采集、数据验证和生成报告等所有功能,保证以最快的速度,交付出最优质的试验数据。

坚固的数据采集硬件

即使在最恶劣的环境中,西门子数采硬件也能够快速而经济地完成试验。农业、建筑和矿业设备的真实载荷数据,对于产品的虚拟仿真和物理性能验证至关重要。西门子坚固式数据采集系统可以在任何时间、任何地点快速完成部署,精确地完成多种物理量信号的测试。

载荷及疲劳分析

疲劳耐久试验数据的分析和整理,包括数据汇总、雨流分析、试验疲劳寿命分析等工作,往往费时费力。西门子载荷及疲劳数据分析系统,将即时的数据可视化,与交互式自动化数据处理分析,以及自动化报告生成集成一体,快速洞察疲劳耐久数据的关键信息,为台架试验及仿真分析提供准确输入。

疲劳加速试验

用最少时间和成本,在台架上完成产品耐久性能的现场验证,疲劳加速试验软件能帮助您基于损伤等效原则,制定出更短周期的试验计划,既适用于单轴,也适用于多轴疲劳试验台架。

优化试验计划

如何将产品实际工况下的载荷及损伤,转化应用到试验场的标准道路试验?我们的解决方案是通过客户相关载荷目标的合成,定制出试验场的试验计划。能够根据不同的试验场道路,给出最佳的设计组合,准确模拟客户的实际道路工况。

试验室台架试验

现场总线技术是当前测试领域的一大趋势。基于实时的现场总线技术,可以将采集的数据实时共享给试验台架。目前,EtherCAT 总线已成为了该领域的行业标准。借助 64 通道的 EtherCAT 输出模块( ESO64 )和 Simcenter SCADAS RS EtherCAT 单元,所有 Simcenter 硬件均可实现与试验台架控制器的实时连接,以便在试验室中快速实现产品疲劳载荷特性的复现回放。

疲劳耐久性能仿真

通过 CAE 仿真进一步分析和评估产品的耐久性能。Simcenter 3D 疲劳耐久仿真软件提供了各种先进的分析方法,工程师可以在模型上快速灵活地分配和施加载荷,另外软件还提供专业的缝焊及点焊的疲劳分析功能,以及各种最新的复合材料疲劳分析功能。

道路载荷数据的采集

无论是在试验场,还是在公共道路上的路谱采集,往往数据量大,精度要求高。无论是用于仿真计算,还是用于台架试验,载荷数据的精度和真实性都至关重要。西门子道路载荷数据采集系统,无缝整合了传感器及通道设置、信号采集、数据验证和生成报告等所有功能,保证以最快的速度,交付出最优质的试验数据。

挑战

• 为CAE仿真或试验台架提供准确的数据

• 尽快获取高质量数据

• 避免高成本的重复试验

解决方案

• 快速准确的试验设置

• 智能、安全、同步的数据记录

• 现场完成数据验证

• 一次性交付高质量数据

结果

• 试验效率最大化

• 快速准确地完成道路载荷数据的采集

• 充分保证测试的灵活性

• 试验全程安全可靠

汽车整车及零部件的道路载荷谱采集

现场快速完成软硬件配置,高效率进行道路载荷谱的数据采集及现场验证

主要特点

- 从小型试验任务到几百通道的大型测试任务,均可胜任

- 支持各种传感器,包括加速度计、应变片、基于桥路的传感器(力、扭矩、压力等)、电位计、线性可变差动变压器(LVDT)、转速计和热电偶

- 传感器调理,例如电压输入(可选供电)、压电式(ICP)、支持TEDS、惠斯通电桥、直流(DC)或交流(AC)供电选择、支持4-20毫安变送器等类型的传感器

- 数字总线支持:CAN、CAN-FD、OBD2和FlexRay协议,可以获取原始总线及解码信号

- 通过嵌入式芯片完成全球导航卫星系统(GNSS)数据的同步采集,同步实现视频数据(专用的Sony摄像头),以及车轮六分力信号(Kistler KiRoad Performance)的同步采集

- 快速高效地完成各类传感器信号的验证

- 既可以使用Simcenter Testlab软件,将数据记录到计算机上,也可以完全自主采集,将数据直接存储于Simcenter SCADAS Recorder内的闪存卡。同时,通过安装于安卓平板电脑上的Simcenter Testlab Control App,无线连接至数采,实现远程控制和信号在线监测

- 在线和离线数据验证工具,方便现场或采集完成后,进行数据的检查和确认

- 支持基于任何通道(包括虚拟通道及逻辑判断)的启停触发

重卡及大巴的道路载荷谱采集

通过基于Web的内嵌式应用软件,进行软硬件配置,实现灵活的坚固式数据采集

主要特点

从小型试验任务到500+通道的大型测试任务,均可胜任

支持各种传感器:加速度计、应变片、基于桥的传感器(力、扭矩、压力)、电位计、LVDT、转速计和热电偶

传感器调理,例如电压(可选供电)、ICP、惠斯通电桥、脉冲计数器、直流(DC)或交流(AC)供电、4-20毫安变送器等类型的传感器

可以通过任何设备(电脑、平板电脑、手机),基于各种操作系统(Windows、Android、iOS),以有线或无线(Wi-Fi或蜂窝网络)的方式,灵活访问数采系统

数字总线支持:CAN、CAN-FD、J1939和OBD2协议,可以获取原始总线及解码信号

通过嵌入式芯片完成全球导航卫星系统(GNSS)数据的同步采集,同步实现视频数据的采集(USB摄像头)

支持多用户从多个终端设备,同步并行访问测试系统,快速完成设置验证、传感器校准、测试及数据验证

稳定的不间断电源(UPS)及缓冲机制,确保大通道、多物理量试验的可靠性

数采设备可在各种温湿度环境下(-40℃~+65℃或-40℉~+149℉),各种冲击和振动水平下,稳定运行

通过基于Web的内嵌式应用软件,可以轻松快速地完成从系统配置、数据获取,到可视化分析、试验数据上传等一系列工作

可根据试验需要,灵活选择集中式或分布式布局(单一电缆级联,连接距离长达50米)

坚固的数据采集系统

即使在最恶劣的环境中,西门子数采硬件也能够快速而经济地完成试验。农业、建筑和矿业设备的真实载荷数据,对于产品的虚拟仿真和物理性能验证至关重要。西门子坚固式数据采集系统可以在任何时间、任何地点快速完成部署,精确地完成多种物理量信号的测试。

挑战

• 恶劣环境和严苛的试验条件

• 自始至终不断优化操作流程,快速完成试验

• 远程监控试验现场

• 具备灵活的多通道扩展能力

• 同时完成多个领域的多种物理量信号的采集,如应变、噪声、振动、温度、脉动压力等等

解决方案

• 坚固型数据采集系统,可以在极端恶劣环境中使用

• 极大的灵活性,以适应不同的测试需求

• 确保高性能、高精度

• 异常灵活的连接方式,大大简化了数据采集的控制。从任何地点、通过任何终端,均可访问设备

结果

• 即使面对最严苛的环境条件和试验要求,仍能够经济而快速地完成试验任务

• 随时随地的精确获取多种物理量数据

• 实现数采设备的远程访问和监控

大通道、坚固式数据采集系统

通过基于Web的内嵌式应用软件,进行软硬件配置,实现灵活的坚固式数据采集

主要特点

从小型试验任务到500+通道的大型测试任务,均可胜任

支持各种传感器:加速度计、应变片、基于桥的传感器(力、扭矩、压力)、电位计、LVDT、转速计和热电偶

传感器调理,例如电压(可选供电)、ICP、惠斯通电桥、脉冲计数器、直流(DC)或交流(AC)供电、4-20毫安变送器等类型的传感器

可以通过任何设备(电脑、平板电脑、手机),基于各种操作系统(Windows、Android、iOS),以有线或无线(Wi-Fi或蜂窝网络)的方式,灵活访问数采系统

数字总线支持:CAN、CAN-FD、J1939和OBD2协议,可以获取原始总线及解码信号

通过嵌入式芯片完成全球导航卫星系统(GNSS)数据的同步采集,同步实现视频数据的采集(USB摄像头)

支持多用户从多个终端设备,同步并行访问测试系统,快速完成设置验证、传感器校准、测试及数据验证

稳定的不间断电源(UPS)及缓冲机制,确保大通道、多物理量试验的可靠性

数采设备可在各种温湿度环境下(-40℃~+65℃或-40℉~+149℉),各种冲击和振动水平下,稳定运行

通过基于Web的内嵌式应用软件,可以轻松快速地完成从系统配置、数据获取,到可视化分析、试验数据上传等一系列工作

可根据试验需要,灵活选择集中式或分布式布局(单一电缆级联,连接距离长达50米)

支持通过4G/5G网络,远程连接访问Simcenter SCADAS RS设备,进行通道设置、传感器验证及校准等操作

远程实现数据的上传和下载

用于多物理量测试的坚固式数据采集系统

通过基于Web的内嵌式应用软件,进行软硬件配置,实现灵活的坚固式数据采集

主要特点

从小型试验任务到500+通道的大型测试任务,均可胜任

支持各种传感器:加速度计、应变片、基于桥的传感器(力、扭矩、压力)、电位计、LVDT、转速计和热电偶

传感器调理,例如电压(可选供电)、ICP、惠斯通电桥、脉冲计数器、直流(DC)或交流(AC)供电、4-20毫安变送器等类型的传感器

可以通过任何设备(电脑、平板电脑、手机),基于各种操作系统(Windows、Android、iOS),以有线或无线(Wi-Fi或蜂窝网络)的方式,灵活访问数采系统

数字总线支持:CAN、CAN-FD、J1939和OBD2协议,可以获取原始总线及解码信号

通过嵌入式芯片完成全球导航卫星系统(GNSS)数据的同步采集,同步实现视频数据的采集(USB摄像头)

支持多用户从多个终端设备,同步并行访问测试系统,快速完成设置验证、传感器校准、测试及数据验证

稳定的不间断电源(UPS)及缓冲机制,确保大通道、多物理量试验的可靠性

数采设备可在各种温湿度环境下(-40℃~+65℃或-40℉~+149℉),各种冲击和振动水平下,稳定运行

通过基于Web的内嵌式应用软件,可以轻松快速地完成从系统配置、数据获取,到可视化分析、试验数据上传等一系列工作

可根据试验需要,灵活选择集中式或分布式布局(单一电缆级联,连接距离长达50米)

支持通过4G/5G网络,远程连接访问Simcenter SCADAS RS设备,进行通道设置、传感器验证及校准等操作

远程实现数据的上传和下载

载荷和疲劳分析

在产品的耐久性设计中,为了能够快速处理载荷数据,缩短雨流计数等疲劳数据分析工作所需的时间,西门子提供了载荷及疲劳分析的全套解决方案。即时可视化的数据分析软件,集成了各种分析功能,帮助用户交互式、自动化、高效地完成数据处理,并最终生成试验报告。

挑战

• 设定准确的耐久性能设计目标

• 从载荷数据中挖掘更多信息

• 优化耐久性能研发流程

解决方案

• Simcenter Testlab 载荷和疲劳分析软件提供了丰富的分析方法

• 在 Simcenter 统一平台下,完成疲劳数据的采集、分析,以及仿真建模等所有工作

• 采用准确而适当的数据分析方法,大大节省分析和计算时间

• 对被测结构进行准确的数据分析,更好地理解载荷数据包含的疲劳信息

• 简化试验和分析流程,增强数据的可信度

结果

• 得到精确有价值的分析结果,优化下一代产品的耐久性能

• 通过标准化的分析流程和试验报告,确保数据的一致性和结果质量

• 对海量数据进行自动化批处理,比传统软件的分析速度快50%

• 软件方便易用,初学者或非专业用户都能快速学习掌握,可以大大提高团队效率

载荷数据分析

包含各种计数和频谱分析功能,流程式完成道路载荷数据的分析

主要特点

基于各种分析方法,直观地创建和修改数据分析流程

自动存储分析参数,保证数据的可追溯性

通过数据透视表和图形预览功能,轻松组织并可视化多个通道的分析结果

交互式的原始信号编辑处理,既可以直接基于图形显示界面进行操作,也可以将其嵌入到分析流程中进行,快速完成异常信号的排查和数据验证

分析方法包括:雨流、范围对、旋转矩阵直方图、伪损伤、水平穿越、峰计数I和III、水平计数、频谱分析,以及功率谱密度(PSD)分析

基于模板的Microsoft Office报告,自动批量生成多通道、多工况分析结果的活动图片

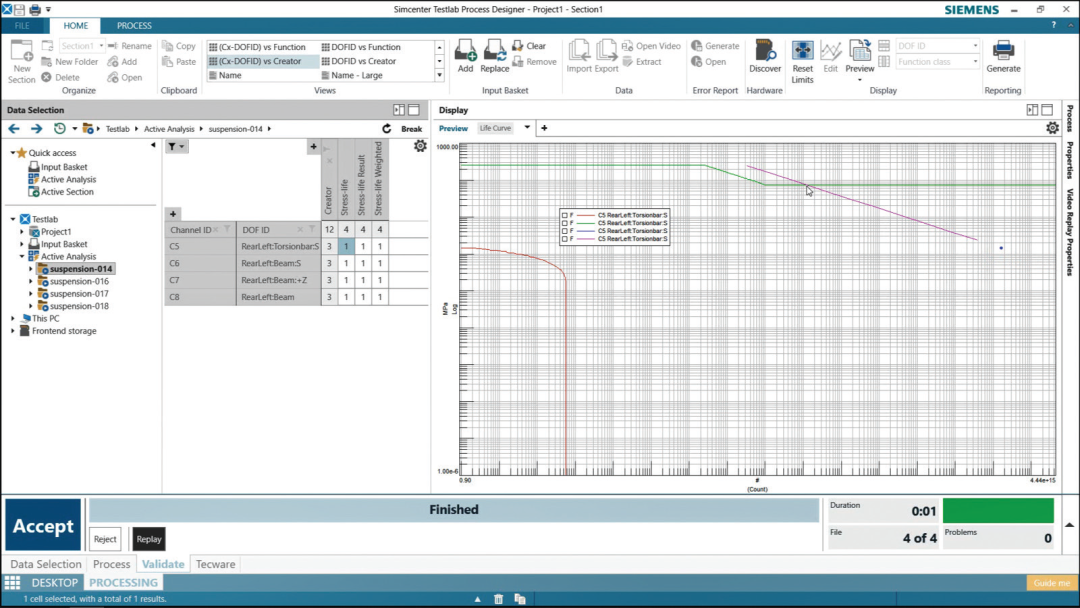

试验疲劳分析

基于应力-寿命或应变-寿命方法进行疲劳分析

主要特点

基于各种分析方法,直观地创建和修改数据分析流程

通过数据透视表和图形预览功能,轻松组织并可视化多个通道的分析结果

使用应力-寿命法和应变-寿命法,根据给定的载荷历程、材料属性、应力集中系数及应变时间历程,对产品的疲劳寿命进行预测

可扩展的S-N曲线和材料数据库

自动存储分析参数,方便数据的溯源

基于模板的Microsoft Office报告,自动批量生成多通道、多工况分析结果的活动图片

疲劳加速试验

用最少时间和成本,在台架上完成产品耐久性能的验证。疲劳加速试验软件能帮助您基于损伤等效原则,制定出周期更短的试验计划,既能适用于单轴,也适用于多轴疲劳试验台。

挑战

• 台架试验时间长,成本高

• 存在过试验或欠试验的风险

解决方案

• 从长时间载荷历程中删除无损历程

• 创建等效损伤的恒幅试验

• 用户可以自定义幅值、均值和重复次数

结果

• 在确保损伤相同的条件下,缩短试验所需的载荷时间历程

• 用于加速完成产品耐久性能的台架验证试验,或更快完成疲劳寿命的仿真预测

任务综合

使用疲劳损伤理论创建载荷试验谱,并直接导出为振动台随机或正弦试验的控制谱。

主要特点

最大响应谱(MRS)、疲劳损伤谱(FDS)和冲击响应谱(SRS)的计算

根据载荷试验数据,定义出随机或正弦扫频振动试验的等效损伤试验谱

支持标准:GAM EG-13、MIL-STD 810G和NATO AECTP 200

基于模板的Microsoft Office报告,自动批量生成多通道、多工况分析结果的活动图片

友好的图形用户界面(GUI)

疲劳加速试验

创建损伤等效的加速试验计划

主要特点

通过雨流投影(RP)过滤掉单轴或多轴方向无损的时间历程

创建出加速的且损伤等效的循环或恒幅试验计划

自动计算滤波器,以确保用户自定义的阈值

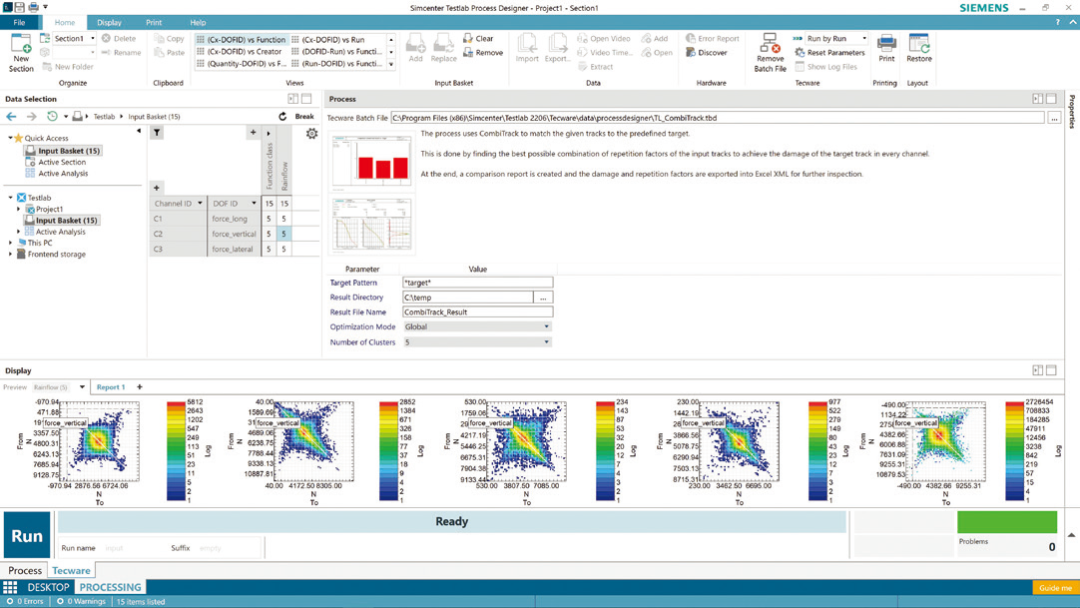

优化试验计划

将产品真实的使用情况映射到试验场耐久试验,基于客户关联的载荷目标,定义出产品的试验计划。模拟目标市场路谱特性,给出对应试验场道路试验的最佳组合。

挑战

• 需要避免试验场道路数据,与实际耐久性能要求之间的映射误差

• 复制扩展目标市场的道路载荷信息时,要尽量降低试验成本

解决方案

• 提供与客户实际使用情况匹配的最佳试验道路组合

结果

• 提供与实际路试损伤相同的试验道路组合,同时大大缩短试验周期

• 可用于整车及零部件试验

• 提高了试验场和试验台架之间数据的相关性

优化试验计划

基于客户关联的载荷目标,定义试验场道路的试验计划。

主要特点

适用于单轴和多轴雨流矩阵和旋转扭矩直方图

允许在优化中参考其他PSD

根据总试验时间和全局/部分伪损伤进行设计优化

试验室台架试验

现场总线技术是当前测试领域的一大趋势。基于实时的现场总线技术,可以将采集的数据实时共享给试验台架。目前,EtherCAT 总线已成为了该领域的行业标准。借助 64 通道的 EtherCAT 输出模块( ESO64 )和Simcenter SCADAS RS EtherCAT 单元,所有 Simcenter硬件均可实现与试验台架控制器的实时连接,以便在试验室中快速实现产品疲劳载荷特性的复现回放。

挑战

• 从路试现场转换到台架试验,需要对车辆重新进行试验布置

解决方案

• 通过Simcenter SCADAS RS EtherCAT单元,或SCADAS SCM/LAB ESO64模块,与试验台架控制器建立实时连接

结果

• 无需重新布置传感器,最大化试验生产力

使用 Simcenter SCADAS RS进行试验室耐久性试验

通过Simcenter SCADAS RS EtherCAT单元,与试验台架建立实时连接

主要特点

即插即用,设置简单

每个EtherCAT单元最多可支持96个通道

将信号传输至EtherCAT总线

实时端到端延迟小于100μs

实时总线采样速率高达10kHz

通过CANopen接口完成设置传输

使用 Simcenter SCADAS Mobile进行试验室耐久性试验

通过Simcenter SCADAS Mobile ESO64模块,与试验台架建立实时连接

主要特点

自由选择将哪些通道信号,输出至EtherCAT总线上

每个ESO64模块最多支持64个通道

实时端到端延迟为300μs

实时总线采样速率高达10kHz

支持CANopen智能通道名称

-

应用Simcenter试验系统优化疲劳耐久试验流程介绍2024-03-12 1937

-

动态疲劳试验机伺服阀放大器2023-05-18 1034

-

弹簧疲劳试验机有哪些操作步骤?2022-10-26 1313

-

弹簧疲劳试验机如何对振幅进行调整?2022-10-25 1427

-

低频疲劳试验机与高频疲劳试验机的区别性,你知道多少?2022-09-14 2355

-

高频疲劳试验机,有哪些主要构造?2022-09-13 1846

-

关于高频疲劳试验机的工作原理及安装方法2022-09-09 2499

-

疲劳试验机的维护保养2022-09-07 1626

-

一文解析产品耐久寿命试验标准2018-05-14 10352

-

labview疲劳试验程序编写2017-09-30 3548

-

车载多媒体GPS导航系统试验机构,环境试验、EMC试验、电性能试验2016-12-26 2484

-

疲劳试验机的功能简介2011-03-02 3409

-

系统疲劳试验新方法2010-01-14 2589

-

[原创]多通道加载疲劳试验系统2009-10-12 3745

全部0条评论

快来发表一下你的评论吧 !