自组织无裂纹纳米石墨烯在钠离子电池中的应用

描述

研究背景

石墨烯因其高强度和模量、电子迁移率、大表面积和高导热性而被视为“神奇材料”。然而,已报道的基于石墨烯的材料强度相对较低,因为先前存在的裂缝会破坏其性能。在合成和后处理过程中,由于互连性弱,片间粘合不良或衬底框架的初始裂纹是不可避免的。因此,控制三维纳米石墨烯的无限均匀结构从根本上具有挑战性。本文使用非晶态Mn80C20(at%)前驱体合金的液态金属脱合金化(LMD)来克服这一问题,无定形前驱体的性质导致了均匀的双连续框架,并且开发的纳米石墨烯具有独特的无缝晶格,没有预先存在的裂缝。进一步证明了这种新型的无裂纹胞状石墨烯薄膜作为基于Na+溶剂共嵌入机理的钠离子电池的柔性电极具有很好的应用潜力。

成果简介

日本东北大学Hidemi Kato教授团队通过使用液态金属合金化和无缺陷非晶前驱体实现碳原子的自组织而获得的了自组织无裂纹纳米石墨烯。该研究表明,铋熔体在低温下对石墨烯层的自结构具有强烈的催化作用。坚固的纳米结构石墨烯具有高强度的无缝框架,具有显著的抗拉强度(34.8 MPa)和高导电性(1.6×104 S m−1)。这种独特的材料在柔性和高倍率钠离子电池应用方面具有极好的潜力。该工作以“Mechanically Robust Self-Organized Crack-Free Nanocellular Graphene with Outstanding Electrochemical Properties in Sodium Ion Battery”为题发表在Advanced Materials上。

研究亮点

使用非晶态Mn80C20(at%)前驱体合金的液态金属脱合金化(LMD)实现碳原子的自组织而获得的了自组织无裂纹纳米石墨烯。

(2)坚固的纳米结构石墨烯具有高强度的无缝框架,具有显著的抗拉强度(34.8 MPa)和高导电性(1.6×104 S m−1)。

(3)在7000次循环后的容量为130 mAh g−1,库仑效率保持在≈100%,且具有优异的倍率性能。

图文导读

LMD工艺是一种制备非贵金属纳米多孔材料的通用技术,其脱合金机理基于前驱体元素与金属熔体元素的混合焓。为了制备三维纳米细胞石墨烯,作者选择了Mn-C合金前驱体,因为Mn和C与Bi的相互作用不同。具体来说,Mn与Bi表现出混相,而C则保持不混相。因此,当Mn选择性地溶解在Bi熔体中时,形成一个三维互连的C网络模式。在脱合金过程中,自组织导致高属纳米多孔材料的形成。然而,在前驱体晶界区域,由于原子密度低,连接较少的类裂纹特征,降低了纳米多孔材料的物理性能。

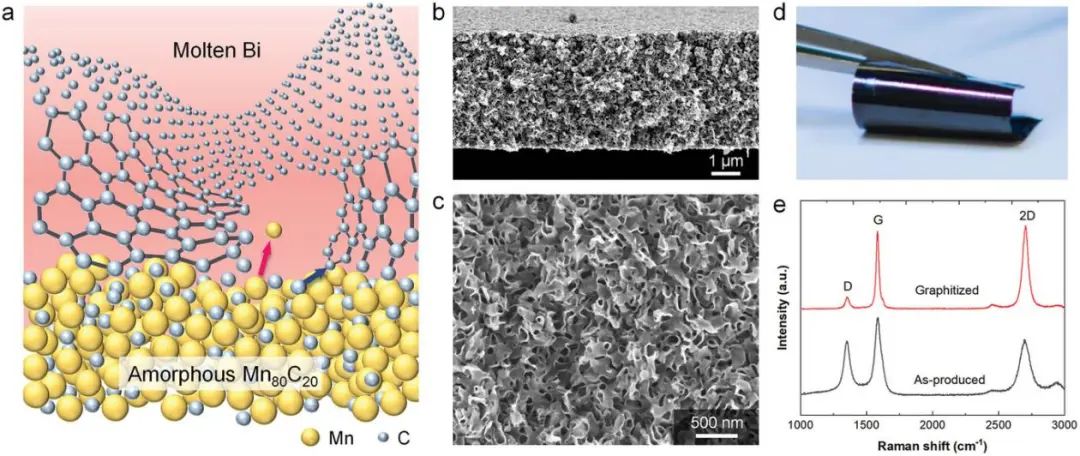

为了克服这一固有限制,采用直流溅射法制备了非晶Mn80C20 (at%)前驱体合金,Mn和C原子均匀分布在无瑕疵薄膜中。当铋熔体选择性地从前驱体中提取Mn原子时,不混溶的C原子形成了独特的无缝结构(图1a),细胞石墨烯层是由原子分解和重组自发形成的。至关重要的是,C层在随机组织的框架中以高度的连通性连续相互连接(图1b)。值得注意的是,管状晶格的直径很小(≈100 nm)且均匀,纳米石墨烯以灵活且独立的形式合成(图1d)。在拉曼光谱中观察到D(1351 cm−1)、G(1585 cm−1)和2D(2700 cm−1)的特征波段,如图1e所示。通过比较拉曼特性,纳米细胞石墨烯材料比块状石墨更接近石墨烯。ID1/IG和I2D/IG的强度比分别为0.76和1.28,表明存在缺陷的少层石墨烯结构。

图1. a) LMD反应示意图,其中Mn选择性溶解到熔融Bi中,C在固液界面处自组织形成三维纳米石墨烯。b、c)在1000℃、180 s条件下合成的无裂纹纳米石墨烯的SEM横截面图像d)柔性独立式纳米石墨烯薄膜照片。e)制备和2500℃石墨化纳米石墨烯的拉曼光谱。

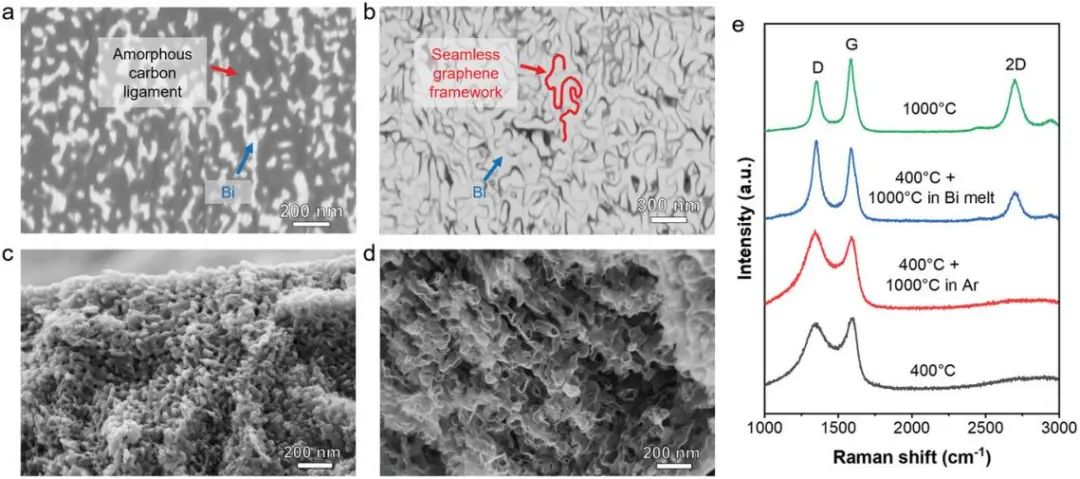

值得注意的是,在低于500℃的温度下,无定形碳以固体韧带的形式产生(图2a),类似于典型的纳米多孔金属,但与在1000℃下开发的无缝石墨烯框架结构形成鲜明对比(图2b)。TEM表征证实了非晶碳,拉曼光谱显示出强烈的D波段,没有2D波段(图2e)。与无缝纳米细胞石墨烯相比,低温诱导的无定形碳韧带随着时间的推移明显变粗,其粗化指数为3.6,以表面扩散为主。这种温度相关的结构转变和不同的热扩散行为提供了关键证据,证明无缝蜂窝网络的构建源于最初在600°C以上的温度下通过脱合金形成的二维石墨烯层,而不是通过经典的石墨化。众所周知,Ni和Cu催化剂在超过700℃的温度下,对化学气相沉积(CVD)石墨烯生长具有催化活性。值得注意的是,LMD工艺即使在600°C下也能合成石墨烯,这表明Bi熔体具有有效的催化作用。低温诱导的非晶态固体韧带在1000°C的高温下在Ar中热处理1小时,不含Bi相。

然而,非晶材料没有表现出结构转变(图2c)。二维波段的拉曼光谱仍未监测到,ID/IG变化不显著(图2e)。相反,Bi相诱导了从无定形到二维石墨烯的相变,以及拓扑过渡到无缝结构(图2d,e)。这一现象强调了熔融Bi和碳之间的相互作用在生长过程中所起的关键作用。Bi-C相互作用增强了碳原子在固-熔界面的迁移率,促进了石墨烯晶格的快速生长,活化能大大降低。此外,铋熔体的高纯度,没有常见的杂质,如氧和氮,进一步提高了其催化能力。值得注意的是,在Upham和Chen等人之前的研究中,熔融Bi在甲烷热解成氢和石墨碳的过程中表现出有限的催化活性,其中C─H键的裂解是限速步骤。因此,独特的LMD工艺特别有利于双催化石墨烯的生长。在这一过程中,Mn从Mn-C合金中选择性溶解,释放出大量活性和高流动性的碳原子到合金-熔体界面,促进高效石墨烯的形成。

图2. a)在400°C LMD温度下制备的C和Bi复合材料的离子铣削截面SEM图像显示固体无定形碳韧带。b)在LMD温度为1000℃下制备的C和Bi复合材料的离子铣削截面SEM图像显示了无缝的石墨烯框架。c) 400°c样品在1000°c氩气中热处理60分钟后的SEM图像。保持固体碳韧带。d) 400°C样品在1000°C熔融Bi中浸泡180 s后的SEM图像。固体碳韧带发展成无缝的石墨烯框架。e)不同样品的拉曼光谱。

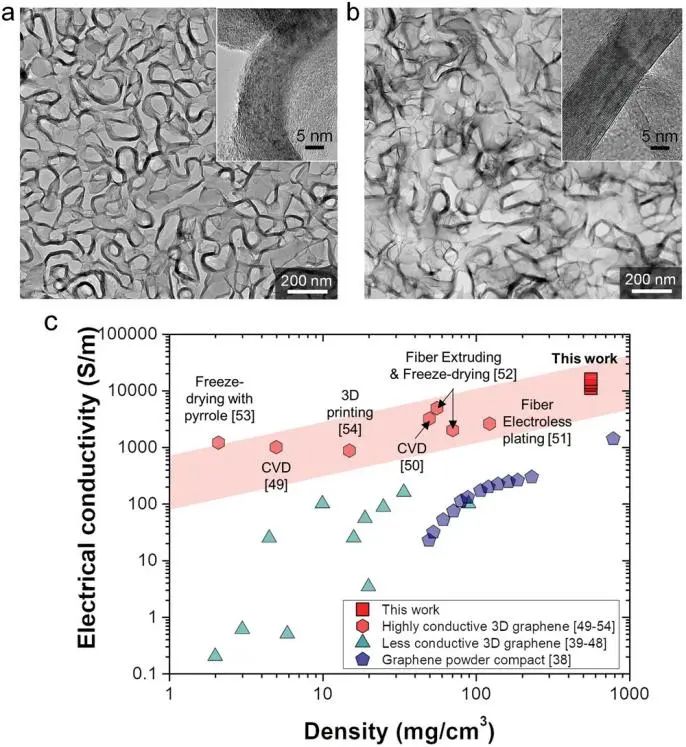

石墨化过程在2000、2300和2500℃进行,以提高结晶度,从而获得更好的物理性能。有趣的是,无缝的纳米结构在管状晶格直径和石墨烯壁厚方面得到了保留,而波浪状的石墨烯层在石墨化后发展成高度排列的直层,弯曲的石墨烯壁更加多面化(图3b),这证明了结晶度和晶粒尺寸的增加。同样,XRD显示,FWHM(002)从生产时的1.049°降低到0.827°(2500℃),d(002)变为0.3395 nm(石墨的理想层间距离为0.334 nm)。拉曼光谱中D波段强度降低(2500℃时ID1/IG降至0.12),G波段锐化(图1e)。石墨化还有效地消除了纳米细胞石墨烯中的氧和氮以及被捕获的Bi相,但值得注意的是,石墨化不会产生裂纹,均匀结构使热应力最小;因此,细胞石墨烯薄膜可以承受损坏。石墨化改善了结晶度,电导率提高到1.6×104 S m−1(图3c)。虽然石墨化不可避免地减少了比表面积,但有序的石墨烯层应该更能作为插入反应的负极材料。

图3. a)在1000°C下合成180 s的纳米细胞石墨烯的TEM图像。插图显示了弯曲的多层石墨烯壁的高分辨率TEM图像。b)纳米石墨烯在2500℃下石墨化后的TEM图像。插图为直多层石墨烯壁的高分辨率TEM图像。c)电导率与各种蜂窝石墨烯材料密度的关系。

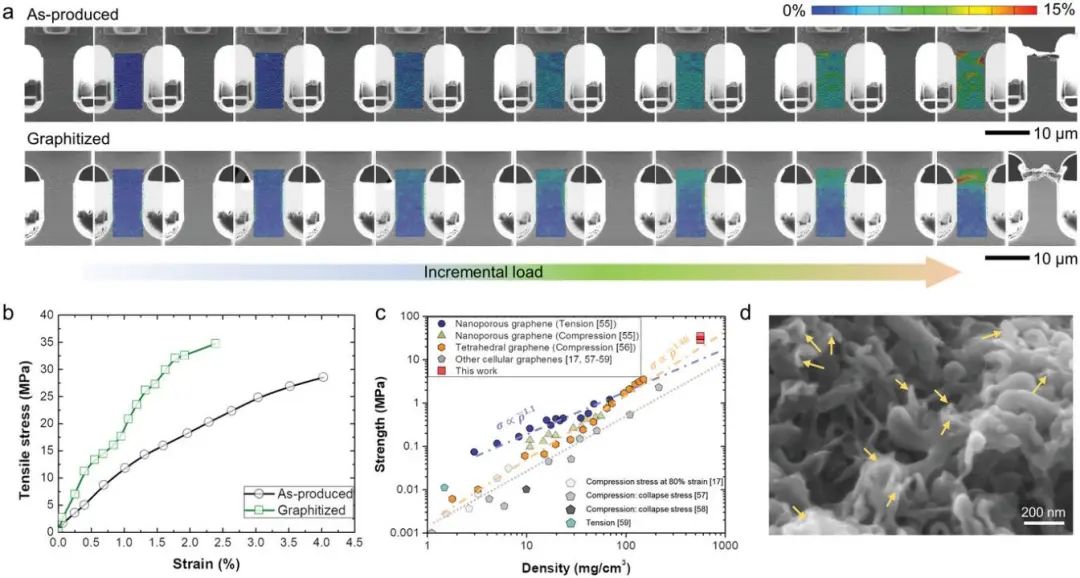

在此,在原子尺度上自组织的纳米石墨烯在拉伸测试中表现出出色的力学行为。在生产和石墨化的样品中,局部应变超过15%(红色覆盖层)(图4a),石墨化后样品的屈服强度(12 MPa)、极限抗拉强度(34.8 MPa)和杨氏模量(2.4 Gpa)均高于生产样品(分别为10、28.5 MPa和1.3 Gpa)(图4)。高结晶度和不含杂质是影响3D纳米石墨烯强度和模量的关键因素。高强度纳米石墨烯的应用是值得注意的,因为它能够承受显著的机械应力,包括弯曲、扭曲或拉伸,同时保持其固有的功能特性。尽管如此,细胞石墨烯的机械稳健性明显受到所采用的合成方法的影响。例如,通过冷冻干燥然后热还原或化学还原合成的石墨烯通常表现出较低的机械强度,如图4c中的五边形标记所示,较差的力学性能应归因于几个因素,包括互连性差,不受控制的多孔微结构以及石墨烯壁之间弱的范德华相互作用。

相比之下,通过CVD在多孔基底上合成的细胞石墨烯表现出显著增强的机械性能,如图4c中圆形、三角形和六边形所示。促进这种强度增强的潜在因素包括强化学键的存在,混合变形模式增加了承载能力,以及平滑节点连接促进了应力集中的降低。尽管传统的CVD方法具有优势,但它需要模板,并且通常产生密度较低的石墨烯。我们开发了一种基于LMD的创新的无模板制造技术,拉伸测试结果与CVD制备的石墨烯的强度-密度关系一致,表明了优越的微观结构特性和优越的力学行为。断裂表面呈现拉伸的石墨烯壁,表明具有有效的承载能力(图4d),无裂纹的纳米级无缝结构具有优异的力学性能。

机械上坚固的3D纳米结构可以提供导电和离子传导网络,从而导致SIB电极材料具有优异的速率能力和长期稳定性。尽管高结晶碳材料不适合使用碳酸盐电解质的传统SIB系统,因为碳酸盐电解质不利于Na+插入石墨烯层,通过用醚基电解质(钠离子强溶剂化)取代碳酸盐电解质实现Na+溶剂共插机制,使得具有可观电极容量的Na+溶剂共插具有高度可逆和动力学快速,具有高结晶度的纳米细胞石墨烯是这种应用的理想材料。

图4. a)局部应变分布与原位拉伸试验中捕获的离子束图像重叠。b)制备和石墨化纳米石墨烯的应力-应变曲线。c)细胞石墨烯材料的强度与密度的关系。蓝色虚线描绘了Kashani等人报道的使用化学气相沉积合成的纳米石墨烯拉伸主导变形的缩放指数,橙色和灰色虚线是来自超轻石墨烯材料的其他文献的缩放数据。d)石墨化试样断裂面。黄色箭头表示拉伸测试中拉伸的石墨烯层。

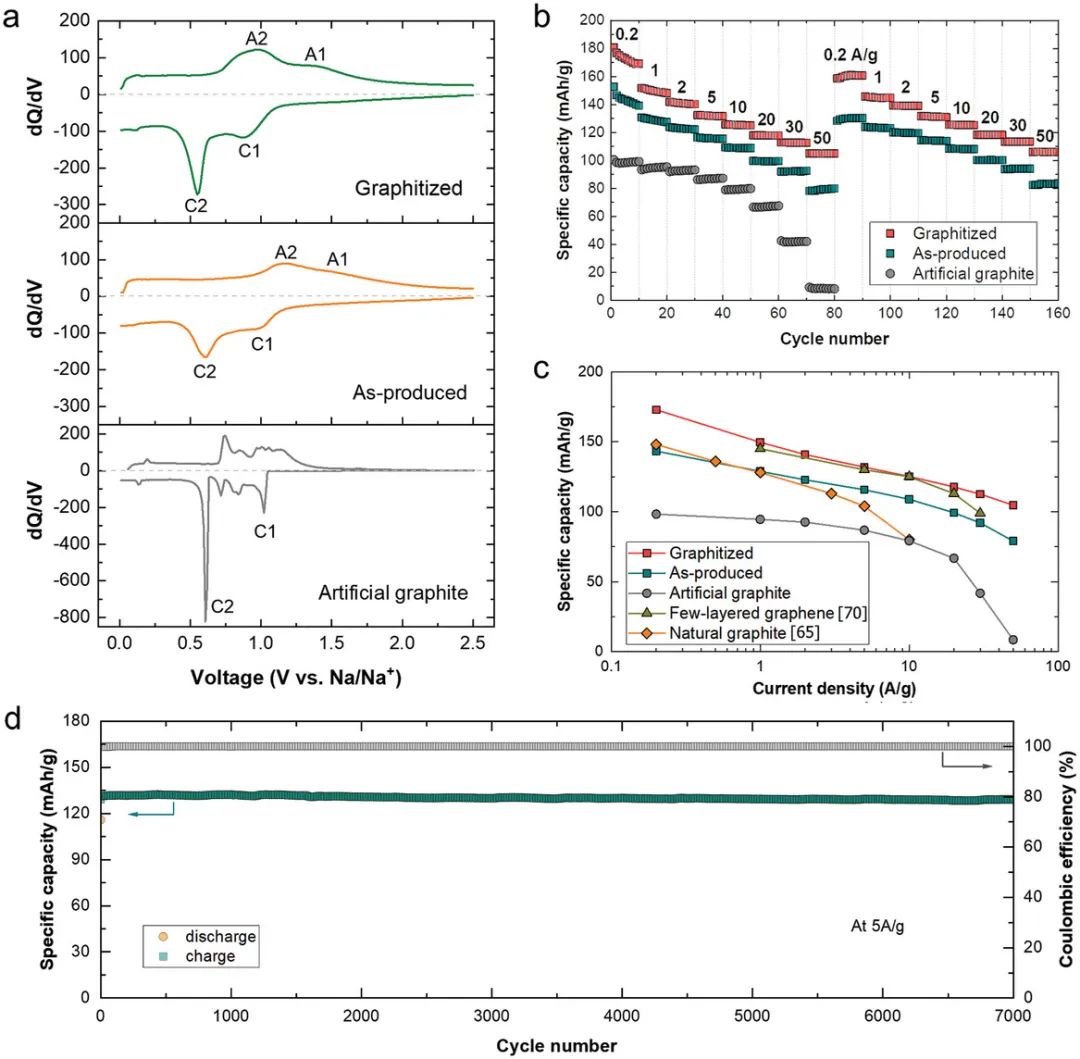

纳米石墨烯作为SIB的柔性负极进行了测试。制备的和石墨化的纳米石墨烯都表现出初始库仑效率≈56%,循环5次后提高到90%以上。放电曲线和充电曲线分别在0.5-1.0 V和0.7-1.2 V处呈现平稳状态,相应的导数dQ/dV图描绘了氧化还原峰(图5a)。与人造石墨不同的是,人造石墨呈现出尖锐且隔离良好的峰,而人工石墨和石墨化纳米石墨的峰都汇聚成两个宽对(表示为C1/A1和C2/A2),这种趋同表明不太明显的分期反应,可能是由于弯曲的少层石墨烯结构。对于石墨,已有足够的研究表明,>0.65V的多个峰对应于高阶段(≥2)石墨插层化合物(GICs)的形成,最明显的C2峰对应于第2阶段和第1阶段GICs之间的过渡。因此,通过原位拉曼光谱分析验证了纳米细胞石墨烯的Na+-溶剂共插层反应机理,C1和C2峰分别归因于阶段2和阶段1 GICs的形成(图S15,支持信息)。

石墨化的纳米石墨烯在电流密度分别为0.2、1、2、5、10、20、30和50 A g-1时表现出优异的可逆容量,分别为173、150、141、132、125、118、113和105 mAh g-1(图5b)。由于石墨化样品中的石墨烯层排列更加规则,从而导致更有效的Na离子存储,因此它们的容量超过了制备的纳米石墨烯的容量约20 mAh g-1。这种新开发的无裂纹纳米石墨烯材料优于其他碳材料,包括具有高速率性能的少层石墨烯片(图5c),基于循环伏安法的电化学动力学分析表明,Na+-溶剂在纳米石墨烯中的共嵌和脱嵌主要是电容式的,因此速度很快,这解释了优异的速率性能。这种非凡的行为归因于纳米石墨烯独特的开放多孔结构、少层石墨烯特性和高导电性。此外,长期循环测试中的容量退化可以忽略不计。石墨化后的样品在5A g−1下,在7000次循环下的容量为130 mAh g−1,库仑效率保持在≈100%(图5d)。在进行这些长期测试之前,对电池进行了各种倍率测试,证实了其出色的可重复倍率能力。

图5. 石墨化纳米石墨烯、生产纳米石墨烯和商用人造石墨在电流密度为1 A g−1时的dQ/dV图。b)制备的纳米石墨烯、石墨化纳米石墨烯和人造石墨电极的速率性能。c)与人造石墨、天然石墨和少层石墨烯负极相比,生产和石墨化纳米石墨烯负极的比容量与电流密度的关系。石墨化的纳米石墨烯表现出比其他材料更高的容量保留。d)石墨化样品在5 A g−1下超过7000次循环的可循环性。

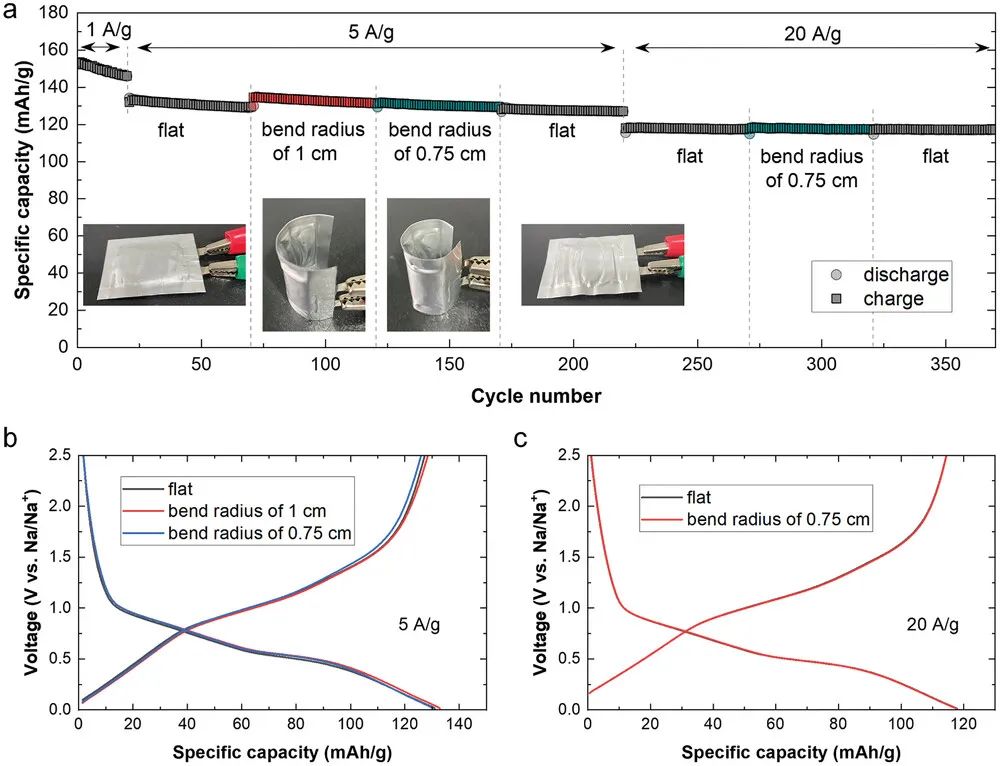

在厚电极和柔性SIB器件中也可以获得纳米细胞石墨烯的优异电化学性能。将10片纳米石墨烯薄膜堆叠在一起,获得2.33 mg cm−2的高负载,10层电极在电流密度分别为1,5和20A g - 1时的比容量分别为141,123和105 mAh g -1,与单层电极相比同样高,并且具有超过1600次循环的稳定循环性。使用大型石墨化纳米石墨烯片和薄钠箔组装了一个尺寸3cm×2cm的软包SIB(图6a)。在电流密度为1和5 A g - 1的平坦状态下进行的初始测试显示,其比容量分别为147和131 mAh g -1,与同型电池相当(图6a)。然后,通过在弯曲半径为1厘米、弯曲半径为0.75厘米和恢复平坦状态下进行50次循环来评估软包电池,而没有观察到比容量或充放电曲线的任何显着变化(图6a,b)。当电池第一次弯曲到1厘米半径时,观察到的容量略有增加,这可能是由于弯曲改善了电接触。在20 A g−1的较高电流密度下,弯曲半径为0.75 cm时,电池的性能不受影响(图6a,c)。这些发现证明了纳米石墨烯片的卓越灵活性及其在柔性器件中的应用潜力。

图6. a)石墨化纳米石墨烯软包电池在不同电流密度(1、5和20 A g−1)和状态(平坦、弯曲至1或0.75 cm半径)下的循环测试。插图描绘的照片软包电池在这些不同的状态。b,c)扁平和弯曲状态下软包电池的充放电曲线:b)5A g−1 c) 20A g−1

总结与展望

本研究提出了一种合成无裂纹纳米石墨烯的新方法。在LMD过程中,骨架由非晶前驱体自组织,Bi熔体作为石墨烯形成的有效催化剂,结构特性提供了卓越的抗拉强度,良好的导电性,无裂纹结构,双连续性,高互连性和大比表面积。因此,这种新型石墨烯材料可以满足先进电子材料的需求,并且具有优异的速率和循环性能,在SIB中具有良好的应用潜力。具有多功能的纳米细胞石墨烯的最新进展为开发创新的柔性电池、触摸传感器、人造皮肤、植入式设备和其他设备开辟了新的见解。

审核编辑:刘清

-

石墨烯技术取得重大突破:能应用于纳米电子元件中2016-01-15 2911

-

石墨烯做电池未来的前景如何?2016-12-30 6322

-

石墨烯锂电池要问世啦!2017-01-16 5015

-

新兴产业的发展离不开石墨烯电池的问世2017-02-15 4031

-

石墨烯产业将迎爆发期,随着发布五号电池的发布2017-02-27 4130

-

放下身段、造福大众的石墨烯产品2017-07-12 3947

-

聚碳9月石墨烯新产品发布会 不可错过的电池技术三大亮点2017-09-02 4812

-

石墨烯发热膜应用2018-12-22 4974

-

石墨烯的基本特性和制备方法2019-07-29 4412

-

不是只有石墨烯电池,传感器也需要2020-05-18 3336

-

无线移动自组织网2009-08-06 785

-

基于LabVIEW的自组织网络的实现与应用2009-12-26 576

-

石墨烯基锂离子电池产品有哪些2017-10-23 3172

-

近代物理所在单石墨烯纳米孔调控离子输运研究方面获进展2022-12-02 1066

-

石墨烯电池的优缺点是什么2023-12-11 4681

全部0条评论

快来发表一下你的评论吧 !