电池研发再现黑科技,锂电巨头正借此突破关键瓶颈!

描述

回顾2023,国内电芯厂商、车企相继发布了近20款电池产品:宁德时代的凝聚态电池、比亚迪的刀片电池、蜂巢能源的龙鳞甲电池、亿伟锂能的π电池、欣旺达的闪充电池、广汽埃安的弹匣电池2.0......

锂电企业的竞争早已不仅是规模和数量的较量,更是关于技术、品质和战略眼光的角逐,而其中,数字化和智能化技术能力将起到关键性的支撑作用。 大数据量的处理和分析的质量和效率,更是逐渐成为制约研发迭代效率的重要因素!

在日常工作中,研发人员对于实验数据分析往往有如下的困扰

测试数据庞大、格式杂乱,处理非常繁琐

大部分时间都浪费在了数据收集和处理等琐碎事务上

数据整理时出了错没检查出来,设计方向直接偏了

有些测试既有温度变化、又有倍率变化、又有SOC变化,对比起来非常累

测试有异常总是事后才知道,电芯早已起火爆炸

……

有没有一种方案能够同时解决数据的采、算、用三大问题呢?

笔者在与多个头部电池企业交流的过程中,逐渐发现一个共识,必须要从流程的规范、数据的高效采集、存储、分析、使用全链条上构建数据闭环,建立全流程追溯体系,才能帮助企业提升其数据管理能力,充分挖掘数据背后蕴藏的价值。

01 第一,打破数据孤岛,全流程可追溯

目前很多实验室仍然采用线下统计设备通道状态,手动导出数据来进行分析处理的工作模式,庞大的业务数据零散分布在多个文件/系统中,彼此之间难以关联打通,产生大量的数据孤岛,类型多样的实验数据以数据文档、扫描件形式传递,测试报告高度分散在邮件、文件夹中,难以集中管理,出现差错之后,无法追溯,且共享性和复用性非常低下……不仅浪费资源且无法保证数据的真实性、时效性。

人工传递:真实性 时效性差

测试任务难追踪 出现问题难追溯

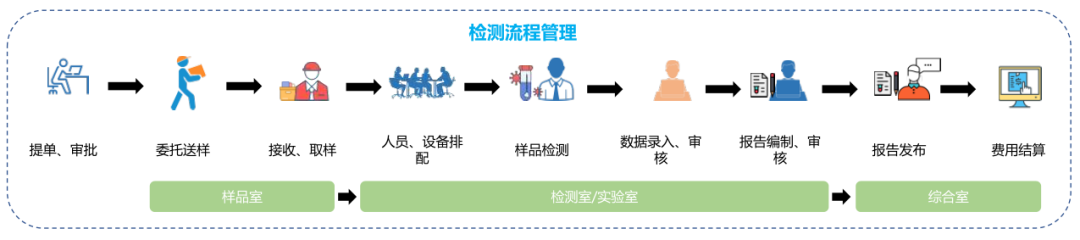

为此,我们扩展了传统lims的功能,完成了全要素考虑(人机料法环),全场景覆盖(下单、审批、领样、检测等),全成员参与(研发人员、检测人员、管理者)的深度闭环。通过线上快速提单,自动流转审核等,实现全流程电子化,数据记录全留存,错误数据及环节可追踪,快速查阅,快速调用。

02 第二,搭建专用算法,自动分析操作

各电池企业的实验室每年都在不断累计测试数据,从测试2w通道到4w多通道,数据也从几十TB到几百TB甚至更多,海量的测试信息,使得锂电工程师们被淹没在数据的海洋中,找不到方向。

从测试设备上获取的数据需要经过人工计算、展示、对比、筛选、拟合等操作,得出差异性,分析结果判断图表是否有意义,再进行报告汇报,不仅耗费人力、出错率高、且数据未做深度挖掘,利用率低。

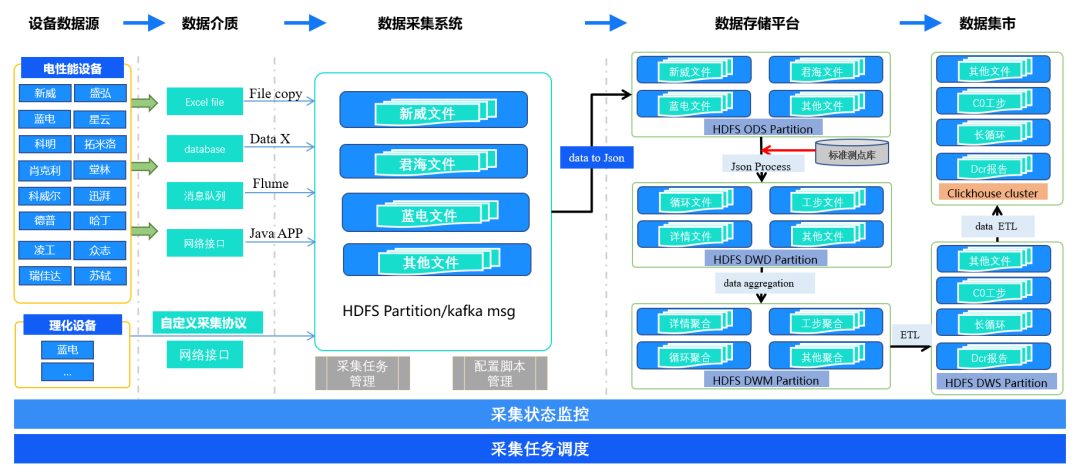

为帮助企业更好地克服上述挑战,我们团队搭建了一套完整的数据采集➜ 清洗➜ 分析➜展示平台,让测试数据不再雾里看花。

1)数据采集:采集来自各个环节的数据,包括不同厂商、不同测点标识、异构数据介质等,建设HIVE数据仓库加OLAP分析型数据库集群的混合架构方式完成数据存储。

2)数据异常监控及预警:通过规则初筛、变点检测、多工况过滤、集成分类器预测等步骤,对采集的数据进行异常监控与分析,保证入库质量。

3)数据治理:搭建了56个数据脚本(设备数据标准化、数据仓库处理、数据质量探查等)和3个数据处理模型(预处理模型、温度通道模型、工步序号模型),工步序号模型,重启测试可自动关联数据;温度通道模型,差异温度测试可快速解析数据;跨天处理模型,可快速接续不同时间、不同设备测试数据。

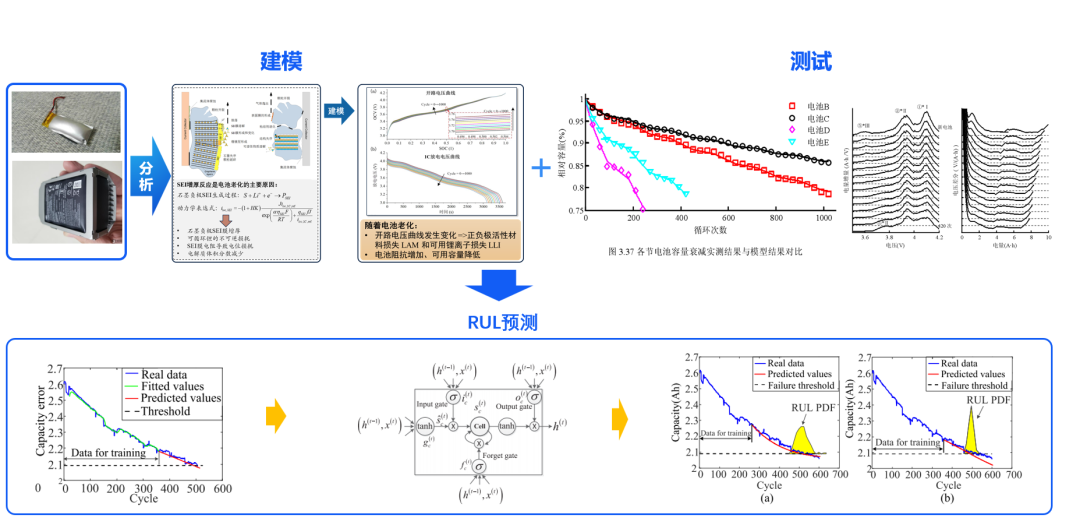

4)数据分析:平台内嵌独立的数据分析开发功能,覆盖9大测试项,提供150余种专业分析模板,为5大分析场景服务,工程师可以在平台上进行dQ/dV曲线分析、HPPC分析、放电速率分析、GITT分析、循环寿命分析等。

同时,支持对短期测试测试结果的不同设计方案性能优劣自动分析,辅助设计人员确定迭代方向,避免由于数据分析不到位导致的不必要实验,减少研发成本;支持长循环数据的日更新以及测试截止条件的监控;测试过程异常自动识别,指导异常电芯及时下机、避免资源浪费,同时提供分析工具,支持数据分析。

5)智能报告:提供了超200个模板,只需要简单的拖拽配置即可智能生成报告,单份报告制作时间可从8小时缩短至 2小时,同时杜绝了人为因素造成的偏差,保障了检测数据的准确性。

这样一套平台就完成了数据的采-算-用贯通,帮助工程师更快、更准确地分析电池测试数据,及时发现问题,大大节省工作时间。

03 第三,数据沉淀 AI智能预测 赋能研发

大量的测试化数据经过标准化分析之后,结合锂电池材料数据资源,可沉淀下来形成企业知识库,如材料数据库、电池表征库、电化学参数库等,将极大地有利于企业知识复用,加快产品的研发迭代。

比如一些工程师由于经验不足,在不同材料之间的选型需要查看大量的数据进行对比,并且有时候查到的内容还是不是准确信息,浪费很多时间。这时候,通过电池材料库功能就可以直接在线查询正极、负极、电解液、PACK、隔膜、粘结等各种材料的详细精准信息,快速筛选成百上千种材料,在线对比找到最优候选材料。

随着应用的进一步深化,我们还将面临一个关键问题,那就是如何将这些数据与AI进行有机结合,从而为我们的下一步研发计划提供有力指导。比如综合多项测试数据进行智能化预测计算,如电芯内阻/DCR预测、电芯体积变化预测等,结合电化学反应机理模型进行AI算法开发,最终实现指数级赋能电池研发工作,帮助管理者更快速、准确地进行科学决策。

当前,笔者团队最新研发智能电芯平台即将发布,为电芯研发工程师提供电芯快速设计工具、需求管理和材料数据库等功能,可进行智能选材、单人一键生成设计方案、电芯成本仿真等,实现电芯开发从基于经验的设计到基于材料数据库和人工智能的智能辅助设计。

审核编辑:刘清

-

善思创兴薄膜力学断层扫描测试仪:聚焦锂电池材料检测,解决行业核心测试痛点2025-08-30 744

-

锂电池电动汽车实行产业化要面临三大瓶颈2013-06-26 3502

-

江西一高校研发电池,提高12倍,突破电池瓶颈。2015-03-18 9367

-

2016年十大锂电池技术突破2016-12-30 3786

-

锂电池检测设备有哪些?大成精密锂电池检测设备推荐2018-06-15 2466

-

智能音箱遇上瓶颈有待突破改善2018-11-20 3420

-

锂电池获得新突破 寿命可增加一倍2018-11-22 2672

-

动力电池技术发展瓶颈分析及建议2021-05-07 6853

-

国产锂电池的发展瓶颈2010-05-24 2002

-

科技巨头争相发力,电池瓶颈突破在即2015-04-29 1819

-

当前物联网应用市场突破关键-周立功单片机董事长周董2016-12-26 4716

-

锂电池快充技术新突破2018-05-17 5774

-

两大巨头弃用锂电池选用磷酸铁锂电池,电池格局或将改变?2020-08-28 2895

-

中美联手合作开发新型黑鳞锂电池,充电九分钟即可充入80%电量2020-10-09 2127

-

中美科学家联手研发新型黑鳞锂电池,2000次循环后仍有90%电荷容量2020-10-10 3620

全部0条评论

快来发表一下你的评论吧 !