基于低温焊料的真空烧结工艺研究

描述

共读好书

李娜(中国电子科技集团公司第十三研究所)

摘要:

铟铅银焊料(154 ℃)熔点可与铅锡焊料(183 ℃)拉开温度梯度,且热导率高于导电胶,可满足功率器件的散热要求,因此该焊料在组件类产品功率芯片载体装配工艺中应用广泛。传统的手工烧结方式具有熔融时间长、生产效率低、可靠性差等缺点,通过对基于铟铅银低温焊料的真空烧结工艺的助焊剂选取、焊料厚度和尺寸、工装夹具设计、真空烧结曲线调试等几个方面进行研究,最终摸索出一种适用于铟铅银低温焊料的真空烧结工艺方法。

0 引言

常用的芯片安装技术主要包括焊料烧结和导电胶粘结,导电胶粘结工艺具有操作简单、成本低等优点,但其导热性较差,对于功率较大需要散热的芯片仍主要采用焊料烧结工艺。由于组件类产品结构复杂,通常包含有连接器、电路板、表贴阻容元件安装等非芯片装配工序,一般会用到 217 ℃(Sn96.5Ag3Cu0.5)和 183 ℃(Pb63Sn37)两个温度梯度,而芯片装配工序需要与非芯片装配工序拉开温度梯度,以保证上道工序装配的可靠性。功率芯片通常使用金锡焊料烧结工艺先烧结到散热较好的匹配载片上,再将载片用低温焊料烧焊到盒体中,以达到较好的散热效果。

铟铅银焊料(In80Pb15Ag5)作为低熔点电子焊接材料,可与 Pb63Sn37 焊料拉开温度梯度,且具有较高的热导率、较强的抗疲劳性能,因此在组件类产品功率载片装配工艺中得到广泛应用。

传统的手工烧结方式存在如下问题:(1)焊料浸润性差,需要载体和盒体先搪锡,再进行烧结,效率很低;(2)由于产品尺寸限制载体入盒无法预留足够摩擦空间,导致载体与盒体上搪的锡无法充分融合,后期出现载体脱落的质量问题;(3)很多产品要烧结十几甚至二十几个东西,手工摩擦需要逐个进行烧结,由于熔融时间过长导致最先烧结的载体焊料发干,后期易出现载体脱落的质量问题。

基于以上原因,急需对基于 154 ℃低温焊料的真空烧结工艺进行研究,实现基于 154 ℃低温焊料的低空洞率真空烧结。

1 低温焊料的真空烧结工艺影响因素

1.1 载体及盒体背面金属化

154 ℃焊料中的铟元素可与金形成合金,且铟对金的溶蚀作用远比锡小 [1] ,不会形成 " 金脆" 效应,因此含铟焊料可适用于厚金材料的焊接。一般用于焊接的材料镀层采用镍 - 金两层金属化结构,对于较常使用的钼铜载体,镍层可形成阻挡层,避免铜元素向镀金层中的扩散,保证镀金层的纯度,保证与焊料的焊接质量。由于盒体通常需要同时适应含锡焊料的焊接,因此盒体镀金层一般不大于 0.5 微米,这就要求载体镀金层厚度需要厚一点,以保证铟铅合金中金元素的百分比,载体镀金层厚度一般要在 1 微米以上,较厚的镀金层有利于铟与金的合金成核过程,提高焊料与载体的焊料强度和焊接质量。

1.2 原材料表面状态

通常情况下,组件产品的非芯片装配工艺在芯片装配工艺之前,因此功率载体入盒时盒体已经过了多次焊接过程,前道工序的助焊剂残留或者其他污染源引入均会导致待焊接表面粘污,从而影响该表面的润湿性,导致焊料熔融状态铺展不良,对焊接效果造成很严重的影响 [2] 。因此在焊接前需对盒体待焊接面进行清洁,以除去其表面粘污,保证焊接质量。

1.3 真空烧结工艺曲线

真空烧结是指在一定的真空度下,利用熔点比被焊接材料的熔点更低的合金做钎料,通过加热使钎料熔化,靠毛细作用将液态焊料填充到焊接接触面的间隙中,通过液态焊料与被焊金属之间相互扩散溶解形成金属间化合物,最后经过冷却形成高可靠的焊接 [3] 。

真空烧结温度曲线一般由四部分组成:预热区、保温区、峰值区、冷却区。预热区主要用来对原材料进行预热,提高焊料活性,进而保证粘接效果;保温区主要用来保证原材料受热均匀,减小温差造成的影响,同时可以在助焊剂或者还原气体的作用下去除原材料表面的氧化膜;峰值区主要用于焊料的共晶反应,生成金属间化合物,实现原材料之间的焊接;冷却区主要用于控制冷却速度,避免冷却速度过快或过慢影响金属间化合物的晶粒生长,最终导致粘接强度下降等问题 [4] 。通过设置合适的温度曲线并在合适的温度点进行抽真空过程,来确保焊料中的气泡或者助焊剂被抽出,从而实现低空洞率烧结。

2 低温焊料真空烧结工艺研究

2.1 焊接表面处理

由于组件类盒体在载体入盒前通常已经过了多次焊接过程,其表面粘污对烧结质量影响较大,为保证烧结质量需要对焊接表面进行预处理。经试验验证,两种方式可实现焊接表面的清洁:当表面无可见粘污时,可采用等离子清洗的方式进行焊接表面清洁,该方式效率较高,但仅适用于轻微污染表面;当表面有肉眼可见粘污时,需要用乙醇棉进行擦拭,保证清洁效果。

2.2 焊料选择

154 ℃低温焊料成分为In80Pb15Ag5,主要形式有焊片和焊锡丝等。焊片具有可再次加工成型、易实现定量控制等优点,更适合于真空烧结工艺应用。

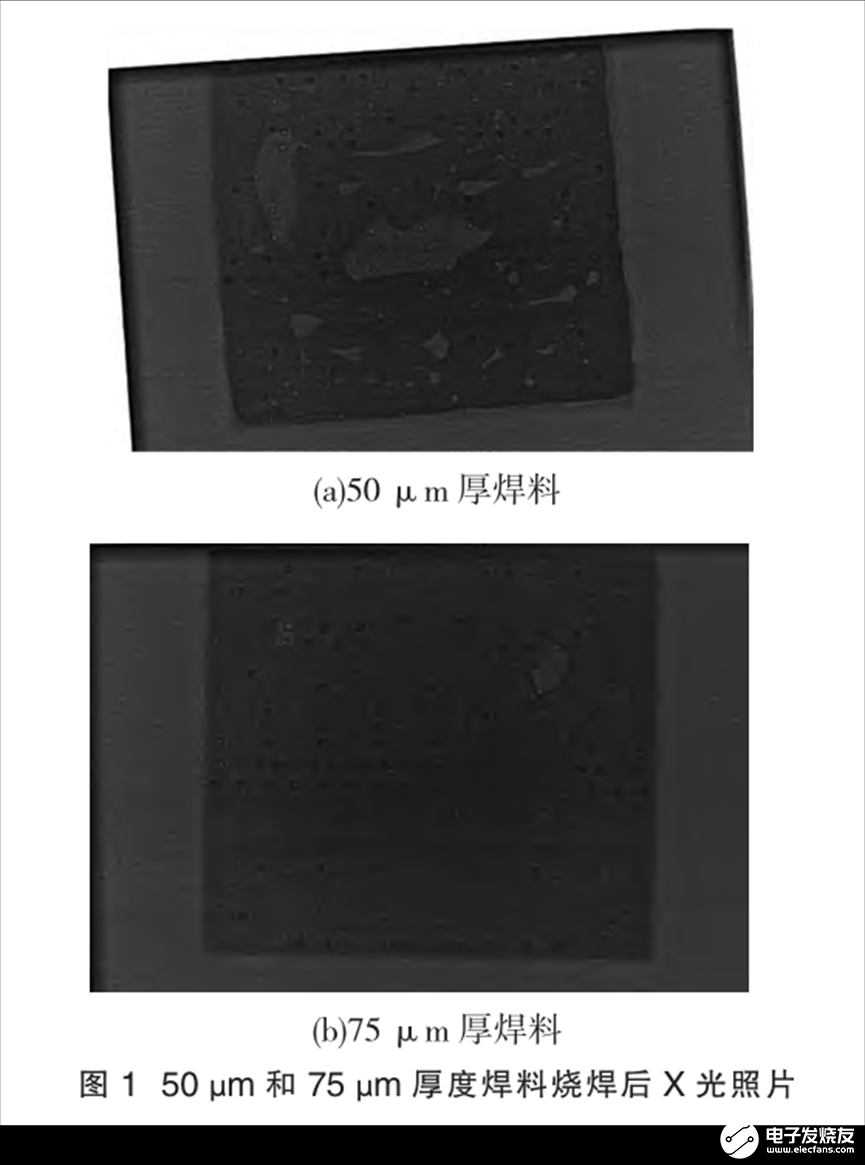

焊片的厚度和大小决定了焊料量的多少,分别对厚度为 100 μm、75 μm、50 μm 的焊料进行了试验,厚度为 100 μm 的焊料在不加压时烧结后载体倾斜严重,影响后续键合;75 μm 厚度焊料的烧结空洞率明显优于50 μm 焊料,这是因为钼铜载体一般较薄,在经过金锡烧结后通常会有一定的形变,较厚的焊料可弥补载体形变造成的空隙,保证焊料和载体的接触面积,从而保证烧结质量。因此确定了最佳焊料厚度为 75 μm。图 1 所示为 50 μm厚度焊料和 75 μm 厚度焊料烧结后的 X光照片。

焊片的尺寸对烧结效果影响也较大,由于铟铅银焊料浸润性较差,需要使用助焊剂进行烧焊,当焊料尺寸较大时,焊料熔融时会迅速与载体边缘形成包角,导致助焊剂不易被抽出,空洞率较大;焊料面积过小时,焊料流动性差,无法浸润到载体边缘,导致载体边缘空洞率差,经反复试验最终确定了最佳的焊料尺寸为载体面积*80%。

2.3 工装夹具设计

通过压块的方式提供适当的压力可以在一定程度上增大焊接面积 [5] ,减少焊料与焊接面之间的空隙,保证焊接质量。

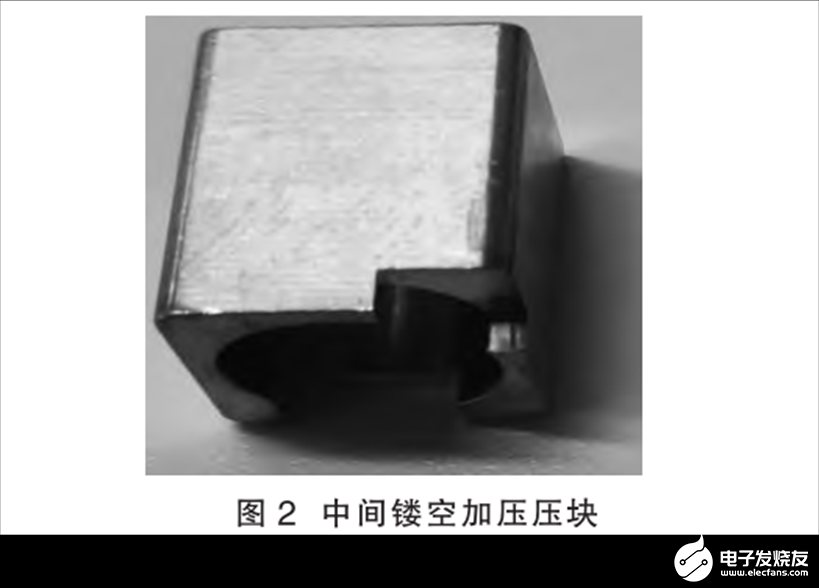

组件内待入盒的载体通常都已烧结好芯片,压块直接对芯片加压会损伤芯片,因此需设计镂空压块将芯片位置让开进行加压,如图 2 所示。

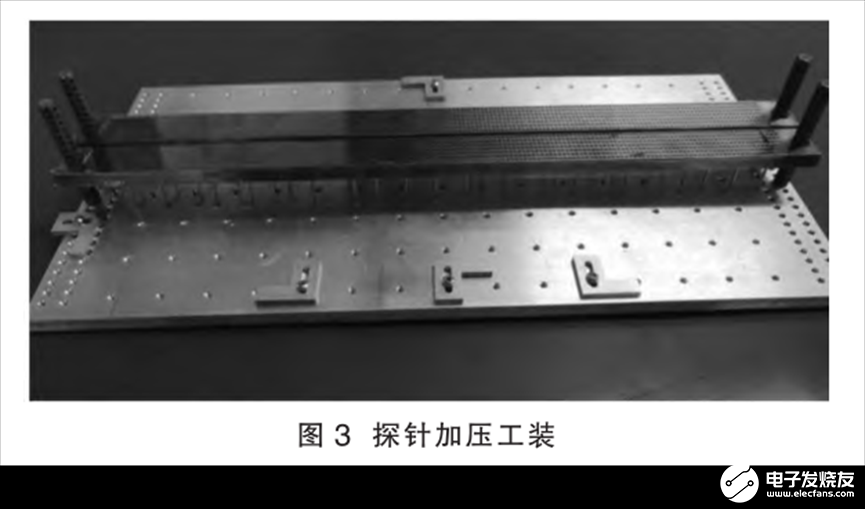

对于 TR 组件类产品需要对很多个载体(通常有几十个之多)同时加压,使用压块加压效率很低,因此设计了探针加压工装:在工装横梁上固定很多根弹簧探针,探针在载体上未安装芯片的位置进行加压,弹簧探针工装可实现多载体的同时加压。图 3 所示为专供 TR 组件载体装配使用的弹簧探针加压工装。

2.4 真空烧结工艺曲线

真空烧结工艺曲线对烧结质量具有直接影响。为了保证良好的烧结效果,应该选择合适的预热温度,并进行充足的预热,同时选择合适的烧结温度与时间,避免温度不足导致无法充分反应或时间过长反应过度、温度过高导致 183 ℃焊料熔融等情况的出现。抽真空的时机也很重要,由于工艺过程中使用了助焊剂,需要在烧结过程中将助焊剂充分抽出,以保证烧结空洞率。因此低温焊料的真空烧结工艺需改变传统的程序设计思路。

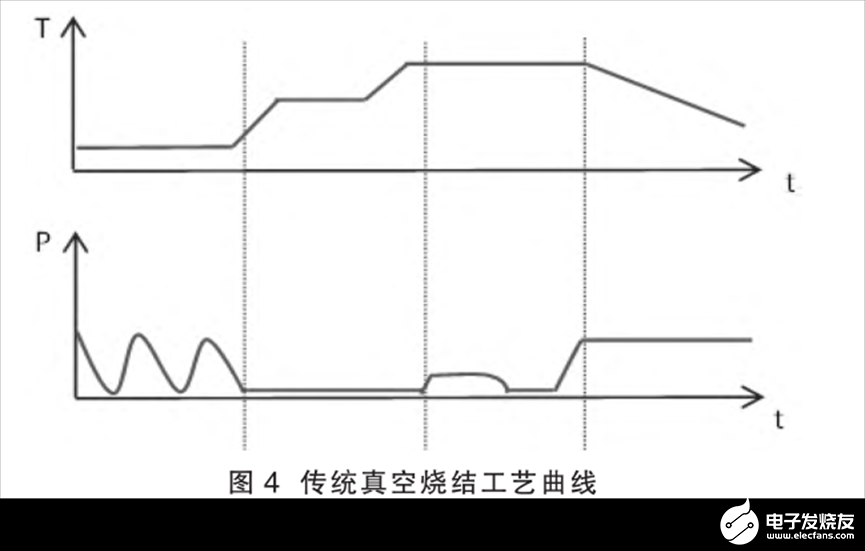

传统真空烧结曲线如图 4 所示,在常温时进行两次抽真空 - 充氮气循环进行气氛换气,随后在真空下进行升温,这一过程主要是为了防止焊料氧化;当温度升到最高点时充入少许氮气(60 Torr~150 Torr 之间)进行导热使焊料熔融,焊料熔融状态下开始抽真空以抽出焊料中的气泡,之后开始降温进入冷却区。

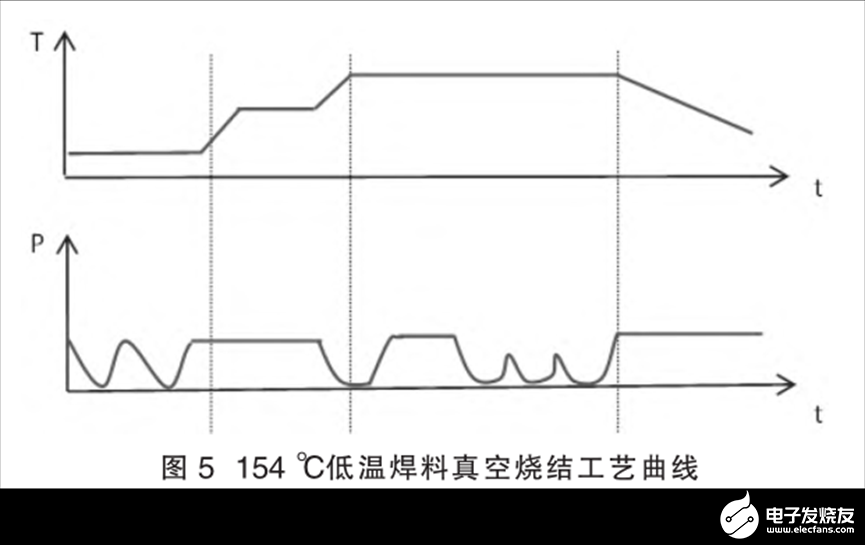

154 ℃低温焊料的真空烧结程序曲线如图 5 所示,经过两次换气后在常压下进行升温,原因是铟铅银低温入盒工艺主要应用于组件类产品,很多产品背面有腔体,真空状态升温很慢,常压下可实现气体辅助升温,且有助焊剂不会导致焊料氧化;在焊料熔融前开始抽真空,因为当焊料熔融后助焊剂较难抽出;然后进气等待焊料熔化,熔化后再进行三次抽真空 - 充氮气的循环,这样可将大的气泡吹散,保证烧结空洞率。

该程序还可实现组件产品的快速程序调试,快速实现多品种小批量特征明显的产品生产。将程序最高温度控制在 185-190 ℃,以确保 Pb63Sn37(183 ℃)焊料不会熔融,当进行新产品调程序时,将真空烧结炉的测温热偶置于盒体表面进行盒体温度监测,通过延长最高温进气时间使焊料熔融,试验一炉后即可确定最终烧结程序。

3 试验结果

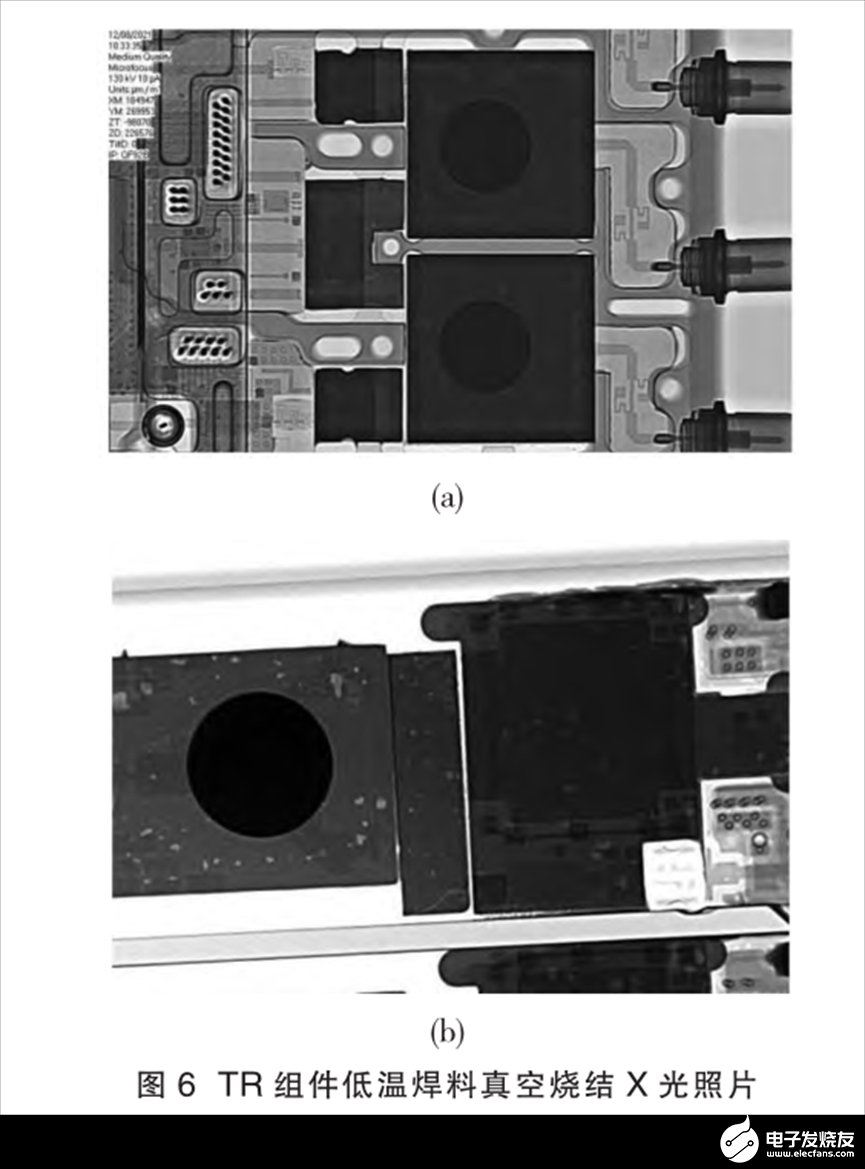

经过以上各项工艺研究,基于铟铅银低温焊料的真空烧结工艺达到了较好的烧结效果,可实现烧结空洞率<10%,满足功率载体入盒的工艺要求。图 6 所示为 TR组件低温焊料真空烧结后的 X 光照片。

4 结束语

154 ℃低温焊料的真空烧结工艺与原材料表面状态、焊料厚度及尺寸、加压情况、真空烧结工艺参数等因素有关,通过有效的表面处理措施、合适的焊料厚度及尺寸选择、工装夹具设计及真空烧结工艺曲线调试,得到了较好的烧结效果,实现了组件类产品功率载体的低空洞率烧结。

随着 TR 组件及微波组件类产品在各类工程中的广泛应用,154 ℃低温焊料真空烧结工艺为该类产品的功率载体入盒提供了合理的工艺路线和适合工程化应用的工艺方法,可大大提高生产效率和烧结质量。

审核编辑 黄宇

-

无压烧结银膏应该怎样脱泡,手段有哪些?2025-10-04 2999

-

从SiC模块到AI芯片,低温烧结银胶卡位半导体黄金赛道2025-05-26 2031

-

超声波指纹模组灵敏度飞升!低温纳米烧结银浆立大功2025-05-22 2290

-

低温无压烧结银在射频通讯上的5大应用,除此之外,烧结银还有哪些应用呢?欢迎补充2024-09-29 14380

-

真空焊接炉的焊料选择之铟银共晶焊料2024-08-30 5674

-

真空焊接炉的焊料选择之铅锡共晶焊料2024-07-31 4576

-

烧结银原理、银烧结工艺流程和烧结银膏应用2024-01-31 5337

-

低温无压烧结银对镀层的四点要求2023-11-25 1751

-

AuSn焊料低温真空封装工艺研究2023-10-30 3075

-

氦质谱检漏仪高温真空烧结炉气密性泄露检测2023-06-02 1594

-

真空热压烧结炉JZM-1200的控温方式2023-05-16 7353

-

低温烧结银--功率半导体器件封装的幕后英雄2023-02-15 839

-

低温烧结银的三个误区2022-09-17 7091

-

无压烧结银工艺和有压烧结银工艺流程区别2022-04-08 2797

全部0条评论

快来发表一下你的评论吧 !