友思特案例 | 双目散斑3D视觉引导自动化上下料解决方案

电子说

描述

导读

工厂产线中的人工物料分拣方式存在着许多不确定性问题,工业企业期待通过自动化上下料实现数字化转型。高精度3D相机+零代码编写算法模块+智能机械臂,友思特将单个视觉产品相结合,形成一站式自动化上下料解决方案,显著地提高了生产线效率与智能化程度。

项目背景

在传统的生产制造中,生产线上通常以人工的方式进行物料分拣、上下料等工作流程。然而,这种方式存在着诸多问题,如人工操作的疲劳程度大、生产效率低下、操作误差率高,以及对于形状、尺寸、重量不规则的零部件难以准确处理等挑战。传统的生产方式还难以适应市场需求的快速变化和个性化定制的要求。因此,数字化转型和自动化生产成为了企业转型升级的必然选择。

结合双目散斑3D视觉引导机械臂实现自动化上下料应用方案成为汽车零部件企业数字化转型的关键技术路径之一。

双目散斑3D视觉技术能够精确捕捉、测量和分析物体的三维形状和表面特征,结合机械臂控制系统,能够实现对零部件的高精度定位、抓取和放置,而不受物体形状、大小和布局位置的限制。这项技术可以提高生产线的柔性和智能化程度,满足汽车零部件生产中对于精度、效率和安全性的要求。

项目情况与需求

某大型汽车零部件厂考虑,在现有的生产线上使用3D视觉相机自动化上下料应用装配,提高生产效率,减少人工错误,提高零部件生产质量,引入这项新技术可以提高其在市场上的竞争力。该公司与友思特达成深度合作,采用友思特自动化上下料软硬件解决方案。

具有多种不同型号部件

部件为金属工件,有部分反光

工作距离要求2m,料框尺寸1.2m*0.8m

深度方向定位精度要求1mm以内

节拍4s内完成单个工件抓取

双目散斑3D视觉引导自动化上下料解决方案

友思特推出双目散斑3D视觉引导自动化上下料解决方案,满足汽车零部件厂商的全部需求。

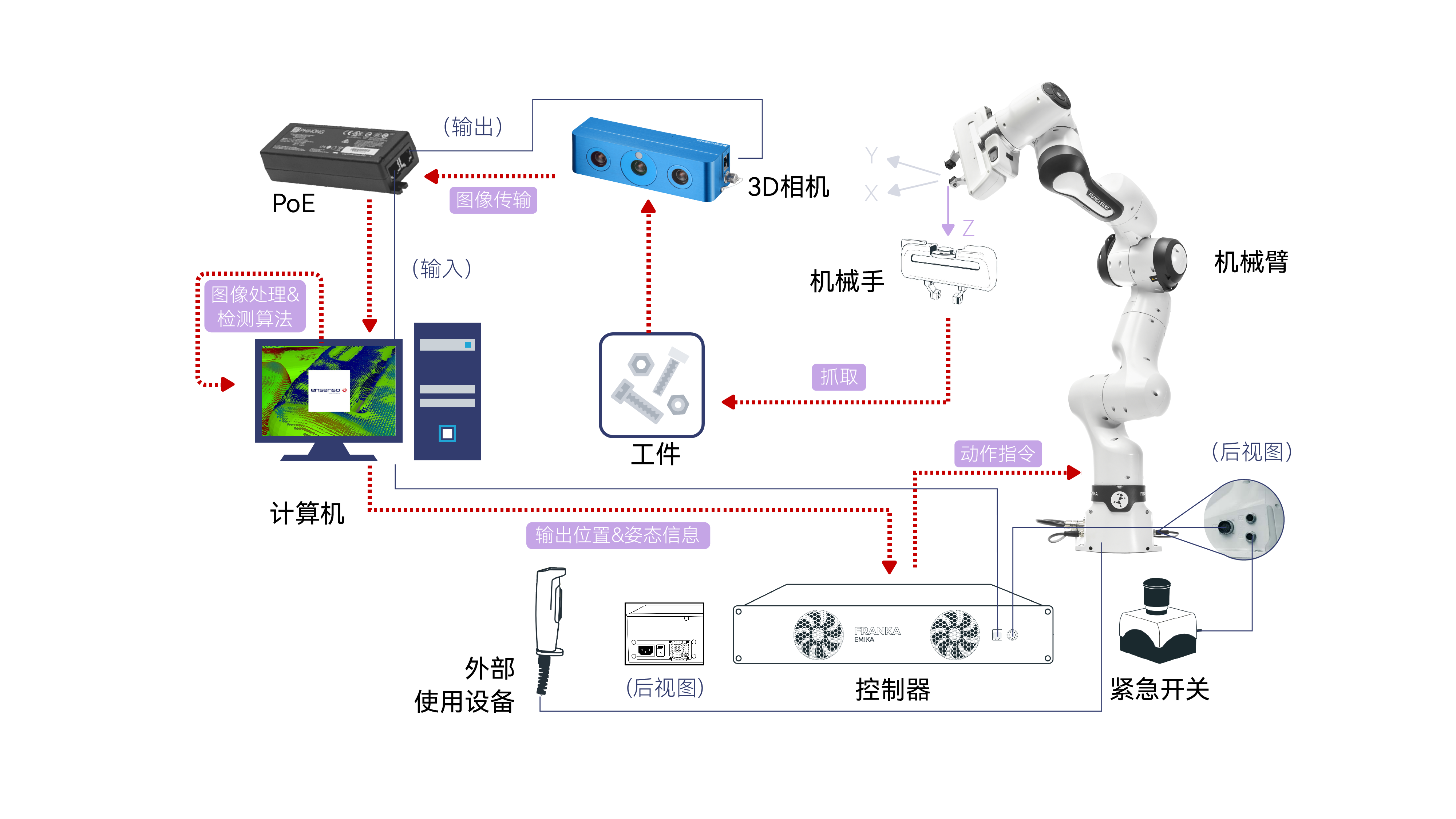

此方案采用①友思特高精度双目散斑3D相机实时成像,在2m工作距离下,该相机检测的视野范围可达1390*927mm,z轴方向上的精度为0.35mm。结合与3D相机配套的②PartFinder工件目标检测定位模块,导入工件的3D模型(STL或PLY格式模型文件),经过软件上简单的参数配置,即可完成。3D相机会根据采集的点云图像自动化识别检测单个工件的中心坐标以及姿态角,通过TCP/IP协议将坐标位置数据发送至③机械臂,控制机械臂到指定位置抓取目标工件到预设定的装放位置。

方案优势

1. 采用双目散斑大基线3D相机,基线长度455mm,3D相机传感器工作距离远,精度高,视野大。相机本身带有200W大功率投影仪,可以将散斑纹理信息发射在工件表面,增加工件的纹理信息,获取工件表面完整的点云轮廓信息数据;

2. 使用现成的PartFinder软件模块,与相机兼容运行,提供调用SDK例程,用户无需耗费很长时间进行程序软件上的开发。当产线上会有多种零件生产需求时,可以快速响应,生成对应的检测模型,不需要做大量的图像采集以及标注、训练操作;

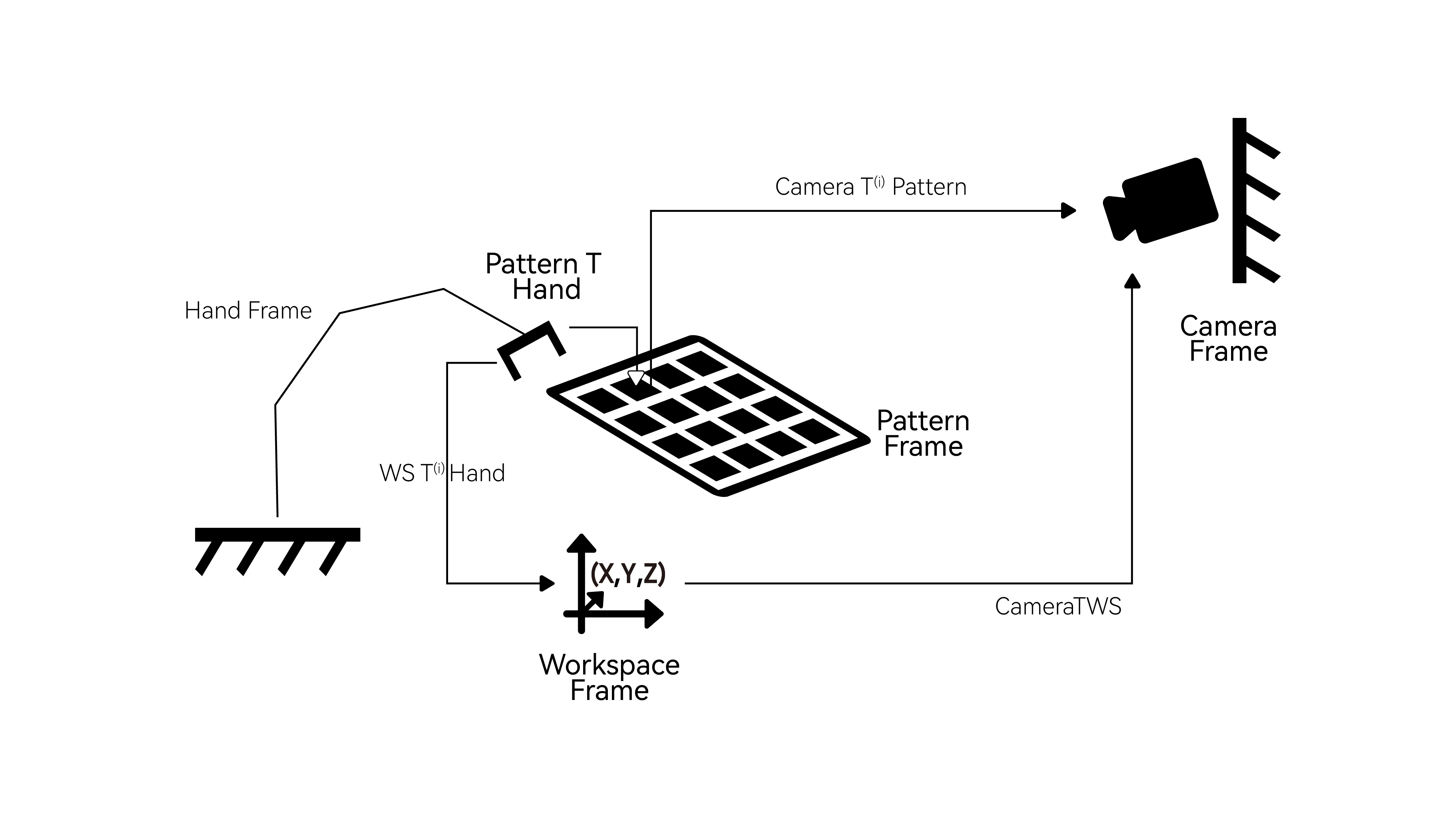

3. 关于3D相机与机械臂的手眼标定工作,提供手眼标定的SDK以及方法介绍,用户不需要再进行手眼标定算法方面研究,将SDK运行通过多次调节机械臂夹持标定板在相机下的姿态,采集完多张图像即可计算得到机械臂与相机之间的坐标关系。

友思特方案套装软硬件产品

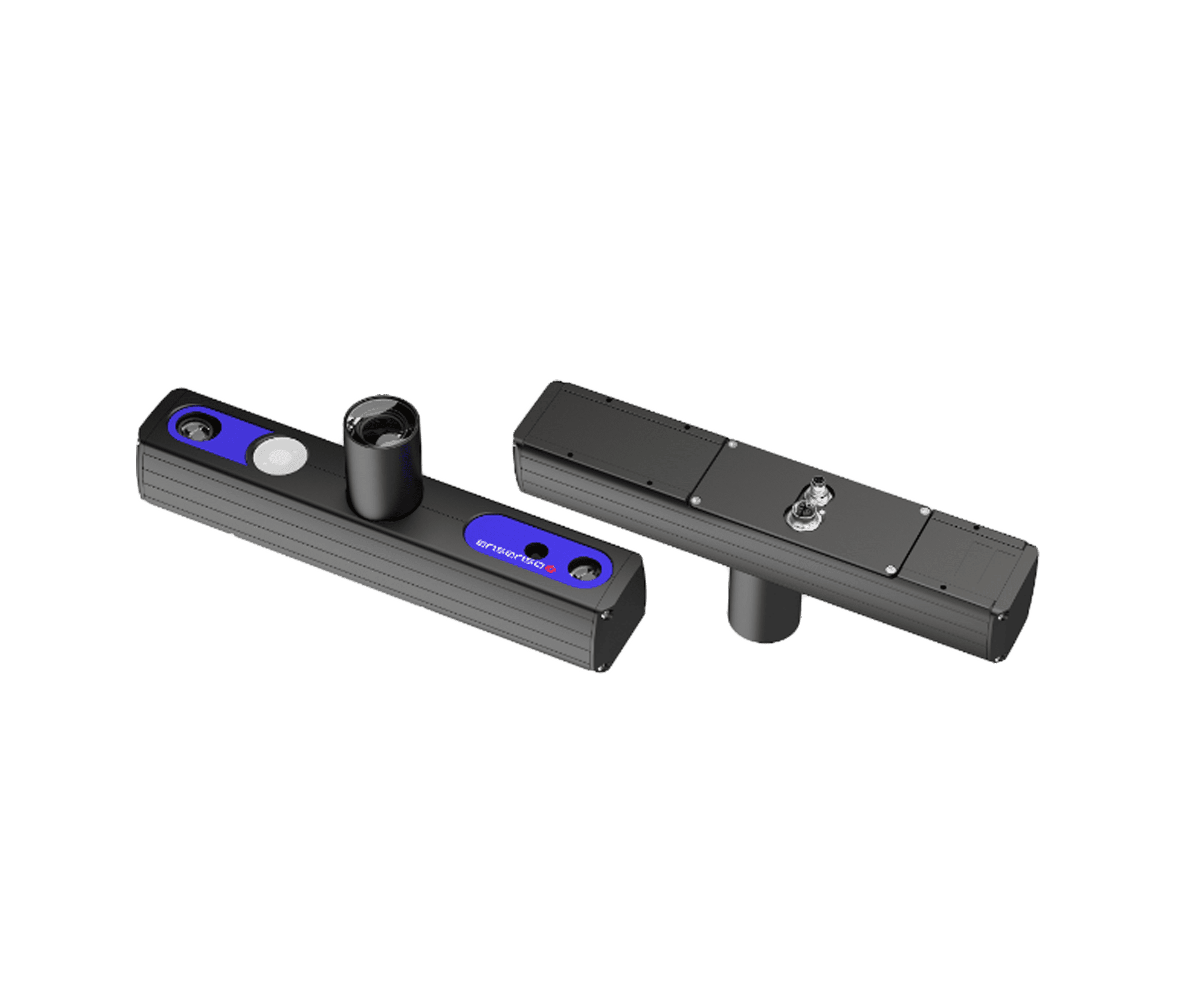

C57-8-M 双目散斑3D相机

彩色3D视觉相机——配备集成RGB传感器

紧凑且坚固耐用

在2m工作距离下检测视野范围可达1390*927mm,z轴精度达0.35mm

自带200W投影仪,困难户外条件也可使用

PartFinder工件目标检测定位软件模块

零代码实现基于CAD几何图形的部件识别

4步即可准确识别、分割、计算工件位置方向

快速生成模型和搜索匹配目标单体

可以综合使用深度信息、表面法线和纹理数据,解决棘手的定位任务

Franka 机械臂

七轴柔性机械臂,精准力控

每个轴都装有业界领先的扭矩传感器

类人类触觉,力位混合控制策略

FCI控制接口,libfranka(C++ 库)

可与ROS ROS2 Matlab集成

审核编辑 黄宇

-

机器人3D视觉引导系统的详细资料概述2019-05-26 9532

-

3D视觉引导上下料系统的特点是什么2022-04-26 751

-

基于深度学习的3D视觉引导系统在引导工件上下料中的应用2022-10-17 1749

-

图漾推出标准化3D视觉软包拆垛解决方案2023-03-09 1344

-

解决方案|3D视觉引导镜片镀膜自动上料2023-06-14 1102

-

解决方案 | 3D视觉引导胶管无序抓取上下料2023-07-04 1306

-

视觉引导机器人上下料系统有哪些优势?2023-09-13 851

-

3D视觉引导3C薄片自动化上料2024-01-30 1155

-

工业自动化,3D视觉在五金件上下料中的应用2024-02-21 965

-

采用3D视觉引导技术实现缸套的自动化下料,从而提升生产效率、降低成本并提高产品质量2024-03-12 799

-

富唯智能案例|3D视觉引导机器人抓取鞋垫上下料2024-04-08 1277

-

解决方案|基于3D视觉技术的铝合金板件刷油烘干自动化上下料2024-04-20 878

-

3D视觉引导方案解决工厂产线上下料难题2024-05-27 1132

-

CNC机床加工上下料自动化解决方案2024-06-21 1382

-

友思特应用 | 基于高精度双目散斑 3D 相机的放射治疗视觉定位应用2025-10-30 256

全部0条评论

快来发表一下你的评论吧 !