METROTOM1500工业CT检测异步感应电机

描述

随着高性能电四驱的出现,因异步感应电机的零扭损耗要比永磁同步小,而且两驱变四驱时切换速度快,驾驶感受(NVH)比永磁+断开机构要好,因此异步感应电机已大规模应用于电四驱车辆,尤其是低成本的铸铝转子异步机。

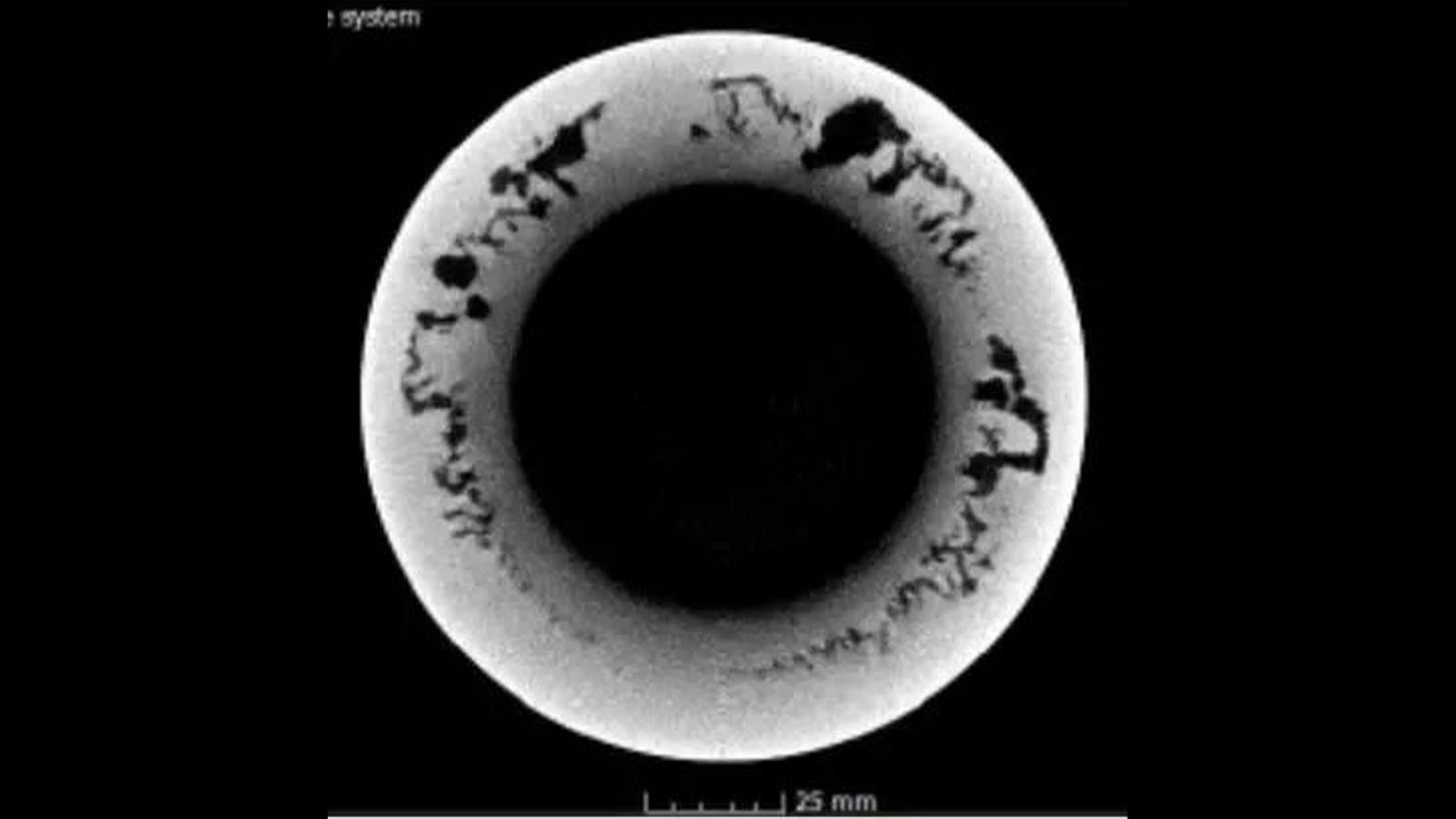

铸铝转子中需要铸造的部分是鼠笼和两侧短路端环,但如果工艺过程控制不当,铸造部分内部会产生气孔、夹渣、裂纹等缺陷。

转子是要高速旋转的,如果铸铝鼠笼或短路端环存在铸造缺陷,且超出标准范围,转子在运行过程中,端环部分就会出现变形、断裂等失效。因此,异步电机对铸铝质量有着很高的技术要求,也就催生了异步机铸铝质量检查的要求。

异步机转子在铸造过程中,从涂层蒸发的气体渗透在熔融金属中,在铸件的表面或内部形成气孔。如果铸铝合金液体中的气体含量过高,则在固化过程中也会形成气孔。

在铸造铝合金凝固过程中,由于温度逐渐降低,金属体积逐渐减小的过程中会产生缩孔。或者无法完全充满铸造腔体,产生缺料。加热过程中,由于厚度不均匀或局部过热,铸件在某个位置缓慢固化,当铸件表面凹入时,体积缩小,产生缩孔。

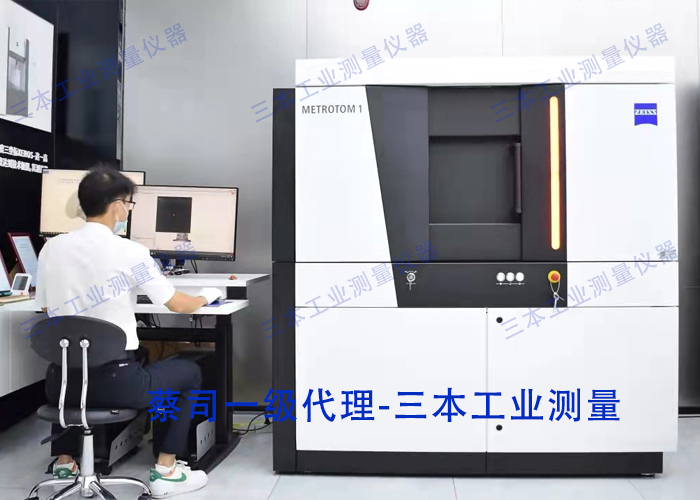

蔡司高精度工业CT,通过大功率射线穿透查看铸铝转子内部质量情况,可用于测试转子短路端环中孔隙的大小和数量,然后通过ZEISS软件对记录的3D数据进行孔隙度的分析和分类。落地仓门便于上下料,具有测量范围大,长时间工作,性能稳定可靠等特点。

当前电驱市场竞争激烈,尤其是在成本方面,研发工程师们需要不断改进生产工艺模式新技术能够量产落地,也需要不断提升良品率,来保障成本不会大幅度攀升。

此时,电机电控企业的质量控制能力成为胜出的关键要素。需要企业对电机电控产品设计效果、装配尺寸以及制造缺陷等能够清晰掌握,及时发现瑕疵,并在每一步的质量控制上都做到更好。

在电控的研发和生产中,通过光镜和电镜联用技术,对金属异物进行采样分析来实现更佳清洁度检测。通过在产线上安装和设置三维光学测量设备来实现对高接触敏感度元器件来料的无接触式检测,通过CT技术探测逆变器内部复杂的连接结构来发现产品装配完成后的虚接、错位的风险。通过CT铸铝转子的内部缺陷,对开发和生产出高性能和低成本的电机电控产品至关重要。

正所谓“工欲善其事,必先利其器”,更优秀的电驱产品离不开更高效有力的检测工具。蔡司正在积极地探索检测与成像技术,发掘自身的百年积淀,为电驱的性能提升和成本优化,提供着更加“趁手的工具”,为行业发展发挥着更大的促进势能。

-

蔡司METROTOM 1500工业CT扫描检测塑料零部件内部2025-06-27 643

-

单相感应电机的等效电路和工作原理2024-06-20 4643

-

异步感应电机和永磁同步电机区别2024-06-13 2864

-

感应电机的加速时间和失速时间2024-02-01 2276

-

ZEISS蔡司工业CT机METROTOM 1500原理2023-11-03 1315

-

交流感应电机与永磁同步电机的区别2023-07-24 2255

-

异步(感应)电机概述2023-03-29 712

-

感应电机和碳刷电机哪个好_无刷电机和感应电机的区别2023-03-12 6616

-

异步感应电机和永磁同步电机的特点2022-10-24 3047

-

直线感应电机与旋转感应电机的区别是什么2021-03-09 3240

-

异步电机和感应电机系统原理2020-02-19 3829

-

什么是感应电机/永磁电机?感应电机/永磁电机优劣分析2020-01-01 19575

全部0条评论

快来发表一下你的评论吧 !