浅析功率半导体IGBT及SiC技术的相关知识

描述

一、IGBT的应用

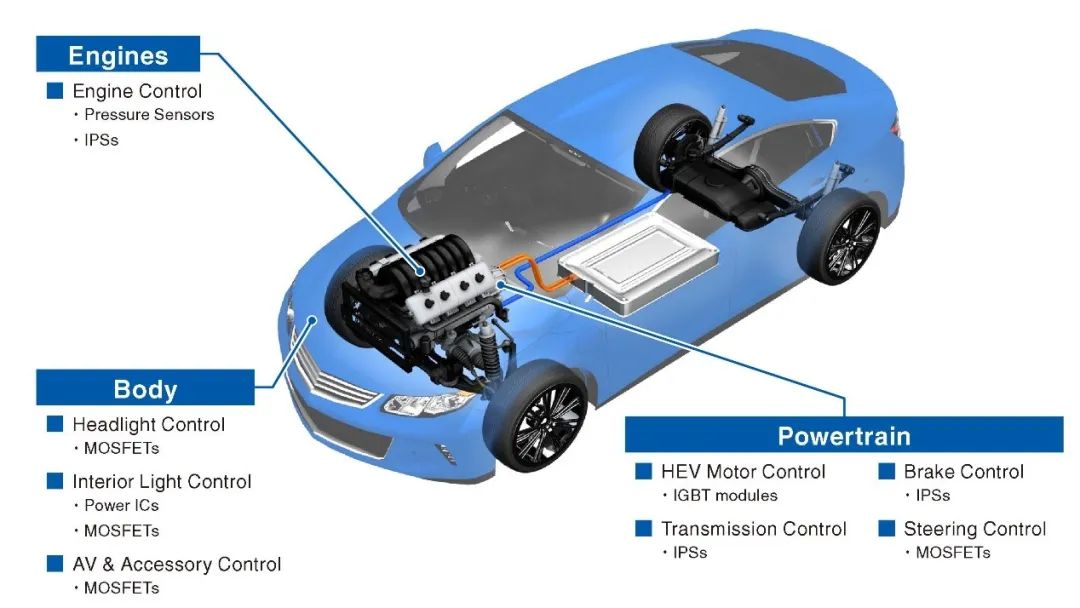

电力电子技术在新能源汽车中应用广泛,是汽车动力总成系统高效、快速、稳定、安全能量变换的基础。新能源汽车中DC/DC拓扑主要应用于车载充电器,AC/DC拓扑主要应用于充电桩,DC/AC拓扑则主要应用于电机控制器。电机控制器用于实现大功率直流/交流变换之后驱动电动机,还可用于捕获再生制动能量并回馈给电池组,是新能源汽车的“心脏”,决定了汽车的功能安全性,高速平稳性和绿色舒适性。

由于新能源汽车对续航里程的高需求,使得电能管理需求更精细化,这些对绝缘栅双极晶体管(Insulated Gate Bipolar Transister,IGBT)、MOSFET、二极管等功率分立器件的需求远高于传统汽车,在新能源汽车中功率半导体占了整车半导体的55%左右。

功率半导体器件作为电能转换、驱动、控制等电力电子装置的基础和核心,是推动电力电子系统转化效率、功率密度、体积重量等方面优化的关键因素之一。

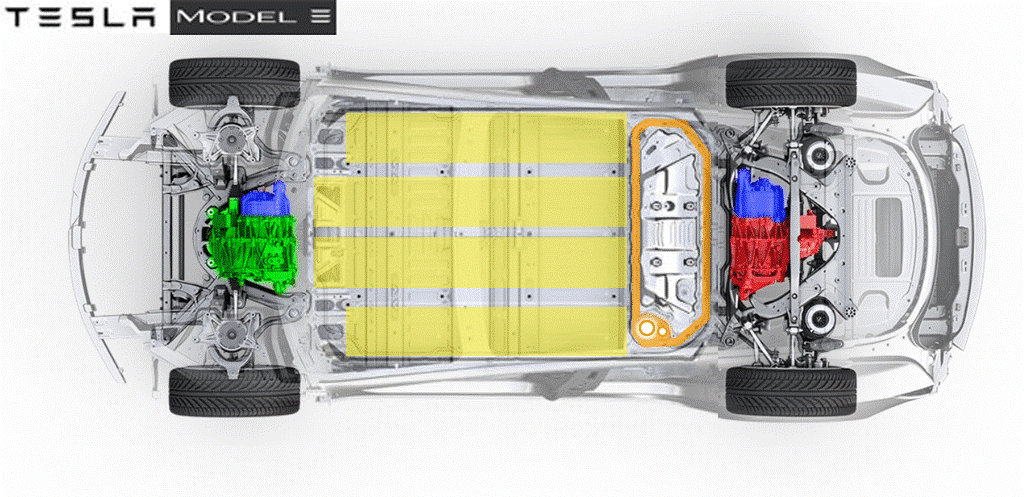

下面来看看功率半导体IGBT的分布,其中红色为后置发动机,绿色为前置发动机。机舱地板下方是四个电池组。逆变器(蓝色)集成在电机外壳中,并与其共享冷却回路。逆变器将电池的直流电转换为电机交流电,也是IGBT模组安装的地方。

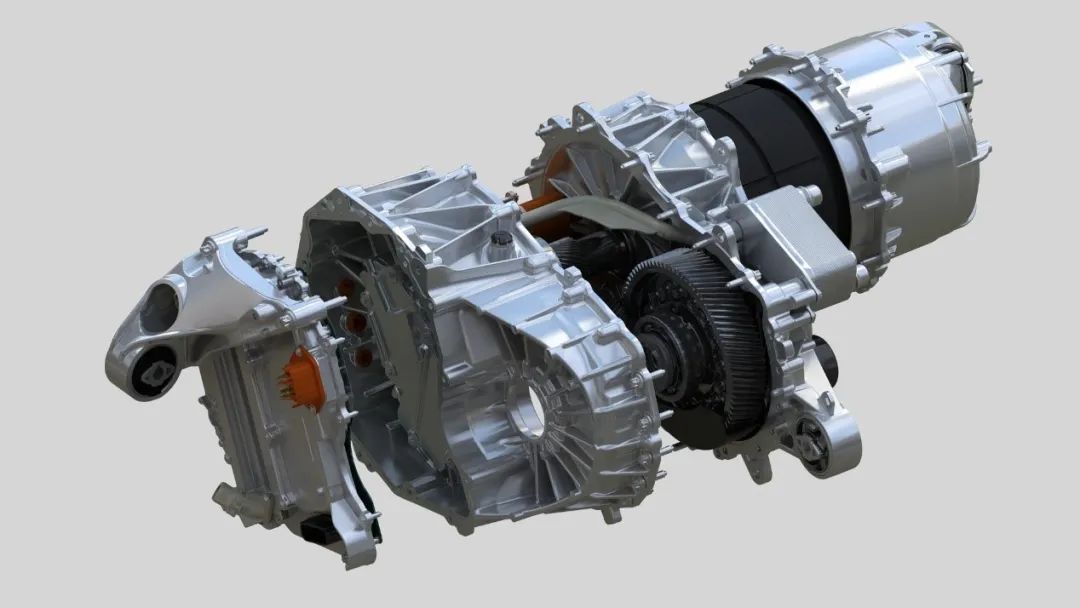

将动力系统单独拆解来看,下图是动力装置:

动力装置爆炸拆解图,其中包括电机(定子和转子),传动部分(齿轮),和控制部分(逆变器):

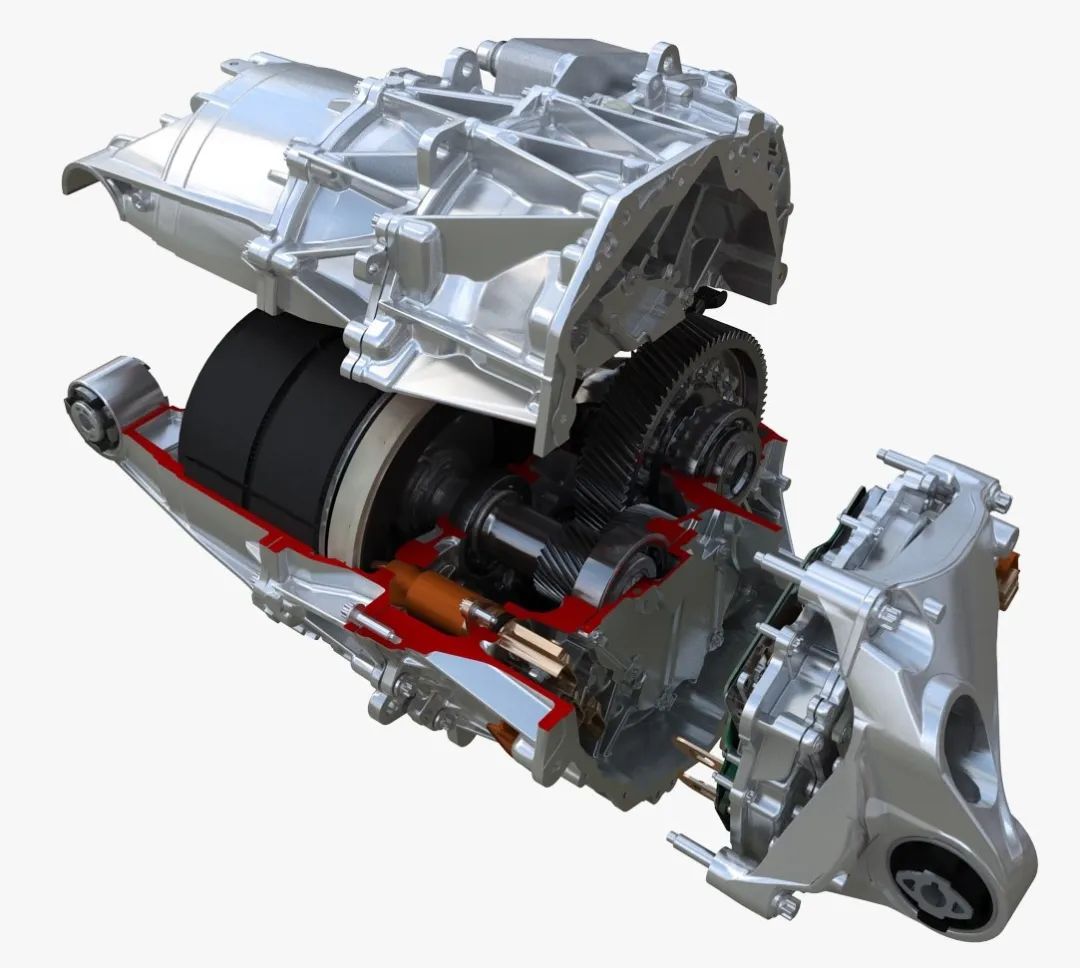

从另一个方向来看动力装置拆解:

下图是传动部分局部细节图:

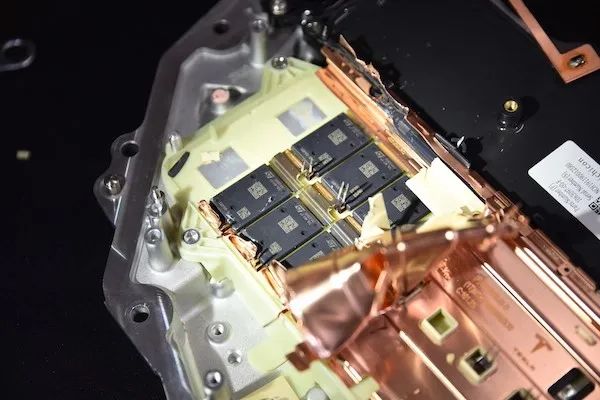

下面这张图就是本文要讲解的重点了——逆变器!也就是功率器件IGBT安装的位置:

新一代的IGBT功率器件如下图所示:

二、IGBT基础知识

1946年1月,远在太平洋彼岸的美国BELL实验室正式成立了一个半导体研究小组,小组内有3名核心成员,分别是Schokley、Bardeen和Brattain,俗称“晶体管三剑客”。

三剑客有自己的研究优势,Bardeen提出了表面态理论,Schokley给出了实现放大器的基本设想,Brattain设计了实验。

在三剑客成立的次年,1947年巴丁(Bardeen)和布莱登(Brattain)发明了点接触(point‒contact)晶体管。接着在1949年肖克莱(Shockley)发表了关于p‒n结和双极型晶体管的经典论文。有史以来的第一个晶体管中,在三角形石英晶体底部的两个点接触是由相隔50μm的金箔线压到半导体表面做成的,所用的半导体材料为锗;当一个接触正偏(forward biased,即对于第三个端点加正电压),而另一个接触反偏(reverse biased)时,可以观察到把输入信号放大的晶体管行为(transistoraction)。

1982年,RCA和GE公司联合研制出了复合型晶体管——绝缘栅双极型晶体管(IGBT)。IGBT兼具金属氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)高输入阻抗和双极晶体管(Bipolar Junction Transistor,BJT)大电流密度的特点,在大功率应用领域拥有显著的优势,一度被称为近乎理想的功率半导体器件。

既然说IGBT集成BJT和MOSFET的优点于一身,那么什么是BJT,什么是MOSFET呢?

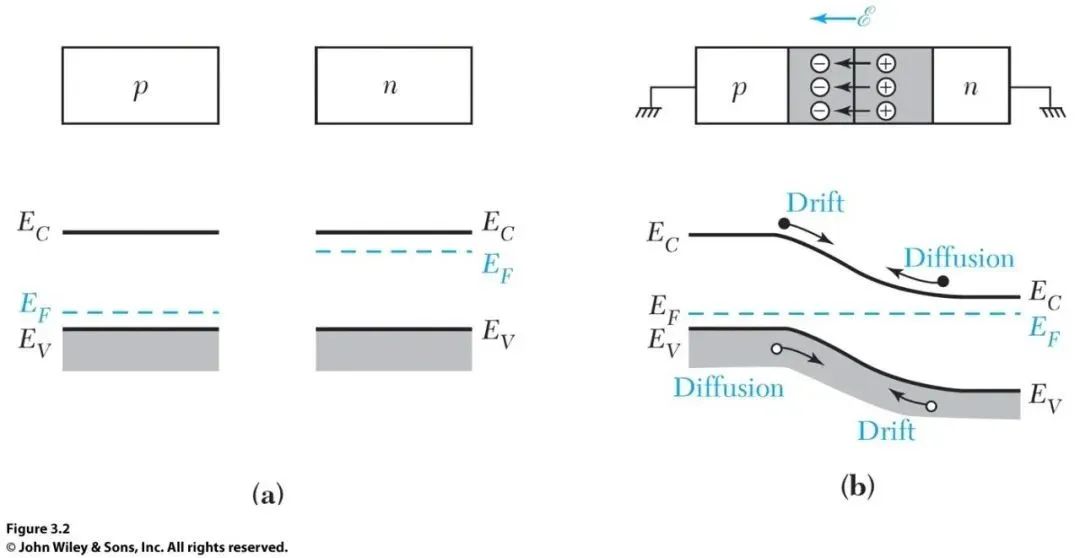

在了解BJT和MOSFET之前,先了解一下什么是P-N结?

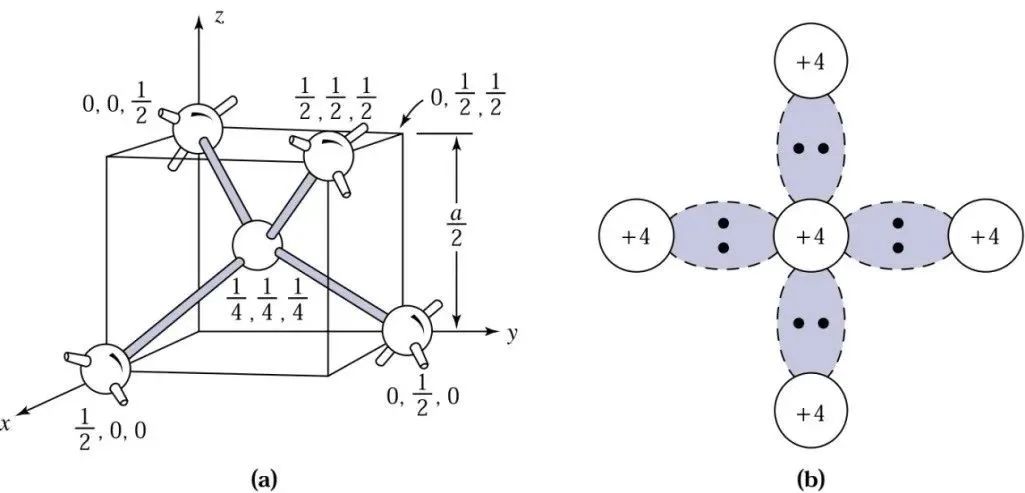

半导体应用离不开硅元素,来看一下硅元素的特点,在元素周期表中,硅排列在第14位,硅原子最外层有4个电子,分别与周围4个原子共用4对电子,这种共用电子对的结构称为共价键(covalent bonding)。每个电子对组成一个共价键。这部分知识初中化学学过,来张图片直观看看:

左边这张图是单晶硅的晶体结构,为金刚石晶体结构。右边这张图是硅原子共用电子的情况,中间一个硅原子和四个硅兄弟共用电子。

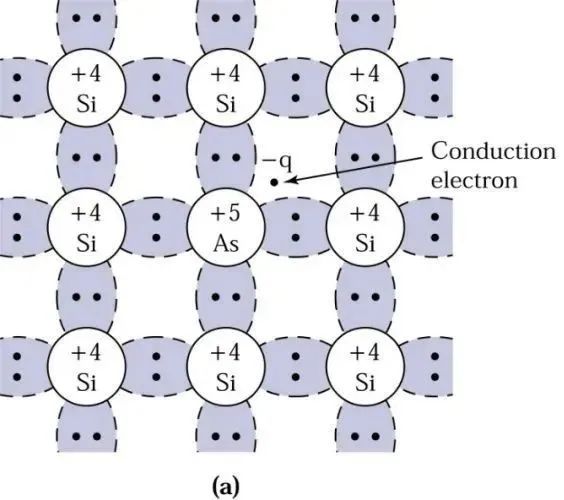

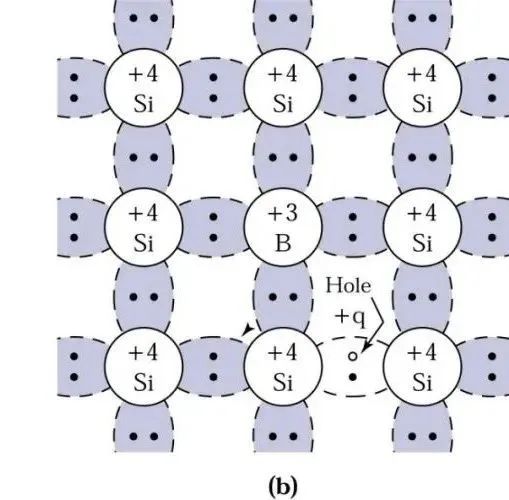

突然有一天,物理学家想到一个问题,要是硅家不是和硅兄弟共用电子,把其他兄弟拉进群会怎样?物理学家有一天把砷兄拉进了群,于是奇迹发生了:

砷兄弟最外层有5个电子,其中4个电子找到了硅家的对象,另外一个电子单着了,这个电子成了无业游民,到处流窜,由于电子带有电荷,于是改变了硅家的导电性。此时的砷原子多提供了一个电子给硅家,因此砷原子被称为施主。

硅家的自由电子多了以后,带负电的载流子增加,硅变成n型半导体。为啥叫N型?在英文里Negative代表负,取这个单词的第一个字母,就是N。 同样,物理学家想,既然可以拉电子多的砷元素进群,那么是否也可以拉电子少的硼原子进群?于是物理学家把硼原子拉进来试试。

由于硼原子最外层只有3个电子,比硅少一个,于是本来2对电子的共价键现在成了只有一对电子,多了一个空位,成了带正电的空穴(hole)。此时的硅基半导体被称为p型半导体,同样P来自英文单词Positive(正极)的首字母,而硼原子则被称为受主。

由p型半导体和n型半导体接触形成的结称为PN结。

举个例子,P型半导体是一块正方形的泥巴,这个泥巴里有很多孔洞(空穴),类似于我们看到的龙虾洞。N型半导体也是一块正方形的泥巴,这个泥巴中藏了很多龙虾(自由电子)。当我们把这两块泥巴贴在一起的时候,龙虾就会往龙虾洞的方向爬(电子漂移)。在电子的漂移下,PN结中形成电流。

再说一说晶体管的功能,晶体管(transistor,是转换电阻transfer resistor的缩写)是一个多重结的半导体器件。通常晶体管会与其他电路器件整合在一起,以获得电压、电流或是信号功率增益。

在电路中晶体管的主要作用是当作开关。可利用小的基极电流在极短时间内改变集电极电流由关(off)成为开(on)(反之亦然)。关是高电压低电流,开是低电压高电流。

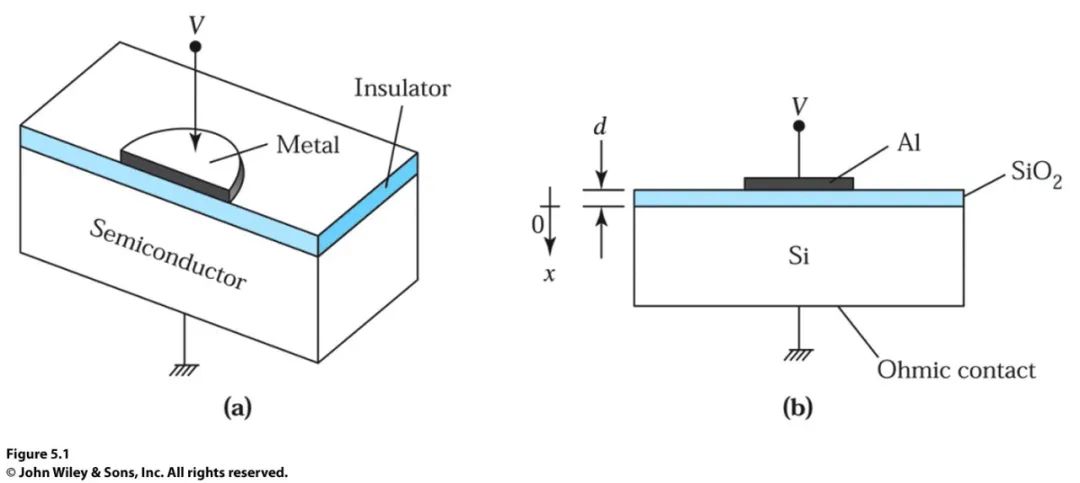

双极型晶体管(bipolartransistor),或称双极型结晶体管(bipolar junction transistor,BJT)这个如何理解呢?

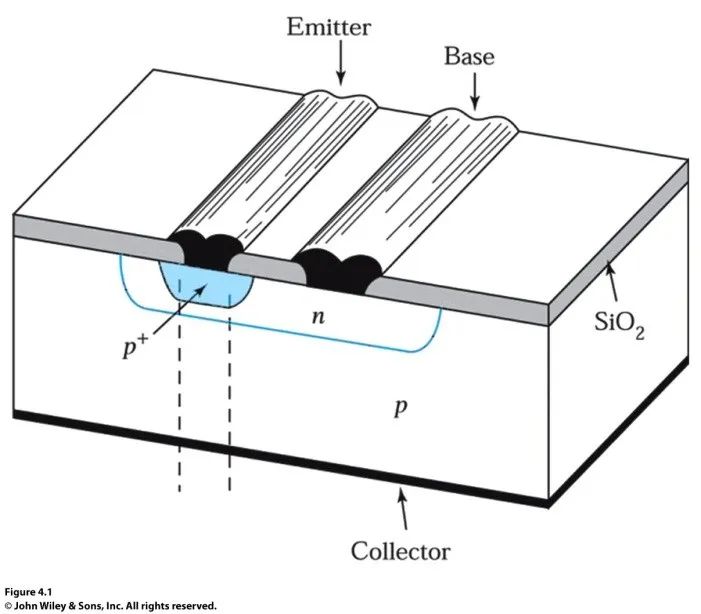

双极型晶体管(bipolar transistor)的结构:双极型器件是一种电子与空穴皆参与导通过程的半导体器件,由两个相邻的耦合p‒n结所组成,其结构可为p‒n‒p或n-p-n的形式。

下图为p‒n‒p双极型晶体管的透视图,其制造过程是以p型半导体为衬底,利用热扩散的原理在p型衬底上形成一n型区,再在此n型区上以热扩散形成一高浓度的p+型区,接着以金属覆盖p+、n以及下方的p型区形成欧姆接触。

下图为p‒n‒p双极型晶体管,具有三段不同掺杂浓度的区域,形成两个p‒n结。浓度最高的p+区称为发射区(emitter,以E表示);中间较窄的n型区域,其杂质浓度中等,称为基区(base,用B表示),基区的宽度需远小于少数载流子的扩散长度;浓度最小的p型区域称为集电区(collector,用C表示)。各区域内的浓度假设均匀分布,p‒n结的概念可直接应用在晶体管内的结上。

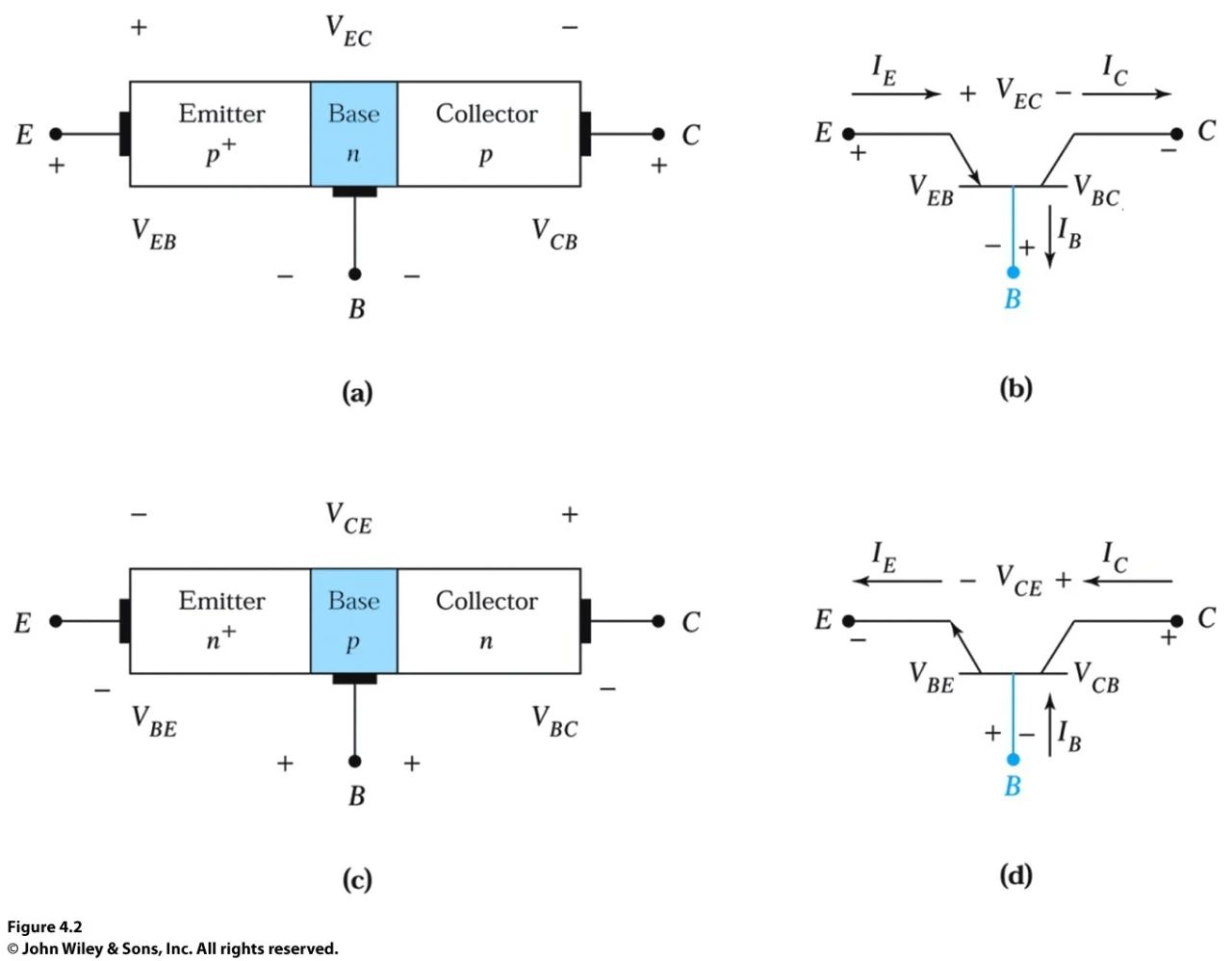

了解了BJT后,再来了解下MOSFET的定义。先了解MOSFET的前半部分,也就是MOS器件。

金属‒氧化物‒半导体(MOS)电容在半导体器件中占有重要的地位,它是研究半导体表面特性最有用的器件之一,它也是先进集成电路中最重要的MOSFET器件的枢纽。

理想MOS电容:MOS电容的透视结构如下图所示,为其剖面结构,其中d为氧化层厚度,而V为施加于金属平板上的电压。当金属平板相对于欧姆接触为正偏压时,V为正值;而当金属平板相对于欧姆接触为负偏压时,V为负值。

MOSFET有多种缩写形式,如IGFET (insulated‒gate field‒effect transistor)、MISFET (metal‒insulating‒semiconductor field‒effect transistor)、MOST (metal‒oxide‒semiconductor transistor)等。

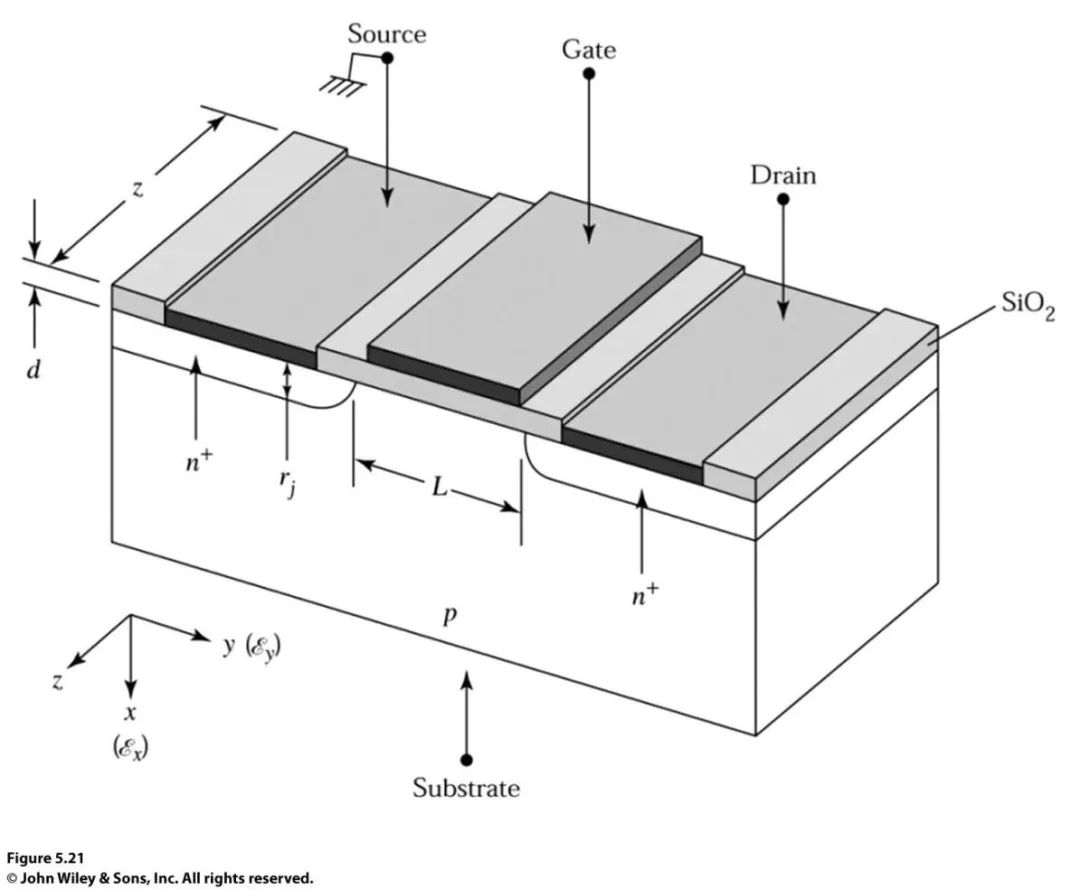

n沟道MOSFET如下图,它是一个四端点器件,由一个有两个n+区域(即源极与漏极)的p型半导体组成。对于p沟道MOSFET,衬底和源、漏区的掺杂类型分别为n和p+。

氧化层上的金属称栅极(gate),高掺杂或结合金属硅化物如WSi2的多晶硅可作栅电极,第四个端点为连接至衬底的欧姆接触。

基本器件参数有沟道长度L(两个n+‒p结间的距离)、沟道宽度Z、氧化层厚度d、结深度rj以及衬底掺杂浓度NA。器件中央即为MOS电容。

MOSFET的基本特性:MOSFET中源极接点作为电压参考点。栅极无外加偏压时,源极到漏极电极间可视为两个背靠背相接的p‒n结,而由源极流向漏极的电流只有反向漏电流。

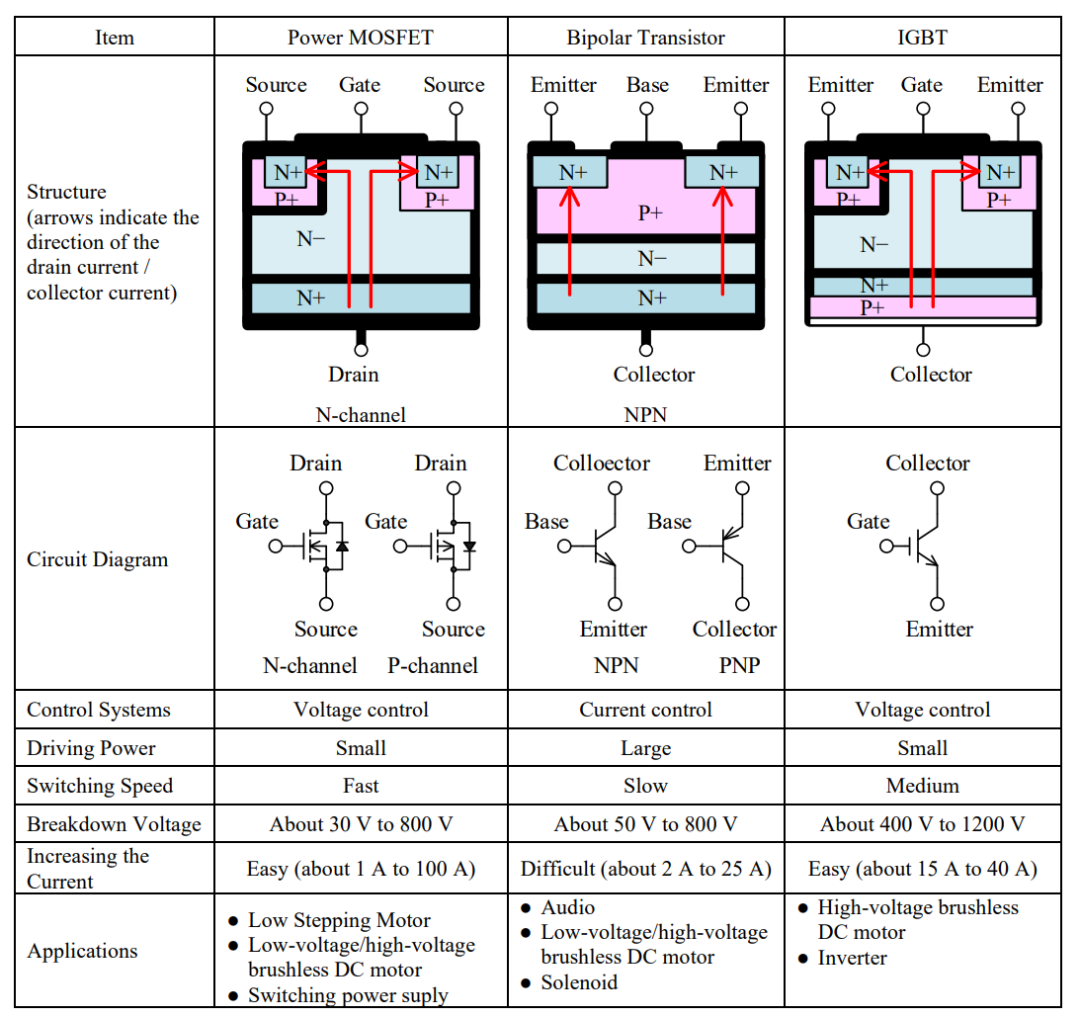

这些定义读起来有些绕口,总体功能类似与一个水龙头开关,可以控制水流流向及大小,在内部结构上,可以通过下图来看MOSFET、BJT及IGBT内部结构差异:

三、IGBT的内部结构

说了这么多,IGBT模块是如何制造的?技术难点在哪呢?

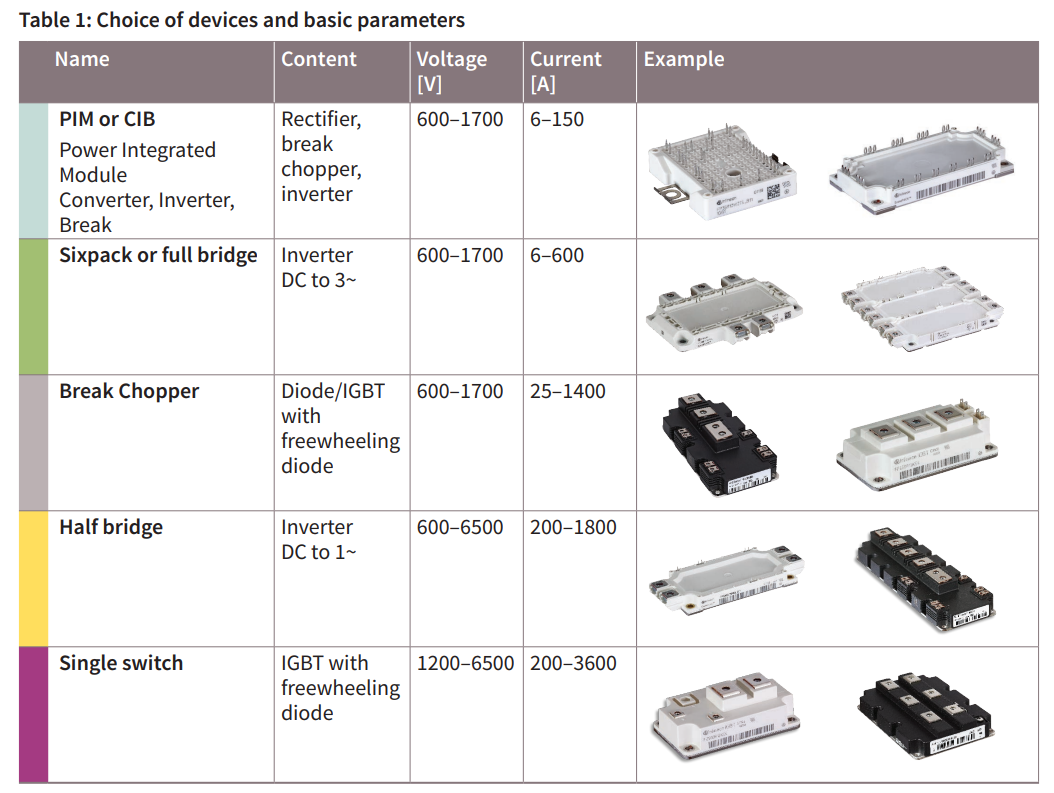

下图是几款典型的IGBT模块:

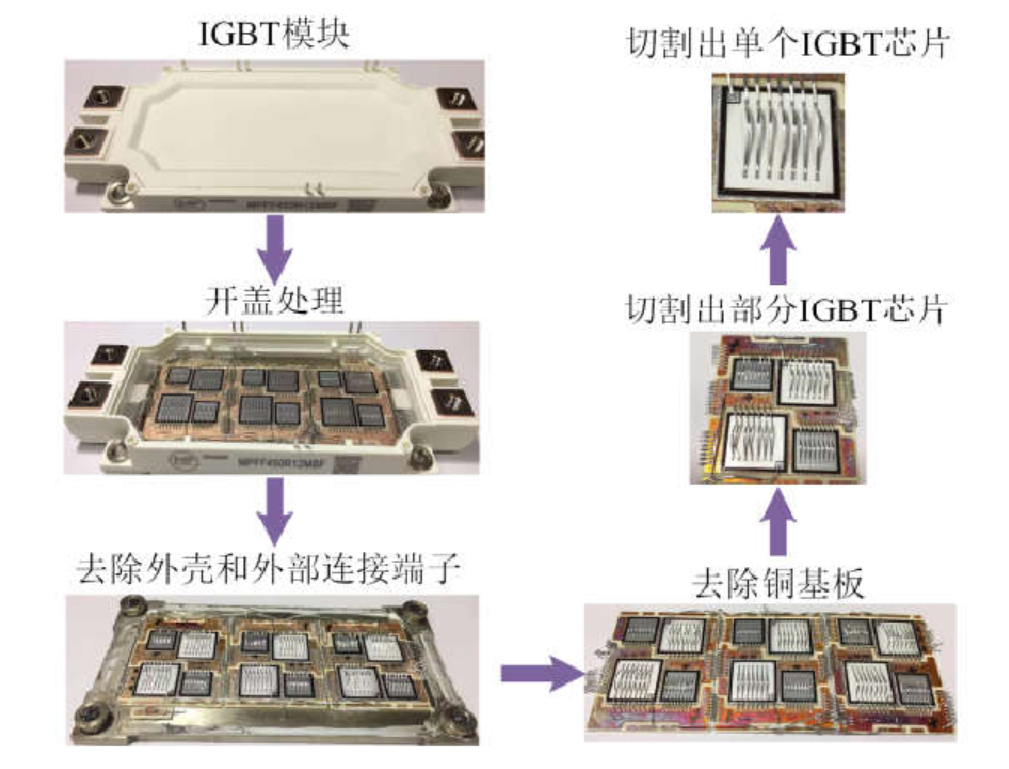

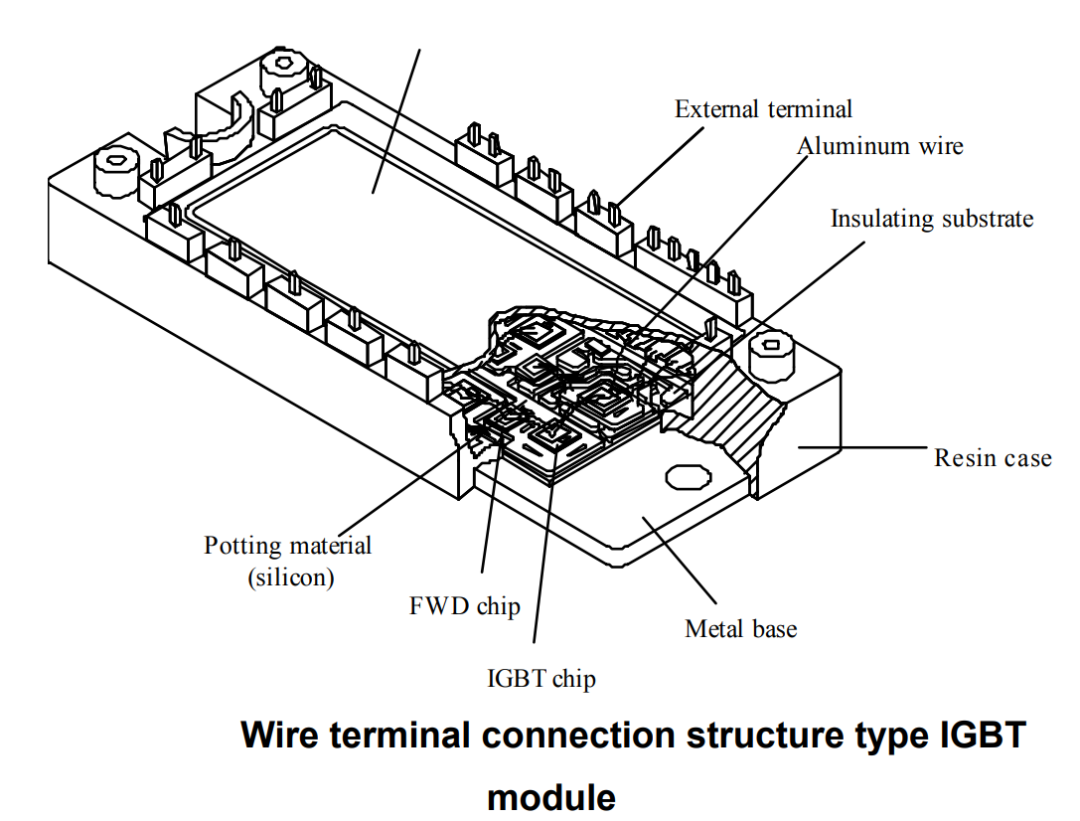

对其中一款IGBT模块进行拆解,IGBT模块内部结构如下图所示,在制造过程中主要可以分为两部分,一部分是IGBT芯片的封装及测试,另一部分是IGBT芯片的设计及制造:

如果对IGBT模块的结构进一步细分了解,IGBT模块主要分以下几部分:

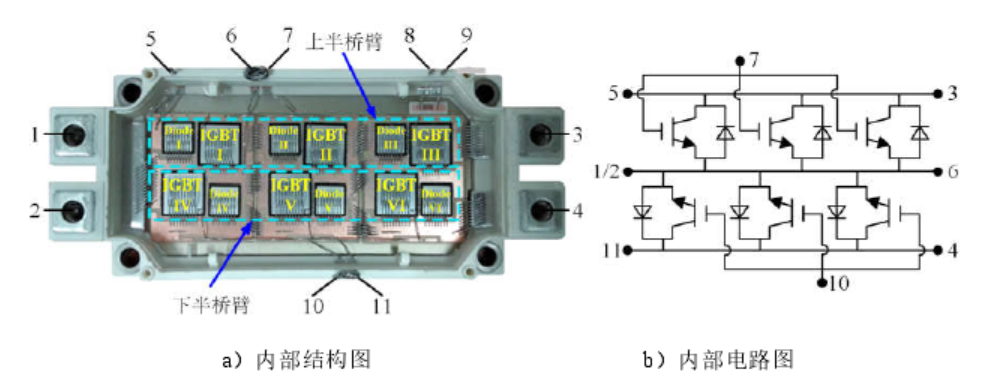

IGBT模块主要包括以下几个互连结构层:

(1)芯片:包括IGBT芯片和二极管芯片,它们是IGBT模块的核心结构。

(2)直接敷铜陶瓷基板(DirectCopperBonded,DCB):包括上铜层、陶瓷基板层和下铜层三个部分。上铜层的正面根据需求刻蚀成了电路,可以为IGBT芯片的集电极、发射极和栅极等电极提供中转以及互连。陶瓷基板层常采用氧化铝或者氮化铝材料制成,它主要是为芯片和其下部的结构层提供绝缘,同时为芯片和上铜层提供支撑和散热。下铜层的主要作用是为各个芯片提供散热路径。

(3)铜基板:它可以为芯片提供散热通道,同时为其上部的结构层提供支撑。

(4)焊料层:主要起到了连通芯片、直接敷铜陶瓷基板的上铜层、直接敷铜陶瓷基板的下铜层和铜基板的作用。

(5)Al键合线:通常采用多根并联的方式,键合线一端键合于芯片上,另一端键合于直接敷铜陶瓷基板的上铜层。Al键合线的主要作用是实现芯片与外部连接端子之间的互连。

(6)Al金属化层:具有延展性好,导电性能优等特点,促成了IGBT芯片与Al引线的键合。

(7)外部连接端子:包括发射极母排和集电极母排,它们一端跨接在直接敷铜陶瓷基板的上铜层,另一端裸露于器件外部,主要实现IGBT芯片与外部电路的互连。

(8)硅胶:用于保护各互连结构层免受外部酸碱腐蚀,同时可以保护各互连结构层免受振动冲击。

(9)外壳:包括由环氧树脂制成的侧框和上部的管盖,可以保护IGBT模块内部的互连结构层免受外部环境的影响。

四、IGBT模块封装技术

在讲解IGBT模块制造环节时,我们先了解IGBT模块的封装部分。

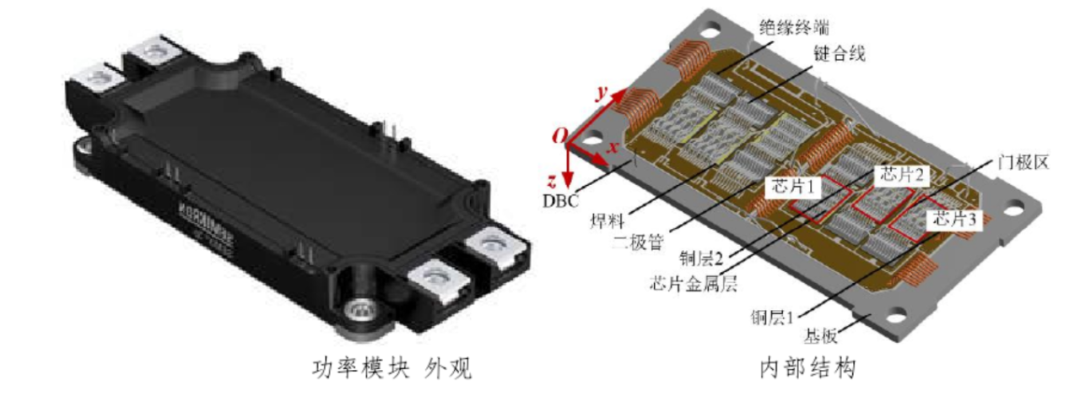

典型功率模块的外观及截面如下图所示,其中上铜层布置功率半导体/二极管芯片/键合线等电气部分,由DBC提供电路布局、绝缘、传热、机械支撑等功能,散热基板向上支撑衬板,向下与散热介质接触。传热路径上主要部件依次为功率芯片、芯片焊料、上铜层、陶瓷、下铜层、DBC焊料与基板。

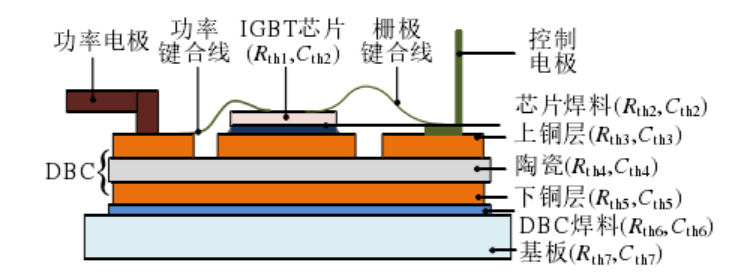

下图是一款IGBT模块的内部结构,在IGBT模块内部集成了6个IGBT芯片,分别命名为IGBTⅠ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ。这6个IGBT芯片分为上、下两个半桥臂,其中,IGBTⅠ、Ⅱ、Ⅲ并联连接组成上半桥臂,IGBT Ⅳ、Ⅴ、Ⅵ并联连接组成下半桥臂,两个半桥臂之间串联连接。每个IGBT芯片的两端反并联有1个二极管,用于实现续流。

在解决IGBT封装问题上,大部分精力集中在解决IGBT模块的散热上,毕竟任何功率器件在温度过高的环境下更容易老化失效。

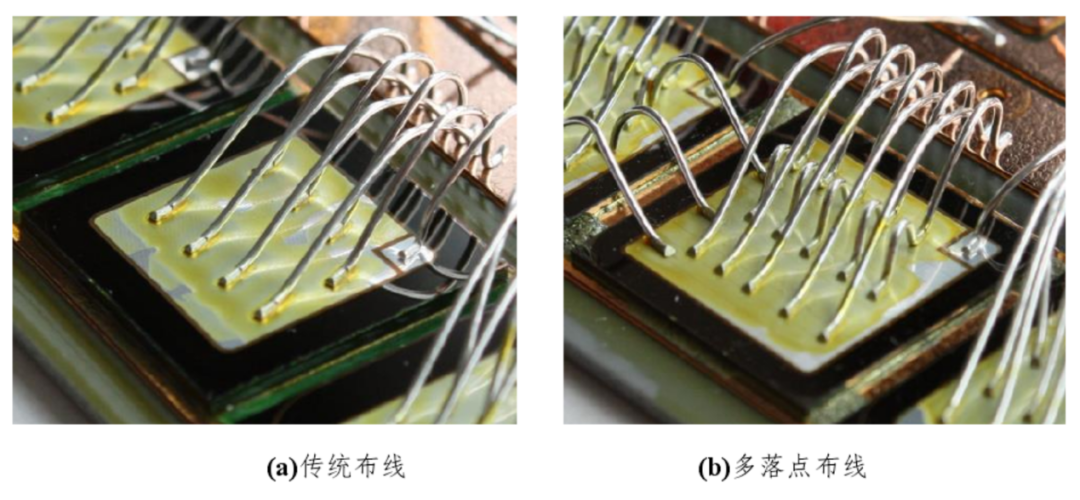

在IGBT的封装结构优化上,主要从两方面进行了考虑,一方面就是封装过程中引线键合方式,俗称绑定(英文Bonding的读音),另一方面就是芯片的布局方式优化。

在引线键合方式的优化上,绑定落点数量的增加有利于降低芯片金属层中落点周围的电流密度,当新增一个落点后,芯片金属层的最大电流密度降低了20%,这使得功率循环性能提高了4倍。自此,多落点绑定线结构在高电流大面积芯片中广泛采用。

为了有效缓解绑定落点的热应力,多样化的绑定线布局方式可用于降低芯片温度。ABB公司提出了一种多落点绑定线结构,它与传统布线之间的对比如图所示。

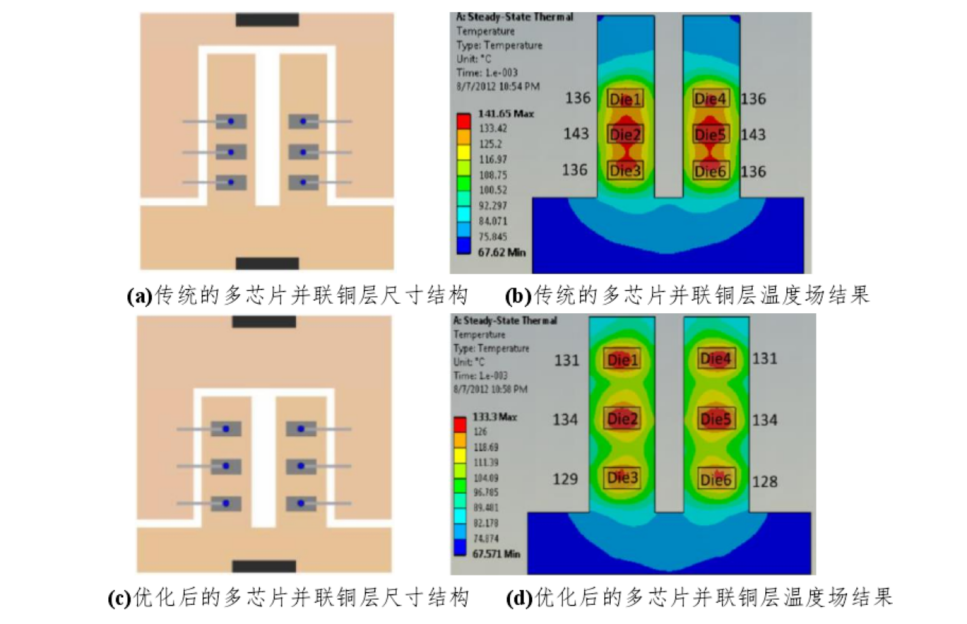

根据对IGBT模块芯片不同布局方式进行热力学仿真分析发现,IGBT芯片在不同布局方式下,散热情况存在差异:

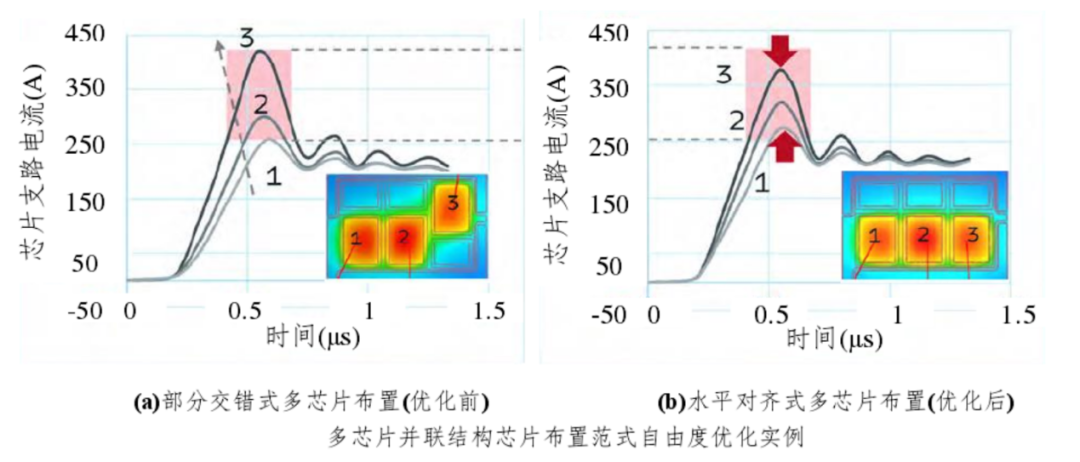

因此,国内外学者在电控功率模块封装布局热优化上进行了初步实践。针对多芯片并联结构调整芯片的位置,使其离射极电极位置更近,芯片布置从部分交错式改为水平对齐式,从而使芯片支路电流不均衡度从50%降低到33%。

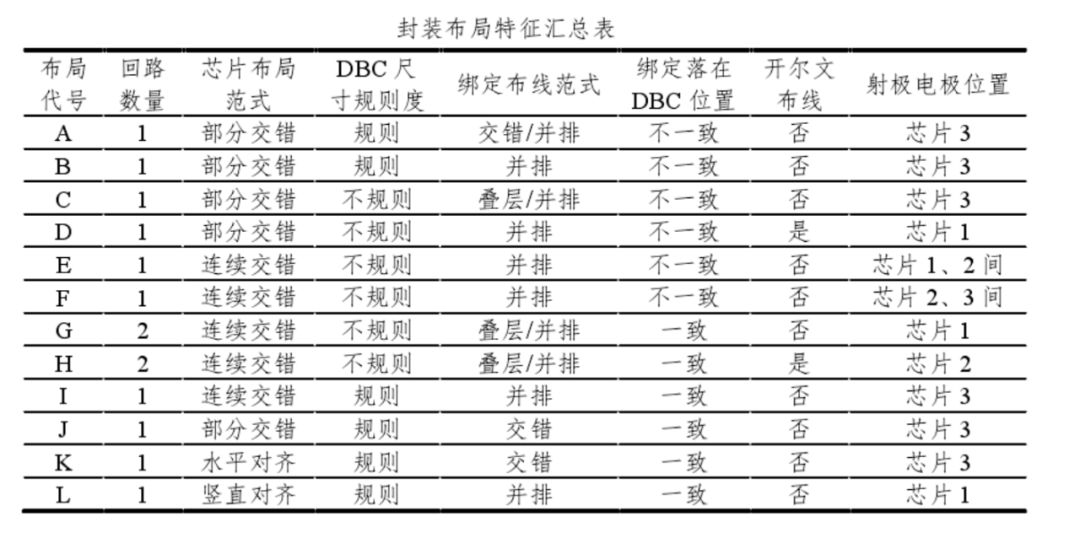

根据不同产品的设计,布局设计自由度有回路数量、芯片布局范式、DBC尺寸、绑定布线范式、绑定DBC落点位置、开尔文布线、射极电极位置等。

下图是不同公司IGBT模块芯片布局方式:

通过汇总了各模块的封装布局特征,归纳可知绑定线含并排式、交错式、叠层式,多芯片布局含部分交错式、连续交错式、水平对齐式、竖直对齐式等。

其中图(g)(h)采用多芯片布局采用双回路结构。图(d)多芯片间采用了串联式开尔文布线结构。图(g)射极电极设立在芯片1之下。

通过对IGBT芯片布局的优化,可有效降低芯片支电流,降低单芯片发热量,下图是将3片芯片布局方式进行优化后,芯片支路电流的变化。

五、IGBT芯片制造技术

功率器件IGBT模块芯片生产流程长,工艺复杂,细节较多,但整理工艺流程如下图所示:

1.基板

IGBT基板是P-N结

2.B+注入

使用离子注入设备,对P-N结进行离子注入

3.绝缘膜形成

通过CVD形成掩膜绝缘层

4.掩膜用绝缘膜加工

通过刻蚀和去胶处理绝缘膜

5.P+注入

使用离子注入设备进行P离子注入

6.形成沟槽

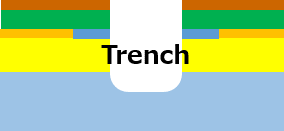

通过刻蚀形成沟槽

7.形成绝缘膜

再次通过CVD形成绝缘膜

8.绝缘膜加工

通过刻蚀和去胶处理绝缘膜

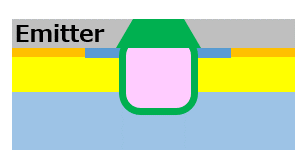

9.形成Emitter电极

通过溅射或蒸镀形成电极

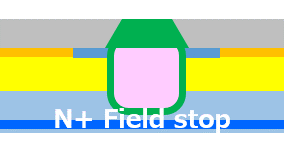

10.形成P+FS层

通过离子注入设备形成P+FS层

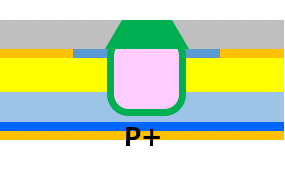

11.形成B+(Collector)

通过离子注入设备形成B+(Collector)

12.形成Collector

通过溅射或蒸镀形成Collector

通过上述工艺,完成了一个标准的IGBT芯片的制造流程。

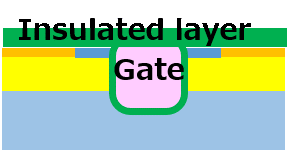

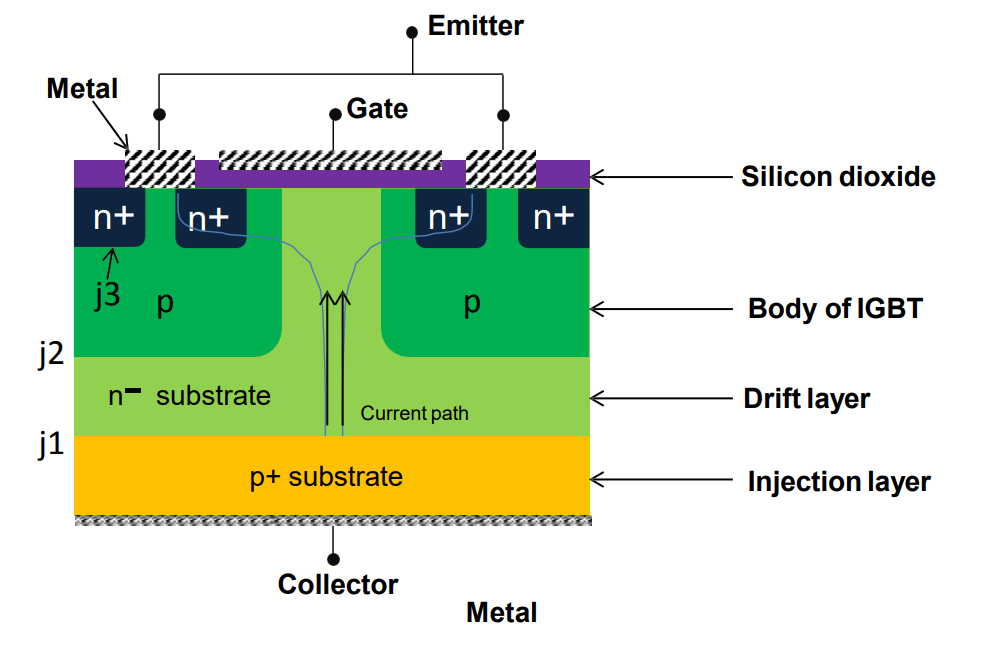

下图是详细IGBT芯片内部结构:

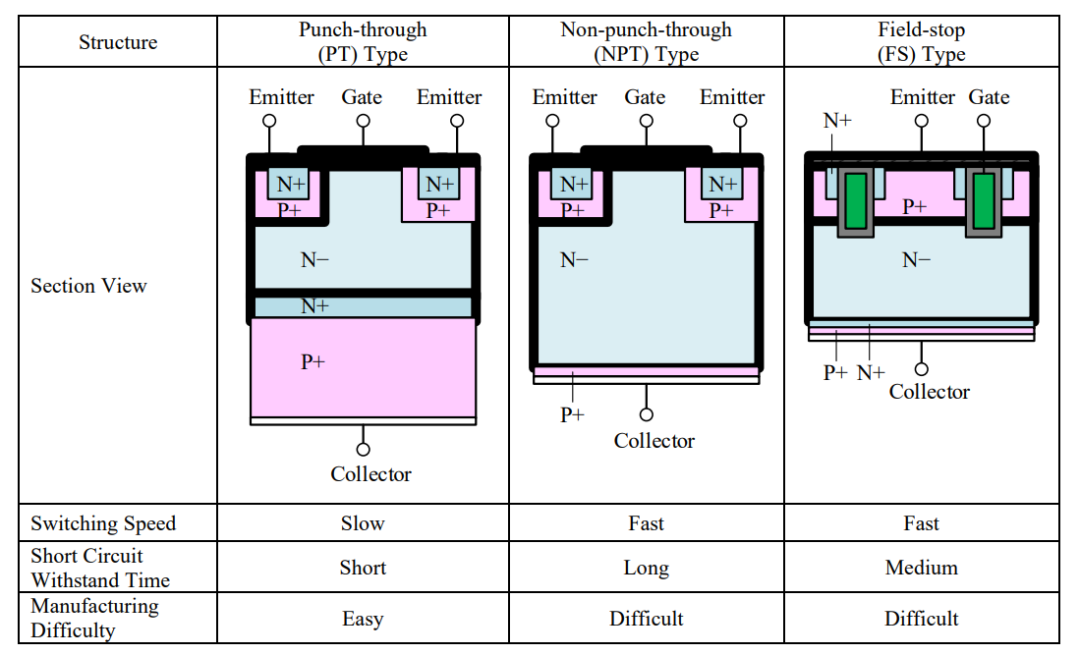

根据对IGBT芯片内部结构设计的不同,又可分为PT型、NPT型、FS型,如下图所示:

六、SiCIGBT优势及应用

目前报道的Si IGBT最高耐压是8.4kV,并且已经非常接近Si器件的极限。同时,工作频率和结温也是限制Si IGBT的主要因素之一。

碳化硅(SiliconCarbide,SiC)绝缘栅双极晶体管(Insulated Gate Bipolar Transistor,IGBT)在超高压电力传输系统等超高压应用领域具有广泛的应用潜力。

SiC于1823年在斯德哥尔摩karolinska大学的化学实验室中被Jons Berzelius教授发现。1987年,美国CREE报导了其制造的6H-SiC单晶,宣布SiC正式进入了一个高速发展的时代,CREE也成为全球第一家制造和销售SiC晶片和器件的公司。

2001年推出第一款商业SiC二极管器件,SiC开关管器件逐渐成熟,SiC结型场效应管(Junction Field Effect Transistor,JFET)、金属氧化层半导体场效应管(Metal-Oxide-Semiconductor Field Effect Transistor,MOSFET)的开发逐步从实验室研发阶段进入商业化阶段。JFET器件和MOSFET器件为单极型器件,其开关速度高,主要适用于0.6kV~10kV 的范围,双极结型晶体管(Bipolar Junction transistor,BJT)、绝缘栅双极型晶体管(InsulatorGate Bipolar Transistor,IGBT)、门极可关断晶闸管(Gate Turn-off Thyristor,GTO)为双极型器件,适用于10kV以上高压范围。

2006年发布了世界首款SiC商业化开关器件JFET器件。2008年分别发布了首款SiC BJT器件和常关型的SiC JFET。但MOSFET器件的产品化一直处于空白之中。随着工艺技术的发展尤其是栅氧界面处理技术的成熟,2010年Cree和Rohm推出了平面栅MOSFET产品。

2015年Rohm从原来的平面栅MOSFET切换技术路线成为了双沟槽栅MOSFET,Infineon于2017年发布了沟槽栅MOSFET产品。

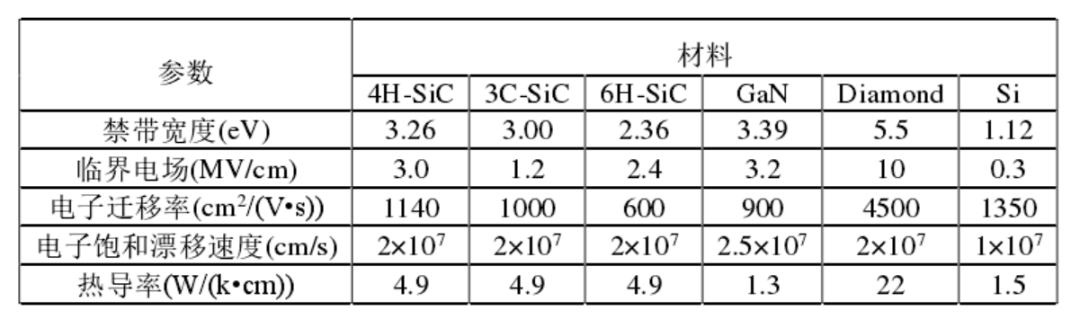

下表中列出了几种常见半导体的材料特性,从中可以看出4H-SiC的禁带宽度是Si的约3倍,同一温度下SiC拥有更低的本征载流子浓度;临界电场约10倍,使SiC可以耐受更高的电压;饱和漂移速度约2倍,使SiC器件具有高速、高频的特性优势;热导率约3倍,使SiC器件可以在更高的温度下工作,减小散热系统体积从而减小整机体积。

同时,虽然SiC是化合物半导体材料,但是仍然可以在其上通过热氧化的方法形成二氧化硅(SiO2)层,这对于制造SiC栅控型器件非常有利。以上种种优势使得SiC和氮化镓(GalliumNitride,GaN)、金刚石材料(Diamond)一起被誉为发展前景十分广阔的第三代半导体材料。

得益于SiC优良的材料特性,SiC IGBT在超高压(≥15kV)应用领域具有不可替代的地位,例如电力传输、电力存储、超高压电网接口等超高压电力传输系统,以及舰船全电推进系统中的电能管理系统、全电推动航天器。

目前,SiC IGBT已经成为各国半导体研究工作的重点。

七、SiCIGBT的内部结构

碳化硅MOSFET是目前碳化硅器件中最受关注的开关型器件,主要功率器件的企业(Cree、ST、Rohm、Infineon等)都推出了相关的产品。每代产品都在元胞设计、导通压降以及栅极驱动电压方面不断进步。其中Cree和ST专注于平面栅MOSFET的开发,Rohm公司推出了第一代和第二代平面栅MOSFET之后推出了第三代的沟槽栅MOSFET,亦采用了沟槽栅MOSFET。MOSFET器件的发展趋势就是更小的比导通电阻。

随着材料生长和工艺的逐步成熟,SiC逐步应用于垂直功率器件。然而早期由于受到SiC离子注入工艺水平的制约,研究人员采用外延掺杂的方式来生长MOSFET的N+区和P阱区。由于沟槽型MOSFET工艺较为简单,1993年该工艺成为最先被用于研制SiC MOSFET器件。

由于沟槽型MOSFET耐压较低,并且随着离子注入和高温退火激活工艺的不断成熟,研究重点又从沟槽型MOSFET变为平面栅双注入MOSFET(DMOSFET)。

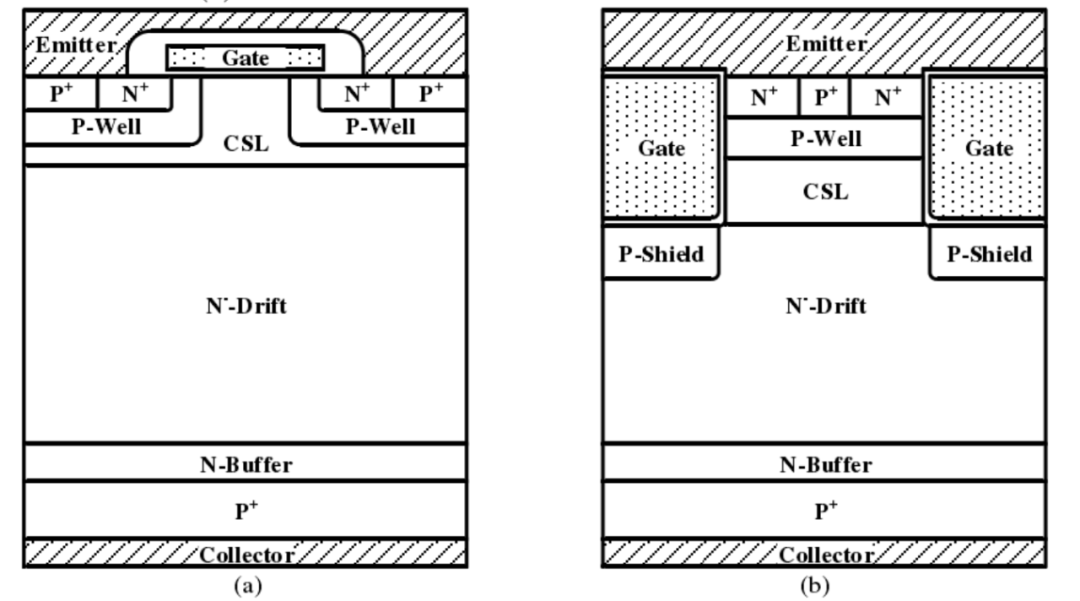

传统N沟道穿通型SiC IGBT器件的元胞结构如下图所示,其中(a)是平面型结构, (b)是沟槽型结构。

在芯片制造时,碳化硅材料中N型离子注入工艺,常见掺杂离子包括氮离子(N)和磷离子(P)。针对碳化硅材料中P型离子注入,常见的掺杂离子包括铝离子(Al)和硼离子(B)。

离子注入工艺后,注入区域产生大量的缺陷,且掺杂离子大部分处于原子间隙位置,未能产生有效地激活,因而需要退火工艺对缺陷进行修复。

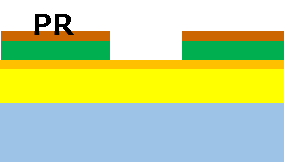

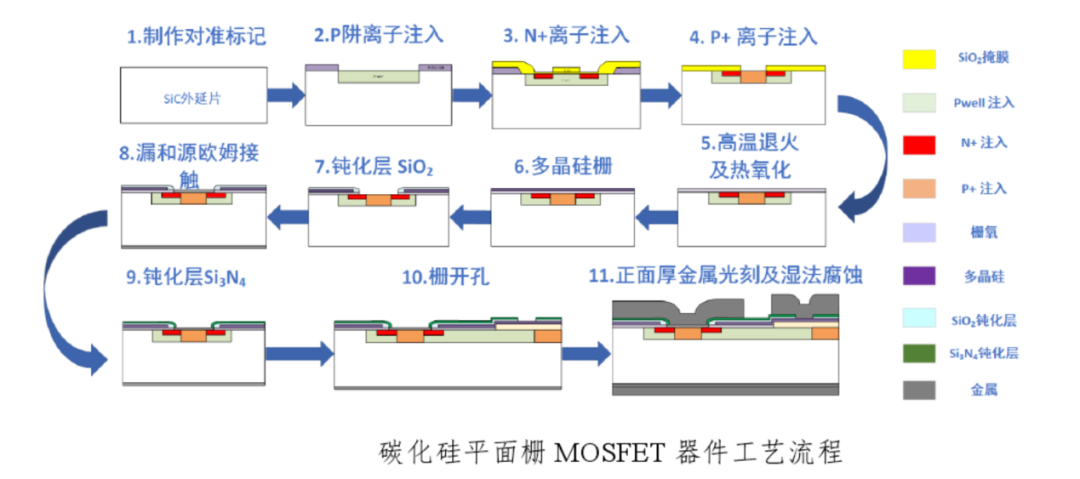

碳化硅平面栅MOSFET器件的工艺如下图所示。

第一个工序需要在外延片上进行对准标记的制作,且需要使用该对准标记与后面的图形进行对准。第二至第四个工序,都需要离子注入工艺。离子注入工艺决定了结的形貌和相互关系,在平面栅MOSFET中尤其重要。

第二个工序利用Al元素进行P阱的离子注入。

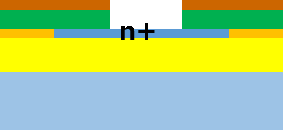

第三个工序利用N元素进行N+的离子注入。

第四个工序利用Al元素同时进行源区以及结终端区域的离子注入。

第五个工序中需要高温退火和热氧化工艺。

第六个工序工艺生长多晶硅栅及其图形化刻蚀工艺。

第七个工序是钝化层工艺。

第八个工序是欧姆接触工艺。

通过上述主要工艺后,即完成碳化硅平面栅MOSFET器件的制造。

SiC是宽禁带半导体材料,相比Si而言具有更大的禁带宽度,更高的临界击穿场强和热导率等优异的材料特性。因此在相同条件下,SiC电力电子器件具有更高的阻断电压,更大的输出功率、更高的工作频率以及更好的温度特性等优势。

八、总结

随着SiC MOSFET器件逐步使用,对其技术性能的要求越来越高,其中器件的可靠性成为关注重点。从平面栅和沟槽栅的对比来看,平面栅MOSFET由于不存在栅槽,因此其可靠性相对优异。在市场上,平面栅MOSFET已逐步进入市场,甚至部分进入了电动车领域,而沟槽栅MOSFET正在进行可靠性的测试。

如今使用碳化硅MOSFET体二极管作为续流二极管的场合越来越多,而其体二极管由于为PN二极管,因此其开启电压较高,会带来较高的导通损耗。同时PN二极管也会在高温使用场景中带来较大的反向恢复电荷,导致整机应用的效率降低。

总的来说,在新能源汽车应用越来越成熟的情况下,IGBT的功能及材料的提升也将得到快速发展。

审核编辑:刘清

-

IGBT场效应半导体功率器件导论免费下载2011-11-09 3223

-

功率半导体器件——理论及应用2025-07-11 687

-

深爱半导体 代理 SIC213XBER / SIC214XBER 高性能单相IPM模块2025-07-23 1021

-

第三代半导体材料盛行,GaN与SiC如何撬动新型功率器件2017-06-16 3627

-

报名 | 宽禁带半导体(SiC、GaN)电力电子技术应用交流会2017-07-11 4927

-

【基础知识】功率半导体器件的简介2019-02-26 11299

-

浅析化合物半导体技术2019-06-13 5922

-

碳化硅陶瓷线路板,半导体功率器件的好帮手2021-03-25 2054

-

全球功率半导体市场格局:MOSFET与IGBT模块2022-11-11 11801

-

什么是基于SiC和GaN的功率半导体器件?2023-02-21 10062

-

sic功率半导体上市公司 sic功率半导体技术如何实现成果转化2023-10-18 2024

-

功率半导体冷知识之二:IGBT短路时的损耗2023-12-05 1450

-

功率半导体冷知识:IGBT短路结温和次数2023-12-15 1788

-

功率器件热设计基础(十一)——功率半导体器件的功率端子2025-01-06 1274

-

华大半导体与湖南大学成功举办SiC功率半导体技术研讨会2025-02-28 1113

全部0条评论

快来发表一下你的评论吧 !