LED驱动电路/电压驱动/电流驱动

LEDs

描述

驱动电路定义:

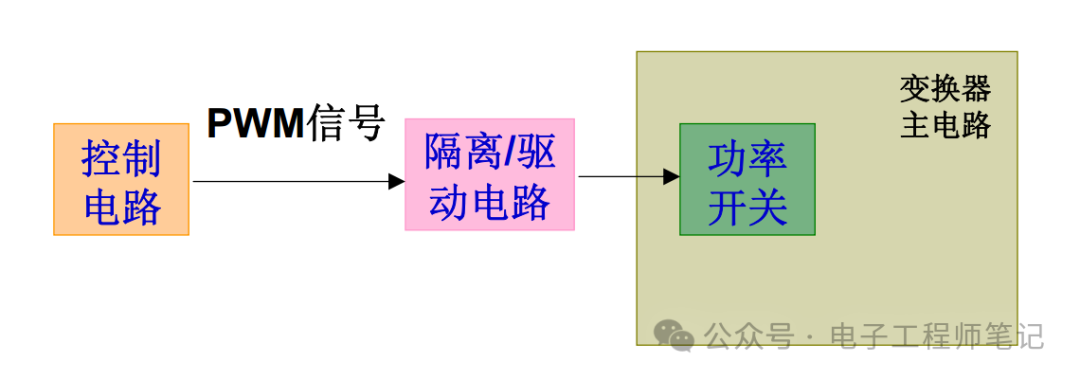

驱动电路(Drive Circuit),位于主电路和控制电路之间,用来对控制电路的信号进行放大的中间电路(即放大控制电路的信号使其能够驱动功率晶体管),称为驱动电路。

驱动电路的作用:将控制电路输出的PWM脉冲放大到足以驱动功率晶体管—开关功率放大作用。

例如:运放+三极管

驱动电路的介绍

基本任务

驱动电路的基本任务,就是将信息电子电路传来的信号按照其控制目标的要求,转换为加在电力电子器件控制端和公共端之间,可以使其开通或关断的信号。对半控型器件只需提供开通控制信号,对全控型器件则既要提供开通控制信号,又要提供关断控制信号,以保证器件按要求可靠导通或关断。

优良的驱动电路对变换器性能的影响:

驱动电路

1.提高系统可靠性

2.提高变换效率(开关器件开关、导通损耗)

3.减小开关器件应力(开/关过程中)

4.降低EMI/EMC

驱动电路隔离措施

驱动电路为什么要采取隔离措施

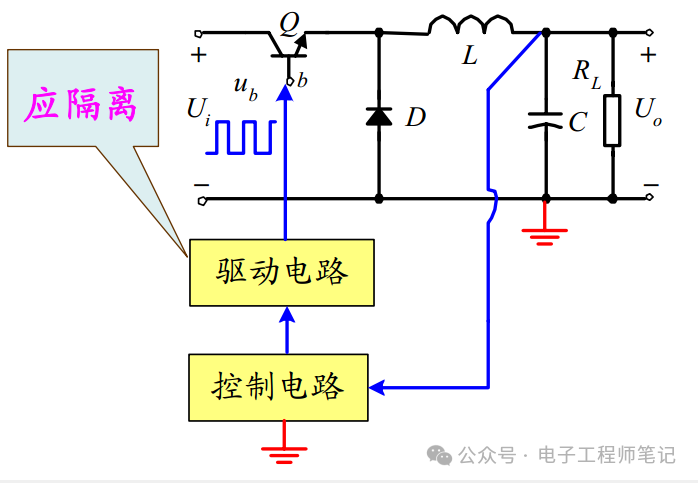

安规问题,驱动电路副边与主电路有耦合关系,而驱动原边是与控制电路连在一起, 主电路是一次电路,控制电路是ELV电路, 一次电路和ELV电路之间要做加强绝缘,实现绝缘要求一般就采取变压器光耦等隔离措施。

驱动电路采取隔离措施的条件

需要隔离

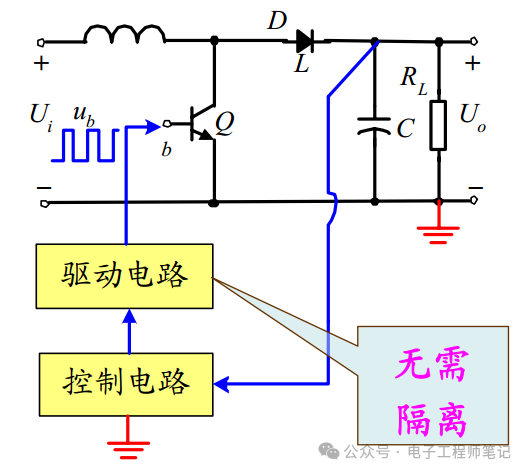

控制参考地与驱动信号参考地(e极) 同—驱动电路无需隔离;

无需隔离

控制参考地与驱动信号参考地(e极)不同—驱动电路应隔离。

驱动电路隔离技术

驱动电路隔离技术一般使用光电耦合器或隔离变压器(光耦合;磁耦合)。 [1] 由于 MOSFET 的工作频率及输入阻抗高,容易被干扰,故驱动电路应具有良好的电气隔离性能,以实现主电路与控制电路之间的隔离,使之具有较强的抗干扰能力,避免功率级电路对控制信号的干扰。

光耦隔离驱动可分为电磁隔离与光电隔离。采用脉冲变压器实现电路的电磁隔离,是一种电路简单可靠,又具有电气隔离作用的电路,但其对脉冲的宽度有较大限制,若脉冲过宽,磁饱和效应可能使一次绕组的电流突然增大,甚至使其烧毁,而若脉冲过窄,为驱动栅极关断所存储的能量可能不够。光电隔 离,是利用光耦合器将控制信号回路和驱动回路隔离开。该驱动电路输出阻抗较小,解决了栅极驱动源低阻抗的问题,但由于光耦合器响应速度较慢,因而其开关延迟时间较长,限制了适应频率。

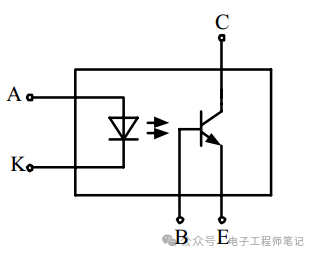

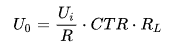

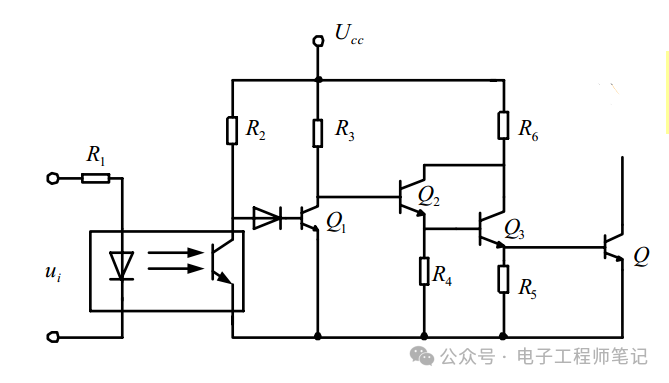

典型光耦内部电路图

光耦指的是可隔离交流或直流信号KCB EA。

1.由IF控制Ic;电流传输比CTR-Current Transfer Ratio

2.输入输出特性与普通三极管相似,电流传输比Ic/IF比三极管“β ”小;

3.可在线性区, 也可在开关状态。驱动电路中, 一般工作在开关状态。

光耦的特点:

光耦基本电路

1. 参数设计简单

2. 输出端需要隔离驱动电源

3. 驱动功率有限

磁耦合-变压器隔离

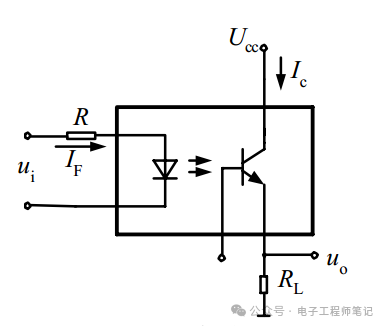

受高频调制的单向脉冲变压器隔离电路

磁耦合:用于传送较低频信号时—调制/解调

磁耦合的特点:

1.既可传递信号又可传递功率

2.频率越高,体积越小-适合高频应用

双极性晶体管驱动电路的要求

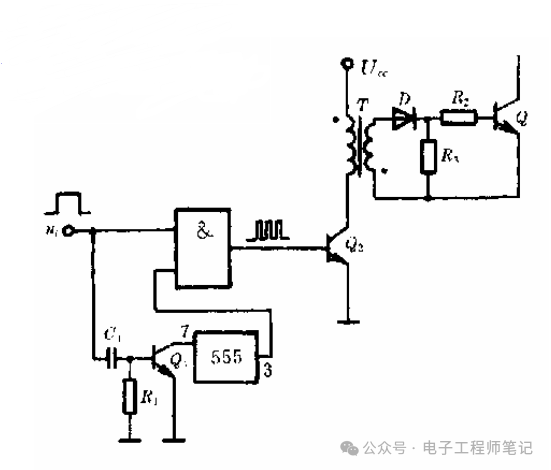

最佳驱动特性和驱动电流波形

最佳驱动

1.开通时:基极电流有快速上升沿和过冲—加速开通,减小开通损耗;

2.导通期间:足够的基极电流,使晶体管任意负载饱和导通—低导通损耗;

关断前调整基极电流,使晶体管处于临界饱和导通—减小ts, 关断快;

3.关断瞬时:

足够、反向基极电流—迅速抽出基区剩余载流子,减小ts

;反偏截止电压,使ic迅速下降,减小if。

恒流驱动电路

恒定电路即基极电流恒定,功率管饱和导通。

恒流驱动优点:优点:电路简单;

普通恒流驱动电路

恒流驱动缺点:轻载时深度饱和,关断时间长。

驱动电路实质

编辑 播报

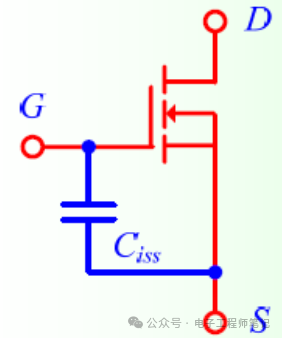

驱动电路放电

驱动电路的实质是给栅极电容充放电。 [2]

开通:

1.驱动电压足够高,一般>10V;(减小RDS(on))

2.足够的瞬态驱动电流,快的上升沿;(加速开通)

3.驱动电路内阻抗小。 (加速开通)

关断:

1. 足够的瞬态驱动电流,快的下降沿; (加速关断)

2. 驱动电路内阻抗小。 (加速关断)

3. 驱动加负压。 (防止误导通)

LED驱动电源为什么要用恒流源?

LED灯具已经走进千家万户,一些爱动手的朋友可能拆开过。你会发现它的主要结构包括LED灯板、散热外壳、驱动电源。灯板表面贴装的LED灯珠,是实际发光的部件。LED灯珠需要直流供电,必须把电网提供的交流电转换为直流电才能供灯珠工作。这就需要驱动电源。而LED驱动电源却不是我们日常生活中见到的恒压电源,而是恒流电源。

原因:就要从LED灯珠的伏安特性说起。LED灯珠的伏安特性曲线与普通二极管相似,都是指数曲线,也就是说当工作电压达到开启电压后LED灯珠开始有电流流过。随着电压的升高,电流按指数规律上升。1)因为LED灯珠工作过程中会发热,若选用恒压电源供电,随着温度的上升,特性曲线左移,电流会进一步上升,温度会更高。这是一个正反馈的过程,不利于工作状态的稳定,容易烧坏灯珠。

2)而选用恒流电源供电后,灯珠工作发热,特性曲线左移,因电流不变,灯珠承受的电压降低,实际功率下降,发热量降低,这是一个负反馈的过程,有利于工作状态的稳定。即使有一颗灯珠发生短路损坏,其他灯珠依然能正常工作。

led驱动电路的应用

编辑 播报

LED的应用离不开它所需要的驱动控制电路,通过驱动电路来获得良好而平稳的电流,使LED显示更加均匀、漂亮,满足各种场合的应用要求。 [3]

一是尽可能保持恒流特性,尤其在电源电压发生±15%的变动时,仍应能保持输出电流在±10%的范围内变动。二是驱动电路应保持较低的自身功耗,这样才能使LED 的系统效率保持在较高水平

驱动须知

编辑 播报

LED在具体的使用时,要注意驱动电路的选用。

LED 驱动电路除了要满足安全要求外,另外的基本功能应有两个方面:

根据能量来源的不同,LED驱动电路总体上可分为两类,一是AC/ DC转换,能量来自交流电,二是DC/ DC转换,能量来自干电池、可充电电池、蓄电池等。

根据LED驱动原理的不同,又可以分为线性驱动电路和开关驱动电路。

电路组成

在需要使用比较多的led产品时,如果将所有的LED串联,将需要LED驱动器输出较高的电压:如果将所有的LED并联,则需要LED驱动器输出较大的电流。将所有的LED串联或并联,不但限制着LED的严使用量,而且并联LED负载电流较大,驱动器的成本也会增加,解决办法是采用混联方式。串、并联的LED数量平均分配,这样,分配在一个LED串联支路上的电压相同,同一个串联支路中每个LED上的电流也基本相同,亮度一致,同时通过每个串联支路的电流也相近。 [1]

驱动电路

引言

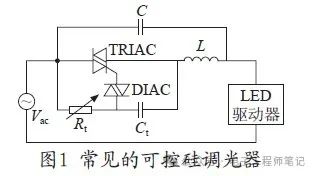

近年来,高亮度LED照明以高光效、长寿命、高可靠性和无污染等优点正在逐步取代白炽灯、荧光灯等传统光源。在一些应用中,希望在某些情况下可调节灯光的亮度,以便进一步节能和提供舒适的照明。常见的调光有双向可控硅调光、后沿调光、ON/OFF调光、遥控调光等。可控硅调光器在传统的白炽灯等调光照明应用已久,且不用改变接线,装置成本较低,各品牌可控硅调光器的性能和规格相差不大,但是其直接应用在LED驱动场合还存在着一系列问题。

调光原理

市面上大多数可控硅调光器基本结构如图1所示,其工作原理如下:当交流电压加双向可控硅TRIAC两端时,由于Rt、Ct组成的RC充电电路有一个充电时间,电容上的电压是从0V开始充电的,并且TRIAC的驱动极串联有一个DIAC(双向触发二极管,一般是30V左右),因此TRIAC可靠截止。当Ct上的电压上升到30V时,DIAC触发导通,TRIAC可靠导通,此时TRIAC两端的电压瞬间变为零,Ct通过Rt迅速放电,当Ct电压跌落到30V以下时,DIAC截止,如果TRIAC通过的电流大于其维持电流则继续导通,如果低于其维持电流将会截止。电感L和电容C的作用是减小电流和电压的变化率,以抑制电磁干扰EMI问题。

图1

可控硅前沿调光器若直接用于控制普通的LED驱动器,LED灯会产生闪烁,更不能实现宽范围的调光控制。原因归结如下:

(1)可控硅的维持电流问题。目前市面上的可控硅调光器功率等级不同,维持电流一般是7~75mA(驱动电流则是7~100mA),导通后流过可控硅的电流必须要大于这个值才能继续导通,否则会自行关断。

(2)阻抗匹配问题。当可控硅导通后,可控硅和驱动电路的阻抗都发生变化,且驱动电路由于有差模滤波电容的存在,呈容性阻抗,与可控硅调光器存在阻抗匹配的问题,因此在设计电路时一般需要使用较小的差模滤波电容。

(3)冲击电流问题。由于可控硅前沿斩波使得输入电压可能一直处于峰值附近,输入滤波电容将承受大的冲击电流,同时还可能使得可控硅意外截止,导致可控硅不断重启,所以一般需要在驱动器输入端串接电阻来减小冲击。

(4)导通角较小时LED会出现闪烁。当可控硅导通角较小时,由于此时输入电压和电流均较小,导致维持电流不够或者芯片供电Vcc不够,电路停止工作,使LED产生闪烁。

可控电源

线性调光存在的问题,即人眼在低亮度情况下对光线的细微变化很敏感;而在较亮时,由于人眼视觉的饱和,光线较大的变化却不易被察觉。并提出了利用单片机编程来实现调光信号和调光输出的非线性关系(如指数、平方等关系)的方法,使得人眼感觉的调光是一个线性平稳过程。

文中设计的电路利用RC充放电电路来实现这一功能。

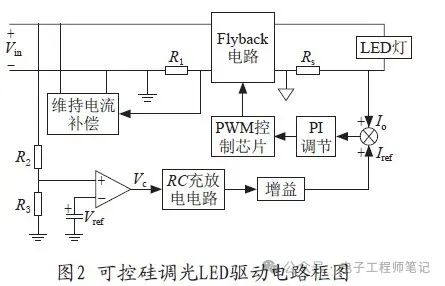

图2是一种利用普通的脉宽调制PWM芯片结合外围电路来搭建可控硅调光的LED驱动电路框图。维持电流补偿电路通过检测R1端电压(即输入电流)来控制流过维持电流补偿电路的电流。当输入电流较小时,维持电流补偿电路上流过较大的电流;当输入电流较大时,维持电流补偿电路关断,维持电流补偿以恒流源的形式保证可控硅的维持电流。调光控制电路包括比较器、RC充放电电路和增益电路。实验中选用一款旋钮行程和斩波角成正比的可控硅调光器,其最小导通角约为30°。

图2

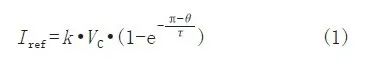

根据图2中,RC充放电电路的输出经过增益电路后可得电流参考为:

式中k为增益,VC为RC充放电电路的输入电压,τ为RC的时间系数,θ为可控硅的导通角。

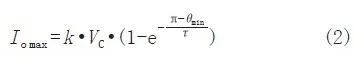

则在最小导通角对应的输出为零,即电路输出的最大值对应电流参考的最大值:

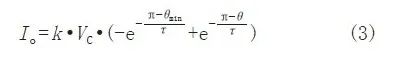

从式(1)和式(2)可得输出电流表达式如式(3)所示。

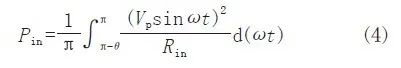

在斩波角为θ时,电路对应的输入功率为:

式中Vp为输入电压峰值,Rin为等效输入阻抗。

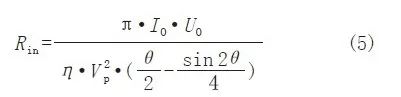

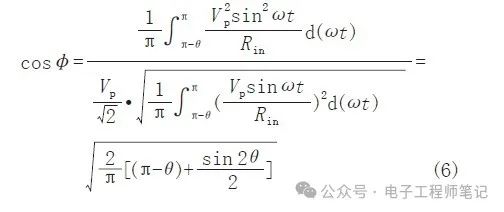

假设电路的变换效率为η,且电路的输出功率为PO=IO·UO,则可得到电路的等效输入阻抗如式(5)所示。

从式(5)可得电路的功率因数如式(6)所示。

实验及结果

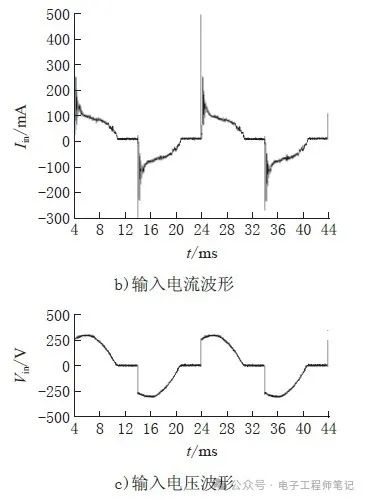

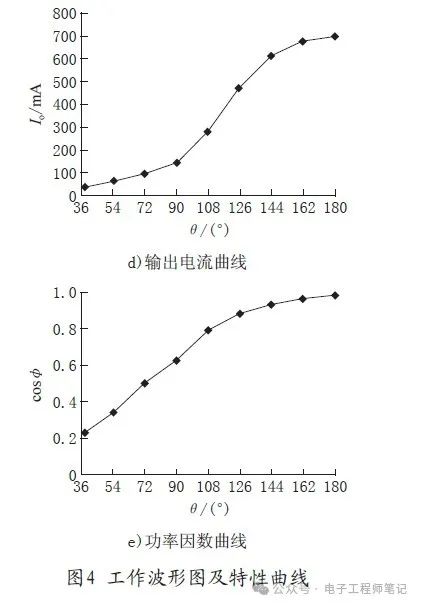

根据以上分析,本文设计一台基于反激变换器的可控硅调光LED驱动器,控制芯片为NCP1607;输入交流电压220V,最大输出功率为25W,最大输出电流为0.7A;以3串(每串10只0.8W的LED灯)相并联作为负载;RC时间系数选择0.5,增益为0.2。电路的实验波形和工作特性曲线如图4所示。

图4

图4

图4

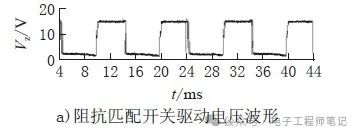

图4a)、b)、c)为可控硅导通角为115°时阻抗匹配开关驱动电压VZ、输入电流Iin、输入电压Vin的波形,电路的输出电流为470mA,功率因数为0.78。从图中可看出,当可控硅导通瞬间,由于驱动器输入端有差模滤波电容导致输入电流有冲击电流尖峰,而当输入电流小于一定值时,阻抗匹配开关开通以保证流过可控硅的电流大于其维持电流。

图4d)为可控硅不同导通角对应的输出电流曲线,实际调试中可控硅导通角在150°之后就接近满载输出了。图4e)为可控硅在不同导通角下对应电路的cosφ曲线。

结语

本文分析了现有可控硅调光器用于LED驱动时存在的问题,并根据人眼对光线反应非线性的特点,设计了一种利用普通PWM芯片结合外围电路搭建的可控硅非线性调光LED驱动电路,分析了电路在调光过程中的工作特性,实验结果实现0~100%平稳无闪烁调光。 [2]

审核编辑:黄飞

-

led驱动器输出电流大有什么影响2024-02-27 6027

-

LED驱动电路图分享2024-02-18 8169

-

典型LED驱动电路图分享2024-02-07 20902

-

最简单的led驱动电路介绍2023-12-30 9300

-

电流驱动和电压驱动有什么区别(高精度电流源)2023-06-20 3199

-

LED驱动电源的设计与应用2023-04-18 918

-

浅析led驱动电路的常用调制方式2019-11-05 9380

-

pt4115驱动10w灯珠电路_大功率LED的驱动电路2018-04-03 43819

-

LED驱动电源介绍_常用的LED驱动电源电路图2018-01-11 25574

-

电压驱动和电流驱动的区别2017-11-11 30121

-

LED驱动电路详细设计宝典:LED驱动电路设计PDF分享2017-08-15 48299

-

LED电源驱动简介2016-12-21 3681

-

建筑LED/室内LED驱动电路2011-11-08 824

-

led驱动电路2007-12-17 6970

全部0条评论

快来发表一下你的评论吧 !