光刻机的发展历程及工艺流程

制造/封装

描述

光刻技术的发展及光刻机简介

光刻技术作为一项精密的微纳加工工艺,通过将设计好的微小图案转移到光敏感的材料表面。其核心在于利用光刻机将精准的图案转移到基片上,从而实现微小结构的精确制造。

在半导体工业中,光刻技术是制造芯片的基石,决定着芯片的结构和性能。它使得我们能够在微米甚至纳米级别上制造电路结构,成为各种电子设备的核心组成部分。每一代芯片制造都依赖于光刻技术的创新,因为其决定着芯片功能的扩展和性能的提升。

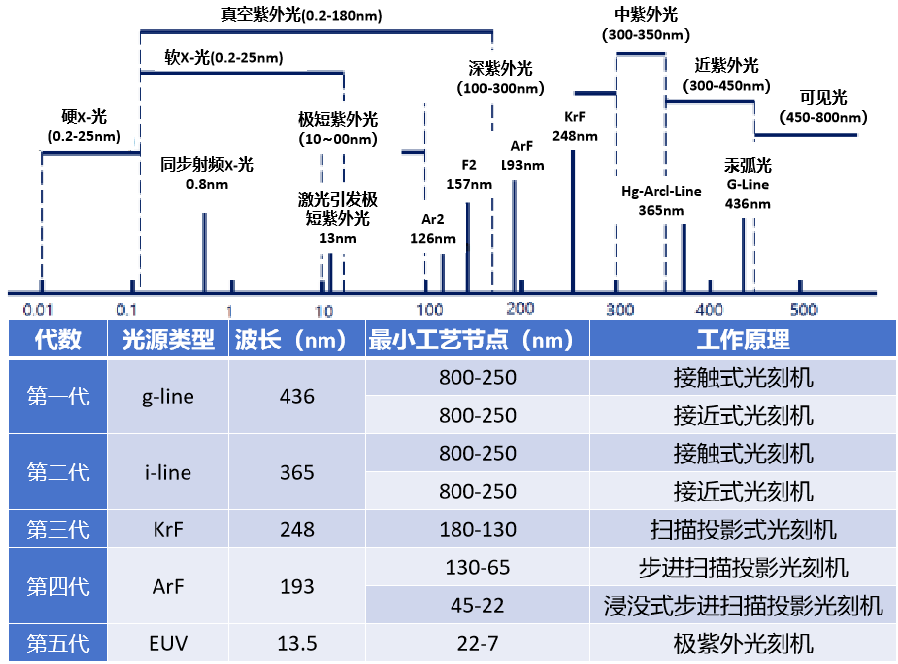

光刻机经历了5代产品发展,每次改进和创新都显著提升了光刻机所能实现的最小工艺节点。按照使用光源依次从g-line、i-line发展到KrF、ArF和EUV;按照工作原理依次从接触接近式光刻机发展到浸没步进式投影光刻机和极紫外式光刻机。

图1 光刻机的发展历程

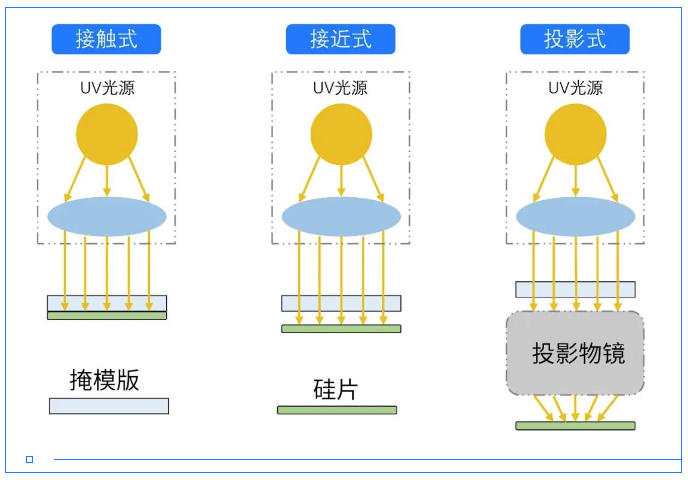

20世纪60年代接触式光刻技术出现,是小规模集成电路时期最主要的光刻技术。接触式光刻技术中掩膜版与晶圆表面的光刻胶直接接触,一次曝光整个衬底,掩膜版图形与晶圆图形的尺寸关系是1:1,分辨率可达亚微米级。特点:接触式可以减小光的衍射效应,但在接触过程中晶圆与掩膜版之间的摩擦容易形成划痕,产生颗粒沾污,降低了晶圆良率及掩膜版的使用寿命,需要经常更换掩膜版,故接近式光刻技术得以引入。

20世纪70年代接近式光刻技术广泛应用,接近式光刻技术中的掩膜版与晶圆表面光刻胶并未直接接触,留有被氮气填充的间隙。特点:最小分辨尺寸与间隙成正比,间隙越小,分辨率越高。缺点是掩膜版和晶圆之间的间距会导致光产生衍射效应,因此接近式光刻机的空间分辨率极限约为2μm。随着特征尺寸缩小,出现了投影光刻技术。

20世纪70年代中后期出现投影光刻技术,基于远场傅里叶光学成像原理,在掩膜版和光刻胶之间采用了具有缩小倍率的投影成像物镜,有效提高了分辨率。早期掩膜版与衬底图形尺寸比为1:1。

图2 投影光刻示意图

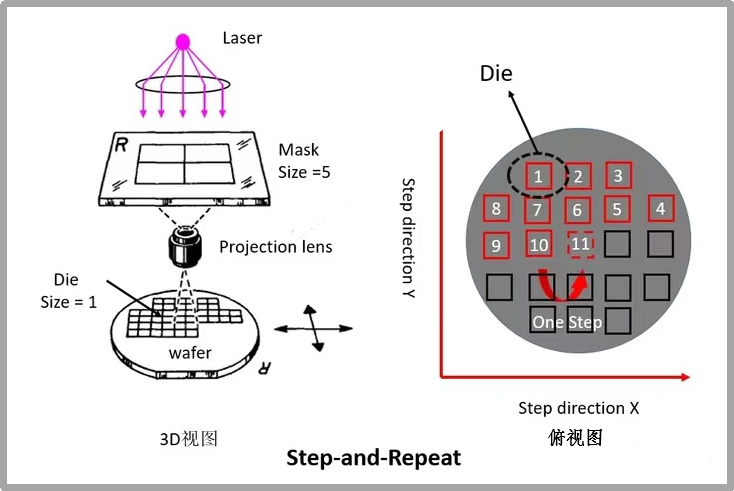

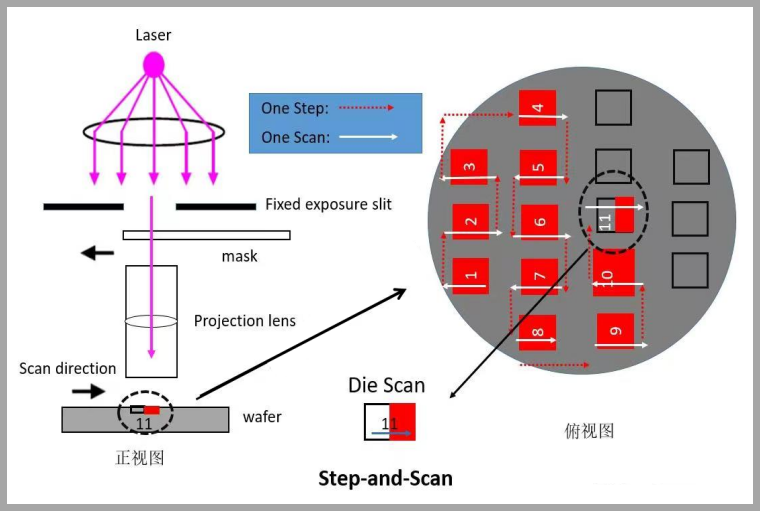

随着集成电路尺寸的不断缩小,出现了缩小倍率的步进重复光刻技术,步进重复光刻时掩膜版固定不动,晶圆步进运动,完成全部曝光工作。随着集成电路的集成度不断提高,芯片面积变大,要求一次曝光的面积增大,促使更为先进的步进扫描光刻机问世。目前步进重复光刻主要应用于0.25μm以上工艺及先进封装领域。步进扫描光刻技术在曝光视场尺寸及曝光均匀性上更有优势,在0.25μm以下的制造中减少了步进重复光刻机的应用。步进扫描采用动态扫描方式,掩膜版相对晶圆同步完成扫描运动,完成当前曝光后,至下一步扫描场位置,继续进行重复曝光,直到整个晶圆曝光完毕。从0.18μm节点开始,硅基底CMOS工艺大量采用步进扫描光刻,7nm以下工艺节点使用的EUV采用的也是步进扫描方式。

图3 步进重复光刻示意图

图4 步进扫描光刻示意图

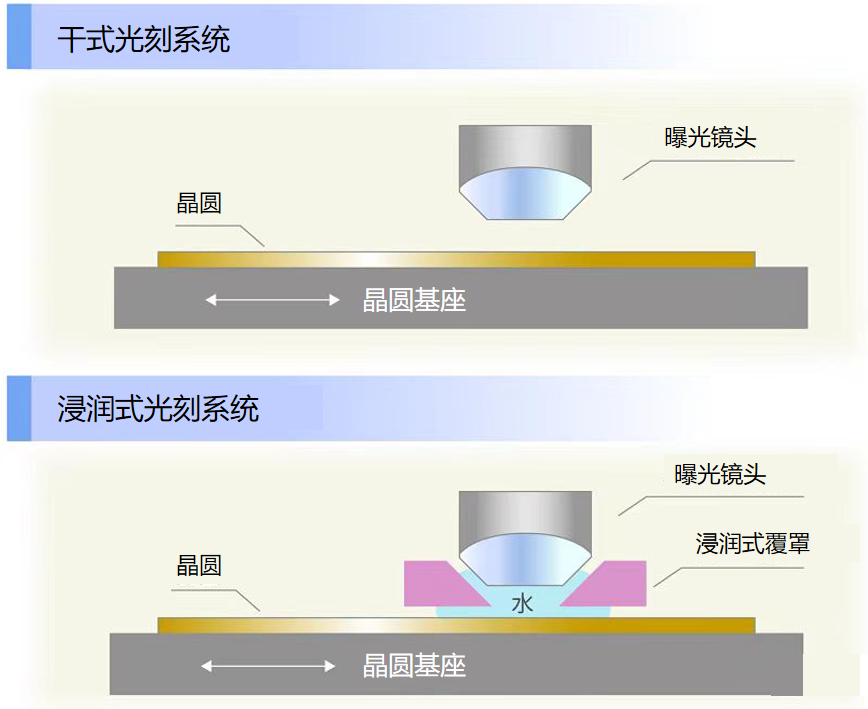

投影光刻技术根据投影物镜下方和晶圆间是否有水作为介质可以分为干式光刻和浸润式光刻。

干式光刻技术无法满足不断缩小的线宽:光从投影物镜射出,由玻璃介质进入空气介质,会发生衍射,光角度发生变化,最终成像于晶圆表面。随着线宽不断缩小,衍射效应不断增加,需要增大投影物镜直径来接受更多的光, 这导致物镜内聚焦的光角度越来越大,再经过折射效应, 射出投影物镜的光角度接近水平,无法成像,因此出现了浸润式光刻技术。

浸润式光刻技术使光刻水平进一步提高:投影物镜下方和晶圆间充满水,由于水的折射率和玻璃接近(在193nm波长中,折射率空气=1,水=1.44,玻璃约为1.5),从投影物镜射出的光进入水介质后,折射角较小,光可以正常从物镜中折射出来。ArF光源加浸润技术实际等效的波长为193nm/1.44=134nm。

图5 干式、浸润式系统示意图

光刻技术利用多重曝光工艺实现更小线宽。三种多重曝光技术:LELE、LFLE、SADP,误差较小的是SADP。

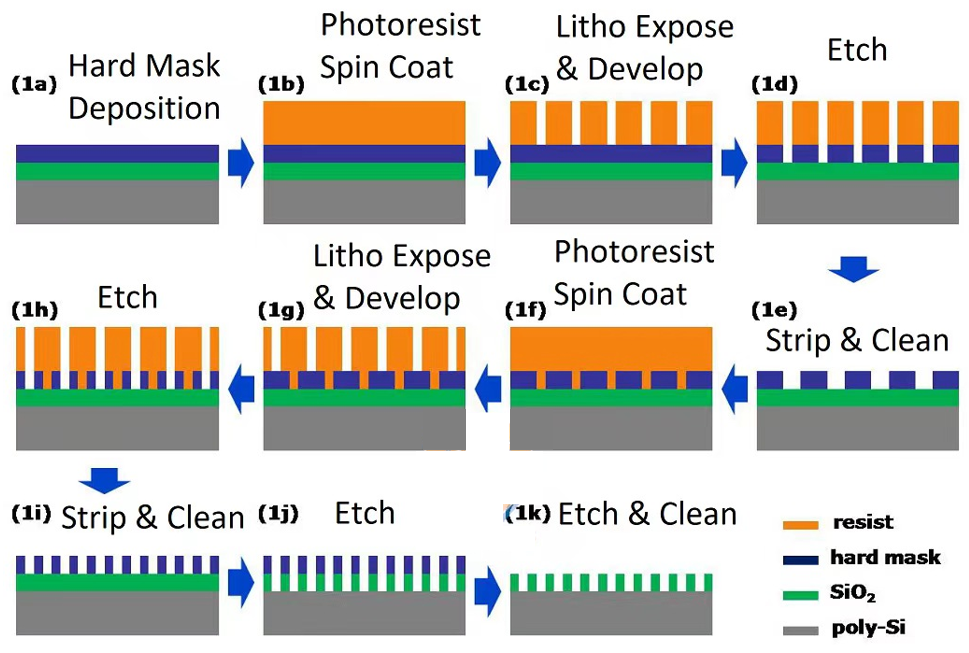

1)LELE(LITHO-ETCH-LITHO-ETCH 光刻-刻蚀-光刻-刻蚀):原理是把原来一层光刻图形拆分到两个或多个掩膜上,利用多次曝光和刻蚀来实现原来一层设计的图形。

图6 LELE工艺流程图

2)LFLE(LITHO-FREEZE-LITHO-ETCH 光刻-固化-光刻-刻蚀):原理是将第二层光刻胶加在第一层已被化学冻结但没去除的光刻胶上,再次进行光刻,形成两倍结构。LELE和LFLF技术的特点就是流程简单,缺点是两次光刻之间存在对准问题,如果工艺不够严谨, 每次曝光的线宽偏差和两次曝光图形之间套刻误差将导致图形局部周期性的起伏。

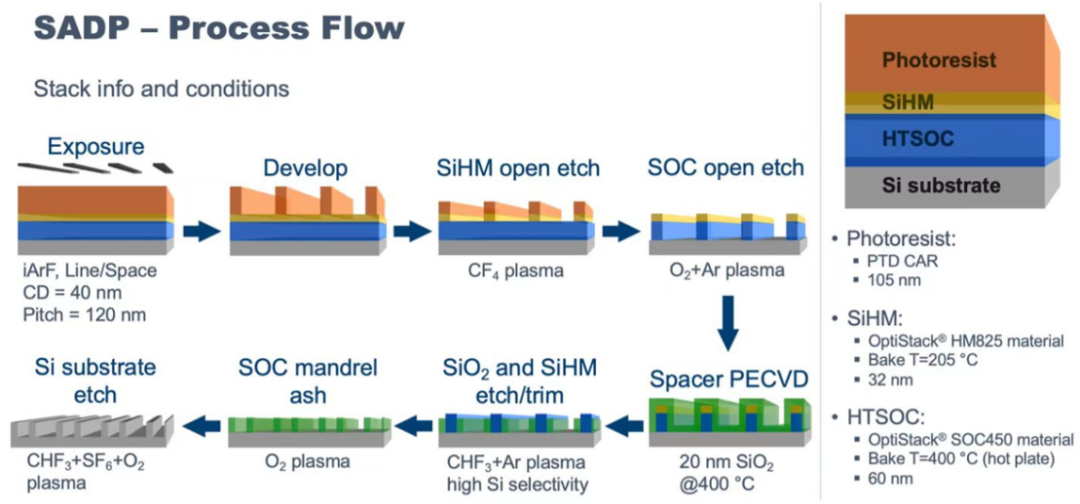

3)SADP又称侧墙图案转移,用沉积、刻蚀技术提高光刻精度:在晶圆上沉积金属介质层、硬掩膜材料和芯轴材料(牺牲层)旋涂光刻胶,曝光显影后留下所需图形并刻蚀核心芯轴在芯轴外围沉积一层间隔侧墙,侧墙的大小即互连线的线间距,要精确控制其均匀度保证互连线间距的均一性清除掉芯轴材料,仅留下侧壁,再一次刻蚀将侧壁图形转移到下层掩膜层侧墙清除,经过掩膜层修饰后的图形,经过再一次刻蚀后传递给金属介质层形成最终图形, 线宽仅为原来的1/2,SADP可以两次达到4倍精度。

多重曝光可实现7nm制程但技术复杂成本高:多次LE或SADP可以实现7nm制程, 但多重曝光技术提高了对刻蚀、 沉积等工艺的技术要求并且增加了使用次数, 使晶圆光刻成本增加了2-3倍。

图7 SADP工艺流程

随着微纳米加工技术的发展,除了接触式、投影式、扫描式及步进式等光刻,光刻技术的范畴也在不断拓展:

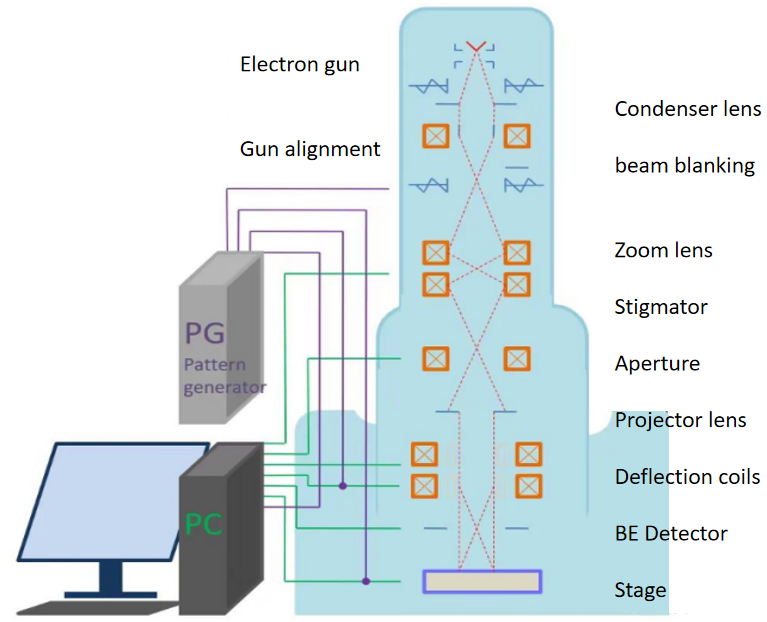

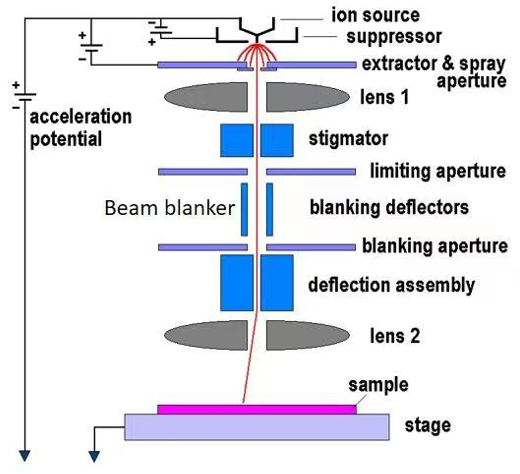

电子束光刻系统是产生聚焦电子束和控制电子束按照设计的版图直写的设备,在基本原理上,他和扫描电子显微镜是类似的。包括光柱(产生聚焦电子束和控制电子束偏转和有无)、电子束检测系统(检测到达样品表面电子束流大小)、反射电子检测系统(观察样品表面对准标记)、工作台系统(放置和精确移动样品)、真空系统(获得高真空环境)、高压电压和计算机图形发生系统(将设计图形数据准换成控制偏转器的电信号)。电子束光刻系统的应用比较丰富,因为他是可控获得纳米级图形的重要工具,因而被广泛应用于以新材料(如超材料、表面工程)、前沿物理研究(如超导、量子)、仿生(功能性表面)、光子(微纳光学、光波导、光子晶体)、生物(DNA测试、纳流控)、微电子等研究领域。随着近年来科技市场发展,电子束也被应用于3D结构光器件的加工、光子芯片加工、高功率芯片加工领域,还有掩膜版制作这个传统领域等。

图8 电子束曝光系统结构简图

离子束光刻技术:离子束本质上和电子束是一样的,都是带电粒子经过电磁场聚焦形成细束。它们的主要区别在于两者的质量不同。很显然,离子的质量要远大于电子,它能有效地避免电子束散射的问题,离子束光刻能获得比电子束光刻更髙的分辨率,其最小的分辨率能达到5nm。离子束有非常高的灵敏度,这个特点既是优点,也是缺点。灵敏度太高,需要的离子数目相对较少,就会产生较大的统计噪声,随机分布的波动就会越大,这在曝光效果上等效为曝光图形边缘的粗糙度增加。而离子束曝光的主要问题在于离子穿透深度太小,即使对于100kev的镓离子束,其曝光深度也不足0.1um,再加上离子束曝光系统与曝光工艺的复杂性,成本高昂,最终没有发展起来。

由于聚焦离子束较重的离子质量可以直接将固体表面的原子剥离, 因此其更广泛地是用来作为一种直接的微细加工工具,如离子溅射、离子束辅助沉积等。尤其是聚焦离子束在半导体集成电路的生产开发中,扮演着非常关键的角色,主要的应用表现在审査与修改集成电路芯片、修复光刻掩模缺陷、制作透射电镜样品、离子注入掺杂改变半导体材料的导电性以及作为多用途切割工具等。

图9 聚焦离子束曝光装置示意图

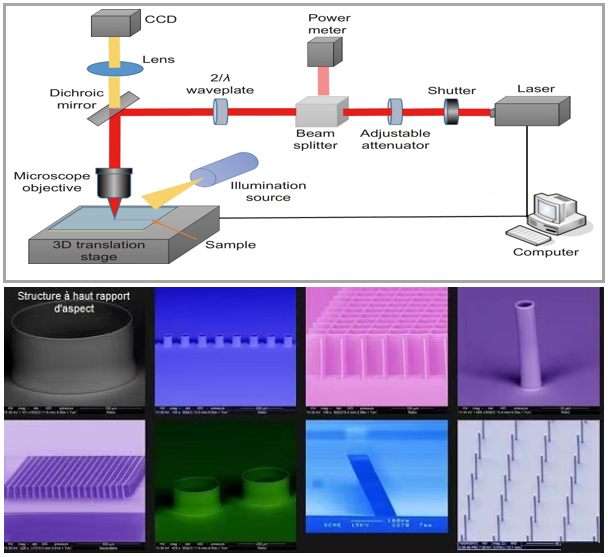

激光直写光刻是利用强度可变的激光束对基片表面的抗蚀材料实施变剂量曝光,显影后在抗蚀层表面形成所要求的浮雕轮廓。激光直写系统的基本工作原理是由计算机控制高精度激光束扫描,在光刻胶上直接曝光写出所设计的任意图形,从而把设计图形直接转移到掩模上。激光直写系统主要由He-Cd激光器、声光调制器、投影光刻物镜、CCD摄像机、显示器、照明光源、工作台、调焦装置、He-Ne激光干涉仪和控制计算机等部分构成。激光直写的基本工作流程是:用计算机产生设计的微光学元件或待制作的VLSI掩摸结构数据;将数据转换成直写系统控制数据,由计算机控制高精度激光束在光刻胶上直接扫描曝光;经显影和刻蚀将设计图形传递到基片上。激光直写光刻技术受限于激光波长,在光刻精度上不如电子束、离子束等带电粒子光刻技术,无法满足高端半导体器件制造的需求,但在光伏领域较为适用。目前激光直写的方式在光伏电镀铜领域更被广泛关注和应用。

图10 激光直写光刻结构示意图及结果展示

光栅曝光系统是一套低成本的光学曝光系统,能获得高分辨率的周期性结构。同传统的紫外曝光机类似,涂覆了光刻胶的基片以非接触方式放置在掩膜版下面,被紫外光束照射。得益于Displacement Talbot Lithography(DTL)技术,不需要复杂的光路系统,就可以实现高分辨率的图形曝光。该技术克服了传统光刻中衍射的限制,使亚微米-纳米尺度的周期图案具有更优异的曝光质量。在曝光过程中光刻版和基片是非接触的,能够避免光刻版的污染或损伤。DTL技术利用光学衍射自成像原理,突破传统曝光精度极限,设备没有景深限制,在曝光过程中无需聚焦成像,使光刻机在非平面的表面或者较厚的光刻胶上,仍然可以曝光得到高均匀性的图案。但是,光栅曝光系统不是所有图形都能做,主要针对周期性或准周期性的图形。主要应用于XR(AR/VR/MR)、光电子器件、光学器件及生物医疗等领域。

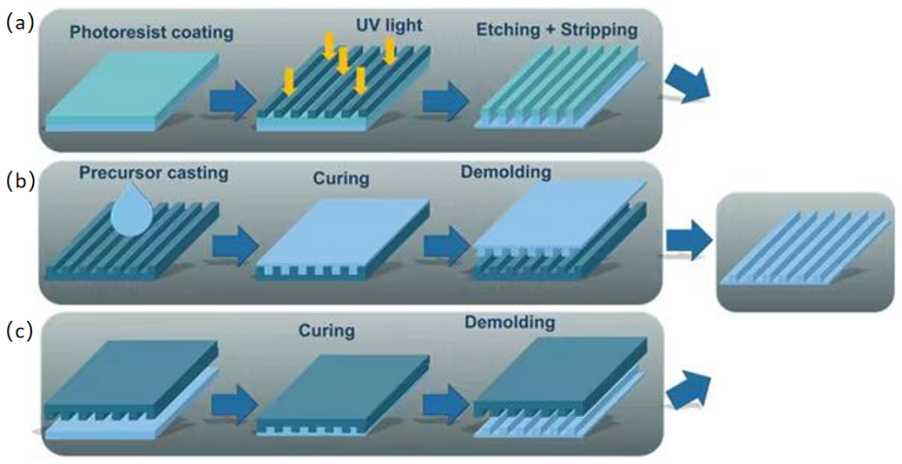

纳米压印(NIL)是一种微纳加工技术,将设计并制作在模板上的微小图形,通过压印等转移到涂有高分子材料基板上。压印的分辨率由所用印模板图形的结构大小决定,物理上没有光刻机中投影光学系统中的衍射极限的限制,可复制纳米级线宽的图形和结构。NIL技术不需要复杂的光路系统和昂贵的光源,可以大幅降低制造成本。NIL技术只要预先制作好图案,即使是复杂结构也能一次性成型。目前纳米压印技术还存在模板缺陷和套准等问题,需要时间才能成熟地进入市场。

图12 纳米压印示意图

总之,光刻机从诞生到现在,经历了多次迭代,发展出了多种应用技术,为了应对不断发展的应用需求,新的技术高峰和难题也在等待业界去攀登和攻克。

审核编辑:黄飞

-

SMT贴装基本工艺流程2018-08-31 3337

-

晶体管管芯的工艺流程?2019-05-26 3374

-

光刻机工艺的原理及设备2020-07-07 17322

-

光刻机是干什么用的2020-09-02 18277

-

魂迁光刻,梦绕芯片,中芯国际终获ASML大型光刻机 精选资料分享2021-07-29 70632

-

光刻机结构组成及工作原理2017-12-19 166578

-

看懂光刻机:光刻工艺流程详解2018-04-08 171902

-

提高光刻机性能的关键技术及光刻机的发展情况2020-08-28 15041

-

政策助力光刻机行业发展,我国光刻机行业研发进度仍待加快2020-09-30 6891

-

光刻机原理介绍2021-07-07 130220

-

芯片制造工艺流程步骤是什么2021-12-22 35907

-

euv光刻机可以干什么 光刻工艺原理2022-07-06 8344

-

duv光刻机和euv光刻机区别是什么2022-07-10 87007

-

ASML***发展历程 ***核心系统设计流程2023-06-15 5840

-

光刻机的分类与原理2025-01-16 6278

全部0条评论

快来发表一下你的评论吧 !