机械手臂夹持开合机构的优化设计方案

工业控制

描述

赵 晗

冠礼控制科技(上海)有限公司

摘 要:

随着半导体行业的发展,全自动湿制程清洗设备面临更新换代。在迭代过程中存在不同规格晶舟共用机械手臂的情况,这对机械手臂夹持机构提出了更高的适应性需求。鉴于此,对机械手臂夹持机构进行了优化设计,采用电动滑台驱动引导块,利用引导沟槽将直线行程转化为摇臂旋转,配合PLC及光电传感器对电动滑台的行程进行控制,实现末端夹持机构对不同规格晶舟夹持的自动适应性切换,解决了电机驱动方案夹持不对称及气缸驱动方案开合度单一的问题。通过建立夹持开合机构的优化模型,进行实验验证分析,确定了设计理论的有效性及准确性,为持续性优化提供了参考。

0 具体实施

集成电路半导体硅片日益增长的市场需求,给泛半导体加工行业带来了前所未有的机遇和挑战。随着硅片的标准直径不断增大,表面精度要求也越来越高,这使得硅片加工难度也随之增大。更新换代现有的硅片加工设备,开发适应大直径硅片抛光且加工精度更高的高产能自动化设备已迫在眉睫[1]。而性能可靠、功能完善、自动化程度高的清洗设备是实现高质量清洗效果的保障[2],因此对于全自动清洗设备的适应性开发是广大设备厂商共同面临的问题。

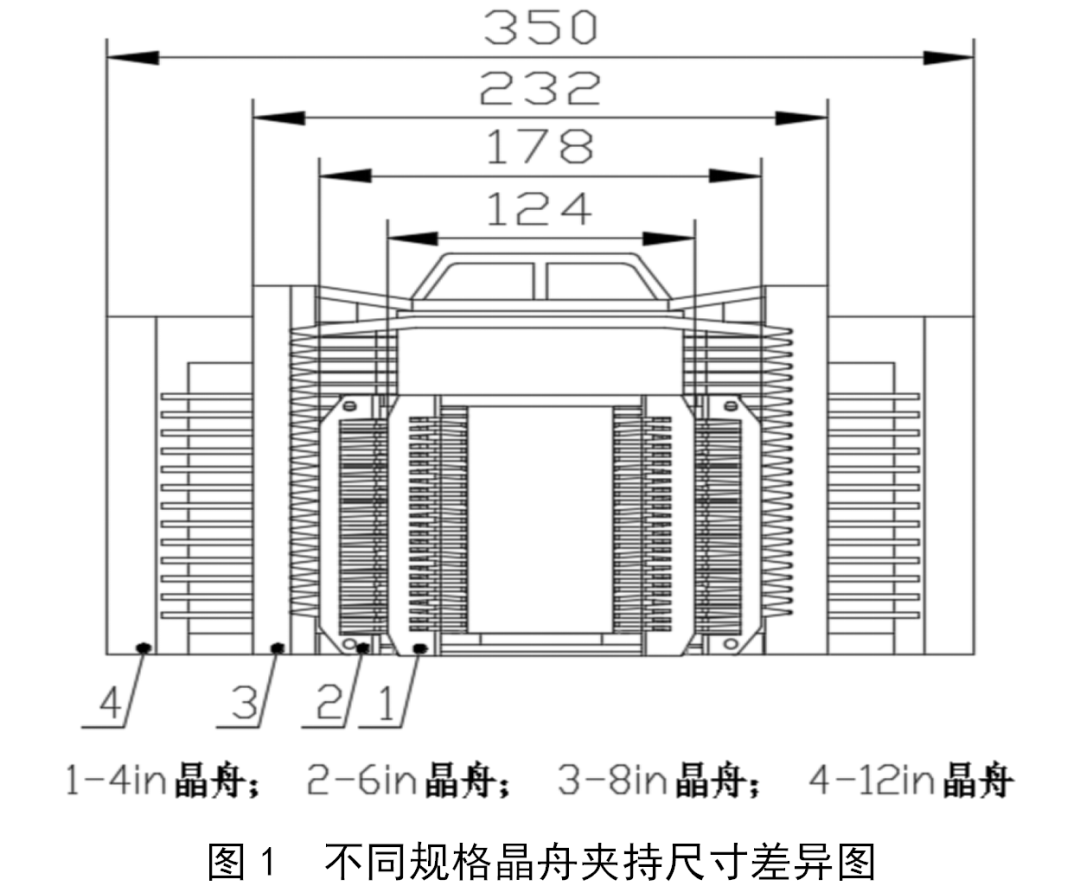

硅片由传统的2、4、6 in直径向8 in甚至12 in过渡的过程中,不可避免地存在交叉使用的问题,这对自动清洗设备尤其是搬运机械手臂提出了极大的挑战。因不同尺寸硅片晶舟差异较大(图1),要利用一套搬运机械手臂同时满足不同尺寸硅片晶舟的夹持和搬运,就需要提高搬运机械手臂对不同尺寸晶舟夹持的兼容性和适应性。针对此问题,对机械手臂夹持开合机构进行优化设计,使其同时满足多种规格晶舟夹持的需求,确保设备在晶圆换代转型期间可以共用同一台设备进行生产跑片或小批量测试。例如,目前比较常见的设备需求是4 in与6 in共用、6 in与8 in共用、8 in与12 in共用,或4、6、8 in共用等,这就要求设备配置的机械手臂可以同时满足多种尺寸,且可以依据上货区放置的产品自行切换至对应的夹取范围。

1 机械手臂夹持开合机构优化设计需求分析

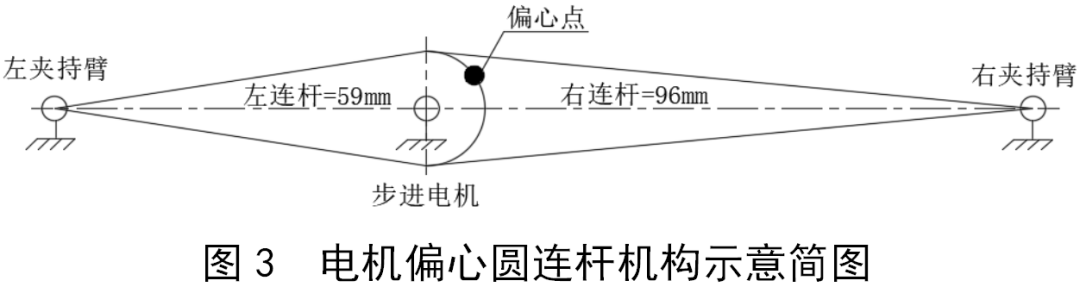

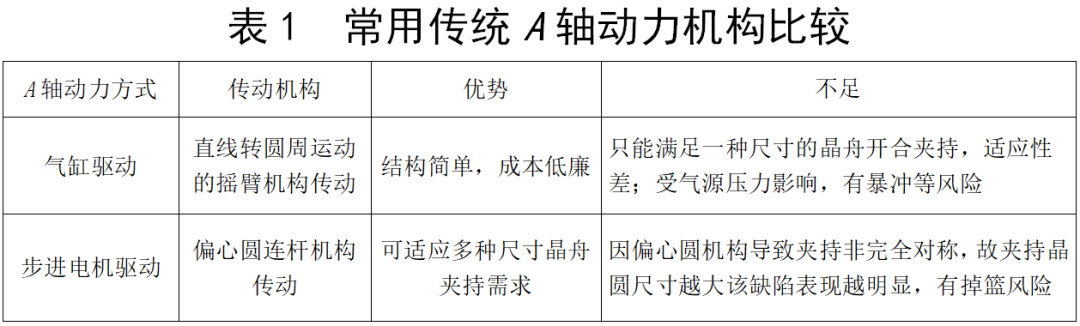

1.1 传统设计方案

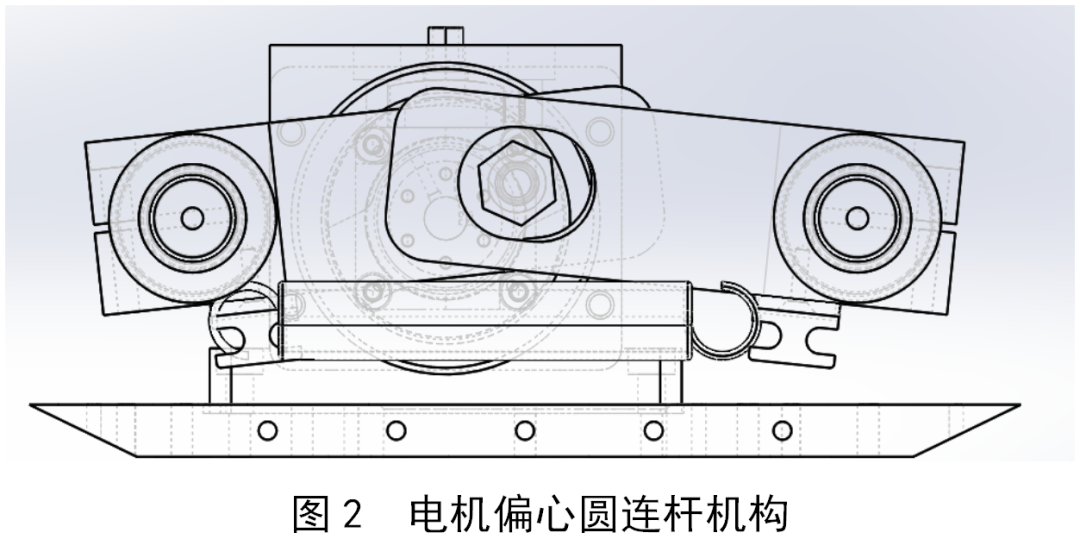

在全自动湿制程清洗设备中,硅片及承载硅片的晶舟需要在水平方向(通常定义为X轴)实现槽式清洗机各槽体间的搬运转移,在垂直方向(通常定义为Y轴)实现放入槽体或提升出槽体的作业。为了保证制程工艺对流场、温控及洁净度的要求,一般机械手臂采取脱钩设计,亦即机械手臂末端夹持机构(定义为A轴)需要有一定的开合度,实现对晶舟及硅片的夹取或放开。通常X轴、Y轴的动作由伺服电机驱动[3],而A轴因其空间布局小,动作稳定性要求高,常采用气缸或步进电机驱动(图2、图3),二者的差异分析如表1所示。

1.2 优化设计需求

基于上述机构夹持不对称或开合度单一的问题及行业发展的需求,对机械手臂夹持开合机构进行优化设计,优化后的设计方案需满足以下技术需求:

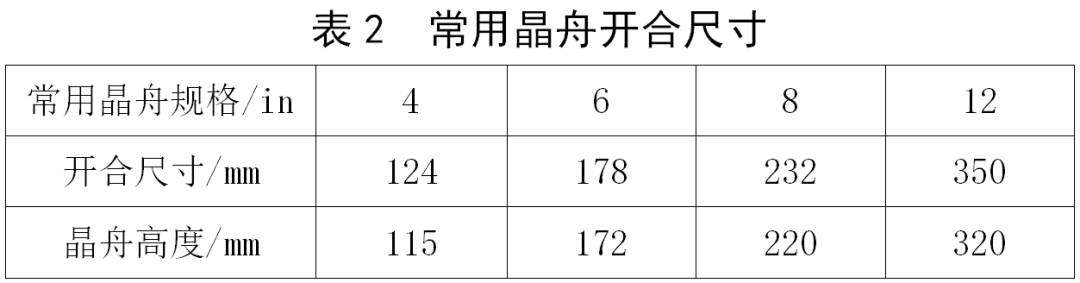

(1)夹持机构可同时满足4、6、8、12 in硅片及晶舟夹持的需求,其末端开合机构需满足表2尺寸要求。

(2)夹持机构需满足完全对称夹持开合的要求,以防夹持不同步导致晶舟移位或因夹紧力不一致导致掉篮等风险。

(3)夹持机构在设备清洗制程中,通过上料区RFID读取不同规格的晶舟后,机械手臂可自动切换至对应晶舟规格的开合度需求,无须进行校正或人工调整。

2 机械手臂夹持开合机构优化设计

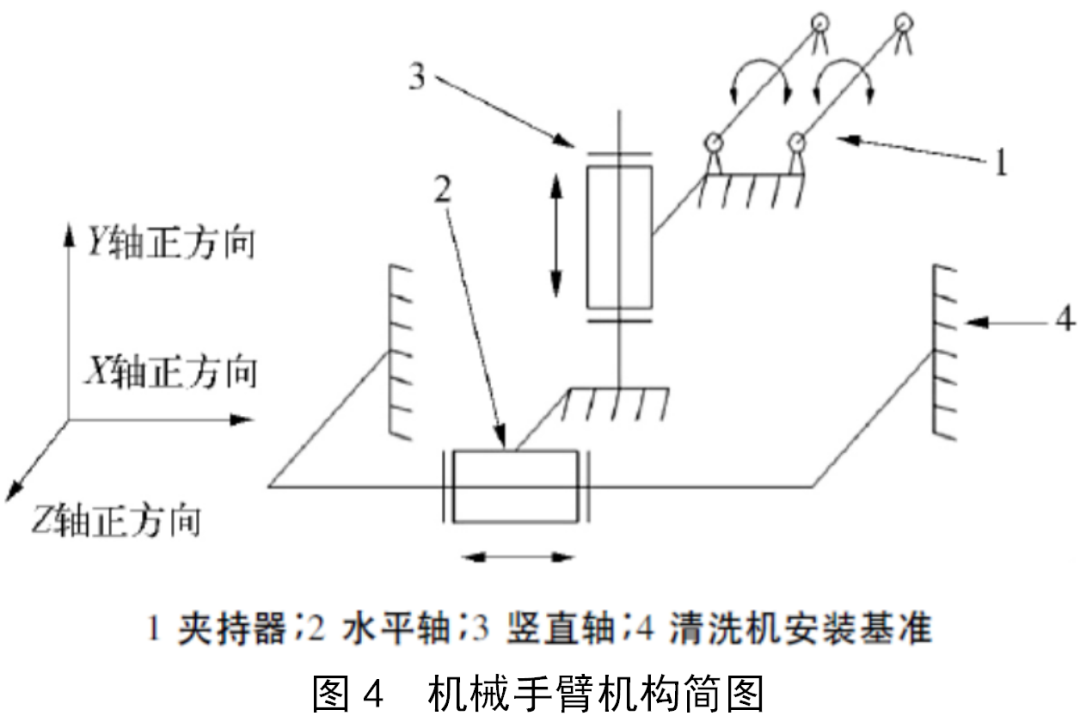

为满足全自动清洗设备中搬运机械手臂对不同规格晶舟及硅片的广泛适应性,常规的机械手臂X轴及Y轴仅需在行程及配套导向机构做相对应的延长,即可满足水平及垂直方向不同的行程需求,本设计方案不做深入研究。为满足针对不同规格晶舟夹持开合度的需求,在依托常规机械手臂X轴及Y轴[4]的基础上,进一步探讨夹持开合机构的优化设计,该机械手臂的机构简图简化如图4所示。

2.1 动力机构优化设计

由于A轴布局空间紧凑,对机构传动稳定性及对称性要求高,在夹持动力机构优化选型过程中,充分考虑到气缸、电机等现有的不足,最终选择尺寸小、控制简单、可多点定位的直流电动滑台作为动力驱动,以市面广泛认可的SMC直流电动滑台为例,其参数与气缸或步进电机相比如表3所示。

虽然直流电动滑台尺寸较大,但它突破了气缸或步进电机仅满足4 in或6 in晶舟的局限,可实现从2、4、6、8 in至12 in的晶舟夹持范围的覆盖,且电动滑台带抱闸刹车,即使断电状态也可以保持对晶舟的稳定夹持。

2.2 传动机构优化设计

根据全自动清洗设备搬运机械手臂的应用特性,其夹持机构需满足完全低沉夹持开合的需求,以确保左右两边对晶舟同时施加相同的作用力,避免晶舟移位或夹持过程中掉篮。优化设计后动力源选择可多点定位的直流电动滑台,亦即需要通过夹持传动机构,将电动滑台的直线运动转化为末端夹持部件的旋转开合动作。

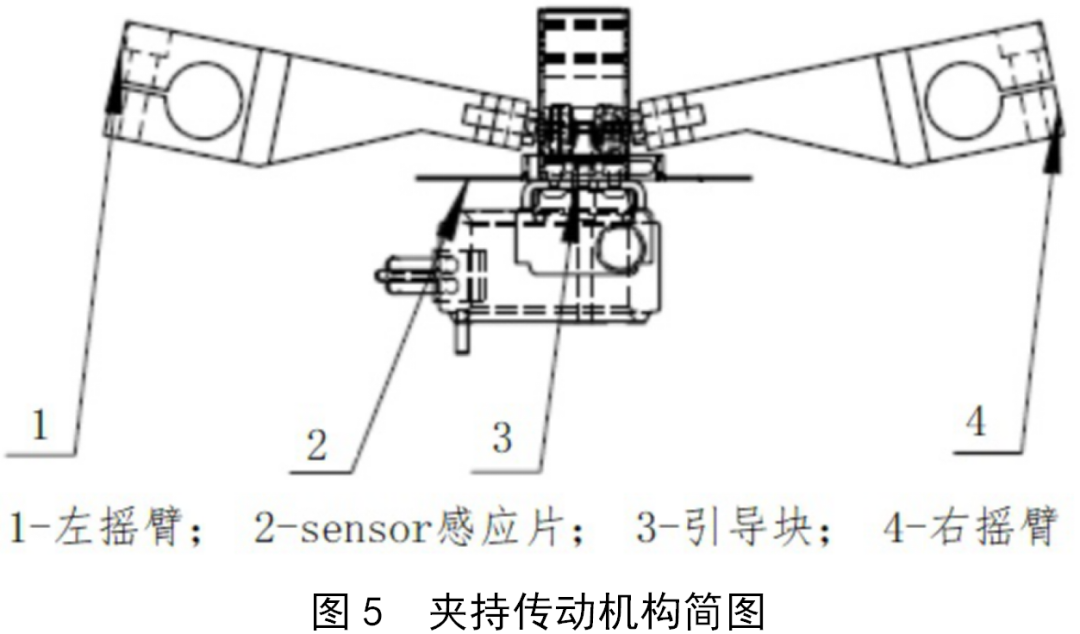

夹持传动机构(图5)采用引导块与电动滑台紧固连接,为确保重复定位精度,引导块开设定位销孔,定位调试后通过定位销限位。引导块上开有一定倾角的引导沟槽,相对于引导块对称布置的左右摇臂,通过鱼眼轴承在引导沟槽内的滚动,实现其在引导沟槽内垂直方向位移的升降,进而带动两边的ARM旋转运动,并传递到末端夹持部件实现对晶舟的开合夹取动作。引导块上安装有sensor感应片,在电动滑台行程过程中,感应片随之移动,通过光电感应sensor的感应将信号传递到PLC,进而实现对电动滑台的启停控制,以适应不同规格晶舟的夹取开合度需求。

2.3 末端执行机构优化设计

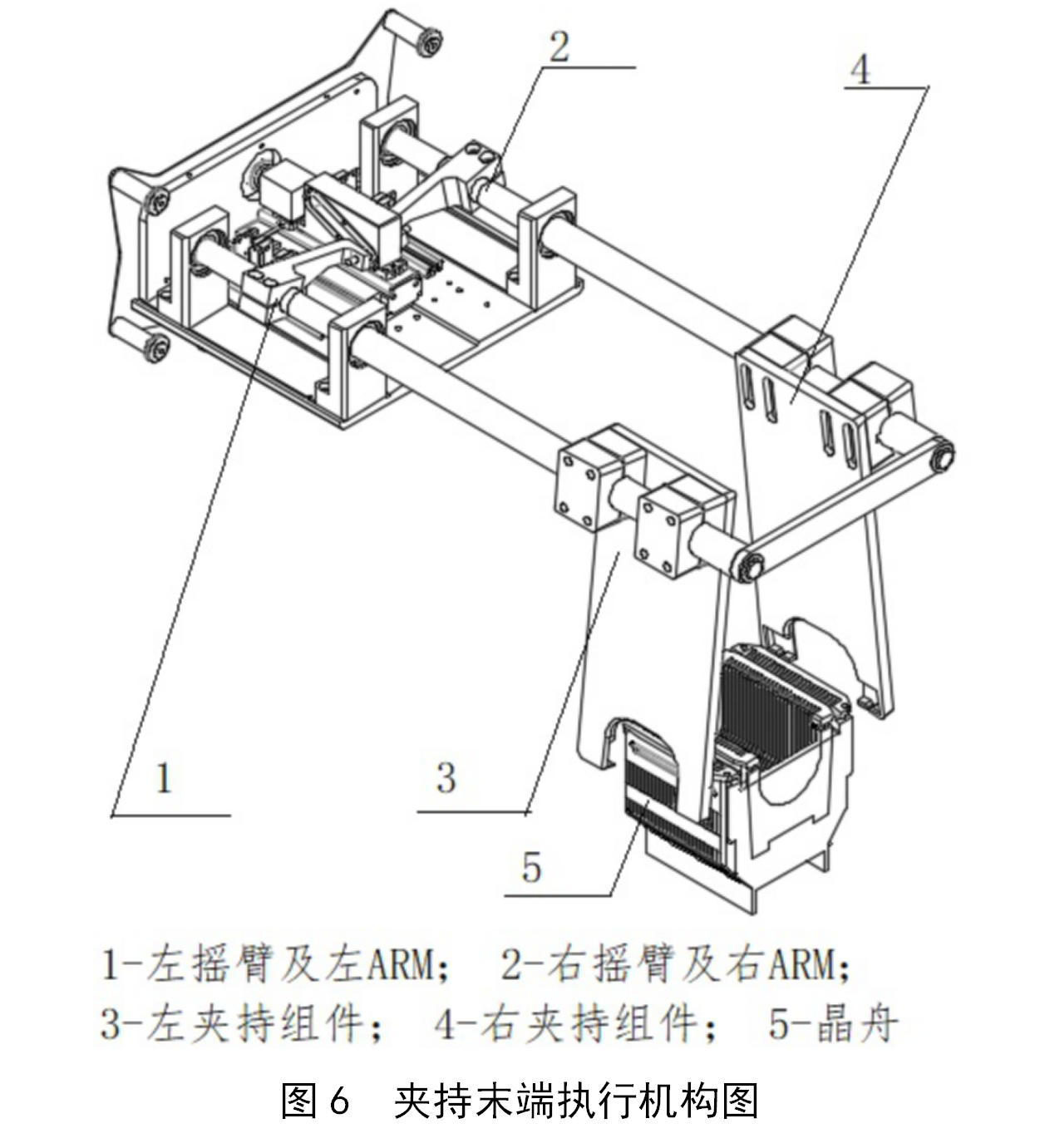

全自动清洗设备制程槽体内一般采用无机或有机化学药液对硅片进行清洗、去胶、显影、蚀刻等工艺,因此机械手臂末端执行机构工作环境存在腐蚀性强、温度高、空间有限、有机粘附等状况。为保证机械手臂搬运稳定性及环境耐受性,夹持动力及传动机构设置在远离槽体的一端,且通过表面喷涂防腐铁氟龙的不锈钢外罩防护盒进行防护,同时在防护盒内通入微量洁净氮气,保持防护盒内微正压状态,避免槽体外溢的酸气侵蚀到相关机构部件。为了确保动力有效传动,对称设置两支ARM手臂,表面经过铁氟龙喷涂,ARM一端采用双支撑轴承固定,可随摇臂同角度旋转,ARM末端紧固装有夹持组件,夹持组件与ARM间通过定位沟槽内置螺丝防止松动或转动不同步。夹持组件可以根据晶舟类型和需求,采用PTFE板型或PFA包覆U型夹爪等,该方案采用PTFE板型夹爪做进一步分析。

当安装在机械臂夹持机构底板上的电动滑台移动时,与其组装在一起的引导块随之运动,引导块开设的引导沟槽内设有与摇臂安装在一起的鱼眼轴承,随着引导块的位移,鱼眼轴承在引导沟槽内的高度也会变化,进而带动左右摇臂做对称的旋转动作,摇臂与ARM紧固连接,同时ARM与末端的夹持组件同步运动,从而将电动滑台的直线行程传递到PTFE板型夹爪的开合夹持运动,实现对晶舟的夹取或放开(图6)。

3 机械手臂夹持开合机构优化设计模型的验证

3.1 动力机构优化模型

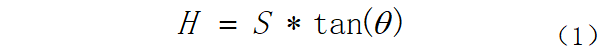

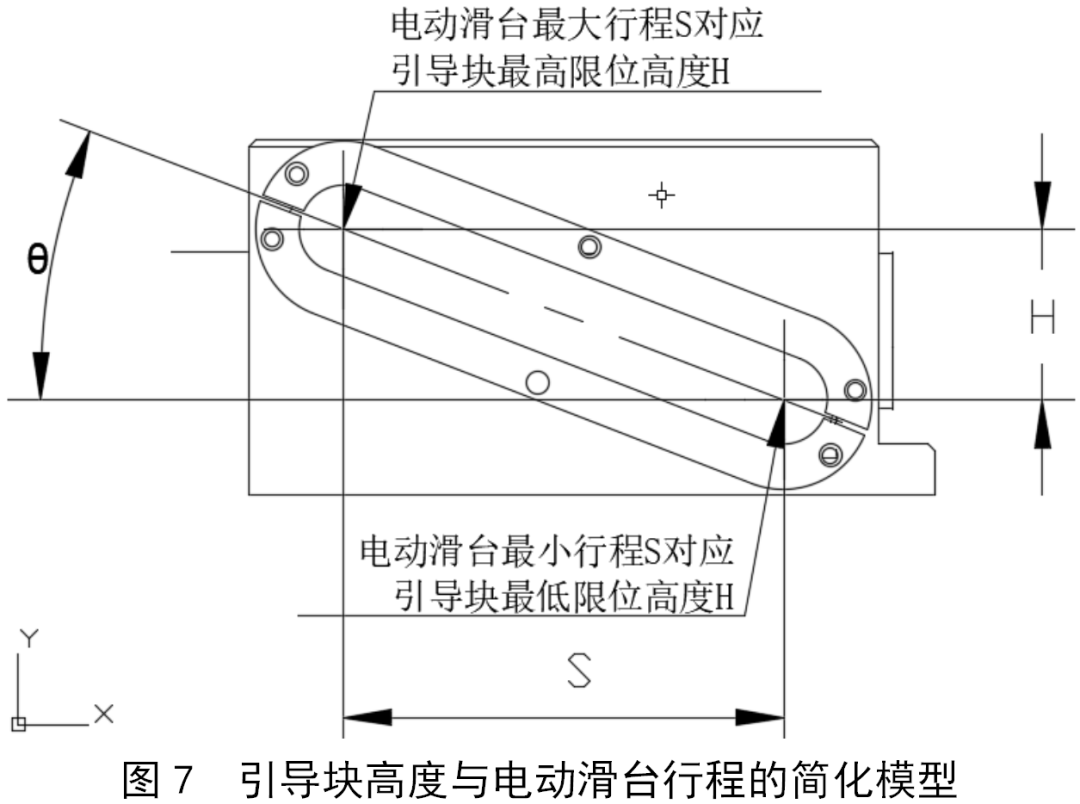

依据设计方案架构,电动滑台作为动力输出源带动引导块移动,引导块限位高度与电动滑台行程和引导沟槽的设计倾角存在正切三角函数关系,简化设计模型(图7),可得引导块限位高度理论公式:

式中:H为引导块限位高度;S为电动滑台行程;θ为引导沟槽倾角。

3.2 传动机构优化模型

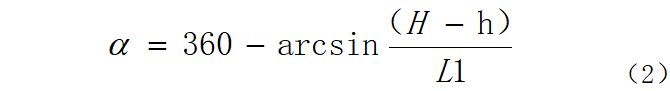

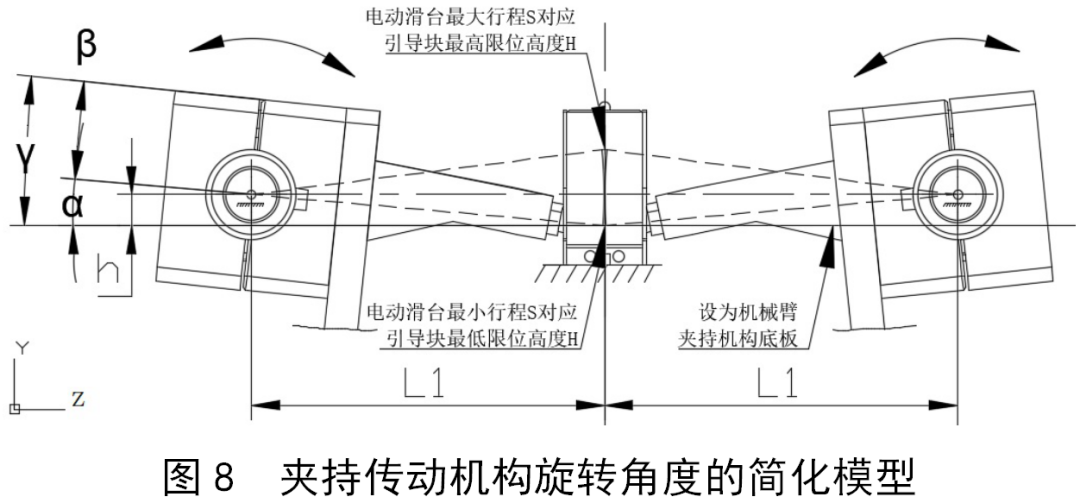

夹持传动机构的摇臂通过鱼眼轴承与引导块相连,当引导块随电动滑台位移,鱼眼轴承在引导块沟槽内的Y轴垂直高度也会变化,进而带动摇臂及与摇臂安装在同一根ARM轴上的夹持末端执行机构同角度旋转,简化其设计模型(图8)可得末端执行机构夹持组件相对XY平面的夹角理论计算公式:

式中:α为摇臂相对于机械臂底板旋转角;h为电动滑台零行程时摇臂旋转中心相距引导块沟槽起始位置的高度;L1为摇臂旋转中心相距引导块中心的距离;β为夹持组件相对于摇臂旋转面的初始夹角;γ为夹持组件与机械臂底板夹角。

3.3 执行机构优化模型

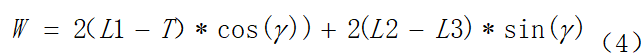

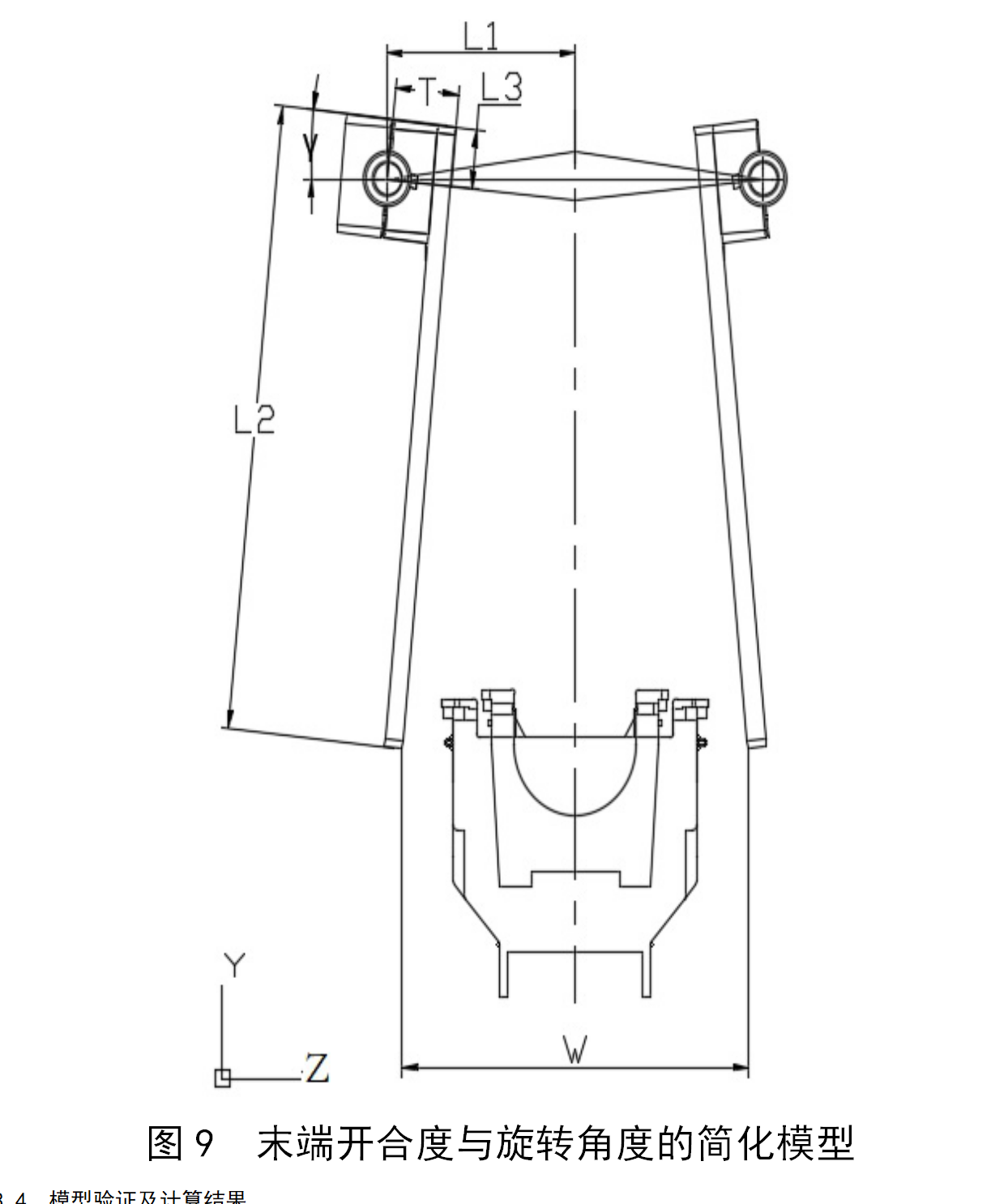

当末端执行机构夹持组件与XY平面的夹角随行程变动时,传递到夹持末端执行机构的夹爪,实现其对晶舟的夹取或放开动作,简化其设计模型(图9)可得末端开合度与夹角的理论计算关系:

式中:W为夹持组件打开距离;T为夹持组件距离ARM中心轴厚度;L2为夹持组件末端长度;L3为夹持组件距离ARM中心轴高度。

3.4 模型验证及计算结果

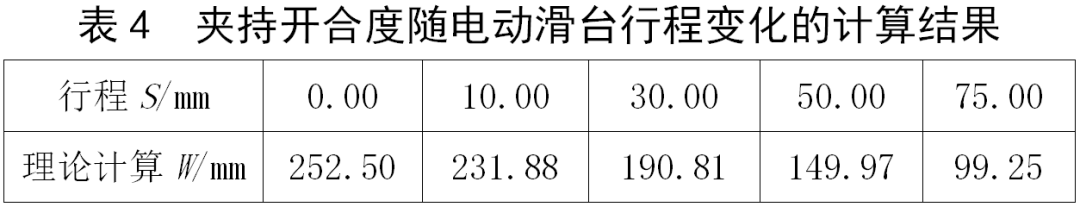

结合上述理论关系可知,机械手臂夹持开合机构的开合度W以及其对应晶舟夹持能力,与引导块的倾角θ、摇臂旋转中心相距引导块中心的距离L1、电动滑台零行程时摇臂旋转中心相距引导块沟槽起始位置的高度h、夹持组件相对于摇臂旋转面初始夹角β、夹持组件末端长度L2等参数成正相关;与电动滑台行程S、夹持组件距离ARM中心轴厚度T、夹持组件距离ARM中心轴高度L3成负相关。结合设计模型,此处定义:L1=125mm,h=12mm,T=42.5mm,L3=34mm,θ=31°,β=2°,L2=366mm。

将上述数值代入公式(1)~(4),可得夹持开合度W随电动滑台行程变化的计算数据如表4所示。

4 机械手臂夹持开合机构的实验分析

4.1 正向实验分析

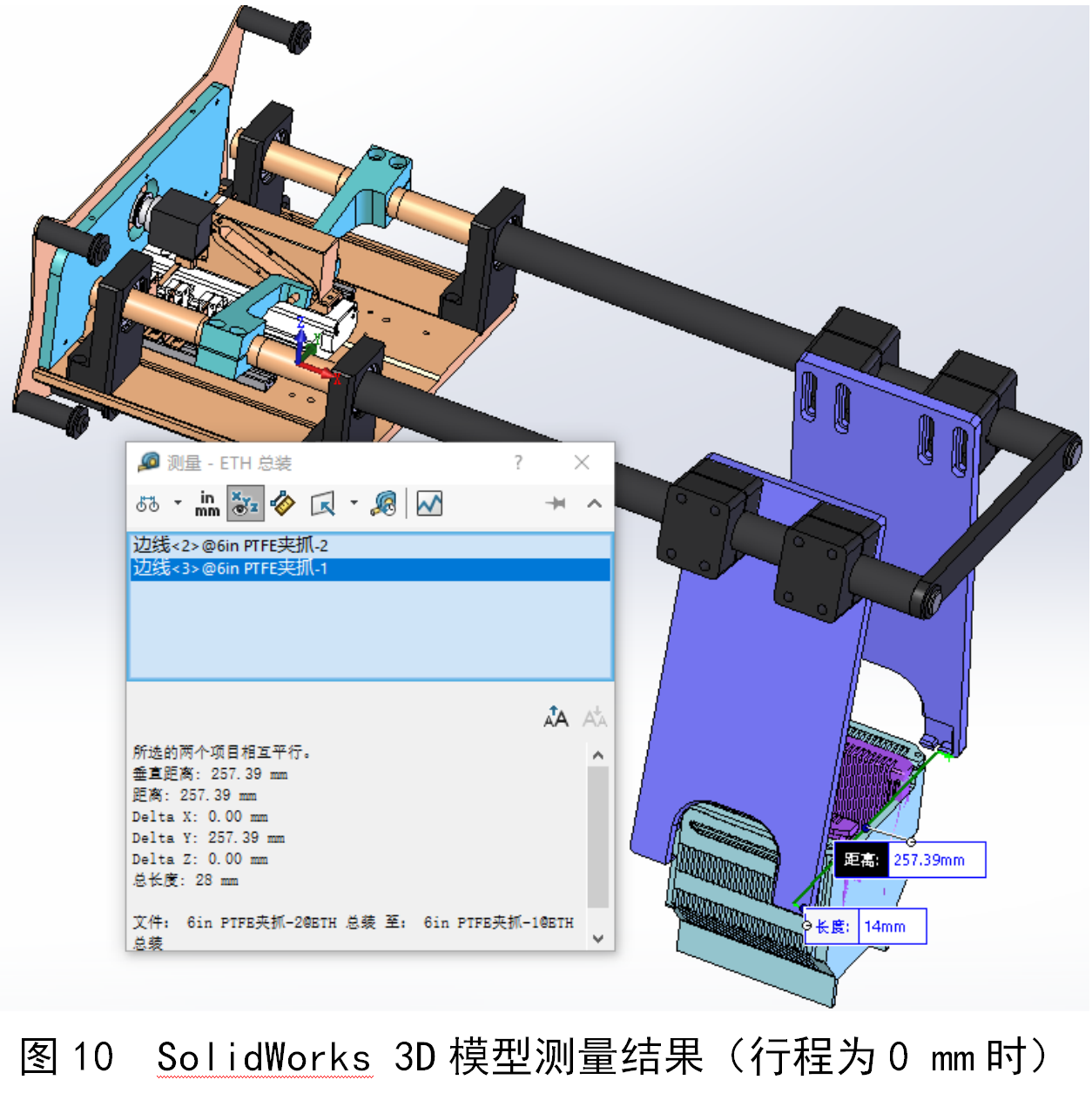

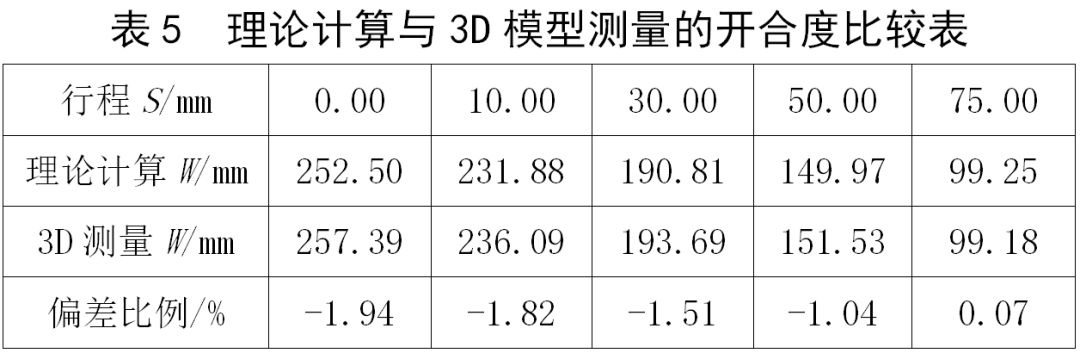

依据上述机械手臂优化设计方案建立SolidWorks 2021三维模型,依据理论公式计算不同行程对应的夹持开合度以及自三维模型直接测量(图10)的结果比较如表5所示,理论与测量偏差范围在±2%,考虑到建模及装配误差,该偏差在合理可接受范围。

4.2 反向实验分析

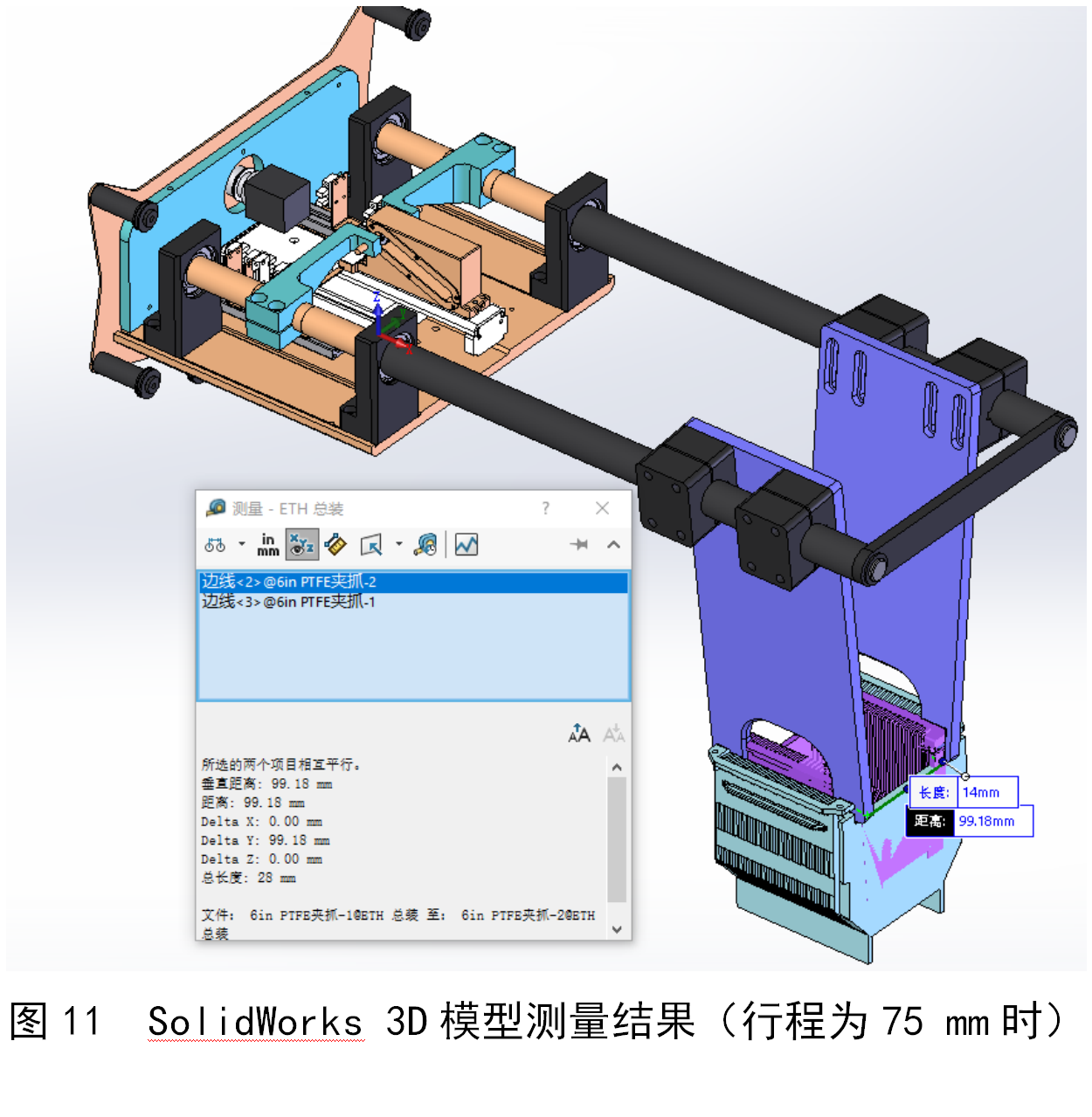

设计来源于需求,因此若已知所需的开合度范围,需选择合适的电动滑台行程时,基于表6所示的对应关系验证比较表,可知该模型理论计算与实测(图11)偏差在≤±0.5 mm的合理范围,可作为模型搭建之前设计选型的依据。

5 结语

机械手臂夹持开合机构优化的技术方案,采用电动滑台作为动力驱动,利用引导块的引导沟槽将直线行程转化为摇臂的旋转运动,进而传递到夹持末端实现对晶舟的夹持作业。通过PLC及预设的光电感应传感器对电缸行程进行感应控制,可实现对不同晶舟夹持开合度的自动切换。相比较电机驱动的夹持方案,该技术方案消除了夹持不对称的问题;相对于气缸驱动的方案,该设计方案解决了开合度单一的问题。且通过偏差范围在±2%的理论模型验证及实验分析可知该设计方案的有效性和准确性,该方案也为后续持续的设计优化需求提供了产品选型及相关可变参数定义的参考,降低了模型修改的频次及难度。

审核编辑:黄飞

-

智能型机械手臂的探讨与研究2011-03-08 0

-

注塑机机械手手部的设计要点2012-09-08 0

-

目前有个项目做自动刷胶,想引入机械手臂2016-09-08 0

-

【NUCLEO-F412ZG申请】基于stm32的五轴机械手臂设计2016-11-14 0

-

基于dragonboard 410c的机械手臂制作2018-09-25 0

-

基于dragonboard 410c的机械手臂2018-09-25 0

-

机械手臂与航模电源怎么链接2019-06-11 0

-

电子机械手臂驱动电路板值设计与实现2009-11-17 1260

-

机械手臂结构优化设计2015-11-20 998

-

6轴机械手臂3D模型2017-03-24 2494

-

dfrobotLG-NS机械手夹持器介绍2019-11-29 1810

-

机械手臂是机械人技术领域中的一种自动化机械装置2020-12-14 4222

-

关于工业一体机在机械手臂中的应用分析2021-01-05 697

-

高速码垛机器人机械手臂的构成2021-08-23 1538

全部0条评论

快来发表一下你的评论吧 !