3分钟带你读懂绿展科技增材制造

描述

随着电子制造技术不断发展,更小、更轻、更薄的电子产品出现,结构一体化的需求越来越大,传统减材制造工艺逐渐触碰天花板,增材制造集成电路工艺

应运而生。

传统的减材法电子制造技术以硅基为主,基材单一,且工艺制程长且复杂,随机性和不确定问题凸出。为解决上述问题,在20世纪90年代出现了广义增材制造的雏形数控增材制造技术。由于数控打印能够在设计后完成快速直接成型,因此在早期应用于各式结构件、电路板导线芯片焊点等电子制造。随着技术不断发展,这种增材技术被越来越多地应用于商用级的3D打印,部分厂商仅需3D CAD 文件就能输出立体模型。

重点来了!

无论是DDMD还是3D打印,都只是材料/器件结构与后续材料固化/成型工艺有所区别,衬底和打印材料依然备受限制,无法满足轻量化、高可靠性以及结构功能一体化等更高的需求绿展科技的集成电路与系统增材制造能够实现微米级集成电路与系统的立体架构,同时满足新一代信息技术的产业诉求,为当前以硅基为主的减材法电子制造技术开创全新的思路。

绿展科技的集成电路与系统增材制造能够实现微米级集成电路与系统的立体架构,同时满足新一代信息技术的产业诉求,为当前以硅基为主的减材法电子制造技术开创全新的思路。

看不见的增材制造是怎么实现的?

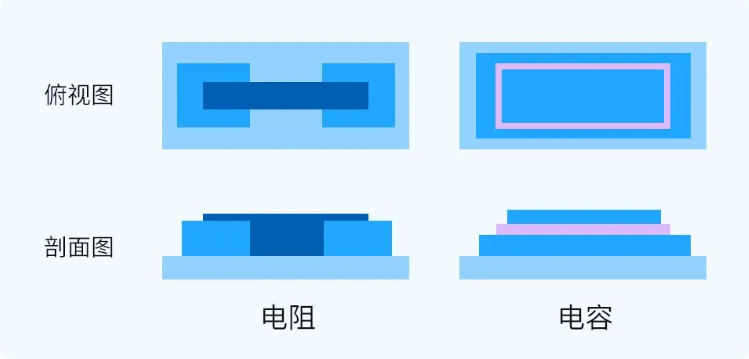

我们将电子材料在衬底上沉积 (增材),构成集成电路(微小器件)和系统的各个组成部分。简单来说,我们制造看似平面其实立体的图案。以下面

的微电子器件为例:

这个原理其实和3D打印类似,只不过3D打印大多用于可感知的尺度,而增材制造集成电路用于微米级尺度这些看不见的集成电路和系统,构成了当今信息技术时代的基础,通过增材制造集成电路则成为了增材制造技术必走的发展路线。

一条难走但风景独好的发展路

对于增材制造而言,要想实现集成电路和系统的制备五大要素缺一不可,包括了电子材料、基底材料、设备工艺、器件设计和电控配套。我们通过自研银导电墨水、多基材适配经验、自研先进工艺方法、改良设备的组合,实现电子材料自发运动的精确调控,最终为客户提供创新灵活、性价比高、生产周期短的增材制造技术方案。

相对于业界普遍只能量产电路线宽50μm的增材制造技术,绿展科技的增材制造达到了量产低至线宽1μm的电路实现了10倍以上的精度提升。

- 系统结构优化:柔性共形不再存于未来

通过我们的增材制造技术,集成电路与系统的结构一本化不再存在于未来设想之中,柔性、轻薄、共形的集成电路与系统成为可能。同时,因为能够直接基底上大面积排布,所以不再需要一个个贴片到电路板上应用场景更灵活。

柔性基材集成电路

柔性基材集成电路

- 超高分辨率:突破一般增材法50μm的线宽制约

更细的线宽,意味着可以在相同尺寸下布置更多的电路,从而带来更高的集成度,最终帮助终端产品实现更高的应用价值。

高精密集成电路

高精密集成电路

- 即插即用:灵活测试、量产交付随心选

我们为客户提供系统级增材制造集成电路的制造服务制备模组即插即用。同时具备 ISO19001品质管理认证,有完善的性能和可靠性检验流程和设备,已获多家头部企业认可。增材制造高定制化的属性和配套自研柔性化智造产线,能极大保障产品大规模生产交付。

- 绿色环保:选择增材制造就是选择绿水青山

增材制造是环保友好型工艺,我们具有ISO14001环境管理体系认证证书、生产企业环评资格认证,创新绿色工艺能够满足客户减少废物排放、符合更广泛的环境友好、社会责任及公司治理 (Environmental、Social、Governance,简称ESG) 要求。

凭借强大的技术创新,自研专利的技术壁垒,创业伊始我们就将集成电路和系统增材制造从实验室带到生产,并成为了广受市场认可的系统级增材制造商选择绿展科技的系统级制造方案,无需顾虑。

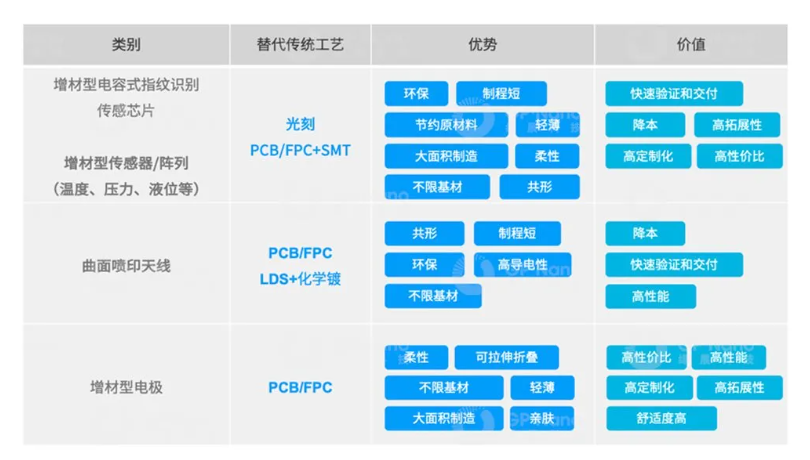

目前,我们的系统级集成电路制造方案已经能够有效替代传统电子制造工艺,实现降本增效。并且,制备的增材型传感模组、天线、电极等产品,已应用于消费电子、医疗健康、汽车及物联网等需要智能化的场景中。

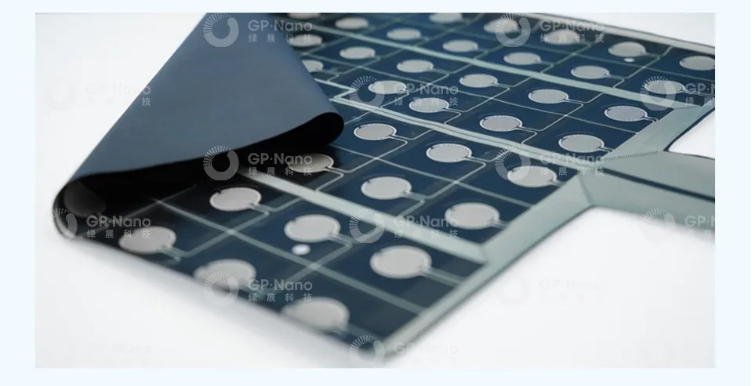

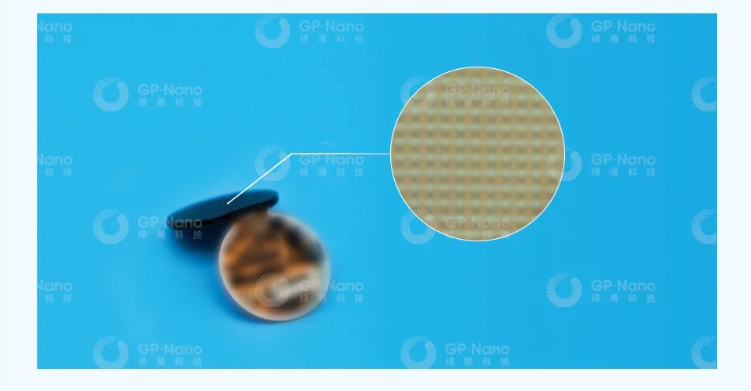

- 传感模组

精密喷印可以实现低至1μm,精度和分辨率大幅提升的同时,图形化良率达量产级别。还可以根据需求制造多层结构的精密电路。使用精密喷印技术制备的最典型产品是指纹识别芯片模组,这类产品需要1-10μm左右的高分辨率电路。精密喷墨技术可以显著降低成本、提高拓展性、缩短制备周期。并且,由于低至1微米的超细线宽,我们能够满足新兴的组合传感器开发的需求,将众多基础传感器组合集成在一个表面,宛如一个柔性“SoC”,为客户及消费者带来全新的体验。

增材型指纹传感模组

增材型指纹传感模组

- 天线

在手机、智能手表等智能设备上,我们通过增材制造IPDS(Inkjet-Printed Direct Structuring) 天线替代FPC、LDS天线,实现了壳材限制最少的结构共形制

造,并且帮助客户以 FPC 天线的价格实现优于 LDS天线的性能,同时由于基材广泛适用,大大提高了电子产品的科技感。

增材型曲面全网通智能手表天线模组

增材型曲面全网通智能手表天线模组

- 电极

因为不限基材,结合特殊电子材料,增材型电极可选取亲和人体、舒适度高的材料以实现全新的可拉伸无明显异物感、无过敏、可无痛植入等无与伦比的消

费者体验,让更多智慧医疗场景应用成为可能。

增材型血糖仪电极

增材型血糖仪电极

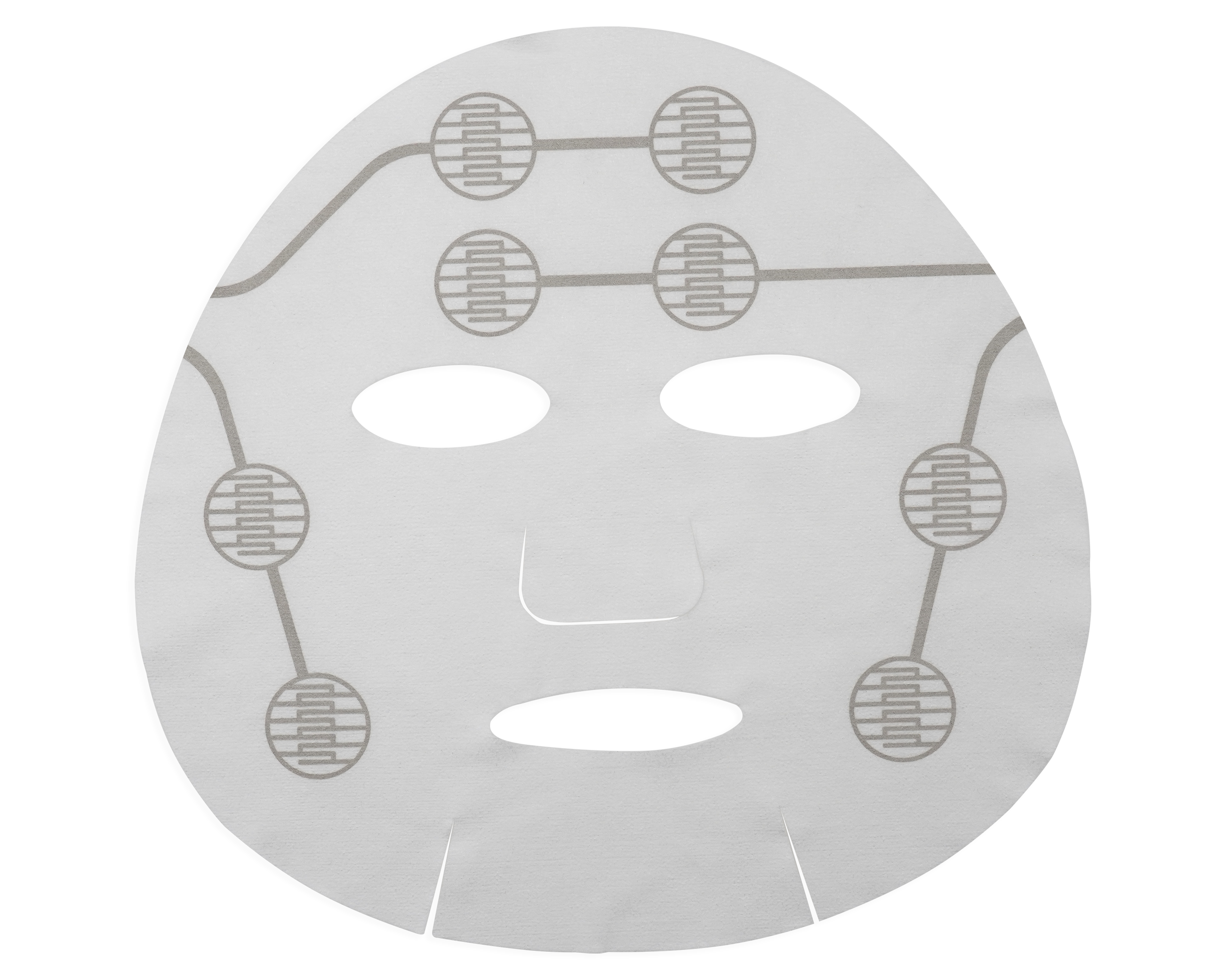

- 电子面膜

采用自研导电材料,实现在多孔无纺布上的高精度印刷,通过生物相容性检测,安全可靠。电子面膜全面升级传统贴片面膜的形态,为近千亿的面膜市场注入新的活力。

电子面膜

电子面膜

每一天,绿展科技都在通过先进的制造技术拓展智能化场景应用的边界,我们在把增材制造技术融入集成电路与系统生产工艺方面拥有丰富的经验,同时我们也清楚认识到它带来的让智造更简单,实现降本增效甚至助力IC产业弯道超车的巨大价值和无限可能。

- 相关推荐

- 印刷电子

-

金属增材制造样本2016-12-25 758

-

基于MSC的增材制造的仿真2017-09-25 798

-

纳米增材制造2018-02-11 1090

-

增材制造产业发展提速 3D打印推上制造业制高点2018-04-24 1553

-

3DXpert软件使金属增材制造研究步入了新的台阶2020-04-09 2551

-

3D打印的增材制造正不断进化2020-12-29 1853

-

增材制造的优势_增材制造的应用2021-05-26 10183

-

2023 TCT亚洲展预约参观全面启动 3D打印及增材制造业亮点频出2023-05-11 627

-

增材制造技术是干什么的 增材制造和3d打印有区别吗?2024-01-19 3017

-

增材制造技术是干什么的 增材制造技术有哪些类型2024-06-07 7429

-

增材制造技术原理及应用有哪些2024-06-07 4941

-

增材制造技术的概念和特点2024-06-07 3732

-

增材制造包括哪些加工方式2024-06-07 1340

-

增材制造原材料有哪些种类2024-06-07 2174

全部0条评论

快来发表一下你的评论吧 !