Ag72Cu钎焊阻焊技术研究

描述

共读好书

赵飞 何素珍 于辰伟 张玉君

(中国电子科技集团公司第四十三研究所 合肥圣达电子科技实业有限公司)

摘要:

以某功率放大器金属封装外壳为研究对象,运用微观组织分析方法,对氮化铝和氧化铝两种不同的陶瓷粉体浆料构成的阻焊层的阻焊结构进行了分析。氮化铝阻焊浆料由于其内部组织颗粒之间比较松散且有孔洞,与基体结合力不强,阻焊效果差。氧化铝浆料阻焊层具有结构致密度更高、与基体结合力更强等特点,阻焊效果良好,采用其制备的阻焊层可满足芯片摩擦焊区域不允许出现焊料流淌的要求,实现 Ag72Cu硬钎焊阻焊的目的。

引言

微波功率放大器是微波整机系统中不可或缺的关键电子元器件之一,广泛应用于各类有源相控阵雷达、卫星通信、干扰/识别等军用、民用电子整机系统中。近年来,随着无线通讯等微波技术的快速发展,微波功率放大器正受到越来越广泛的研究与关注。金属封装外壳是微波功率放大器关键组成部分,主要起到支撑/保护内部芯片、散热、信号传输等作用。目前国内外采用的阻焊技术按照其工艺实施方法,可分为两大类,即结构阻焊法和预置(涂)阻焊膜(层)法。

针对结构阻焊法,通常采用凸起台阶或凹槽等额外的、非必须的物理结构来阻断焊料的流淌,从而实现阻焊的目的。但此方法具有很大的局限性:一方面需要增加额外的台阶或凹槽结构,无形中增加了制造成本,同时对高集成、小型化的集成电路外形尺寸来说也是严峻的考验;另一方面,其主要应用于 250℃以下且焊料凝固速度很快的铅锡等低熔点钎焊领域的阻焊,而对高温银铜(Ag72Cu)焊料来说,焊料会轻易越过台阶或凹槽,阻焊效果十分有限。

针对预置(涂)阻焊膜(层)法,中国电科 55所贾伏龙等[1] 提出了环氧树脂添加无机填料与胺系固化剂制备阻焊胶的方法,南京电子技术研究所汤俊等[2] 提出了有机阻焊剂(胶)结合汽相再流焊和热板再流焊技术的方法。上述方法也主要集中应用于低温软钎焊领域,应用于高温硬钎焊领域的阻焊技术少有报道。

为解决金属封装外壳高温银铜(Ag72Cu)钎焊时焊料流淌不受控问题,本文开展了氮化铝和氧化铝两种阻焊技术的研究。结果表明,氧化铝阻焊技术能够起到对焊料阻挡的要求,这为高温条件下阻焊技术的工程化应用提供了新的解决思路。

1 实验准备

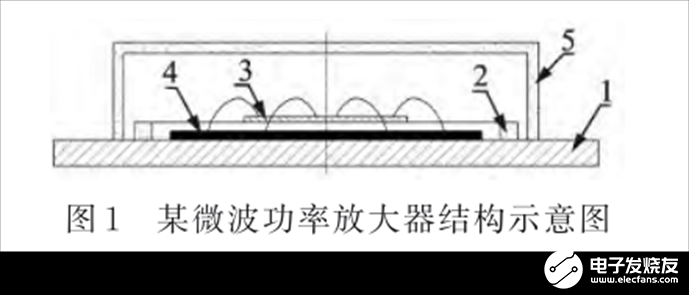

选取某微波功率放大器金属封装外壳作为研究对象,其结构剖面如图 1 所示,其中: “1”为底板,其材质为铜⁃钼铜⁃铜(CPC)复合材料; “2”为陶瓷环框,其材质为 92% 氧化铝; “3”为宽扁平引线,其材质为 4J42 合金。底板、陶瓷环框、宽扁平引线通过银铜钎焊工艺焊接成一整体,然后进行全镀金处理。“4”为芯片,通过摩擦焊工艺,焊接到金属封装外壳内腔底部,再采用金丝键合工艺将芯片与宽扁平引线进行微组装; “5”为陶瓷盖帽,用于与金属封装外壳形成密封腔体,以保护其内部电路,从而形成完整的电路器件。

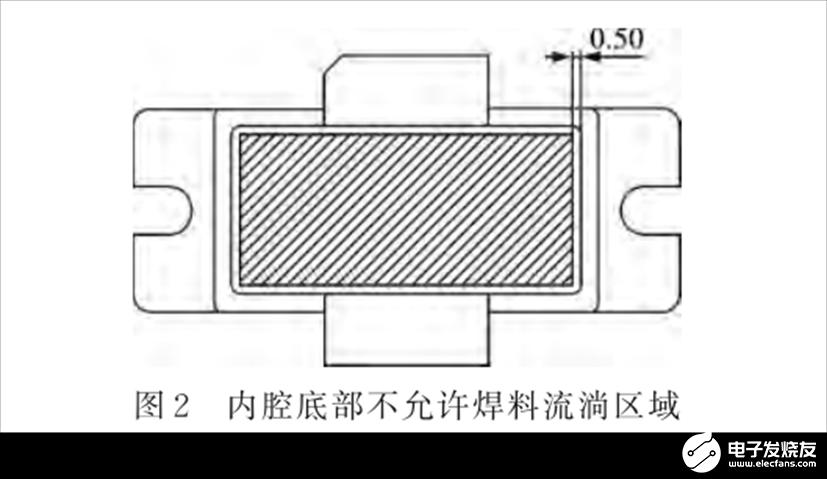

一般情况下,金属封装外壳银铜焊料流淌处会形成 0.02~0.05 mm 的高度差,如果焊料无规则的流淌至焊接区,将形成一个凹凸不平、不规则的表面,若此时进行摩擦焊接,芯片容易虚焊,严重者将导致芯片断裂,影响器件质量和可靠性。故采用摩擦焊工艺进行微组装时,金属封装外壳的内腔底部芯片 焊接 区(行业 内一 般要 求距 离四 周内 侧壁0.50 mm 的区域范围)不允许有焊料流淌,如图 2 阴影区域所示。

熔化的焊料首先需在焊接部位完成润湿和铺展,此时焊料与金属母材之间会发生相互溶解和扩散,从而形成金属间化合物[1] 。而阻焊顾名思义是阻止、限制焊料流淌或铺展到需要保护的目标区域内,从而阻止其与基材发生相互溶解和扩散。阻焊的目的是避免由此带来的相互反应或受其干涉、影响而导致焊接件功能的降低甚至失效。

阻焊层材质的选择一方面不能与金属钎焊浸润或反应,另一方面要方便清洗、去除,从而不影响后续工艺的实施。陶瓷材料的配位键主要有离子键和共价键两种,都非常稳定,因此一般的金属钎料对陶瓷是没有润湿性的[3] 。鉴于此,选择耐高温且不易与金属钎料浸润的氮化铝或氧化铝粉作为阻焊材料,与非离子型分散剂、溶剂、烧结助剂、塑性剂和粘结剂等几种有机溶剂混合制备成阻焊浆料,然后采用丝网印刷工艺印制到壳体需要阻焊的位置来阻止焊料的流淌、渗透,从而达到阻焊的目的。

壳体制备工艺流程设计为:先进行 CPC 底板、宽扁平引线、陶瓷环以及焊料等零配件加工,然后采用石墨模具将几种零配件按照结构要求进行定位、夹紧,送入银铜钎焊链式炉中进行钎焊,最后对壳体进行电镀镍金表面处理。

2 结果与讨论

2.1 初始方案

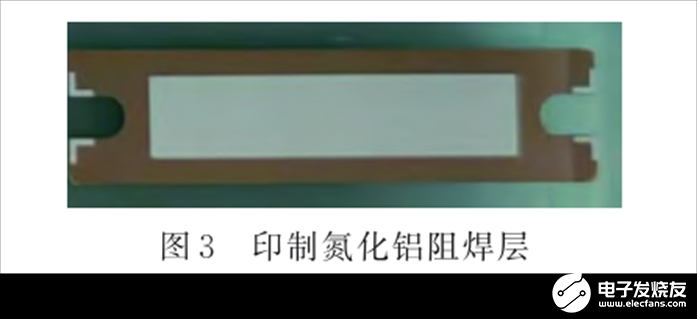

初始实验方案直接在 CPC 底板上印制阻焊浆料来进行阻焊。具体为:采用丝网印刷工艺,将氮化铝浆料印制到 CPC 底板上,并经过 50℃、20 min的工艺条件将其烘干、固化,实物如图 3所示。

阻焊层制备完成后,将其与焊料、陶瓷环、宽扁平引线等零配件按照工艺要求进行组装并进行钎焊,如图 4所示。最后,对其进行镀镍镀金处理。

此方案在制备过程中遇到了以下问题:

(1)阻焊效果不理想。阻焊层与 CPC 底板结合力不牢,再加上是区域满幅印制,阻焊层内应力过大,加剧了其边缘与底板分层的风险,进一步导致阻焊失败。

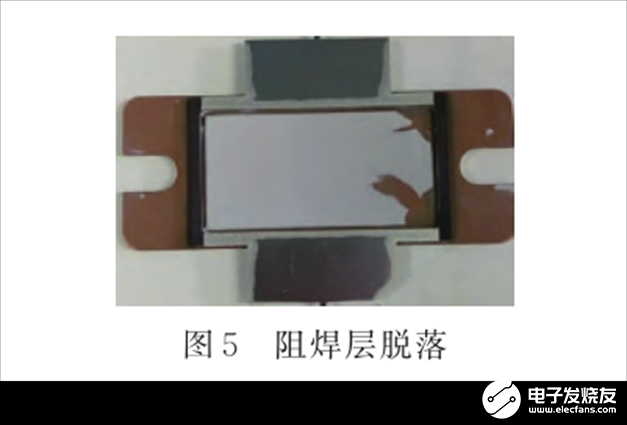

(2)氮化铝阻焊层与 CPC 底板结合力不牢,容易脱落。氮化铝阻焊浆料直接印制在裸 CPC 底板表面上,受到外力时,哪怕很轻微的触碰后,阻焊层都有脱落现象,如图 5所示。

鉴于此,有必要对上述方案进行优化,以解决焊料流淌阻挡效果不理想问题。

2.2 优化措施

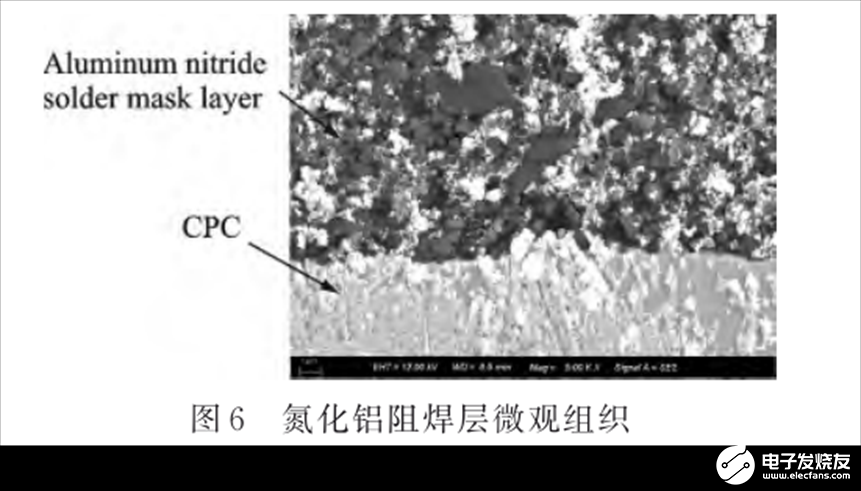

针对氮化铝阻焊失效原因,采用 ZEISS SIG⁃MA⁃500 扫描电子显微镜对其进行微观分析,其微观组织结构如图 6 所示。由图可见,氮化铝阻焊层内部结构比较松散,颗粒之间有明显的间隙或孔洞,并且其与基体材料接触面处存在着一条明显的界面,界面附近出现孔洞或者裂纹,容易在这些缺陷附近形成应力集中[4] ,这是其结合力不牢、阻焊效果不理想的主要原因。

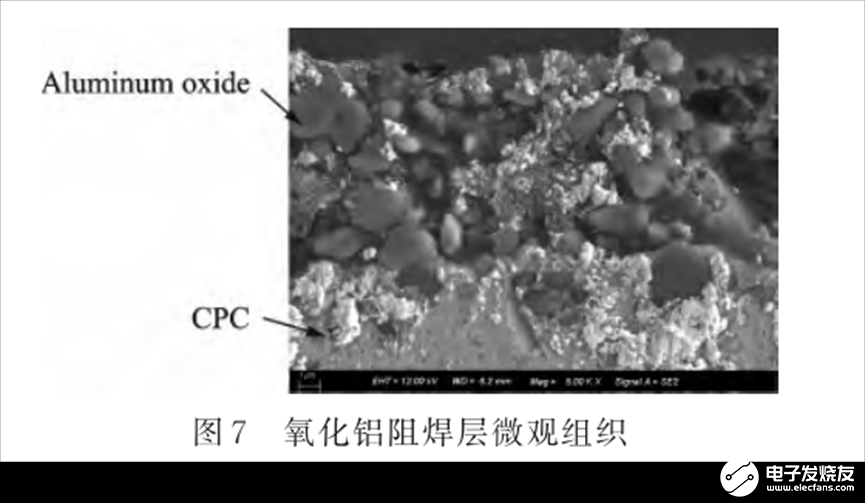

另一种陶瓷粉体 — —氧化铝阻焊浆料形成阻焊层后,微观组织结构如图 7 所示。从图中可以看出,氧化铝阻焊浆料内部组织结构强度明显优于氮化铝阻焊浆料,颗粒之间被浆料紧紧包裹,没有间隙或孔洞(图中上侧及右侧孔洞为研磨制样时颗粒磨削脱落所致)。最为关键的是氧化铝阻焊层与CPC 基材接触界面处没有明显的“分界线”,甚至部分颗粒已经嵌到了 CPC 表面较软的铜基体内,形成了“犬牙交错”的结构。由此可知,氧化铝阻焊层与基体的结合强度比较高,其作为阻焊层使用时,应该能够对银铜焊料渗透起到很好的阻挡作用。所以本文选用氧化铝作为对高温银铜焊料阻焊的材料。

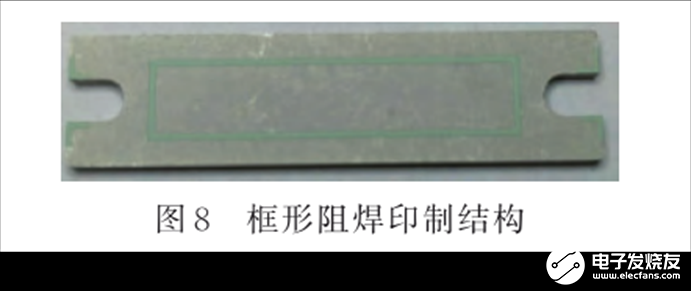

同时,针对氧化铝阻焊浆料与基材之间结合力比较强的特点,工艺优化时,对印制结构也进行了调整。原阻焊印制为一块长方形区域满幅印制,其缺点为阻焊浆料用量大、成本高,而且阻焊层内应力大,其边缘容易与底板出现分层现象,进一步加剧了阻焊失败的风险。因此,本文提出了框形印制结构的优化方案,如图 8所示。

采用框形印制结构的优点主要有:(1)相对于区域满幅印制而言,所需浆料量大大减少,降低了原材料成本;(2)降低了阻焊层的内应力,提高了其边缘与底板的结合力,从而提高了阻焊的可靠性;(3)框形印制阻焊浆料覆盖区域面积减少,降低了后道清洗的难度和工作量。

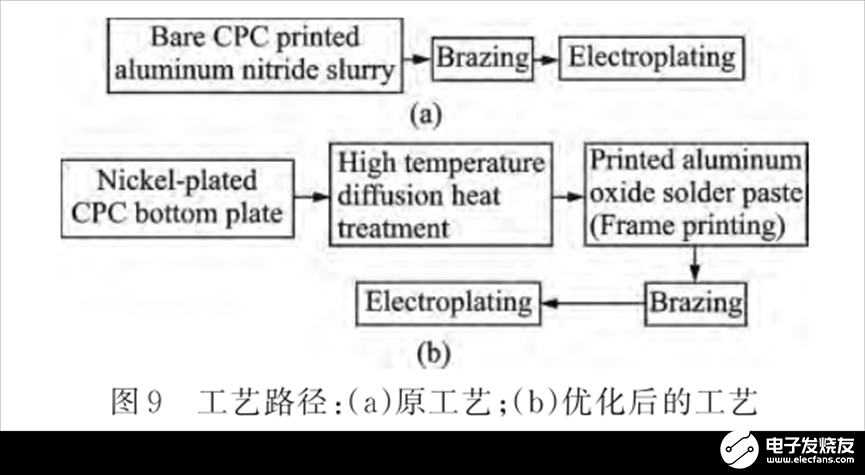

图9(a)和(b)分别给出了原工艺路径和优化后的新工艺路径。原工艺采用的是氮化铝阻焊浆料,区域满幅印制结构;而新工艺采用的是氧化铝阻焊浆料,并且采用框形印制结构。另外,为进一步提高镀镍层与基体的结合力,新工艺在印制氧化铝阻焊浆料之前增加了CPC底板镀镍及高温扩散处理工艺。

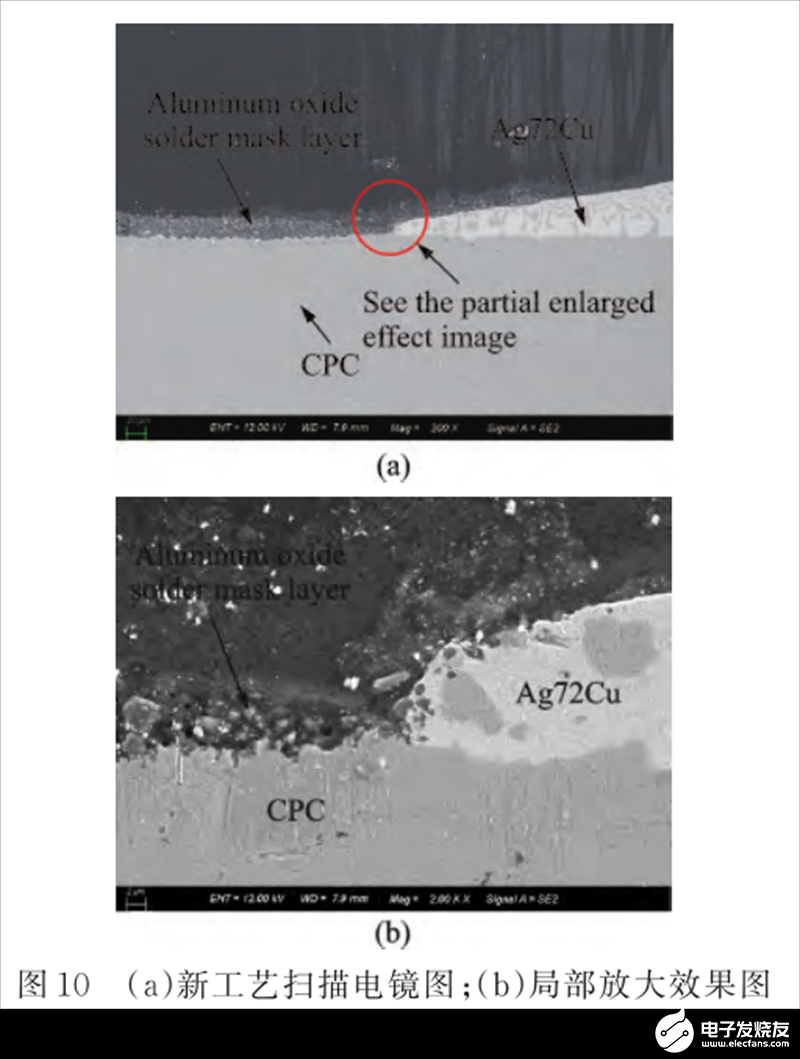

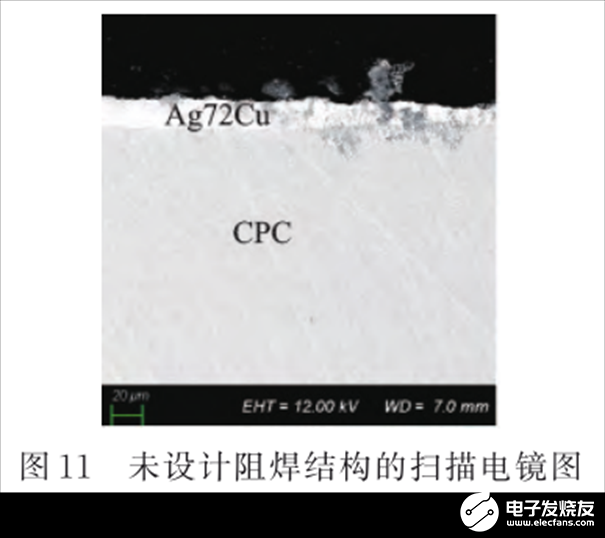

采用新工艺制备的产品扫描电镜如图 10所示。从图中可以看出,相对于未设计阻焊层的结构(其扫描电镜如图 11 所示),氧化铝阻焊层对银铜焊料流淌起到了很好的阻挡作用,有效阻止了焊料往芯片摩擦焊接关键区域的流淌。

原因分析为,氮化铝是一种共价键化合物,具有稳定的六方晶型[5] ,自扩散系数小,致密化非常困难[6] ,并且其颗粒形状尺寸差异较大,与前述浆料制备采用的有机溶剂之间相容性不好,导致阻焊浆料内应力过大,容易在界面和浆料内部产生裂纹,从而易被高温焊料穿透,起不到阻焊的作用。而氧化铝为三方晶系氧化物,颗粒尺寸较小且相对均匀。氧化铝粉越细,烧结比表面能越大[7] ,从而有效促进扩散速率,能够与浆料制备采用的有机溶剂充分的混合接触。二者之间的相容性比氮化铝好,降低了浆料的内应力,提高了浆料与基体的结合力,从而可以实现阻焊的目的。

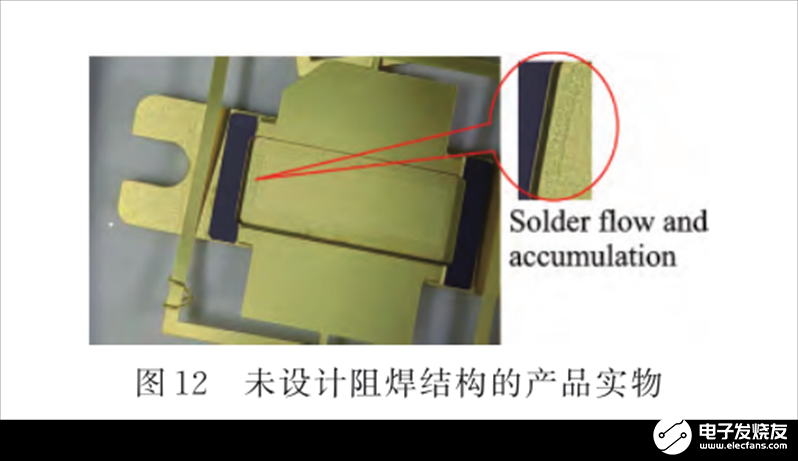

采用硬毛刷对印制阻焊区进行刷洗,可以彻底去除氧化铝阻焊层,不会对后道电镀工艺造成影响。图 12 和 13 分别给出了未设计阻焊结构和采用氧化铝阻焊的金属封装外壳成品实物。从中可以明显看出,未采用阻焊结构的内腔焊接区域有明显的焊料流淌堆积,而采用阻焊结构的相应区域没有焊料流淌堆积,能够满足芯片摩擦焊使用要求。

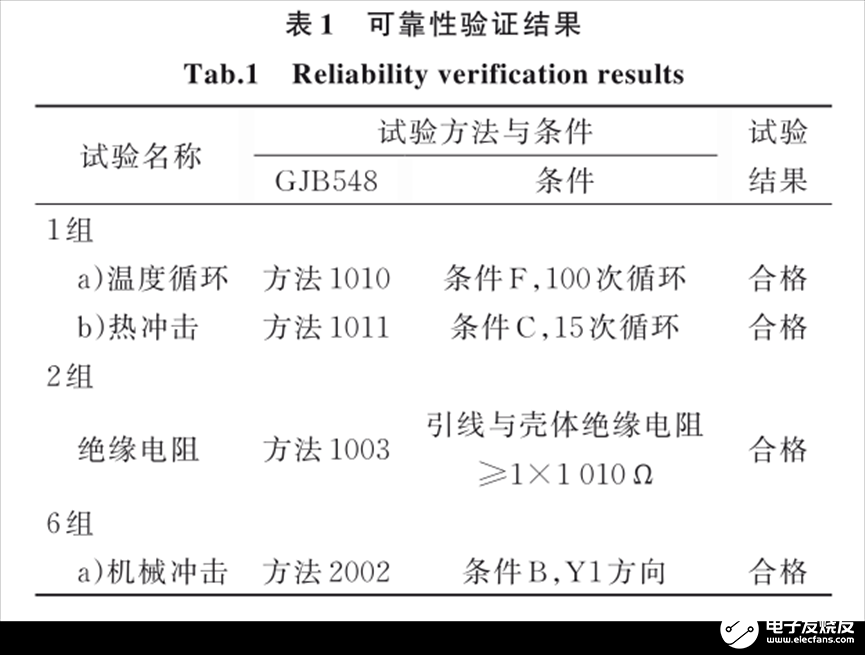

2.3 跟踪验证

通过对技术优化后的工艺进行多个、连续批次的生产跟踪,发现阻焊效果良好,满足产品技术指标要 求。 抽取 了连 续三 个批 次的 产品 按照GJB2440A—2006《混合集成电路外壳通用规范》的要求进行了相关可靠性试验验证,结果也均合格,具体如表 1所示。

3 结论

为解决金属封装外壳高温银铜(Ag72Cu)钎焊时焊料流淌不受控问题,本文开展了氮化铝和氧化铝两种阻焊技术的研究。研究发现,氮化铝阻焊浆料固化后形成的阻焊层微观组织比较稀疏、不致密,颗粒之间以及颗粒与基材界面之间有明显的孔洞或“分界线”,结合力比较弱,阻止银铜焊料流淌的效果不好。而氧化铝阻焊浆固化后形成的阻焊层微观组织致密,颗粒之间以及颗粒与基材界面之间形成了“犬牙交错”的微观结构,结合力强,能够有效阻止银铜焊料的渗透、流淌。另外,采用框形印制替代区域满幅印制,可减小阻焊层的内应力,进一步提高阻焊的可靠性。

审核编辑 黄宇

-

电机引线螺栓硬钎焊工艺研究2025-05-14 372

-

高速公路GPS车辆动态监控技术研究2009-04-16 5418

-

Sic mesfet工艺技术研究与器件研究2009-10-06 6665

-

焊球直径对钎焊球质量影响2010-04-24 2331

-

微电子所在阻变存储器研究中取得新进展2010-12-29 2172

-

激光偏角测量技术研究.pdf2012-07-20 4317

-

基于物联网技术的室内无线定位技术研究2016-05-18 4816

-

基于Matlab智能天线仿真技术研究2018-05-11 1796

-

SiC功率器件的封装技术研究2018-09-11 2913

-

与阻焊开窗等大的“D”字型异型焊盘PCB电测工艺研究2019-08-08 2071

-

Sn-Ag-Cu-Sb免清洗焊膏的试制与检验2009-04-26 1019

-

钎焊过程步骤及软钎焊的特点介绍2020-03-05 20624

-

微波组件软钎焊中的阻焊工艺研究2024-06-23 1302

全部0条评论

快来发表一下你的评论吧 !