3D三维扫描仪测量航空发动机零件及数字化应用

描述

3D三维扫描仪是利用光的干涉、衍射等物理原理,对物体进行三维形状、尺寸和表面粗糙度等参数的高精度测量和建模的系统。此技术具有非接触性、高精度、高效率等优点,被广泛应用于工业制造、生物医学、航天航空等领域。

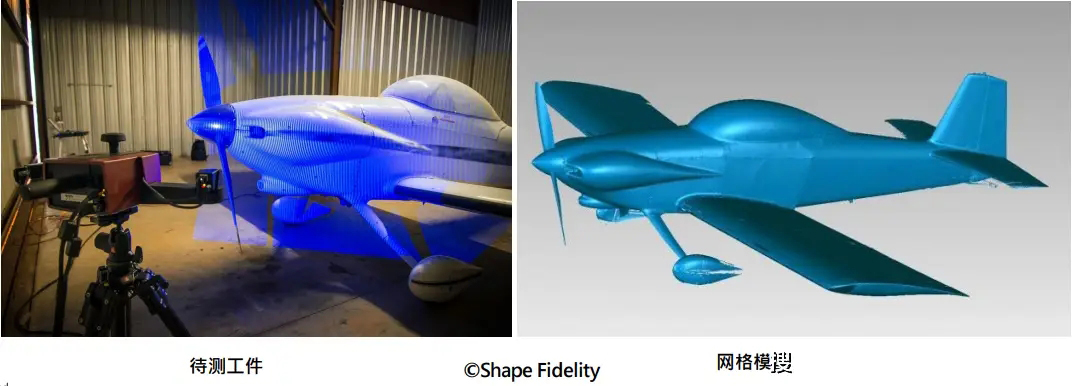

光学三维系统作为生成数字孪生的工具

数字孪生是物理世界与虚拟世界之间的桥梁,它通过对物理对象的数字化建模,连系了工程学和数据科学,实现对其全生命周期的仿真、优化和控制。而光学三维系统则提供了一种精确获取物理对象三维数据的方法,为数字孪生的生成提供了重要的数据基础。

其价值可以直接转化为可量化的产出,提升企业的效率和竞争力。 光学三维系统是生成数字孪生的重要工具。

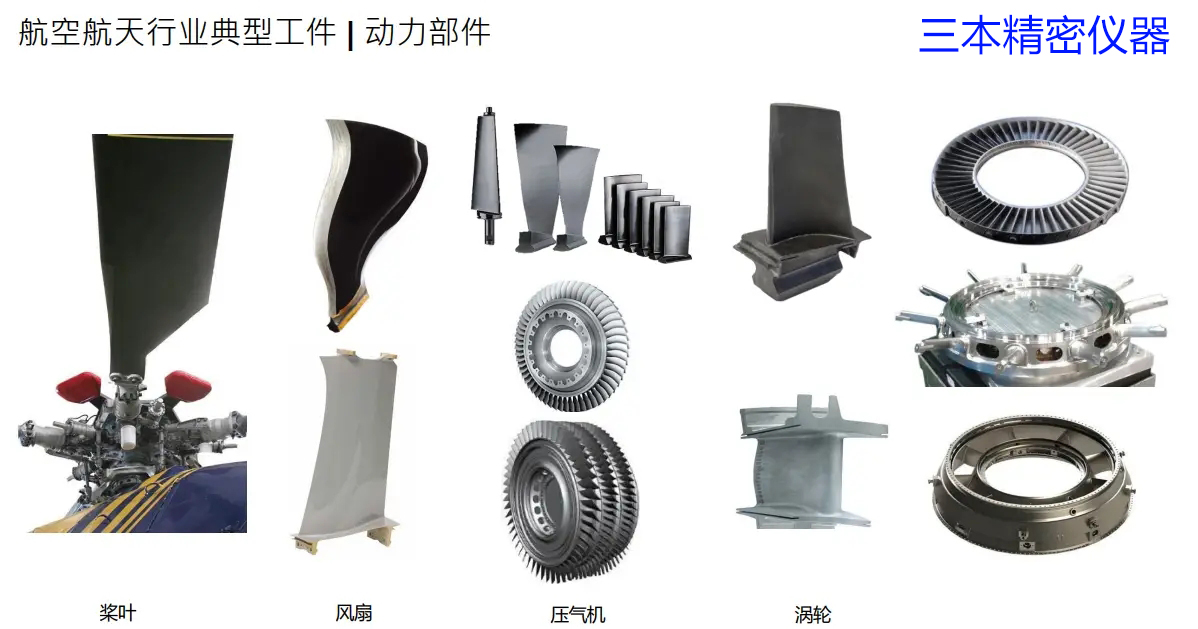

航空航天行业典型工件 | 动力部件

风扇叶片测量

风扇叶片测量汇集了ATOS技术优势,包括高分辨率边缘测量、快速测量周期、标准化设计工艺以及零件处理和自动化工作流程,该技术还可以用于肉眼可见的表面缺陷(如凹痕、划痕、纤维/镶嵌特性)的测量,以及作为自适应加工输入和针对特征问题的表面缺陷图的测量。在生产线末端检测方面,该技术也可以发挥重要作用。

ATOS测量风扇叶片是一种灵活的解决方案,能够满足客户的需求。它适用于各种翼型部件,包括金属叶片和带金属边缘的碳纤维叶片。该测量系统具有以下优势:智能编程,快速测量周期,标准翼型检查,高分辨率和高可重复性测量。

这些优势使得ATOS测量风扇叶片成为了一种高效、准确的解决方案,适用于各种翼型部件的测量和质量控制。

翼型尺寸检测

蔡司GOM Inspect软件支持翼型尺寸检测,包括传统二维翼型截面检测、中心线、边缘点和圆弦长、攻角、进气和出气角度厚度以及轮廓形状和位置检测。

此外,该软件还具有非均匀公差带、形状、位置、扭曲和弓型以及翼型相关功能,提供到手即用的解决方案,不需要配置和特殊编程,软件默认包含翼型检测功能。

压气机叶片及涡轮叶片测量

压气机叶片和涡轮叶片是涡轮机械中的关键部件,其测量对于确保机械性能和安全性至关重要。ATOS自动化测量方案是针对中小型零件的测量解决方案,可测量最大至800mm的组件,最大承重300kg,占地面积小,适用于中小型涡轮翼型。

该方案的主要优势包括智能示教编程、标准翼型检测和快速测量周期。通过测量翼型特征、最大轮廓厚度、质心、中心线、扭曲分析、前缘点与后缘点、进/出口气流角度、带攻角的弦线等参数,可以监测生产和磨损情况,确定过程处理能力,识别零件和模具磨损趋势,并进行维修与保养。

首件检测可以确保后续生产的准确性和一致性。采用先进的测量技术和设备可以提高测量的准确性和效率,为生产和维修提供有力支持。

ATOS ScanBox 高速扫描技术与ATOS 5|ATOS 5X完全兼容

ATOS ScanBox实现高吞吐量,两个独立转台工作区使得零件测量和装载工作可以同步进行。采用激光压缩器极亮光源,实现高速扫描,配合蓝光均衡器,得到高数据质量。光纤连接带来快速数据处理,高精度满足工业应用中的过程安全。

在ATOS ScanBox中央进行整体叶盘测量,前缘和后缘的最佳测量可达性零件固定在参考框架上,优化的测量位置确保高质量的边缘细节。

与传统检测过程比较,使用ATOS 5可减少受翼型数量的影响,单次扫描可覆盖多个翼型,左右摄像头显示聚焦或捕获的数据,且不受翼型截面数量影响。使用ATOS 5也能快速采集数据,单个整体叶盘测量时间大大缩短。

-

为什么别人家的发动机缸盖这么棒?2017-07-18 0

-

三维检测汽车零件 帮助汽车性能达标2017-08-21 0

-

汽车整车三维扫描有手持式蓝光扫描仪就够啦!2019-10-20 0

-

MetraSCAN三维扫描仪对汽车钣金件三维扫描检测解决方案2020-07-15 0

-

Handyscan三维扫描仪机械零部件三维扫描抄数服务2020-07-21 0

-

Handyscan汽车三维扫描服务尺寸检测的应用2020-08-04 0

-

SMARTSCAN三维扫描仪电子产品配件三维扫描服务2020-09-17 0

-

怎样去设计航空发动机参数采集器系统?2021-05-06 0

-

3D打印技术在航空发动机部件领域中的工业化应用介绍2020-02-13 2323

-

三维扫描服务航空飞机叶片、叶轮3D扫描全尺寸偏差检测2023-03-28 1374

-

发动机叶片三维扫描测量全尺寸偏差检测-CASAIM光学3D测量仪2023-05-23 787

-

航空发动机支架质量检测非接触式全尺寸测量CASAIM2023-07-26 690

-

三维抄数机(激光3D扫描仪)2023-08-12 1998

-

泰来三维|三维扫描助力变电站数字化建设2023-08-22 917

-

泰来三维| 高精度工业3D扫描助力模具检测和逆向设计“数字化”发展2024-01-29 492

全部0条评论

快来发表一下你的评论吧 !