汽车线束接插件进水故障分析与改进

描述

文章以某车型汽车线束接插件进水故障为例,运用故障树分析法对汽车线束接插件进水故障进行分析与改进,其目的就是消除汽车线束接插件进水故障,提高汽车的安全性,满足用户安全驾驶的美好生活需要,同时为后期车型的开发提供参考,为同类故障的分析与改进提供借鉴。

01

汽车线束接插件进水故障分析与改进

在某车型汽车线束市场故障报单中,线束接插件进水故障比高达47%,故障部位主要集中在氮氧传感器。线束接插件进水是该车型线束故障模式中的TOP1故障。下面以“该车型氮氧传感器线束接插件进水故障的分析与改进过程”作为案例来进行详细阐述。

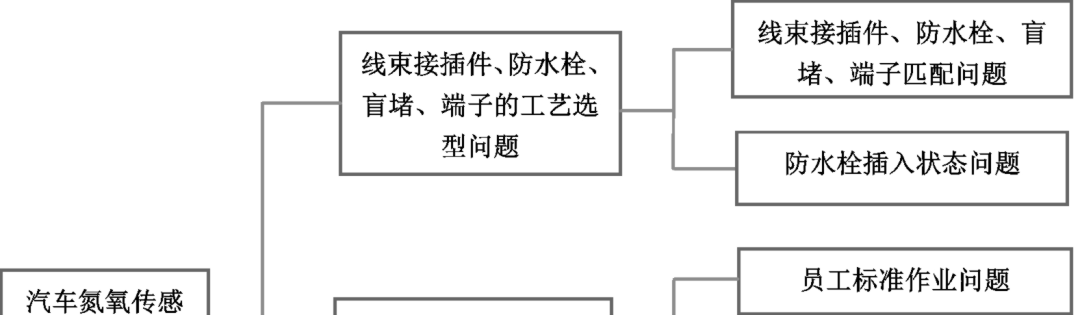

接到项目任务后,公司立即组建项目组,由公司领导挂牌开展项目攻关。项目组成员由整车及其线束零部件供应商从事技术研发、工艺、质量、生产制造等跨领域工作的人员组成。在项目攻关过程中,项目组成员走访了江浙等市场,实地调研了车主用车工况,现场察看故障现象,发现进水位置集中在氮氧传感器部位。项目组成员和当地维修服务站的维修师傅一起围绕着故障车现场、现时、现物发现问题、分析问题、解决问题,最终形成产品优化改进方案并且实施。改进后的产品经过大量的试验验证和整车跑路试测试,最终消除了线束接插件进水故障,实物如期切换,项目圆满完成。在项目开展过程中,项目组成员以问题为导向,以消除氮氧传感器线束接插件进水故障为目标,聚焦氮氧传感器线束,对照产品图纸和技术要求,运用故障树分析法,从人、机、料、法、环、测等方面系统进行研讨分析,由表及里、层层深入地查找造成“氮氧传感器线束接插件进水故障”的原因。通过充分研讨分析,识别出可能原因有三个:

(1)线束接插件、防水栓、盲堵、端子的工艺选型问题;

(2)防水栓破损、缺失;

(3)接插件的设计问题。

进一步分析,识别出造成“线束接插件、防水栓、盲堵、端子的工艺选型问题”的可能原因有两个:一是线束接插件、防水栓、盲堵、端子匹配问题;二是防水栓插入状态问题。识别出造成“防水栓破损、缺失”的可能原因有两个:一是员工标准作业问题;二是防水栓在流转过程中损坏。识别出造成“接插件的设计问题”的可能原因有两个:一是接插件选型问题;二是接插件装配位置问题。

综上所述,通过FTA 分析,共识别出六个可能导致“氮氧传感器线束接插件进水”的潜在因子,分别是:线束接插件、防水栓、盲堵、端子匹配问题,防水栓插入状态问题,员工标准作业问题,防水栓在流转过程中损坏,接插件选型问题,接插件装配位置问题。具体故障树如下图所示(图1):

图1 汽车氮氧传感器线束接插件进水故障树

►线束接插件、防水栓、盲堵、端子匹配问题

项目组对氮氧传感器部位的线束接插件、防水栓、盲堵、线束端子的型号、线径进行检测。在生产现场随机各抽取50个产品实物进行检测,其中接插件、防水栓、盲堵、线束端子均为整车厂指定件,其尺寸和型号均符合技术图纸要求,线束接插件、防水栓、盲堵、端子对插匹配良好。对氮氧传感器护套、防水栓、盲堵等按照QC/T 417.1—2001第1部分定义,试验方法和一般性能要求(汽车部分)中4.9防水性能要求进行气密试验和水密防水试验,观察试验过程中无气流产生,接插件内部无可见水迹,试验结果证明产品实物符合QC/T 417.1—2001第1部分定义,试验方法和一般性能要求(汽车部分)中4.9防水性能的技术要求。

因此“线束接插件、防水栓、盲堵、端子匹配问题”不是影响氮氧传感器线束接插件进水的关键因子。

►防水栓插入状态问题

项目组组织设计、工艺、质量等相关人员共同对生产制造现场进行工艺纪律检查,生产制造现场压接工位、防水栓装配工位及插值工位作业标准齐全有效。操作工操作全自动下线压接设备压接端子,半自动防水栓设备穿插防水栓。生产设备运行状态良好稳定,现场设备维护保养记录齐全。现场检测100个防水栓的插入状态,防水栓的穿插位置稳定,防水栓穿插后的质量符合技术标准要求。

因此“防水栓插入状态问题不是影响氮氧传感器线束接插件进水的关键因子。

►员工标准作业问题

在生产制造现场,线束端子采用专用模具进行压接。模具定期维护保养,状态良好稳定。线束端子压接高度、拉拔力等尺寸、性能符合技术标准要求,端子压接状态良好。抽查车间巡检员过程检验记录,检查发现:某日巡检员抽检120根氮氧传感器线束,盲栓漏装8根,处理措施:返工。仔细察看巡检员过程检验记录表,记录表上显示每月都有不同数量的氮氧传感器盲栓漏装。为进一步查明盲栓漏装原因,项目组来到车间模板插植工位进行调查。模板插植工位上有作业标准指导书,作业标准指导书上明确规定要装配盲栓。检查中发现,模板插植工位上有多名操作工同时插值,但是装配盲栓人员不固定,操作工各自自行安装,容易发生盲栓漏装现象。

因此“员工标准作业问题”是影响氮氧传感器线束接插件进水的关键因子。

改进措施:为了防止员工漏装盲栓,项目组优化工艺,将盲栓装配由模板插植工位调整至其前道工序:配料工位。即配料人员将盲栓装配好后,再将产品流入下道工序:模板插植工位,由插植人员对前道工序的盲栓安装到位情况进行检查确认。这样上下道工序相互之间进行自检、互检,防止盲栓漏装。项目组及时将优化后的工艺固化到FMEA、作业标准指导书等相关技术文件中,并且组织对相关员工进行应知应会培训、测评,员工测评合格后上岗。工艺优化以后,项目组成员跟踪生产制造现场的氮氧传感器线束质量,没有发现盲栓漏装现象,对车间过程检验员的检验记录跟踪检查一个月,也没有发现盲栓漏装现象,工艺改进成效明显。

►防水栓在流转过程中损坏

在生产制造现场,压接后的线束端子配有塑料保护杯进行防护,端子防护效果良好。线束挂在专用工位器具小车上在车间内部流转,流转过程中没有发现氮氧传感器防水栓有损坏、缺失。

因此“防水栓在流转过程中损坏”不是影响氮氧传感器线束接插件进水的关键因子。

►接插件选型问题

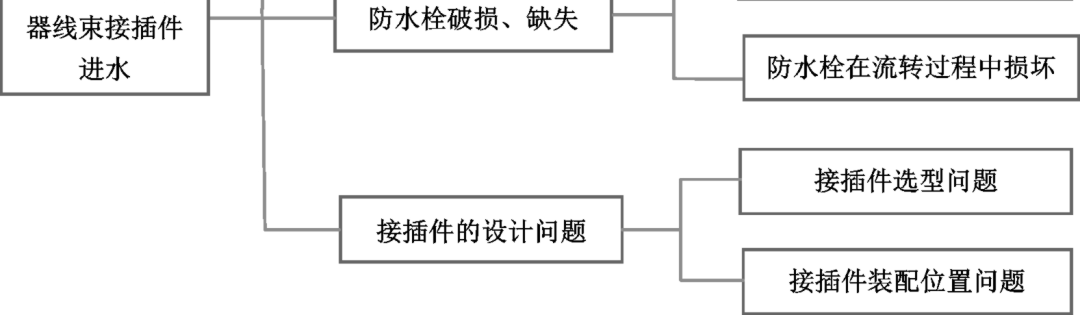

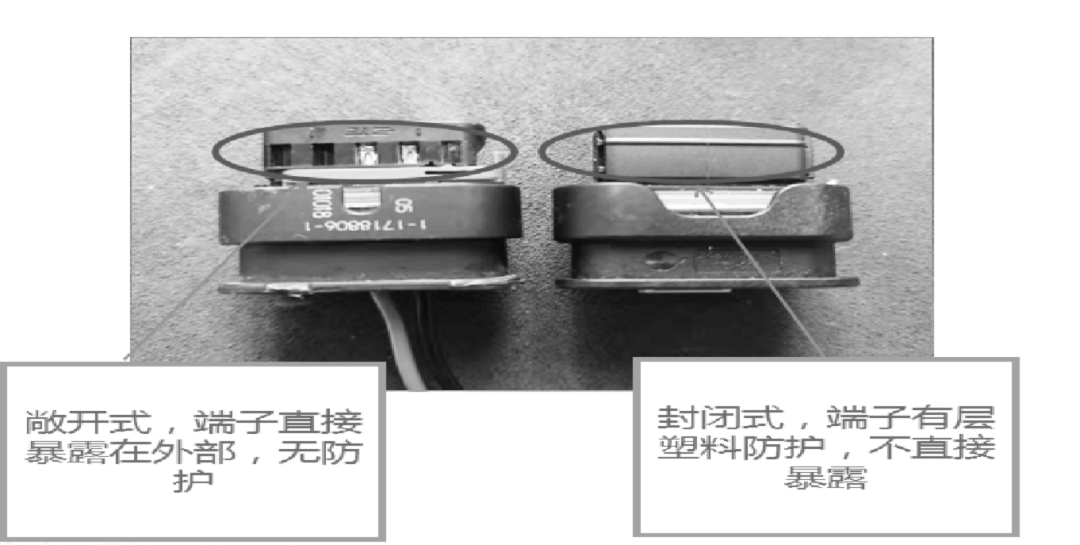

该车型氮氧传感器线束接插件有两种型号,分别是A件和B件。梳理市场故障报单,发现发生故障的接插件型号均为A件,而装配B件的车辆,市场上没有发生接插件进水现象。为了进一步查明原因,项目组对故障件进行了解剖,发现导线氧化方向是从接插件往线束分支方向,再挑出端子,发现氧化是从端子头部往导线方向。这些现象表明水是从两插件之间进入的。再将A件和B件两种接插件(图2)进行对比分析,发现A件端子裸露在外部无防护;而B件有限制件将端子完全覆盖,密封性更好,防水效果更高。

图2 两种接插件对比

因此“接插件选型问题”是影响氮氧传感器线束接插件进水的关键因子。

改进措施:将接插件B件进行水密防水试验,试验结果合格,符合QC/T417.1-2001 第1部分定义,试验方法和一般性能要求(汽车部分)中4.9防水性能的技术要求。项目组优化产品设计,将氮氧传感器线束端接插件由A件切换为B件,同时修改FMEA、产品图纸及其技术标准等相关技术文件,并且组织对相关员工进行培训,形成组织记忆力,防止同类设计选型问题再次发生。

►接插件装配位置问题

项目组成员对市场退回的10个氮氧传感器线束接插件进行气密防水试验,试验验证结果均合格,符合QC/T 417.1—2001 第1部分定义,试验方法和一般性能要求(汽车部分)中4.9防水性能的技术要求。将接插件放在整车系统中进行分析,氮氧传感器装配位置在油箱及排气管上方,此处装配位置较低,车辆在行驶时此处温度较高,下雨天此处水压冲击力大,线束接插件防水等级无法满足车辆布置环境要求,水气会沿着传感器线束少量进入传感器内部,造成氮氧传感器损坏。

因此“接插件装配位置问题”是影响氮氧传感器线束接插件进水的关键因子。

改进措施:调整氮氧传感器在车辆上的装配位置,由原来的油箱及排气管位置调整至汽车底盘大梁内侧位置,同时增加滴水点,避免高温高压造成氮氧传感器线束接插件积水。按照改进方案试装五台车辆跑路试测试,没有发生氮氧传感器线束接插件进水现象,改进措施有效。项目组修改产品图纸、技术标准、技术要求及其相关工艺文件和作业标准指导书,并及时组织培训,形成组织记忆力,防止同类设计问题再次发生。

02

结论

综上所述,通过故障树分析,识别出造成氮氧传感器线束接插件进水的三个关键因子分别是:员工标准作业问题,接插件选型问题和接插件装配位置问题。针对这三个关键因子研讨提出产品改进方案并且实施改进,改进后的车辆没有发生氮氧传感器线束接插件进水现象。项目组及时将产品改进成果进行固化、标准化,形成组织记忆力。通过项目攻关,消除了氮氧传感器线束接插件进水故障,提高了汽车的安全性,满足了用户安全驾驶的美好生活需要,同时为后期车型的开发提供参考,为同类故障的分析与改进提供借鉴。

审核编辑:黄飞

-

汽车线束接插件性能标准与要求2024-04-23 1616

-

2023武汉国际汽车线束及连接器工业展览会,连接世界,连接你和我2023-01-12 1405

-

2022武汉国际汽车线束及连接器工业展览会12.1日盛大开幕2022-11-02 1796

-

汽车接插件组成的基本结构2021-08-10 5718

-

接插件的选型设计原则与材料分析2019-10-27 9149

-

分析汽车接插件四部件的具体作用2019-08-20 4347

-

接插件的基本性能2011-04-28 2480

-

例述接插件名称的区别2010-04-05 1641

-

SCSI的接头/接插件2010-01-09 1033

-

条形接插件结构与用途2009-11-18 956

-

接插件的型号是如何命名的2009-11-16 5338

全部0条评论

快来发表一下你的评论吧 !