5G通信散热的VC及绝缘导热透波氮化硼材料

描述

摘要:利用介质潜热,以热管、VC(Vapor Chamber)为代表的相变传热技术具有显著高于导热、对流的换热系数和散热能力,是解决日益增长的产品散热需求的关键技术。在芯片功耗与热流密度持续攀升的前景下,VC等相变传热技术的发展和应用切实决定着通信产品散热可靠性与性能升级空间,具有至关重要的意义。

1 散热器技术的演进

散热是保障电子设备与产品长期安全可靠运行的重要环节。作为芯片等热耗器件应用最密集的领域,通讯和信息技术的发展促进了散热或热设计成为一个系统性的行业,电力、安防、消费电子、汽车、LED等领域的研发也越来越重视产品的散热性能,以期在市场竞争力上拥有更多优势。

当前,5G通讯、信息产品整体向更大容量、更高性能、节能低噪的目标发展。设备集成化程度越来越高,单芯片功能更强大,功耗大幅增长,但布局却更紧凑,热流密度成倍攀升,散热技术面临严峻的挑战。

传统的散热系统主要依赖单相材料导热将热量从器件传导至散热器表面,再由空气通过自然对流(自然散热系统)或强迫对流(强迫风冷系统)将热量散到环境中。热传导的效率取决于同时也受限于材料固有的导热性能。

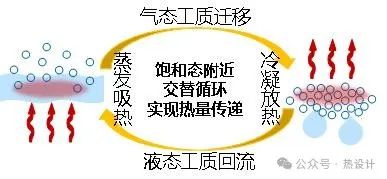

而以热管、VC(Vapor Chamber)为代表的相变传热技术,是利用介质在受热区域蒸发、在遇冷区域凝结,同时吸收或释放相应的相变潜热,交替循环,实现热量的迅速扩散或迁移。潜热的吸收和释放是一个迅速高效的过程,且采用两相传热通常也会选择潜热较大的工质,因此传热效率非常高,等效导热系数可以达到2000 W/m·K以上,远超金、银、铜、铝等纯金属材料(200~400 W/m·K),能够支撑传统散热器无法满足的更大功耗、更高热流密度传热需求。同时,可与多种冷源形式(自然对流、强迫风冷、液冷、辐射等)相匹配,应用形式灵活多样。

图1 相变传热原理

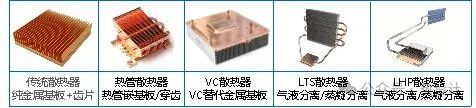

从最早提出且目前已大量成熟应用的热管,相继演化出VC均热板、Thermosyphon热虹吸、LTS环路热虹吸、LHP环路热管等多种形态,广泛适用于各类产品,针对器件功耗大、热流密度高、均温性差等问题,解决传统散热器无法满足的散热需求,成为当前散热领域重点关注和发展的方向。

图2 相变传热散热器形态(图源网络)

2 VC均热板技术的发展

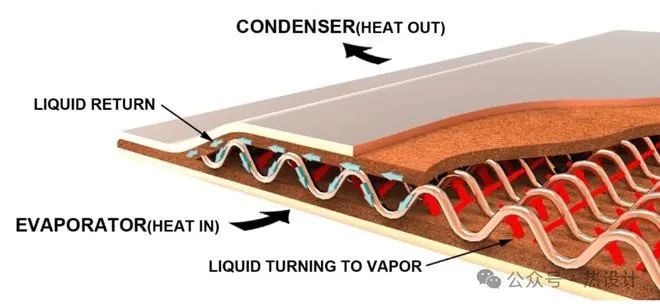

VC均热板是目前除热管外工艺较为成熟,在通信、电子行业应用最广泛的一类相变传热产品。典型的VC为扁平封闭式形态,由壳体、毛细结构、支撑结构和工质组成,通过工质的蒸发冷凝和毛细输运实现高效热传导,将热量从集中区域扩散至整个结构平面。

图3 VC均热板结构原理

得益于大面积毛细特性与二维甚至三维热扩散的优势,VC具有更高的热流密度承载能力,尤其针对热流密度超过50W/cm2的电子器件冷却,均温效果显著胜过纯金属或嵌热管式散热基板,能够大幅提升散热器效率。在芯片热流密度超过100W/cm2的发展趋势下,VC无疑是支撑通信设备性能升级的关键技术。

同普通热管管壳一样,VC的壳体通常也是由金属材料制成。目前地面应用绝大部分VC都采用铜材薄板冲压成型而制成,因铜材的导热性能好,并具有良好的机械加工性能和焊接性能,成型工艺相对简单、精度较高。在消费电子、航空航天领域,为了满足更进一步的高强度、超薄化或轻量化需求,不锈钢(高强度、耐腐蚀,成本低)、钛(高强度、低密度、耐腐蚀)等材料作为VC壳体也得到了一定的发展。进一步地,为满足降本降重的市场需求,行业内也逐渐开展了对铝基相变传热装置的探索。

表1 钛、铜、铝性能对比

工质的选择基于工作温区、材料相容性、热物性等因素。与铜材匹配性最好的工质为水,热物性优良,安全无毒,易得易处理。与铝材相匹配的工质主要为冷媒,这类工质作为冷却介质已有较成熟的民用基础。甲醇、乙醇、丙酮等工质也常见于各种VC性能研究,但由于毒性、易燃易爆性等因素实际应用很少。

毛细芯(或称吸液芯)是热管、VC等毛细驱动热输送或热扩散装置的重要组成部分,其结构型式直接影响到传热换热的性能与热流密度承载能力。由于扁平状的外形特点,VC主要采用丝网型、沟槽型、烧结型及复合型四类毛细芯。

事实上,以上这些型式可以看作是毛细芯的基本结构,而为了进一步提升VC的热扩散性能与热流密度承载能力,很多研究致力于优化毛细芯在较大尺度上的几何结构。

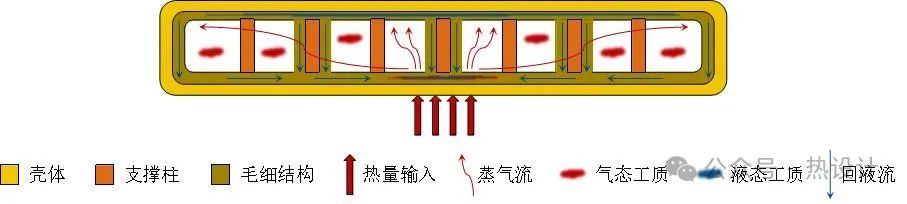

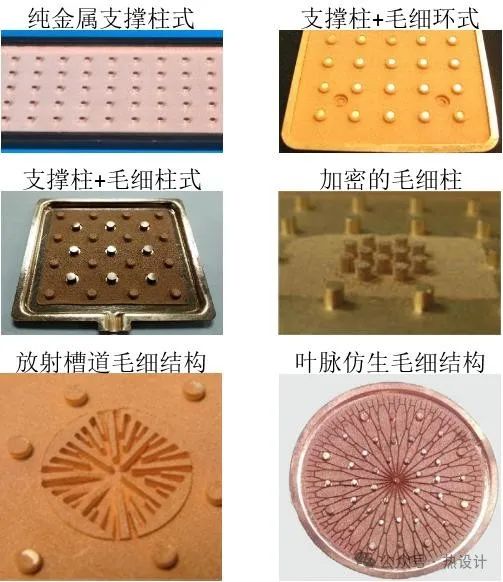

早期应用的VC是最经典的纯金属支撑柱式,支撑柱仅发挥结构加强的作用。之后演变出在支撑柱外套一层粉末烧结毛细环,或直接将金属柱换成毛细粉柱,采用纯毛细柱排列或金属柱与毛细柱混合排列。这样在冷面凝结的工质可以通过毛细环或毛细柱向热面蒸发区回流,回流路径大大缩短,补液速率增大,VC传热能力因此增强。

更高性能的VC多见对应于热源位置的蒸发区局部毛细结构体加密,除了增强毛细力和液体回流,这些毛细结构体表面同时扩展了蒸发面积,提高了蒸发速率。从这一角度出发的设计还有加密纯金属结构体外部覆着一层毛细材料,因纯金属尤其纯铜的导热系数要高于毛细结构,内部纯金属将热量传导至表层毛细结构效率更高,且纯金属的强度也更好。这类设计型式多种多样,VC热流密度承载能力可以达到30~100W/cm2。

目前还有一些更前沿的特种毛细结构处于研究和开发应用阶段,例如刻蚀加工的放射状槽道结构,液体通过蒸发层和一系列横向收敛通道向热源区域补充,大幅度提升了VC的热流密度承载极限。或采用仿生式设计,借鉴植物叶脉结构所独有的传热传质机制,有效平衡渗透率与毛细力的矛盾问题,获得更低的热阻和优良的均温性。

图5 不同类型的VC内腔支撑与毛细结构(图源网络)

不同于热管成熟的工艺,VC工艺还在探索中,虽然国内外很多公司已经进行了量产,但仍然存在吸液芯的制造成本高、焊接工艺效率低及良品稳定性差、变形及可靠性等问题。

大多数VC厂商以丝网工艺为主。铜丝网容易编织、成品质量稳定、生产效率高,但毛细作用力较小,在应对高热流密度、逆重力场景时将面临较大的性能限制。

3 总结与展望

过去的二十多年,VC在应用上的发展非常可观,一些关键的技术节点包括:

1)复合毛细芯的应用。通过不同孔径的毛细材料组合来协调VC毛细力与工质流动阻力之间的矛盾;

2)毛细柱/环的应用。在支撑柱的基础上改进,增加烧结毛细柱/环作替代或配合,不仅保证VC有足够的强度,更重要的是大大缩短了冷凝液的回流路径,提升了VC的传热性能;

3)消费电子领域对VC的轻薄化需求使得研究者和各个厂家对不同的材料、制程和工艺投入了大量研究;

4)扩散焊技术的发展使VC的性能和外观得以进一步提升,也提高了成品率。

高功耗、高热流密度芯片发展趋势对VC均温性能提出更高需求,VC的优化设计必须在提升毛细性能的同时从材料和结构多方面提升热量传导和气液输送的效率,从而大幅降低VC的热阻,才能实现在工作热流密度增大一倍甚至数倍的情况下,从热源到VC冷面的温差仍与目前低热流密度应用条件下的水平相当。

理论层面,尽管有许多研究聚焦于降低热阻、提升烧干极限和临界热流密度、实现更高的热流密度承载能力,要更准确地预测和评估VC内部的热输运过程和限制,还必须找到合适的方法模拟不同毛细结构中的气液界面,这方面仍然有待更多的基础理论工作深入剖析VC的物理机理。

应用层面,对VC传热能力与热阻的表征需要更加精细化,并建立更加完善的实验数据库总结VC受工作条件的影响规律,以便更准确地把握VC在系统中应用的效果,提升产品设计可靠性。同时,针对相变传热各类结构型式的材料、工艺改进优化也有赖于行业共同探索,将其打造为散热技术的一把强弓,在5G通信发展中贡献更大力量。

-

5G毫米波手机天线用高导热绝缘透波膜材2021-12-02 3844

-

柔性透波高导热氮化硼膜材在5G毫米波折叠屏幕手机散热应用的交流探讨2021-12-10 3532

-

5G材料---片状氮化硼颗粒氮化硼球形氮化硼2022-01-21 5030

-

国家专利高端材料-超薄高导热绝缘氮化硼膜2022-05-31 1885

-

绝缘高导热b-BN氮化硼及二维氮化硼纳米片2022-03-28 11996

-

5G高导热绝缘透波氮化硼膜材の折弯测试2021-12-06 1572

-

5G绝缘高导热低介电柔性氮化硼硅胶垫片2022-03-30 9206

-

5G新材料超薄高导热绝缘低介电氮化硼膜材2022-10-10 2773

-

5G高导热绝缘氮化硼膜材垫片介绍2022-10-11 3971

-

TIM新材料---玻纤基材氮化硼高导热绝缘片2022-10-13 4158

-

高导热绝缘氮化硼膜材在5G的应用探讨2022-10-27 3066

-

超薄高导热绝缘氮化硼膜的TG值及耐温性测试2022-11-04 3362

-

六方氮化硼纳米片导热复合材料及高品质氮化硼粉的介绍2023-02-22 6166

-

Die-cutting converting 精密模切加工|氮化硼散热膜(白石墨烯)2024-10-31 1991

-

氮化硼散热膜 | 解决手机射频天线散热透波问题2025-12-25 83

全部0条评论

快来发表一下你的评论吧 !