采用预锂化策略来提高全固态硅电池的内切效率和电导率

描述

使用硅作为阳极的全固态电池在没有固电解质界面(SEI)持续增长的情况下表现出了良好的性能。然而,第一周期的不可逆容量损失导致硅的初始库仑效率(ICE)较低,从而限制了能量密度。

为了解决这个问题,近日,加利福尼亚大学圣迭戈分校Ying Shirley Meng、Jihyun Jang团队采用了预锂化策略来提高全固态硅电池的内切效率和电导率。研究人员观察到,与锂钴氧化物(LCO)阴极配对的 Li1Si 阳极的 ICE 有明显提高。此外,与镍锰钴氧化物(NCM)锂电池的比较显示,通过硅预锂化提高性能仅适用于以高阳极不可逆性为主的全电池。采用这种预锂化策略,与纯硅相比,1000 个循环后的容量保持率提高了 15%。对于 Li1Si,使用干法 LCO 阴极薄膜可实现高达 10 mAh cm-2 的高电容,这表明预锂化法可能适用于高负载的下一代全固态电池。

【背景】

几十年来,人们一直在广泛研究锂离子电池 (LIB) 中的硅。许多报告指出,由于纯硅与液态电解质的界面稳定性差,且在循环过程中会粉化,因此使用纯硅作为负极是不切实际的。然而,最近的一项研究表明,使用重量百分比为 99.9% 的微硅(µSi)阳极与硫银锗矿固体电解质(Li6PS5Cl)相结合,可以生产出具有高平均电流密度和高平均负载的 ASSB。成功使用 µSi 作为阳极的原因在于硫化物电解质-硅界面的钝化,限制了导电性差的固体-电解质界面(SEI)的生长。

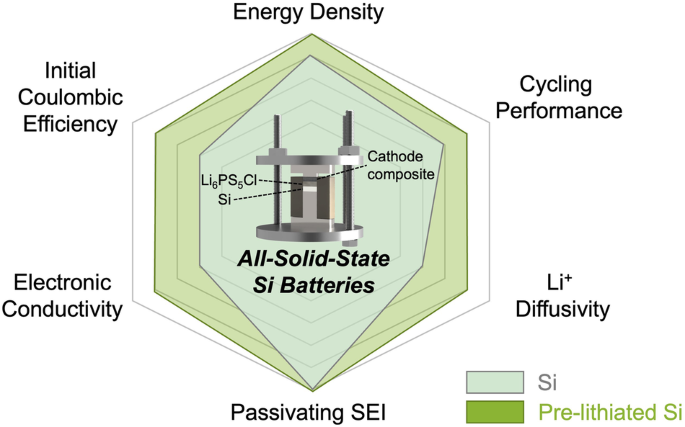

虽然已证实硅基全固态电池具有钝化 SEI 和高能量密度,但还可以进一步提高性能,包括提高初始库仑效率 (ICE)、电子电导率和 Li+ 扩散率(图 1)。值得注意的是,传统上在 LIB 中采用的硅预锂化可能是实现这种改进的好方法。

图 1:用于全固态电池的硅和预石墨化硅的比较。硅(浅蓝色阴影)和预硫化硅(绿色阴影)阳极在各种电化学特性和电池性能指标方面的雷达对比图。

电化学预锂化是成熟的预锂化方法之一。在这种方法中,通过构建一个由锂金属对电极和非水系电解质组成的电化学电池,对硅电极进行锂化。两个电极的氧化还原电位差会导致硅的自发锂化和 SEI 的形成。然而,"电化学 "预锂化的程度必须得到很好的控制,因为锂化不足会导致锂捕获位点残留,从而无法改善 ICE,而锂化过度则会导致阳极表面开始析锂。由于锂具有很高的化学反应活性,成功实施预锂化的挑战之一在于找到稳定的预锂化试剂(锂源)。因此,Cao 等人引入了一种聚合物来保护锂源,将用于预锂化的金属锂源在制成全电池之前由聚合物屏蔽。更具有商业可行性的预锂化试剂是稳定金属锂粉(SLMP)。Ai 等人开发了一种在负极材料上涂覆 SLMP 的溶液工艺,在对负极进行预锂化处理后,石墨/NMC 和 SiO/NMC 全电池的 ICE 值均提高了 31%。Forney 等人将 SLMP 沉积在硅-碳纳米管(CNT)阳极上,并使用机械压力机对叠层施加 100-300 PSI 的压力,持续 30-60 秒,使 SLMP 的电子绝缘 Li2CO3 涂层破裂,从而促进预锂化过程。另一项研究表明,钝化锂金属粉末(PLMP)与硅/石墨电极之间的接触就能诱导预锂化。

最近有报道首次在硅基全固态电池中使用了硅阳极预锂化技术,通过在无水正己烷中加入金属锂进行球磨来完成硅的预锂化。从预锂化硅开始,需要进一步机械化学研磨,将 LixSi 活性材料、固体电解质和碳添加剂混合在一起,形成复合阳极。LixSi 复合电极与硫阴极配对,整个电池在超过 500 次循环后仍能保持稳定的容量。虽然这种性能令人印象深刻,但这项工作需要在有机溶剂中进行额外的高能球磨步骤,对硅进行预锂化,从而增加了 ASSB 制造工艺的复杂性。过去也曾报道过使用不含电解质的 SLMP 进行预锂化的方法。Jang 等人成功地在液态电解质中实现了无碳与含氟聚合物配对的硅预锂化,以减轻 SEI。Lee 等人在全固态电池中实现了 SLMP 诱导的无电解质石墨硅预锂化。

【工作要点】

本工作介绍了一种在 ASSB 制造过程中用于硅阳极的简单压力诱导预锂化策略,并使用固态核磁共振 (ssNMR) 对预锂化硅阳极进行了表征。研究人员在对称电池、半电池和全电池中对预锂化硅阳极的性能进行了评估。在这项工作中,首次根据阴极选择和 N/P 比评估了 ASSB 中预锂化的有效性。在长期循环性方面,与 LCO 配对的预层化硅电池显示出超过 95% 的高 ICE,在 5 mA cm-2 电流密度下可稳定循环 1000 次。

有趣的是,研究人员发现阴极的不可逆性决定了预锂化对全电池的影响,而高 N/P 比的硅电池在存在过量硅的情况下与液态电池的表现完全不同。对于固态电池,硅在其二维界面上部分锂化,而不是在阳极内处于低电荷状态,其行为始终与 N/P 比为 1 的电池相同。此外,即使预锂化硅的负载高达 10 mAh cm-2,也能实现改进的 ICE,这表明了硅阳极与高负载阴极的真正可行性。基于这种新的认识,研究人员的工作为在 ASSB 配置中正确采用预锂化硅提供了启示。

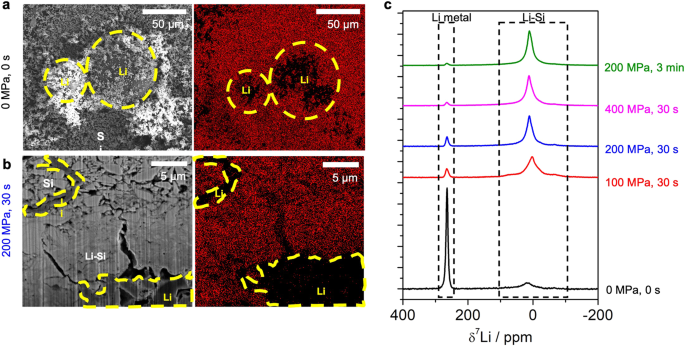

压力诱导的硅预锂化

硅的预锂化是通过一个简单的混合过程和一个加压步骤进行的。在这项工作中,首次在 ASSB 中引入了由涡流混合的 μSi 和 SLMP 组成的阳极。将不同量的 SLMP 与 μSi 粉末混合,生产出摩尔比 x = 0.25、1 和 2 的 LixSi 合金(如 Li0.25Si、Li1Si 和 Li2Si)。研究人员注意到,这些 x 值假定 μSi 粉末中的 SLMP 已完全反应。扫描电子显微镜(SEM)对 μSi 和 SLMP 的形态进行了研究,结果表明 μSi 的粒度分布为 2-5 μm,球形 SLMP 的粒度分布为 10-60 μm。从图 2a 中研究人员发现,最终 Li1Si 粉末中的硅和锂畴保留了前驱体颗粒的形态。由于锂 X 射线转变的能量较低,Li1Si 粉末样品中的球形区域没有能量色散 X 射线图谱(EDS)信号,因此可将其归类为纯金属锂(图 2a)。图 2b 是 200 MPa压制的 Li1Si 粒子的截面聚焦离子束扫描电子显微镜(FIB-SEM)图像。压制的 Li1Si 样品呈现出两种类型的畴:1) 由不同的 μSi 和 Li 子域组成的区域,以及 2) μSi 和 Li 前体合金化形成新化学成分的区域。在第一类区域中,锂子域夹在μSi 域之间,形成了与 SLMP 前驱体粉末不同的形态。同样,也无法从这些富含锂的子域中检测到 EDS 信号。第二类畴的形态与原始μSi和SLMP粉末完全不同,更类似于带电(锂化)硅,在这种情况下,单个硅粒子之间的间隙消失,取而代之的是大硅块的形成。此外,还可以从这些区域检测到硅 EDS 信号。这些分析表明,在 200 MPa加压 30 秒后,Li1Si 阳极显示出未反应的 Li 和 μSi 以及 Li-Si 合金相。在压力诱导的锂化过程中,硅通过锂的扩散而被锂化,在锂和硅的接触点,锂的扩散遵循菲克第二定律。然而,在低压下压制锂和硅混合物时,锂和硅颗粒的接触面积是有限的。

图 2:压力诱导硅锂化的形态和核磁共振波谱。a 循环前未压制(0 MPa,0 秒)和 b 压制(200 MPa,30 秒)的 Li1Si 粒子的 FIB/SEM 横截面图像。c 不同压力和时间下 Li1Si 的 7Li NMR 图谱。

为了更好地了解 SLMP 和 μSi 前驱体加压形成合金的程度,研究人员使用 7Li ssNMR 来探测块状锂化硅的化学态。sNMR 在这里至关重要,因为锂化硅是无定形的,无法使用标准衍射方法进行研究。另一方面,7Li ssNMR 对结晶相和无定形相都很敏感,可以区分金属锂(265 ppm)和锂硅合金(以 0 ppm 为中心的宽信号),并在理论上对其进行量化,因为它们各自的信号都能得到很好的分辨。然而,在 ssNMR 测量中用于激发核自旋的射频 (RF) 脉冲对金属样品的穿透力是有限的,并且与电子电导率的平方根成反比。这导致在选定的实验条件下,金属锂(电子电导率为 1.1 × 107 S/cm)的所谓 "表皮深度 "约为 7.4 μm,低于某些原始 SLMP 粒子的半径(5-30 μm),因此会导致低估样品中金属锂的含量。样品中形成的锂硅合金相的导电性比金属锂低很多个数量级,这将在下一节中讨论,其最小表皮深度约为 570 μm(根据 Li2Si 电子导电性计算得出),这确保了可以使用 7Li ssNMR 对这些区域进行定量探测。不过,研究人员注意到,Li-Si 合金信号很可能与金属 Li 表面不可避免形成的轻微二磁杂质相重叠(即使通过始终在手套箱中处理样品避免了空气/水分暴露),包括共振频率为 ~0 ppm 的 LiOH 和 Li2CO3。在图 2c 中,对几个 SLMP + μSi 样品进行了 7Li ssNMR 测试,测试压力从 0 到 400 MPa 不等,持续时间为 30 秒到 3 分钟,以确定在什么条件下可以实现最大的硅预锂化。

鉴于压制样品中金属锂子域的粒度分布与 SLMP 前驱体的粒度分布相同,尽管存在表皮深度问题,但 7Li ssNMR 检测到的金属锂的相对数量与本研究关注的样品中金属锂的实际数量呈相同趋势。这样,研究人员就可以利用 7Li ssNMR 图谱中金属锂和锂硅合金信号的相对综合强度来跟踪锂在硅中的掺入情况与样品加工条件的函数关系。数据采集过程中 ssNMR 信号(T2*)弛豫的影响已在所有样品的可观察到的锂信号量化中考虑在内,但未压制的 Li1Si 除外,由于样品在图谱仪中的演变,无法对其进行 T2* 测量。未压制的 Li1Si 样品含有最多的金属锂和较小部分的锂硅相,0 ppm 共振占 7Li ssNMR 信号强度总量的 27.8%。尽管没有对该样品进行 T2* 调整,但由于其他样品的锂金属或二磁性相经过 T2* 调整后的锂摩尔百分比变化小于 1%,因此这些结果预计是成立的。

相反,压制的 Li1Si 样品在 0 ppm 时的 7Li 信号强度大于总信号强度的 92%,表明存在主要的锂硅合金相。与锂金属信号相比,0 ppm 信号的相对强度随着压力的增加和压制时间的延长而增加,这表明样品中的锂硅合金比例增加。例如,与施加相同压力 30 秒(蓝色)相比,施加 200 MPa压力 3 分钟(绿色)会使更多的锂掺入硅相中,这两个样品在 0 ppm 处的 7Li ssNMR 信号强度分别占总信号强度的 98.2% 和 92.9%。这些结果表明,在没有电解质的情况下,通过对 SLMP 和 μSi 前驱体粉末加压可以形成锂硅合金,这表明与之前的想法不同,促进合金化反应并不需要电解质。有趣的是,未压制的 LixSi 样品在 ssNMR 测量过程中会发生变化,而压制样品的成分则保持稳定。比较了在 T2* 弛豫时间测量之前、期间和之后对四个不同的 LixSi 样品(Li1Si 和 Li2Si 未加压和在 200 MPa加压 30 秒)收集的 7Li ssNMR 图谱。对于未加压的样品,0 ppm 信号在测量过程中不断增加,表明锂硅合金化正在随着时间的推移而发生。另一方面,压制样品的图谱不会发生变化,因为硅已经在 200 MPa斯卡的压力下被锂化,并且在环境条件下保持稳定。 对称电池、半电池和全电池中 LixSi 的电化学比较

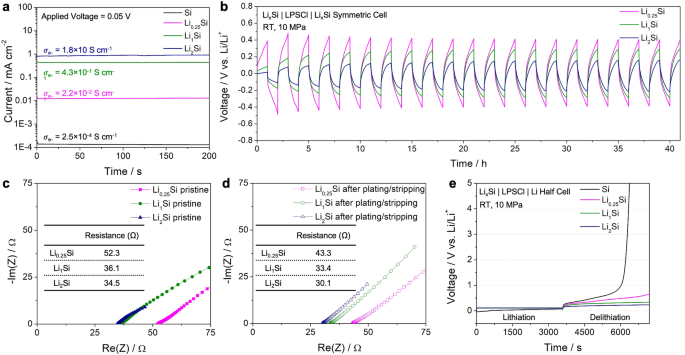

虽然硅是一种半导体,但其电子导电率较低(范围在 10-4 S cm-1 之间),导致电池内部存在较大的过电位。克服这一障碍的传统方法是添加碳或一些导电剂,形成硅复合阳极。然而,在硅中添加锂可能是大幅提高硅电子导电性的另一种方法。图 3a 显示,随着锂含量的增加,LixSi 的电子电导率从 10-4(Li0Si)增加到 10 S cm-1(Li2Si)。由于压力诱导硅锂化在上一节中被证明是一种有效的方法,研究人员评估了 LixSi 在对称电池、半电池和全电池配置下的电化学特性。在图 3b 中,研究人员对 LixSi 对称电池进行了沉积和剥离,以评估每个电池的过电位。电池的过电位随着硅中锂含量的增加而降低,这与图 3a 中锂离子含量较高的硅具有较高的电子导电性是一致的。高电子导电性的 Li2Si 对称电池的过电位比 Li0.25Si 对称电池小得多。利用电化学阻抗谱(EIS)分别评估了锂硅对称电池镀锂和脱锂前后的电阻,见图 3c、d。在沉积和剥离之前,Li0.25Si 的电阻高于 Li1Si 或 Li2Si(请注意,约 35 欧姆的电阻主要来自两个电极之间 LPSCl 胶粒的离子导电性(约 2.2 mS cm-1)。沉积和剥离后电阻值略有下降,保持了硅中锂含量越高阻抗越低的趋势。沉积前后 Li1Si 和 Li2Si 的电阻值与硫化物电解质 Li6PS5Cl(LPSCl)电解质层的离子导电率相当,表明 Li1Si 和 Li2Si 不是电池电阻的主要成分。图 3e 显示了含金属锂的 LixSi 的半电池结构。在相同的电流密度下,所有 LixSi 首先锂化 1 小时,然后再脱锂化 1 小时。

有趣的是,所有锂硅在锂化过程中都表现出相似的过电位,这表明锂与硅反应生成锂硅需要相似的过电位。由于非新锂化硅的电子传导性较差,因此在首次锂化时明显表现出较高的过电位。然而,去锂化过程的过电位却因预锂化程度的不同而明显不同。这表明,预锂化的程度最终会影响硅在充放电过程中的电子/离子导电性。在第一个周期中,不可逆容量有两个来源:一个是界面上的电解质分解,另一个是被困在 Si 中的锂。

图 3:对称电池和半电池中 LixSi 的电导率和电化学性质。

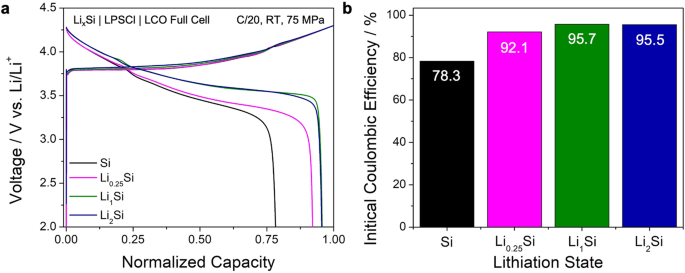

在图 4a 中,制作了具有以下配置(LixSi | LPSCl | LCO)的全电池,并在 C/20 下进行循环,以研究硅中不同预锂化量的影响,从而评估在锂库存有限的情况下的首次循环性能。虽然所有 LixSi 的充电容量相似,但其放电容量却存在显著差异。图 3e 中的半电池配置也反映了这一结果,其中硅的锂化(充电)效果相当,但硅的脱锂(放电)则显示出 ICE 的巨大变化。LCO-Si 全电池的 ICE 为 78.3%,而 LCO-Li1Si 和 LCO-Li2Si 的 ICE 则增加到 95% 以上(图 4b)。

图 4:LixSi 全电池的第一周期性能。a 不同锂化状态下 LixSi 全电池的第一周期电压曲线。LCO | LPSCl | LixSi 电池在室温和 75 MPa下循环。b LixSi 的初始库仑效率趋势(x = 0、0.25、1 和 2)。

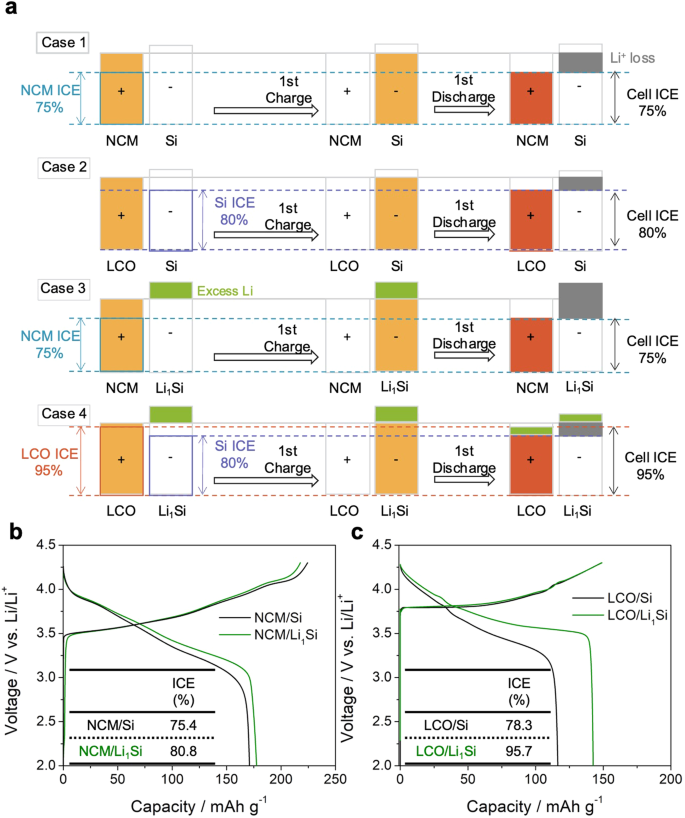

阴极限制或阳极限制:NCM811/LCO 和 Si/Li1Si

两种不同的阴极分别与 Si 和 Li1Si 配对,以阐明系统的极限成分(图 5)。根据每种成分与锂对电极的半电池数据,研究人员可以假设 NCM 的 ICE 为 75%,Si 为 80%,LCO 为 95%。对于与硅和锂化硅配对的 NCM 和 LCO 阴极,研究人员可以假设四种情况。(图 5a)对于 NCM/Si 全电池,整体 ICE 受 NCM ICE 的限制,而 Si ICE 则决定了 LCO/Si 全电池的 ICE。因此,将 NCM 与阳极侧有过量锂的锂化硅配对,电池仍将受到 NCM 的 ICE 限制,无法利用过量的锂。然而,通过将 LCO 与锂化硅配对,研究人员可以在第一次放电时利用过量的锂,电池可以达到 LCO 的 ICE 限制,产生 95% 的电量。

因此,case 1(NCM/Si)和case 3(NCM/LixSi)可视为阴极限制系统,而case 2(LCO/Si)则是阳极限制系统。这意味着只有当全电池是阳极受限时,预锂化才会有效。为了证明这一假设,研究人员分别制作了这四种情况下的电池。图 5b 显示的是 NCM811 的情况,预剥离后,C/20 时的 ICE 改善微乎其微。然而,LCO 电池的 ICE 从 78.3% 显著提高到 95.7%(图 5c)。这些电池的第一周期电压曲线与图 5a case 2 和case 4 中的假设一致。由于图 5a case 4 实现了 95.7% 的最高 ICE,因此进一步的长循环和更高的加载努力都是在这种配置下进行的。

图 5:预锂化驱动的阴极阳极极限情况改善。a Si 和 Li1Si 与 NCM 和 LCO 阴极配对的 ICE 估计值示意图。在 C/20 条件下,(b) NCM811 和 (c) LCO 与 Si 和 Li1Si 配对的第一周期电压曲线。

关于 N/P 比,还有一点很重要。虽然图 5a 中的插图解释了全电池的 ICE 取决于基于 1 左右 N/P 比的阴极/阳极限制系统,但研究人员在相对较高的 4.4 N/P 比下获得了实验结果(图 5b、c)。高 N/P 比通常会降低 ICE,因为不可逆的Li/电子消耗发生在相对较高的电压下(锂化过程的初始阶段)。然而,研究人员的结果表明,N/P 比范围较宽(1 ~ 3.3)的全电池表现出相似的 ICE 值,因为一些正极部件实际上没有参与锂化过程。这使得研究人员的固态电池的有效 N/P 比约为 1,与图示一致。因此,本节开头关于情况 1 至情况 4 的讨论即使在硅负载较高的情况下也是有效的。

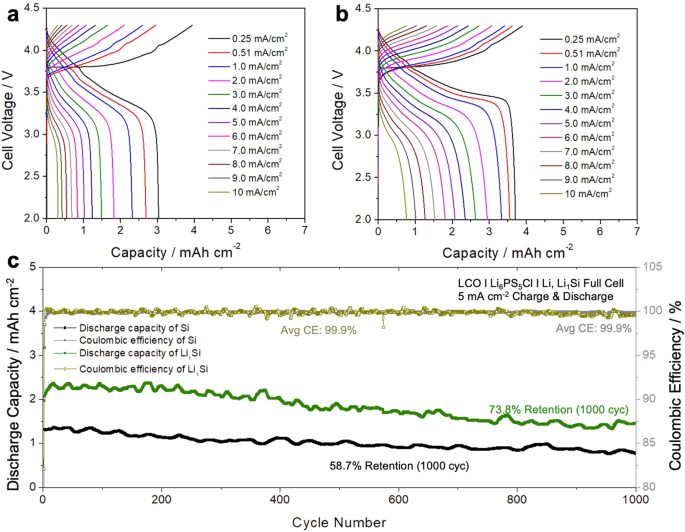

预锂化硅的斜坡测试和长周期循环 为了评估锂化对临界电流密度的影响,使用硅(图 6a)和锂一硅(图 6b)进行了斜坡测试。硅和 Li1Si 都没有发生短路,即使电流达到 10 mA cm-2。所有电池中 LCO 阴极复合材料的等面积容量均为 4 mAh cm-2。在 0.25 mA cm-2 下的第一个循环中,两种电池显示出相似的充电容量,这表明阴极材料在相同负载下的利用率很高。然而,从第一个放电步骤开始,容量差异开始占据主导地位,与 Li1Si 电池配对时,容量差异总是更大。图 6c 显示了硅电池和 Li1Si 电池在 5 mA cm-2 下的循环稳定性。即使在 1.25 C(1 C = 4.0 mAh cm-2)的高速率下,锂离子电池在 1000 次循环后的保持率也达到了 73.8%,平均 CE 为 99.9%,而非锂化硅电池在 1000 次循环后的保持率为 58.7%。如图 3e 所述,对于全硅电池而言,可逆容量的降低源于界面(尤其是 LPSCl/Si 界面)上的电解质分解以及锂被困在硅中。尽管在最初几个循环后稳定的 LPSCl/Si 界面有助于硅全电池获得出色的可逆容量和可循环性,但可以清楚地看到,锂存量较多(通过预锂化产生过量锂)的电池具有更好的可循环性。这进一步证明了室温锂化硅电池可以在长时间循环中以较高的速率工作。

图 6:硅电池和 Li1Si 全电池的循环性能。评估 (a) 硅电池和 (b) 硅锂电池临界电流密度的斜坡测试。c 硅电池和锂离子电池在 5 mA cm-2 下的循环性能。有趣的是,锂化硅的循环趋势显示出初始放电容量增加而不是衰减。为了更好地了解全电池,对两种情况下的循环进行了 EIS 测量。这种初始放电容量的增加可能是由于未锂化为 LixSi 的残余锂金属在随后的循环中发生了电化学锂化。

考虑到电池中使用的硅量,所有电池都显示出较高的 N/P 比。所有电池的硅用量固定为 5 mg,理论阳极容量约为 14 mA时,N/P 约为 4.4。因此,需要增加阴极负载以匹配阳极的高容量。然而,关于高负载厚电极,之前有报道称厚电极内部存在不均匀反应,显示出锂离子扩散限制,导致电荷状态变化。因此,为了在厚电极内实现更均匀的电化学途径,研究人员制作了一种由阴极、阴极溶液和聚四氟乙烯(PTFE)粘结剂组成的干法阴极薄膜。高负载 10.8 mAh cm-2 电池的能量密度计算结果为 236 Wh kg-1 和 947 Wh L-1(假设固体电解质层为 30 µm)。

全固态硅电池已显示出巨大的潜力,可实现高容量阳极而无需持续的 SEI 生长。然而,硅的低ICE仍然是全固态电池需要克服的一个挑战。在此,研究人员采用了一种使用稳定锂的预锂化策略,以提高阳极的内切效率和导电性。在对称、半电池和全电池配置中对锂化硅进行了研究,以了解每种成分在电池级的改进情况。在将 Li1Si 和 LCO 分别用作阳极和阴极的情况下,全电池显示出超过 95% 的 ICE。在这项工作中,研究人员通过比较 NCM 和 LCO 与 Si 和 LixSi 的搭配,找出了预锂化效应仅在阳极受限情况下占主导地位的原因。研究人员对 Si 和 Li1Si 电池的斜坡测试和长循环性能进行了评估。经过 1000 次循环后,锂离子电池的性能大幅提高了 73.8%,保持率提高了 15%。此外,使用 Li1Si,干法 LCO 薄膜实现并展示了 10 mAh cm-2 的高等效容量,这表明锂化硅可能是下一代高能量密度电池的合适候选材料。

-

新型固态电解质的电导率和性价比三驾马车拉动全固态电池实用化2023-06-30 3038

-

提高有机太阳能电池电导率的突破2023-01-05 1385

-

高熵微区互锁的全固态聚合物电解质2022-11-10 3075

-

基于硅负极的全固态电池研究2022-09-21 3978

-

如何通过调节局部结构来提高离子电导率2022-08-10 4401

-

3700 电磁式电导率传感器2022-07-27 1777

-

电导率传感器的种类2022-06-20 4572

-

全固态电池是什么2021-07-12 2547

-

锂离子电池的预锂化技术2021-04-20 2946

-

蔚来采用的并非全固态电池还是带有液体2021-01-11 2479

-

电阻率和电导率的关系2019-12-09 85942

-

电导率仪的使用方法和电导率仪工作原理2018-03-19 4338

-

最近在做水质仪 测温度和TDS 电导率的 卡在温度与电导率关系,电导率测量上2016-10-13 5215

-

苹果的新专利--全固态电池2015-12-23 4586

全部0条评论

快来发表一下你的评论吧 !