基于“8”字轨迹热能驱动车的结构创新设计案例简析

描述

1 热能驱动车总体设计

1.1

设计目的

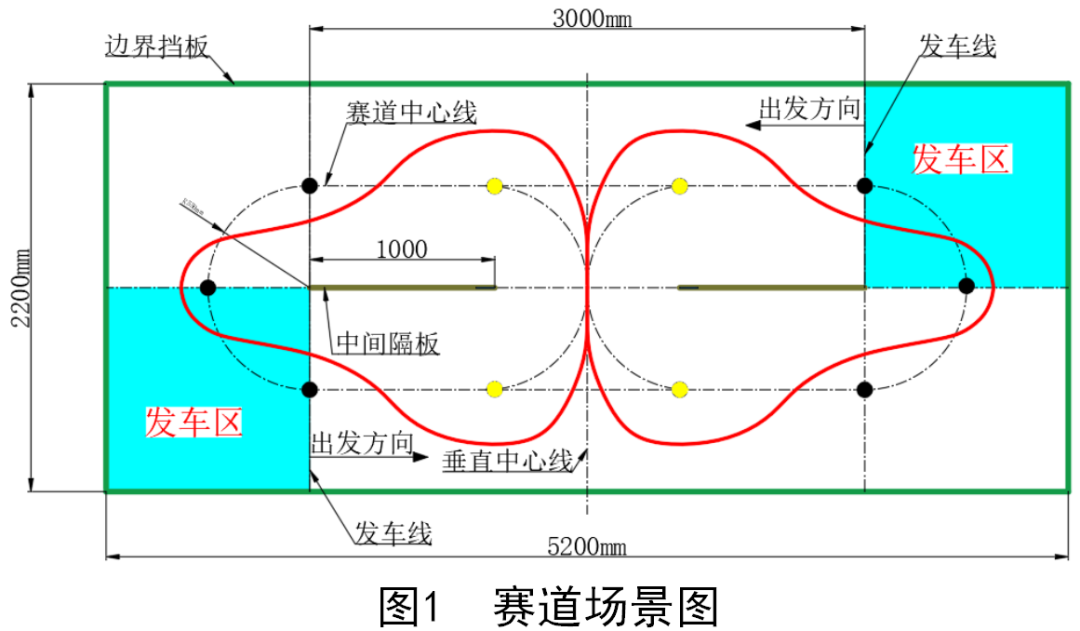

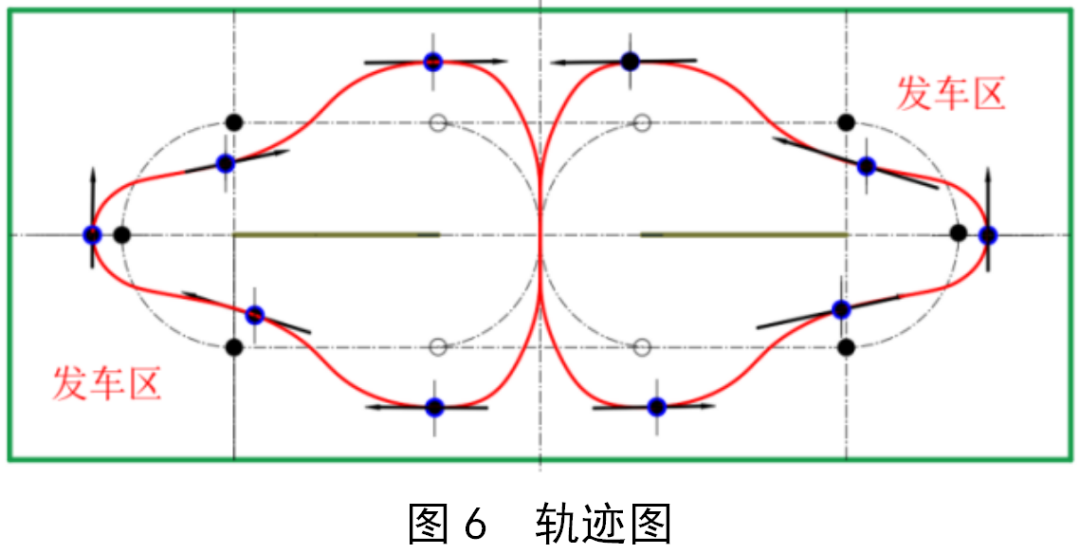

热能驱动车赛项所设定的赛道场景如图1所示。驱动车场地为一块5 200 mm×2 200 mm长方形平面区域。图中粗实线为边界挡板和中间隔板,两块长1 000 mm的中间隔板位于两条直线段赛道之间。赛道上的点画线为赛道中心线,赛道设置了两个1 100 mm×1 100 mm出发区,驱动车发车时可以放置在任意一个出发区内的任何位置,按逆时针方向发车运行,图1中红线为小车运行轨迹。在赛道中心线上放置有障碍桩,障碍桩为直径20 mm、高200 mm的圆棒,赛道中心线直线段上障碍桩的间距由现场抽签决定。根据大赛要求,拟设计出一款可平稳运行的基于“8”字轨迹的热能驱动车。通过斯特林发动机提供动力对小车进行驱动,实现小车的曲线绕桩行驶[1]。

1.2

设计思路

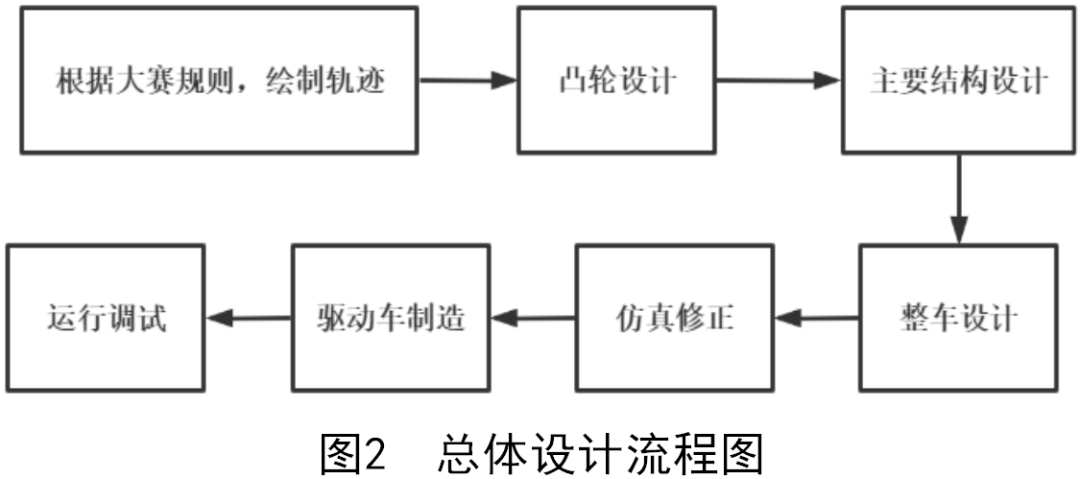

根据驱动车成功绕桩的评定规则,在Solidworks中利用样条曲线对热能驱动车的运行路线进行绘制。通过轨迹得到主要传动零件凸轮周期内的升程和降程数据,利用Solidworks和Matlab对凸轮形状进行设计和优化,同时综合考虑驱动车的整体尺寸和运行轨迹的瞬时曲率半径,对热能驱动车的其他机构进行设计和优化处理。绘制热能驱动车的三维模型,并在Solidworks中进行运动仿真验证设计的合理性。最终制作出热能驱动车的实物并进行调试,使其能够在规定的轨迹上平稳运行。其总体设计流程图如图2所示。

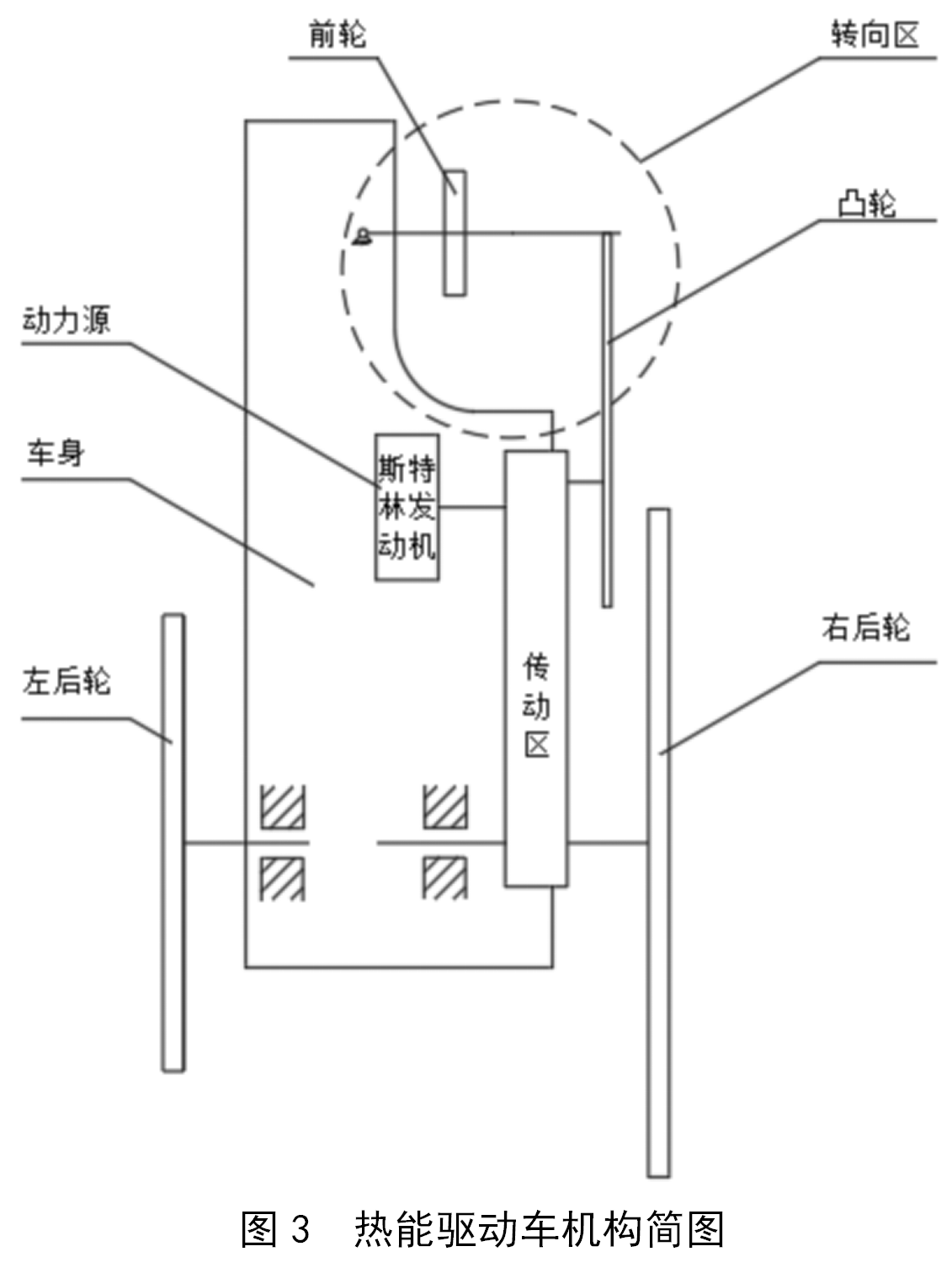

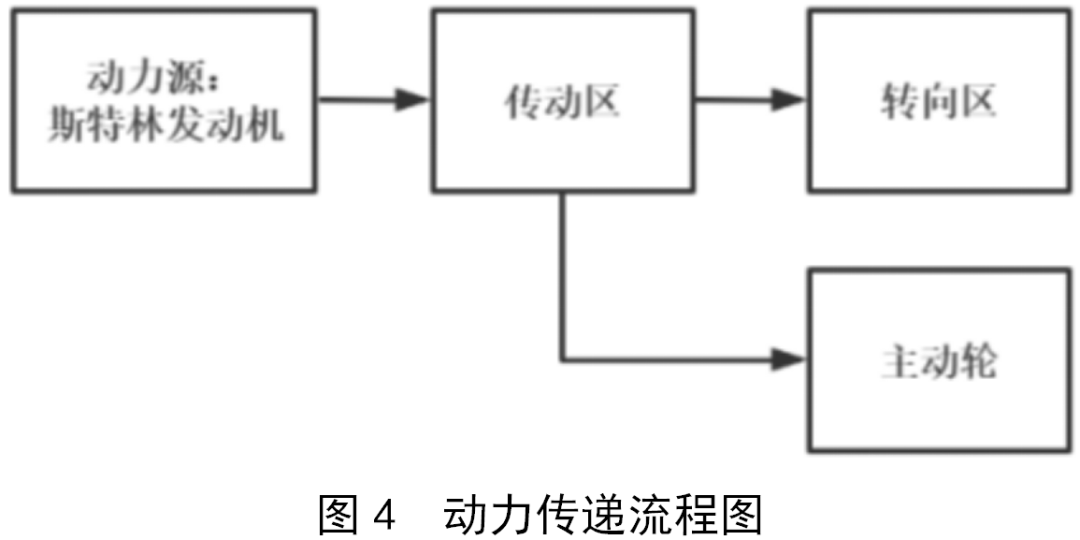

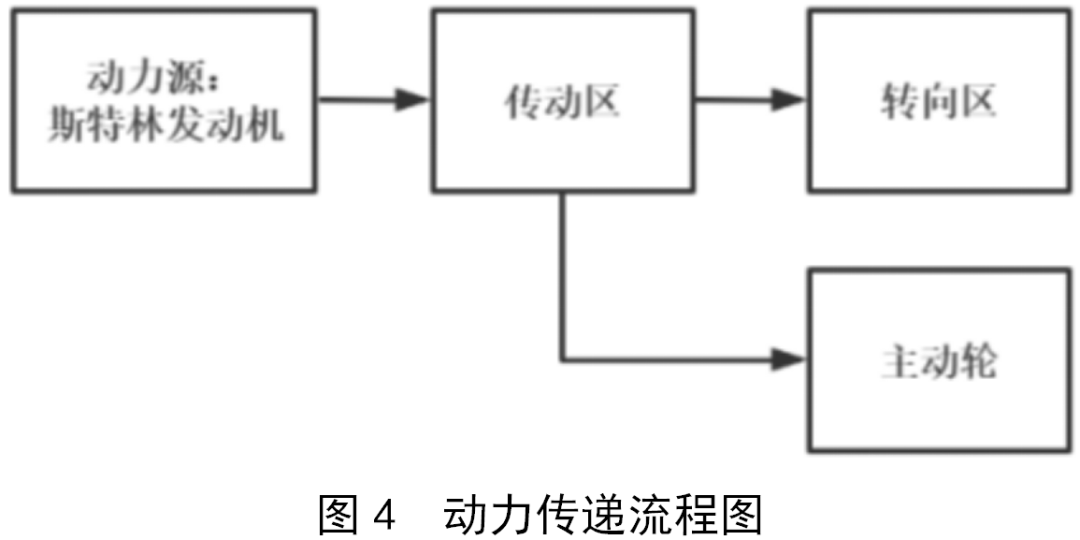

该热能驱动车由动力源、传动区、转向区、车身和行走机构五个模块组成。如图3所示,通过液态乙醇燃烧产生的热能驱动斯特林发动机产生动能,动能通过传动区带动主动轮和凸轮转动,主动轮转动带动从动轮转动,从而达到小车平稳行驶的目的。通过凸轮与推杆的配合运动实现驱动车的换向,完成“8”字轨迹的行走。其动力传递流程如图4所示。

2 热能驱动车机构设计

2.1

转向机构

驱动车的转向机构整体组成如图5所示。

2.1.1 微调机构设计

驱动车在导向推杆的基础上增加了微调装置——螺旋测微器。通过螺纹调距来控制导向推杆与凸轮回转中心之间的距离,减小由装配误差引起的凸轮与前轮之间基准半径的变化,从而防止小车偏离既定轨迹[2]。

2.1.2 凸轮设计

按照竞赛命题,在Solidworks中根据桩数和桩距用样条曲线拟合出小车行径轨迹,如图6所示。

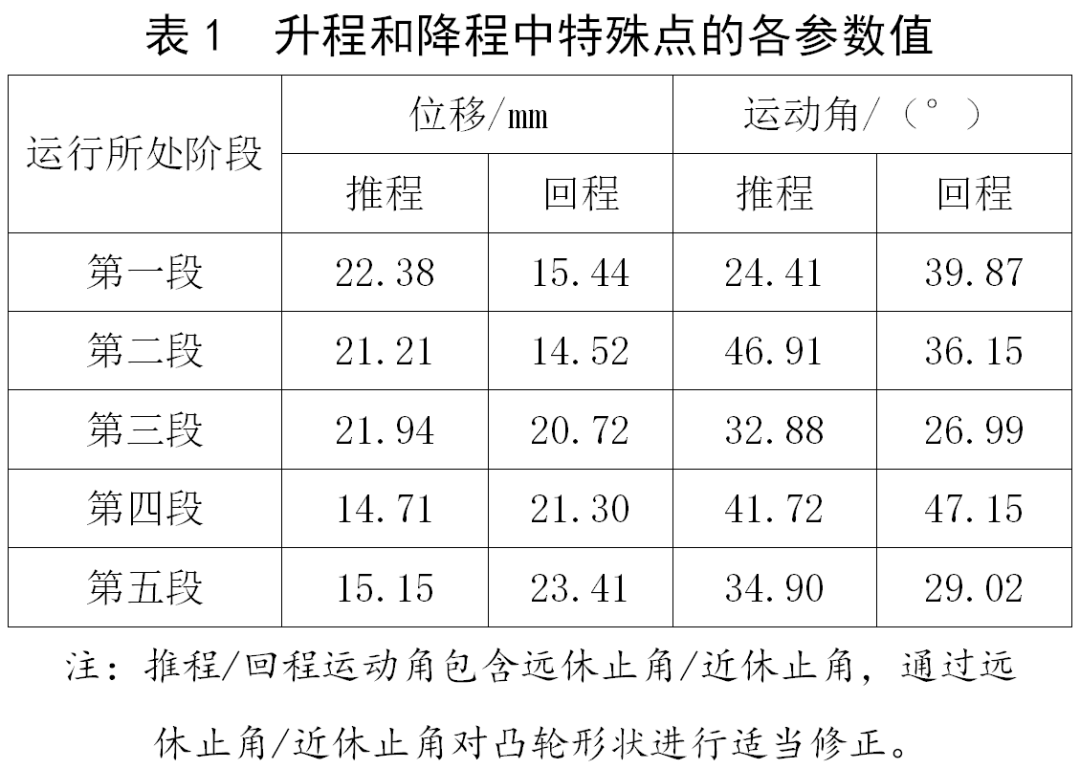

对轨迹图的升程和降程进行划分,取基圆半径为40 mm,测量升程和降程中特殊点的各参数值,测量及计算结果如表1所示。

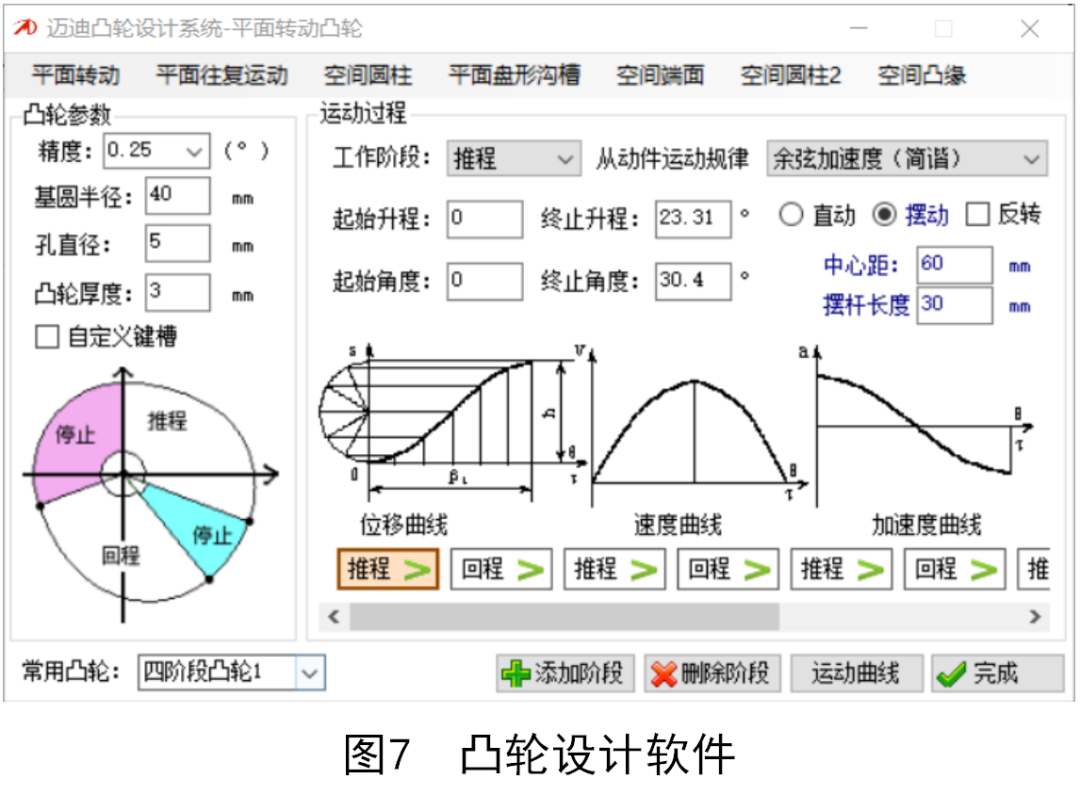

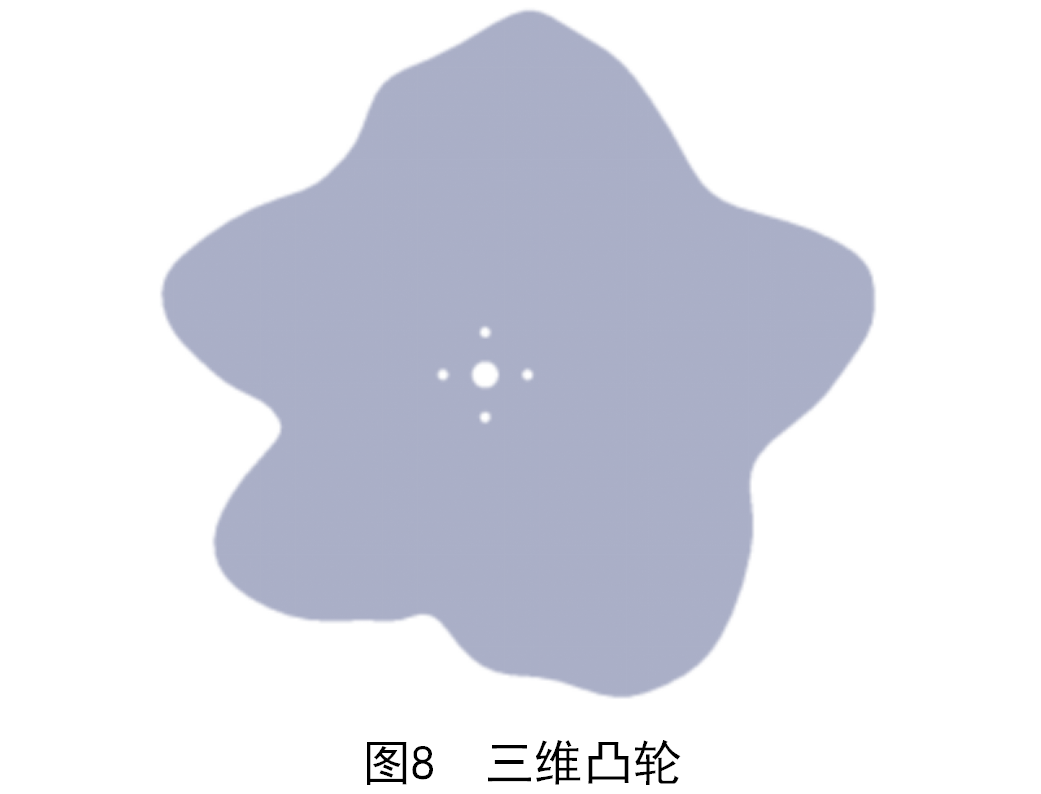

经过多次反复试验并结合Matlab仿真得出参数,将各参数值对应输入凸轮设计软件,如图7所示,利用凸轮设计软件得到三维凸轮,如图8所示。

2.2

传动机构

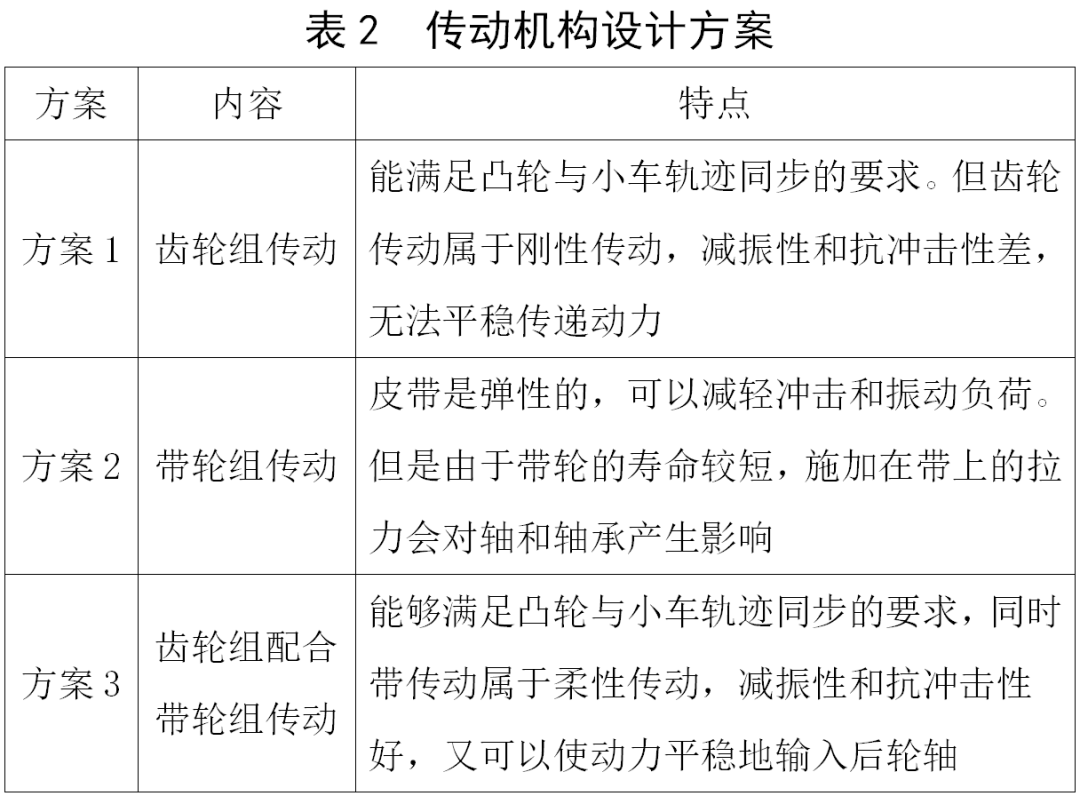

为使凸轮与小车轨迹同步且传动机构具有良好的传动性能,对于热能驱动车传动机构的设计提出3种方案,如表2所示。

经过方案对比,最终选择齿轮组配合带轮组传动作为热能驱动车的主要传动形式。斯特林发动机输出的动力通过带轮组传递给主动轮轴,主动轮轴将获得的动力通过齿轮组传递给凸轮。同时,为了整车设计时结构更加紧凑,将带轮系传动和齿轮系传动分别置于斯特林发动机两侧[3]。

2.2.1 齿轮传动机构

由于热能驱动车运行的路径较长,而凸轮的运行路径较短,为使凸轮与小车轨迹同步,需要做减速处理,这样可以使凸轮的运行轨迹和小车的运行轨迹相互对应。预设后轮直径D主动轮=174 mm,得到主动轮周长S2=πD主动轮,根据轨迹图测量得到驱动车“8”字轨迹周长S1=11 539.5 mm,则由式(1)得到i=21.12,按最小误差进行圆整取i=21,再次由式(1)求得主动轮实际周长S2=549.5 mm,D主动轮=S2/π=175 mm。

因为传动比较大,采用一对齿轮啮合将会导致车身尺寸大,不利于小车避障,故采用二级齿轮传动,由传动比计算得齿轮的齿数为35/105,26/182(主/从)。同时,为避免制造误差产生的齿轮多边形效应,且在传动中小模数的齿轮运行平稳,瞬时传动比也比大模数的齿轮要准,所以在条件允许的前提下,选择齿轮模数为0.5[4]。

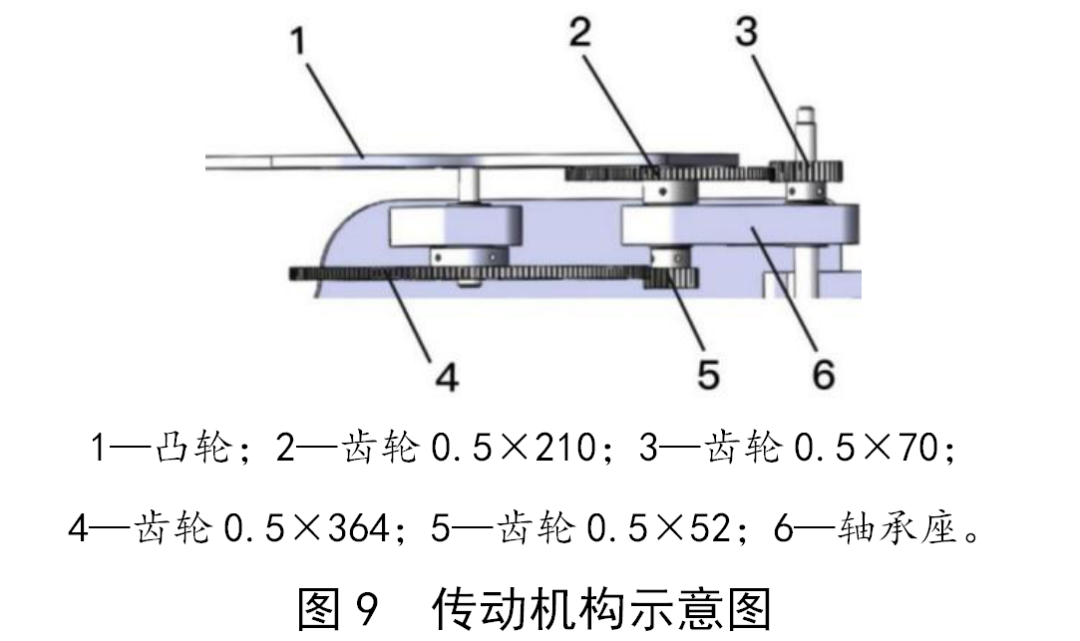

如图9所示,将两对齿轮分别布置于轴承座的两端,提高了空间的利用率,使小车结构更加紧凑,两对相互啮合的齿轮将凸轮的转动和后轮的运动相互连接。

2.2.2 带轮减速机构

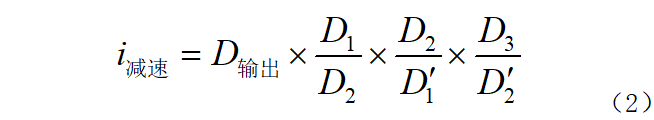

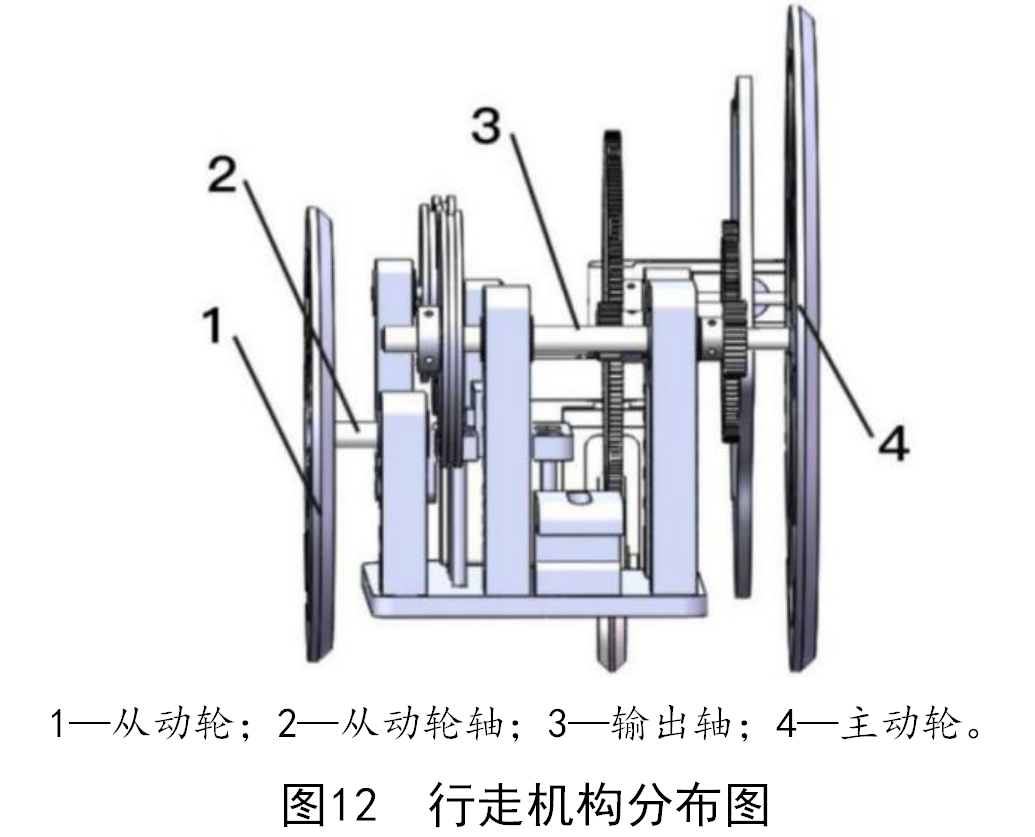

斯特林发动机输出轮转速高达300 r/min,发动机的功率一定,速度过大会使驱动车在启动时因转矩过小而不能启动,为使驱动车启动更加容易,行驶更加平稳,在斯特林发动机和右后轮轴之间加入带轮减速机构做降速处理,以达到减速增矩的目的[5]。

式中:D输出为发动机输出带轮直径20 mm;D1为塔轮1的大径50 mm;D1'为塔轮1的小径20 mm;D2为塔轮2的大径50 mm;D2'为塔轮2的小径20 mm;D3为塔轮3的直径50 mm。

由式(2)计算得i减速=62.5。如图10所示,塔轮1连接发动机的输出带轮,带轮连接驱动车输出轴,塔轮2在两者之间起连接作用,通过此带轮组达到减速输出的目的。

2.3

车身和行走机构

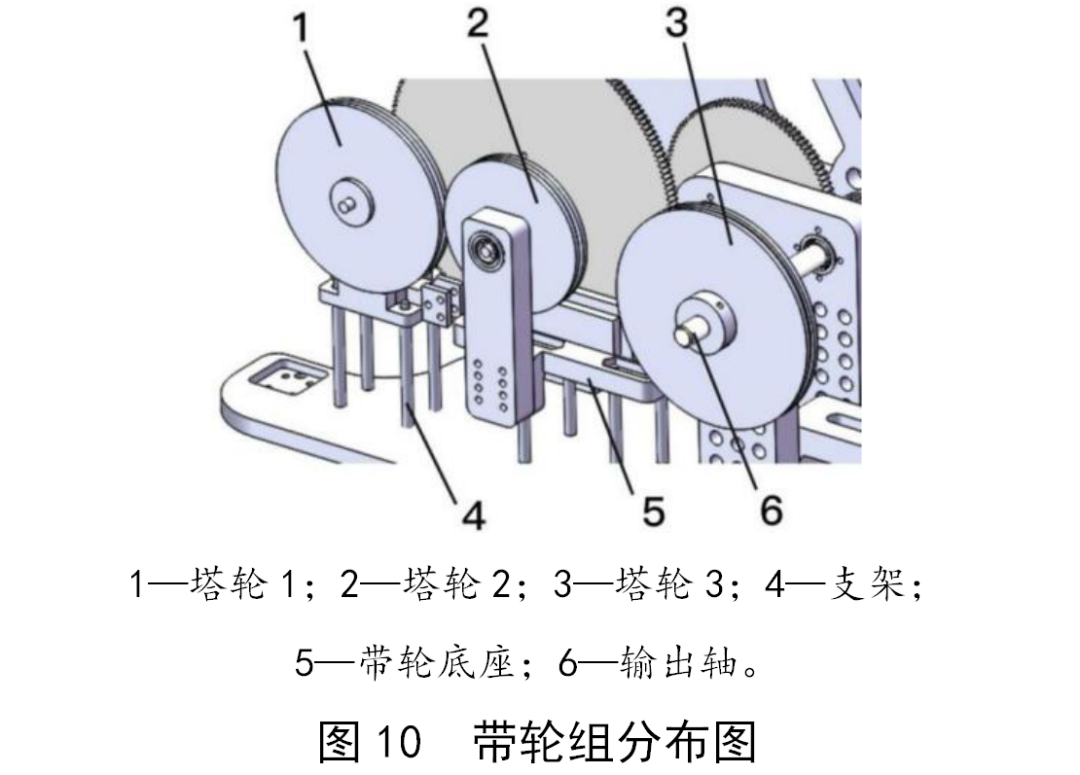

如图11所示,根据转向机构和传动机构的设计和位置分布,设计车身底板的形状并预留轴承座安装孔位。

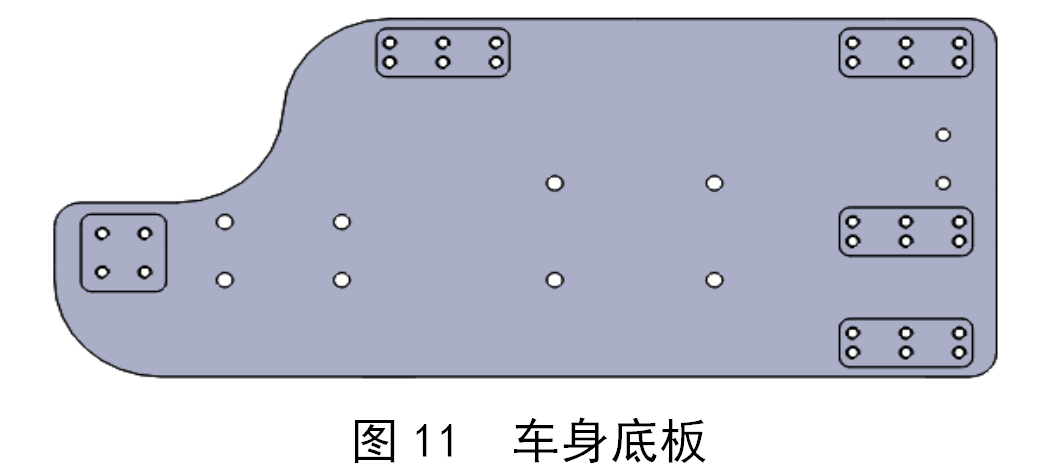

如图12所示,考虑到小车在转向时,外侧后轮比内侧后轮行进的路程长,为了平衡两轮速度的差异,采用不同轴的大小轮实现差速转向。小轮作为从动轮,大轮作为主动轮固定在输出轴上。

3 热能驱动车整体

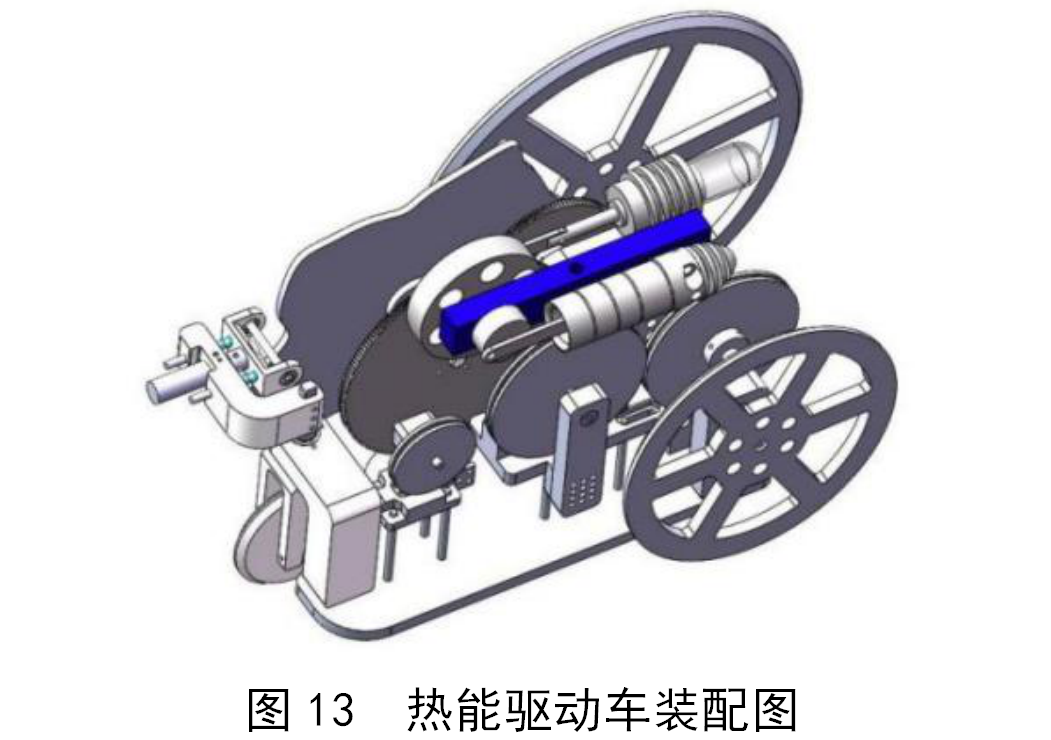

通过上述对驱动车各个模块的设计,在Solidworks中对热能驱动车的零部件进行绘制和装配,装配图如图13所示。

4 结语

本文对基于“8”字轨迹热能驱动车的结构创新设计进行介绍,将热能驱动车总体的设计分为动力源、传动机构、转向机构、车身和行走机构五个模块,利用Solidworks和Matlab软件对凸轮进行设计和优化处理,采用带轮组对驱动车进行减速增距,采用小模数齿轮和二级齿轮传动对驱动车进行二次减速,最终得到按照“8”字轨迹平稳绕桩行驶的热能驱动车。本设计的合理性和有效性在实际运行中也得到了验证,在省赛中取得了较好的成绩。

热能驱动车以可再生能源为燃料,将热能转化为动能,实现了能源的有效利用;且热能驱动车的车身都由可回收材料制成,实现了节能环保,可为新能源车的设计和研发提供思路和参考。

审核编辑:刘清

-

车用电子-新设计、大挑战 车用电源管理系统2009-10-05 0

-

电子工程师创新设计必备宝典系列之FPGA开发全攻略2012-08-06 0

-

创新设计经典案例2012-08-07 0

-

电源技术创新设计专辑2012-08-17 0

-

工程师创新设计宝典-基础篇2012-08-20 0

-

TI高性能模拟器件在大学生创新设计中的应用及选型指南2013-10-18 0

-

智能车源程序:循黑线,固定点外轨迹转内轨迹等2014-10-04 0

-

诚聘机械创新设计兼职老师2018-03-27 0

-

SPI主机驱动Linux简析2021-11-02 0

-

机构运动方案创新设计2009-05-14 1866

-

恩智浦杯创新设计大赛颁奖,助推本土创新2009-12-23 428

全部0条评论

快来发表一下你的评论吧 !