汽车安全利器:NPXI智能传感器的TPMS系统设计

MEMS/传感技术

描述

据调查,高速公路发生的严重交通事故,有很大比例是由汽车轮胎欠压引起的。为防止此类事故发生,美国国会通过TREAD法案,强制要求汽车安装轮胎压力监测系统(Tire Pressure Monitoring System,TPMS),得到世界各国积极响应。因此,在未来汽车上加装轮胎压力监测系统,将和ABS、安全气囊一样,成为必然的发展趋势。

TPMS系统分为直接式TPMS和间接式TPMS两种。其中间接式TPMS是通过汽车ABS系统的轮速传感器来比较车轮之间的转速差别,以达到监视胎压的目的,其精度较低。直接式TPMS工作原理是利用安装在每一个轮胎里的压力传感器和温度传感器来直接测量轮胎的压力和温度,并对各轮胎气压进行显示及监控。它的优点是,在轮胎压力过高、过低,轮胎缓慢漏气或温度异常变化时,可以及时向车载无线接收器报警,有效防止爆胎,同时监测所有轮胎的状况,并且系统对汽车的行驶速度没有要求。

目前提供TPMS配套方案的半导体厂商很多,芯片厂商主要包括飞思卡尔(Freescale)、英飞凌(SensoNor)、GE(NovaSensor)、Atmel、Maxim、东芝、NXP、Omron、MelxiS、RFMonilithi等公司。其中GE、飞思卡尔和英飞凌公司具有从胎压传感器、RF发射及接收器,到MCU的完整产品线,其他半导体公司主要提供从胎压传感器、RF、到MCU的若干配套方案。

从20世纪90年代开始,GE公司通用NovaSensor就提供压力传感器及TPMS系统方案。2004年其NPX系列压力传感器开始供货,NPX I芯片整合了压力、温度传感器及8位RISC MCU,NPX II与NPX I相比较又整合了惯性感应器;2006年推出的NPX III除具有以上功能外,更把RF发射电路整合一体,成为单芯片方案。NPX系列芯片由于性能优越、工作稳定,被世界一流汽车配套厂商广泛采用。本文介绍基于GE公司NPX I芯片的TPMS系统设计方案及实现方法。

1 直接式TPMS设计

直接式TPMS系统框图如图1所示。一般来说,TPMS系统需要4个发射模块和1个接收模块。4个发射模块都需要与接收模块进行数据传输,因此如何使它们之间的通信工作协调、有序地进行,成为设计中需要注意的问题。

对于GE公司提供的方案,温度和压力传感器、A/D转换器及8位的MCU都整合进NPX系列芯片之中,使得数据采集与传输中的通信设计大大简化。对于NPX I和NPX II芯片,只需要配合合适的射频发送电路,就可以实现发送模块的全部功能。如图l(b)所示,TPMS系统的接收模块包括解调电路、接收处理、显示及控制接口4部分。解调电路将接收的射频信号放大解调后,将数字信号送给微处理器串行接口;微处理器再进行译码,从数据流中提取各轮胎的位置、温度和压力值,然后做出相应的处理,如更新显示、声光报警等。

1.1 发送模块硬件设计

GE公司一直致力于TPMS传感器产品的开发,其产品NPX I芯片集成了压力传感器、温度传感器及1个8位RISC微处理器。NPX I芯片具有4 KB的用户可编程空间、4 KB的定制ROM,以及一个2D的LF输入级。各类传感器的信号经12位ADC转换后,提供给用户和系统进行进一步的处理。在4 KB的定制ROM中,固化了GE公司特有的压力、温度和电压测量、补偿和校准程序,以及其他实用的子程序,用户可省去繁复的运算编程,只需简单调用即可获得需要的状态值。在开发阶段,GE公司可以提供可编程版本的传感器,用户可以通过仿真器编程器将程序下载到器件的4 KB用户可编程空间中。下载程序之后的传感器可以直接运行使用,或者通过仿真器进行实时仿真单步调试。调试环境与一般的单片机非常相似。客户大批量生产版本的传感器可以通过掩膜ROM工艺生产,以进一步降低成本。

由NPX I芯片实现的发送模块如图2所示。

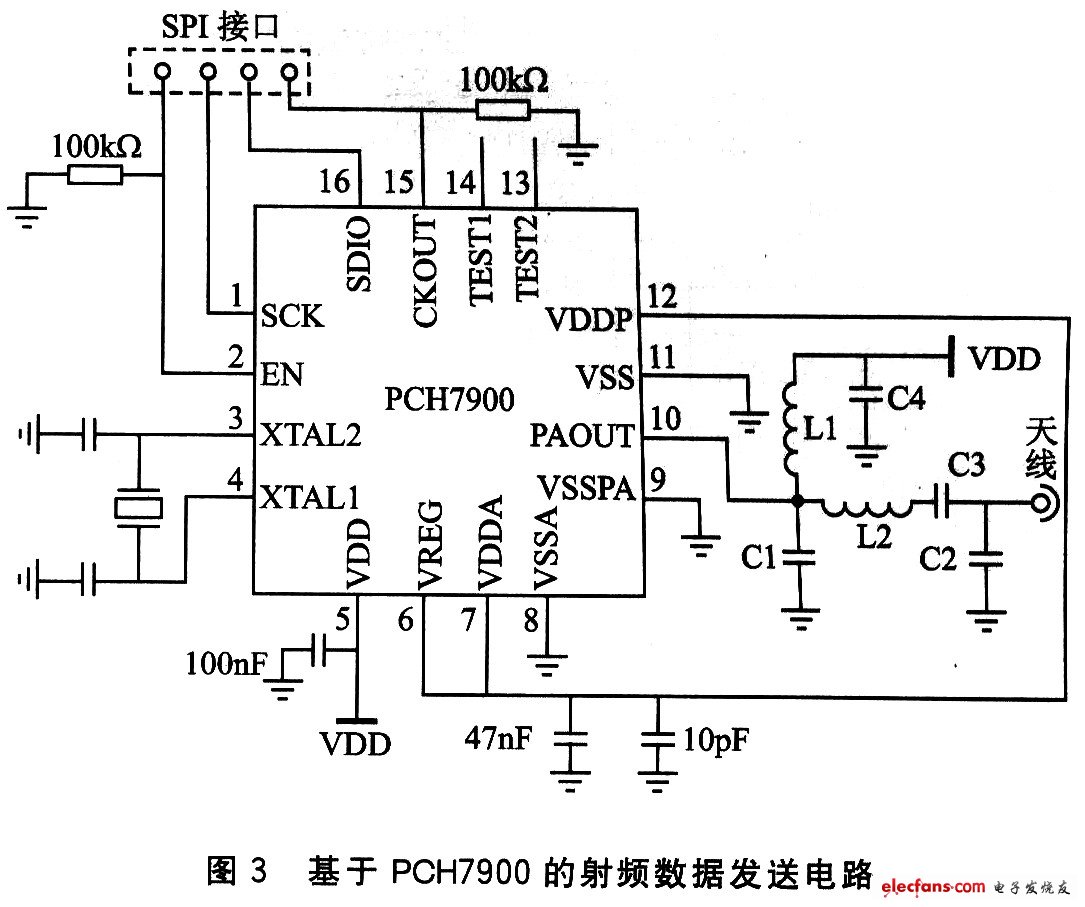

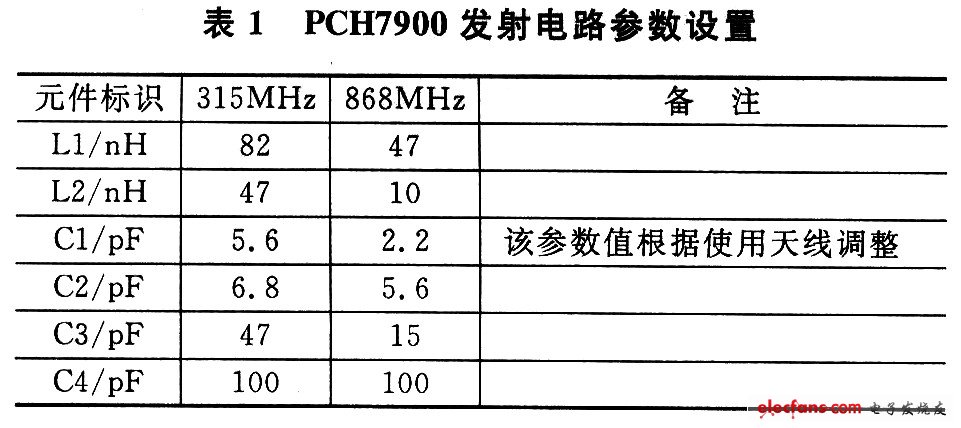

为了保证系统在较低电流消耗的情况下仍有较高的发射功率和接收灵敏度,系统选用了NXP公司的高集成度的单芯片发射器PCH7900。PCH7900芯片集成度非常高,只需很少的外围元件就可以用于315/434/868/915MHz、数据速率高达40 kbps的ASK和FSK调制发射机。基于PCH7900的射频数据发送电路如图3所示。其中315 MHz和868 MHz发射频率的电路参数按表1设置。

1.2 接收模块硬件设计

TPMS系统的接收模块主要由天线、射频接收电路、主控芯片MCU以及键盘、显示器组成,用于接收各发射模块传送的轮胎温度与压力数据,显示各轮胎的ID识别码和测量数据,并在异常情况发生时声光报警。由于接收模块安装在汽车车厢内,故对器件选用的各方面要求不高,工业级即可。

RF接收芯片选用时要求接收灵敏度较高,这里选用Maxim公司的MAXl473芯片。MAXl473是一款完全集成的、低功耗、CMOS超外差接收器,具有一114~O dBm的输入信号范围、高于50 dB的镜像载波抑制,用于接收300~450 MHz频率范围的幅度键控(ASK)数据信号非常理想。这款芯片在关断模式下电流消耗低于2.5μA,接收模式下电流消耗为5.2 mA,可接收高达100 kbps的数据速率。使用MAXl473芯片实现的315 MHz的射频接收电路如图4所示。

Silicon Labs公司的C8051F4l0单片机是真正能独立工作的片上系统。该芯片具有片内上电复位、VDD监视器、看门狗定时器和时钟振荡器,Flash存储器还具有在系统重新编程能力,可用于非易失性数据存储,并允许现场更新固件。片内Silicon Labs二线(C2)开发接口允许使用安装在最终应用系统上的产品MCU进行非侵入式(不占用片内资源)、全速的在系统调试。调试逻辑支持观察和修改存储器及寄存器,支持断点、单步、运行和停机命令。在使用C2进行调试时,所有的模拟和数字外设都可全功能运行;并且2个C2接口引脚可以与用户功能共享,使在系统调试功能不占用封装引脚。

使用C8051 F4lO 芯片的主控电路框图如图5所示。

2 软件实现与仿真实验

2.1 数据传输格式

为实现系统轮胎模块和接收模块之间可靠的无线通信,发射机和接收机之问必须以一定的协议进行通信。发射模块中的MCU发送数据时以数据帧方式进行,通过数据帧的前导位唤醒接收模块,其帧格式如下:

其中,前导位的作用是唤醒接收器和指示有实际的数据跟随;轮胎ID用来识别和确定轮胎位置;压力值和温度值传送实际的测量值;状态位指示当前的系统状态;校验和用来验证数据正确性;停止位指示数据帧的结束。

2.2 软件设计

因为发送模块的设计要考虑节电功能,所以模块平时处于休眠状态,当接收到加速度唤醒信号时进行测量并传输数据,其程序流程如图6所示。接收模块的程序流程如图7所示。接收模块上电后,首先配置MCU和RF接收芯片,然后开始接收数据。当收到数据后,MCU校验轮胎1D,当确认轮胎ID有效后,MCU处理该数据并显示数据。最后,MCU根据设置的阈值决定是否作出超压、欠压及漏气等报警动作。

2.3 仿真实验

由本文设计的TPMS系统在与实际工作情况相类似的情况下做了仿真实验,其中实验压力变化范围为100~250 kPa,轮胎温度变化范围为O~90℃。本文设计的TPMS系统测量数据与标准压力计与温度计的比较情况如表2所列。

由以上实验可以看出,本TPMS系统测量得到的压力和温度值基本正确,误差在允许范围之内。

3 结 论

轮胎压力和温度的实时监测和报警系统是汽车安全系统必备的功能之一,其中直接式TPMS系统是当前主要的实现方式。本文针对GE公司的NPX I芯片进行了汽车直接式TPMS系统设计,其中发射模块采用NPX I芯片及发射芯片PCH7900,接收模块采用MAXl473接收芯片及C8051F410单片机实现。与其他TPMS系统方案比较,本设计所采用的NPX I芯片集成了压力传感器、温度传感器及微处理器MCU,集成度高,性能稳定,可以实现传感器数据与微处理器之间高效可靠的通信。接收端采用C805lF410单片机作为主控芯片,该芯片功能强大、支持在线调试,并具有良好的性价比。

-

数字气压传感器,筑牢汽车TPMS胎压监测系统的精准感知基石2025-08-12 1077

-

NPXI智能传感器的TPMS系统如何进行设计2020-04-22 1617

-

汽车轮胎压力传感器的TPMS怎么实现?2020-03-16 2808

-

TPMS系统的发展趋势是什么?2019-10-12 2767

-

TPMS传感器怎么安装?2019-10-10 3289

-

智能传感器MPXY8320A在汽车胎压监测系统TPMS中的应用2019-05-08 3361

-

汽车电子MEMS传感器的应用2016-12-07 4796

-

详谈基于智能传感器MPXY8320A的TPMS系统设计2014-10-27 3038

-

MEMS传感器,引领全新智能车安全2014-08-08 3334

-

基于智能传感器MPXY8320A的TPMS系统设计策略2010-04-23 1334

-

车用TPMS专用传感器技术剖析2010-04-01 2834

-

NPXI智能传感器的TPMS系统设计2010-02-06 780

-

基于MPXY8020传感器的TPMS系统设计分析2009-12-16 1279

-

基于SP30传感器和CAN总线的胎压检测系统2009-05-17 7298

全部0条评论

快来发表一下你的评论吧 !