通过Mg诱导的元素分离构建封闭纳米孔结构,降低微米级SiOx的体积膨胀

描述

研究背景

硅基阳极材料由于其高比容量而备受关注,但其在锂化过程中固有的巨大体积膨胀阻碍了其在高能量密度电池中的应用。尽管一些形成孔隙和纳米结构的策略显示出缓解体积变化的潜力,但这些方法往往会牺牲实际电极制造所需的其他参数。

成果简介

近日,中科院化学所郭玉国团队提出了一种新的解决方案,通过原位镁掺杂策略,促进氧的偏析,从而形成高密度的镁硅酸盐,进而在微米级SiOx颗粒中构建了封闭的纳米孔结构,有效缓解体积膨胀的同时,保持了电极的高压实密度。这项工作为合理设计微米级SiOx及其他经历剧烈体积变化的转换或合金化反应材料的内部结构提供了新的见解。该工作以“Reduced Volume Expansion of Micron-Sized SiOx via Closed-Nanopore Structure Constructed by Mg-Induced Elemental Segregation”为题发表在Angewandte Chemie上。

研究亮点

(1) 提出并通过实验验证了原位镁掺杂策略,成功构建了微米级SiOx材料的封闭纳米孔结构。

(2) 通过精确控制镁的掺杂量,实现了对封闭孔隙结构的调控,显著降低了SiOx在充放电过程中的体积膨胀。

图文导读

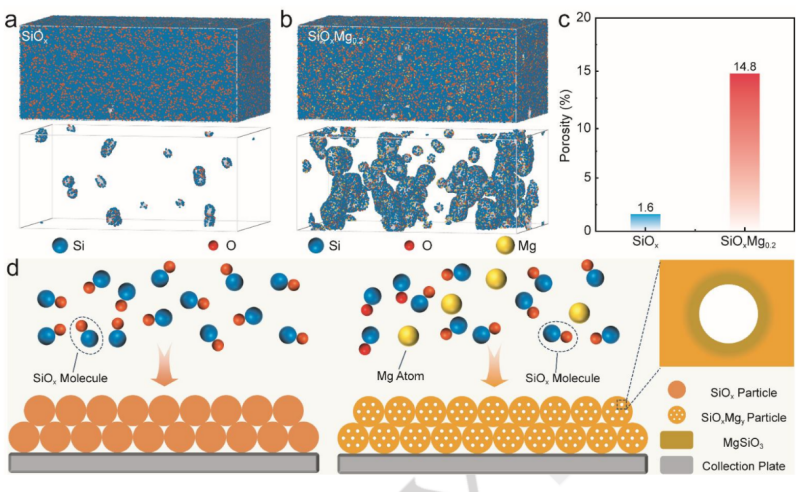

图1. 分子动力学(MD)模拟的结构:(a) SiOx 和 (b) SiOxMg0.2,上半部分显示原子模型,下半部分显示封闭纳米孔结构及孔表面的原子分布。(c) 从MD模拟得出的SiOx 和 SiOxMg0.2的理论孔隙率。(d) SiOx 和 SiOxMgy的示意图沉积过程。

作者采用分子动力学(MD)模拟研究了SiOx和Mg掺杂SiOx的沉积过程和微观结构,模拟中Mg与SiOx的原子比为0.2(记为SiOxMg0.2)。图1a和1b展示了SiOx和SiOxMg0.2的原子模型,图的下半部分突出显示了两种模型中的封闭纳米孔结构和孔表面的原子分布,以便清楚地比较SiOx和SiOxMg0.2之间的孔结构。结果表明,在SiOx沉积过程中产生了少量的孔,孔隙率仅为1.6%,当Mg引入SiOx体系时,在SiOxMg0.2的沉积过程中,内部形成了大量的封闭纳米孔,孔隙率达到14.8%,几乎是SiOx的10倍(图1c)。这主要由于Mg诱导的氧的分离和SiOxMgy冷凝过程中的局部体积收缩,最终导致在MgSiO3周围形成封闭纳米孔结构,如图1d所示。

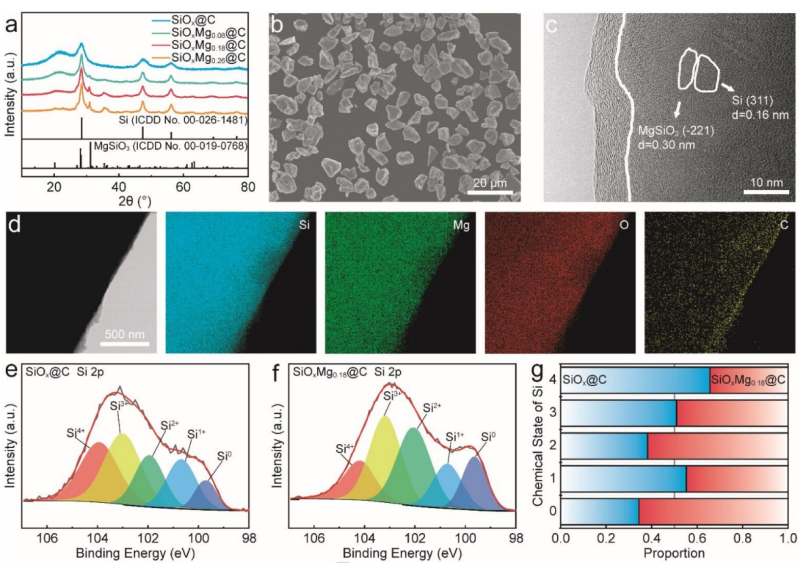

图2. (a) 不同镁含量的SiOx@C和SiOxMgy@C的X射线衍射(XRD)图谱。(b) SiOxMg0.18@C的扫描电子显微镜(SEM)和透射电子显微镜(TEM)图像。(c) SiOxMg0.18@C的明场STEM图像以及相应的Si、Mg、O和C的EDX元素分布。(e) SiOx@C和(f) SiOxMg0.18@C的Si 2p光谱。(g) SiOx@C和SiOxMg0.18@C中硅的价态分布。

作者分析了不同镁含量的SiOx@C和SiOxMgy@C样品的X射线衍射(XRD)图谱,结果如图 2a所示,所有样品位于28.4°、47.4°和56.1°的衍射峰均对应于晶态硅的峰位,而SiOxMgy@C样品中额外出现的位于30.9°、35.3°和36.1°峰则对应于MgSiO3的衍射峰。随着镁掺杂量的增加,衍射峰的宽度变窄,表明材料的结晶度提高。根据Scherrer公式和Si主要峰位的半高宽(FWHM)计算,SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C和SiOxMg0.26@C的硅晶粒尺寸分别为3.8、7.0、7.4和8.8 nm,进一步证明了镁掺杂量与材料硅结晶度之间的正相关关系。镁掺杂量的增加导致氧的更多分离,形成MgSiO3,从而促进SiOxMgy中硅团簇的形成,提高了材料中的硅结晶度。图 2b展示了SiOxMgy@C材料的SEM形态与SiOx@C相似。高分辨率透射电子显微镜(HR-TEM)图像(图 2c)中可以观察到Si和MgSiO3晶体的存在,并且Si、Mg和O元素在SiOxMgy@C中均匀分布(图 2d)。作者利用采用X射线光电子能谱(XPS)分析了材料中的组成,镁的掺杂,出现了位于533.8 eV和532.3 eV的两个新峰,分别归属于SiOx和MgSiO3中的Si-O-Si键和Mg-O-Si键。

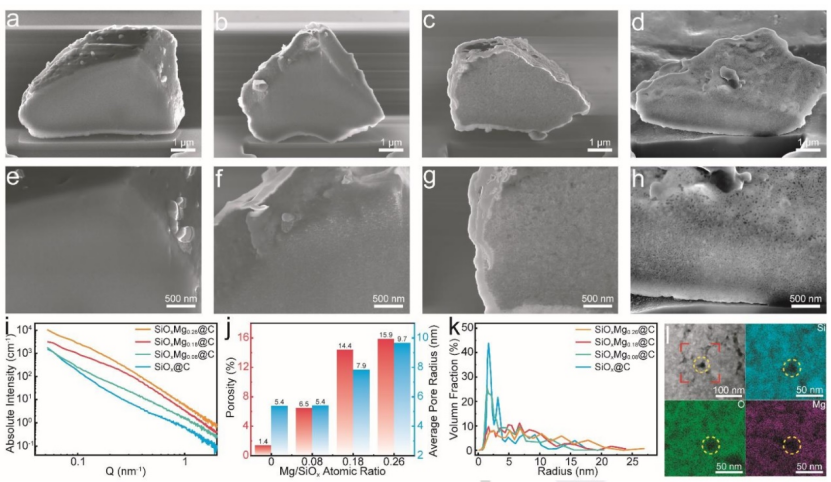

图3. (a, e) SiOx@C, (b, f) SiOxMg0.08@C, (c, g) SiOxMg0.18@C 和 (d, h) SiOxMg0.26@C 的横截面SEM图像。(i) SiOx@C 和 SiOxMg0.18@C 电极在不同锂嵌入程度下的SAXS曲线。(j) SiOx@C, SiOxMg0.08@C, SiOxMg0.18@C 和 SiOxMg0.26@C孔隙率和平均孔径,以及孔径分布曲线(k)。(l) SiOxMg0.18@C 超薄切片的HAADF-STEM和Si、O和Mg的EDX元素分布。

作者通过聚焦离子束(FIB)技术制备了SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C和SiOxMg0.26@C颗粒的横截面,并用SEM研究了内部结构,如图 3a和 3e所示。SiOx@C的横截面光滑且无孔,表明其内部结构致密。当掺杂了4.0 wt%的Mg后,SiOxMg0.08@C的横截面变得稍微粗糙,但没有可见的孔隙(图3b和3f),这表明SiOxMg0.08@C保持了致密的内部结构。当Mg的掺杂量增加到9.1wt%时,SiOxMg0.18@C颗粒的横截面明显变得更加粗糙,出现的暗区表明颗粒内部存在大量孔隙(图3c和3g)。进一步增加Mg的掺杂量至12.6 wt%,SiOxMg0.26@C的孔隙结构变得更加明显(图3d和3h)。作者利用小角X射线散射(SAXS)技术研究了SiOx@C和SiOxMgy@C的内部孔隙结构。SAXS散射强度的增强反映了材料内部孔隙与周围基质之间的不均匀性。如图3i所示,随着Mg掺杂量的增加,SAXS散射强度增强,意味着材料变得更加不均匀,或者内部产生了更多的孔隙。通过逆向蒙特卡洛方法拟合上述SAXS曲线,进一步量化了材料中的孔隙率和孔径分布,如图3j和3k所示。

对于SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C和SiOxMg0.26@C,孔隙率(1.4%、6.5%、14.4%和15.9%)和平均孔径(5.4、5.4、7.9和9.7纳米)递增,这与图3a-h中的观察结果一致,表明掺杂的Mg有助于SiOxMgy内部孔隙结构的形成。高角环形暗场扫描透射电子显微镜(HAADF-STEM)和EDX扫描得到了进一步验证SiOxMg0.18@C的内部孔隙结构。如图3l所示,在SiOxMg0.18@C中观察到许多暗区,这些区域周围没有Si、O和Mg元素的分布,表明了SiOxMgy@C中均匀分布的纳米孔。SiOxMgy@C中大量存在的封闭纳米孔在反复的锂(脱)嵌入过程中能够缓冲其体积变化,从而提高其在锂离子电池中的循环稳定性。

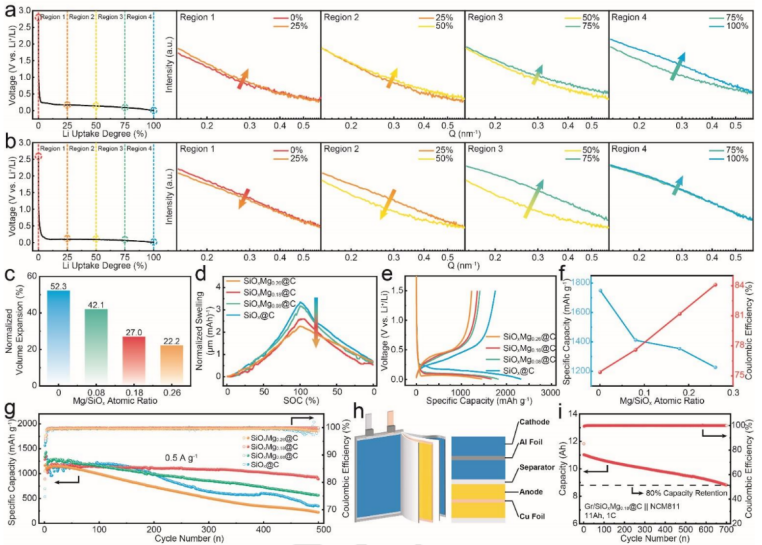

作者利用SAXS研究了SiOx@C和SiOxMg0.18@C电极在不同锂嵌入程度下的内部结构变化。如图4a和4b所示,对于SiOx@C电极,随着锂嵌入的进行,散射强度的增加表明锂硅酸盐(LixSiOy)和锂/硅合金(LixSi)的形成。然而,对于SiOxMg0.18@C电极,SAXS曲线中的散射强度首先下降,随后随着锂嵌入的继续而增加。SAXS曲线中散射强度的初始下降可以归因于SiOxMg0.18@C中纳米孔在锂嵌入过程中的填充效果,填充的孔减少了孔隙与周围基质之间的不均匀性,从而降低了SAXS曲线中的散射强度。当锂嵌入程度达到50%时,SiOxMg0.18@C中的纳米孔几乎完全填充,SAXS曲线中的散射强度达到最低点。

随着锂嵌入的继续,更多的LixSi生成,导致SAXS曲线中散射强度的增加。这一结果证明SiOxMg0.18@C内部的纳米孔可以在锂嵌入过程中被填充,从而在缓冲体积膨胀方面发挥重要作用。通过扫描电子显微镜(SEM)进一步表征了四种电极在锂嵌入前后的厚度变化,SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C体积膨胀分别为52.3%、42.1%和27.0%(图4c),表明通过增加Mg含量诱导形成的更多封闭纳米孔结构可以进一步抑制电极的体积膨胀。随后,作者通过原位电池膨胀厚度分析系统进一步评估了模型电池的厚度变化,所有值均根据其容量进行了归一化,结果如图 4d所示,SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C模型电池的厚度膨胀率分别为3.4、3.2、2.5和2.3 μm(mAh)-1。随着Mg掺杂量的增加,厚度膨胀率的降低与它们的孔隙率增加一致。

SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C电极的首次充放电曲线如图 4e所示,随着Mg掺杂量的增加,可逆比容量从1752.9降至1226.6 mAh g-1,而初始库仑效率从75.4%增加到84.1%(图 4f),主要是因为Mg是电化学惰性的,并且与不可逆氧结合。图4g展示了SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C电极的循环性能,由于巨大的体积膨胀,SiOx@C电极在500个循环后表现出快速的容量衰减,容量保持率为25.7%(345.9 mAh g-1)。Mg掺杂后,SiOxMg0.08@C的循环稳定性明显改善(500个循环后容量保持率为47.6%),优于SiOx@C。随着Mg掺杂量的增加,SiOxMg0.18@C表现出卓越的循环稳定性,500个循环后容量保持率为80%(889.5 mAh g-1)。SiOxMg0.18@C的循环稳定性显著改善可以归因于Mg掺杂产生的内部封闭纳米孔结构,从而在锂(脱)嵌入过程中减少了体积变化。SiOxMg0.26@C的循环稳定性出现明显恶化,500个循环后只有20.1%的容量保持率,这可能氧的分离和过高的Mg掺杂量引起的过大的Si晶粒尺寸导致的。最后,作者组装了一个Gr/SiOxMg0.18@C || NCM811软包电池,容量为11 Ah(图 4h),在实际条件下测试了其循环性能。组装电池的能量密度为290 Wh kg-1,在2.50-4.25 V的电压范围内,700个循环后容量保持率为80%(图4i),显示出在实际应用中极高的潜力。

图 4. (a) SiOx@C 和 (b) SiOxMg0.18@C 电极在不同锂嵌入程度下的SAXS曲线。(c) SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C 电极的归一化后的电极体积膨胀。(d) SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C 电极在锂(脱)嵌入过程中的原位膨胀分析。SiOx@C、SiOxMg0.08@C、SiOxMg0.18@C 和 SiOxMg0.26@C 电极的 首次充放电曲线(e) ,比容量和库仑效率(f)以及的循环性能(g)。 Gr/SiOxMg0.18@C || NCM811 软包全电池的示意图(h)和循环性能(i)。

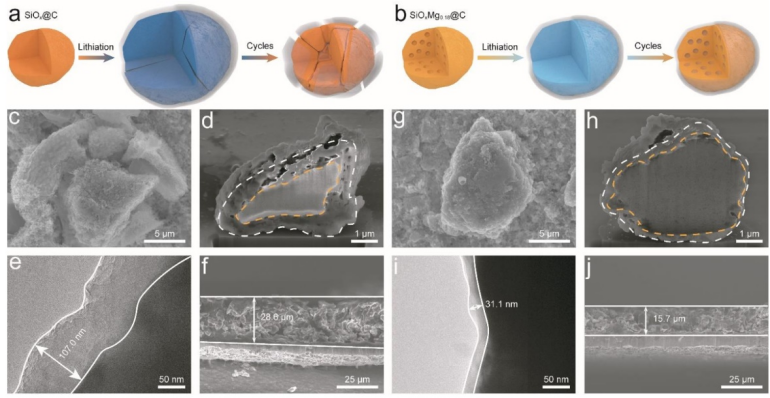

图 5. (a) SiOx@C 和 (b) SiOxMg0.18@C 在循环过程中的失效机制示意图。(c) 循环200次后的SiOx@C和 (g) SiOxMg0.18@C 颗粒的SEM图像。(d) 循环200次后的SiOx@C和 (h) SiOxMg0.18@C 颗粒的横截面SEM图像。(e) 循环200次后的SiOx@C和 (i) SiOxMg0.18@C 的冷冻透射电子显微镜(cryo-TEM)图像。(f) 循环200次后的SiOx@C和 (j) SiOxMg0.18@C 电极的横截面SEM图像。

图 5a和5b展示了SiOx@C和SiOxMg0.18@C在循环过程中的失效机制。SiOx@C颗粒由于在锂嵌入过程中的巨大体积膨胀,容易在颗粒内部产生裂纹,这些裂纹在多次循环后会变得更加严重。相比之下,SiOxMg0.18@C由于内部封闭纳米孔结构的存在,能够有效缓解体积膨胀,从而保持颗粒的完整性,提高循环稳定性。图 5c和5g分别展示了循环200次后的SiOx@C和SiOxMg0.18@C颗粒的SEM图像。SiOx@C颗粒在循环后已经破碎成多个小块,而SiOxMg0.18@C颗粒则保持了较好的完整性,几乎没有裂纹产生。图 5d和5h展示了颗粒的横截面,对于SiOx@C颗粒,在200个循环后,颗粒表面形成了一个约1微米厚的失效层,这表明在循环过程中发生了严重的电解液参与的副反应,这是导致电池内阻迅速增加和容量衰减的主要原因。

而对于SiOxMg0.18@C颗粒,由于体积膨胀的减少和裂纹的抑制,表面失效层的厚度仅为约300纳米。图 5e和5i展示了循环200次后的SiOx@C和SiOxMg0.18@C电极的冷冻透射电子显微镜(cryo-TEM)图像。结果表明,循环后的SiOx@C电极的固态电解质界面(SEI)层厚度为107.0 nm,远高于SiOxMg0.18@C电极的31.1 nm,这表明SiOxMg0.18@C电极的SEI层形成和再生过程得到了显著抑制。图 5f和5j展示了电极的横截面SEM图像。经过200个循环后,SiOx@C电极的厚度增加了98.6%,表明电极结构变得非常松散。而SiOxMg0.18@C电极的厚度仅增加了16.3%,显示出更好的结构完整性。

总结与展望

作者通过原位镁掺杂策略构建了具有封闭纳米孔结构的微米级SiOx材料,这一创新方法显著降低了材料在锂离子电池充放电过程中的体积膨胀,提高了电极的循环稳定性和容量保持率。通过精确控制镁的掺杂量,我们实现了对封闭孔隙结构的调控,使得SiOxMgy@C复合材料在高压实密度的同时,具备了低体积膨胀特性。实验结果表明,在11 Ah的软包电池经过700个循环后,在700个放电循环后,容量保持率超过80%,显示出优异的循环性能。这项工作不仅为解决硅基阳极材料体积膨胀问题提供了有效的解决方案,也为其他经历剧烈体积变化的电极材料的设计和优化提供了新的思路。

审核编辑:刘清

-

北大潘锋/杨卢奕团队Matter:原位光交联构建弹性e-/Li+传输网络以稳定SiOx电极界面2025-02-17 1056

-

如何降低微控制器系统中的噪声影响(2)2023-10-25 1048

-

纳米级测量仪器:窥探微观世界的利器2023-10-11 20997

-

微米级颗粒为有效提高电池的体积能量密度提供了可能性2022-11-21 1811

-

探究电芯充放电倍率对搁置体积膨胀的影响2022-09-14 1632

-

研究人员成功开发石墨烯/硅微米孔阵列异质结光探测器2022-09-13 2201

-

有什么方法可以降低微波/射频器件的成本吗?2021-05-25 1305

-

降低微型减速电机啮合噪音的方法2021-01-01 1757

-

面向生物传感器和电路的蛋白质纳米线2018-12-03 1914

-

以色列面向生物传感器和电路的蛋白质纳米线2018-11-20 2039

-

纳米结构如何提高光学传感器灵敏度?2018-10-30 2648

-

围绕25微米和35微米通孔的激光钻孔展开分析2018-09-07 7694

-

基于激光诱导击穿光谱的元素分析技术2015-11-13 435

-

碳元素形态的激光诱导击穿光谱特性2010-04-22 2710

全部0条评论

快来发表一下你的评论吧 !