光刻机的常见类型解析

制造/封装

描述

本文从技术角度对光刻机技术的发展,和主要光刻技术的应用做一些简单陈述。

首先,光刻不是什么新的技术,早在1960年代就已经出现。早期光刻技术不是特别难的东西,毕竟那时需要光刻的线宽,是几微米。所以光刻机也非常简陋,甚至当年英特尔直接把16毫米摄像机镜头拆了装上就用。只有GCA,K&S和Kasper等很少几家公司有做过一点点相关设备,那会儿光刻机压根算不上高科技设备,并不比照相机复杂多少。

但是,随着晶体管数量不断翻倍增加,曝光精度迅速从几微米到零点几微米以内,于是这些简陋的光刻机难以满足需求,问题越来越多。晶体管多了之后,互联就增加了很多,需要多层金属连接,金属层需要介质层上堆叠,需要不同的曝光的图形在介质层上布线,需要不同的光罩反复曝光,于是重复对准精度就成了一个大问题,就像盖楼一样,每一层必须上下对齐,不能盖着盖着盖斜了吧。在集成电路工艺里这个精度要求异常精确,都是纳米级……

从原理上而言,光刻机已经从早期的极其简陋的设备,变成目前集合精密光学,激光、流体物理、电磁、精密控制、机械加工、电子信息、电子电路、化学在内的等几十个学科的尖端技术于一体,是目前最精密最昂贵的工业设备,ASML高端型号的光刻机售价甚至超过1亿美金,堪比一架飞机。

早期光刻机叫Mask Aligner 意思为掩膜对准曝光,现在多用lithography这个词代称光刻机和光刻工艺,有时候工艺工程师们偷懒就简化为 “litho”。真正要称呼光刻机这个设备,一般工程师们习惯用光刻机的特性的单词来称呼各类型的光刻机,这种好处是一看就知道你说的是具体什么型号的光刻机,坏处是外行人一脸懵逼。

光刻机有很多种类型,但有时也很难用类型进行分类来区别设备,因为有些分类仅是在某一分类下的分类。下文列举一些主要的光刻机类型,并对每种类型的主要特点做一些简要说明。顺序按技术的逐步提高的方式排列,逐个了解,有助于对光刻技术的由浅入深的了解。

曝光式Mask Aligner

接触式Contact Photolithography

步进式stepper Photolithography

扫描式sacnner Photolithography

浸没式Immersion

DUV/EUV光刻机

曝光式Mask Aligner

曝光式Mask Aliger,是最直接的光刻应用方式。最简单的掩膜对准曝光可以是下图的“手动”设备,通过显微镜和手动调节可实现掩膜对准,再通过曝光来进行光刻功能。

接触式Contact Photolithography

接触式光刻是使用掩模校准器光刻。掩模对准器有两个主要的工具结构:掩模固定器和晶圆夹头。掩模支架被加工成一个非常平坦的表面,光掩模通过真空固定在这个表面上。晶圆夹头,也被加工得很平,也通过真空来保持晶圆在适当的位置。这个工具在操作过程中可以保证两个部分的表面保持彼此平行。晶圆夹头可以向上移动到掩模支架上,以便使用可变力使晶圆与掩模接触。晶片卡盘的表面位置也可以调整为尽可能与掩模平面,以获得最佳效果;这就是所谓的楔形误差补偿。一旦晶圆片和掩模就位,就可以通过打开灯罩上的快门进行曝光。在灯罩内部有一个汞弧灯和相关的光学元件,它将允许一个选定的可控紫外波段暴露掩模和晶圆片。

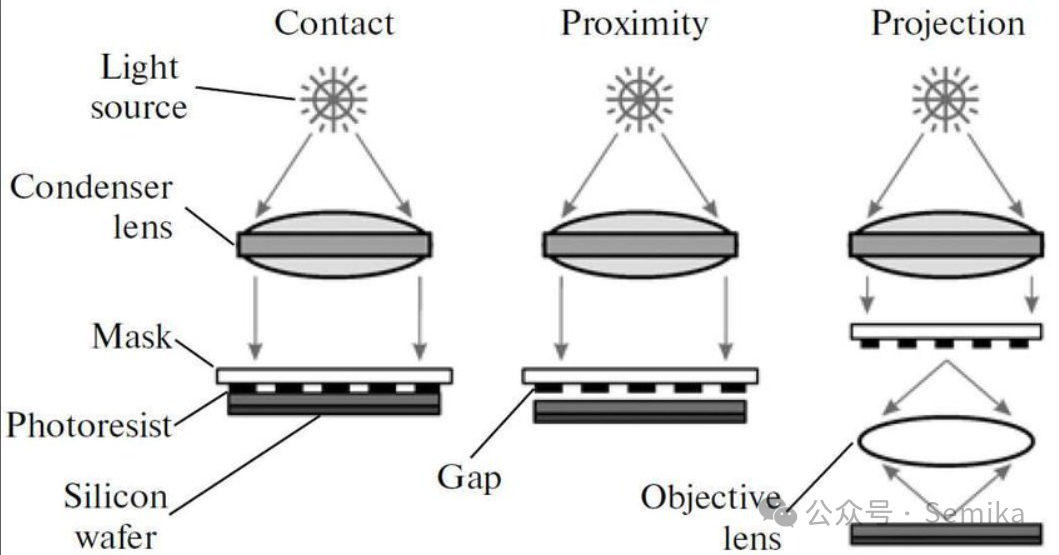

下图形象的说明了三种不同的Mask Align方式,接触式Contact,接近式Proximity,投影式Projection。当然这几种方式各大有优点和缺点,也有各自适合应用的领域。

步进式stepper Photolithography

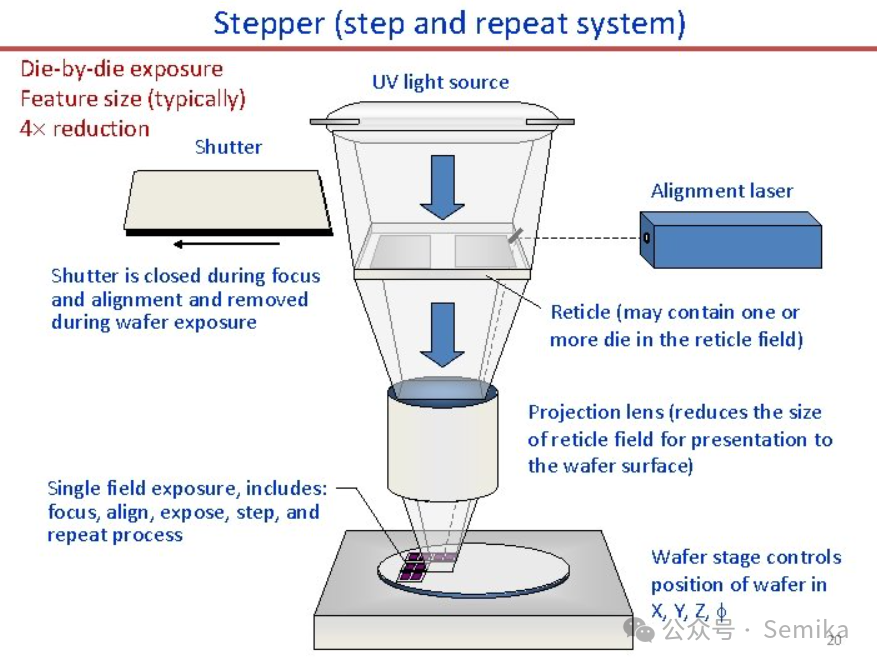

步进式光刻是针对更为小更精细芯片,通过进步方式调整晶圆的位置,在一张晶圆上多次曝光。也称作Step and repleat System。

扫描式sacnner Photolithography

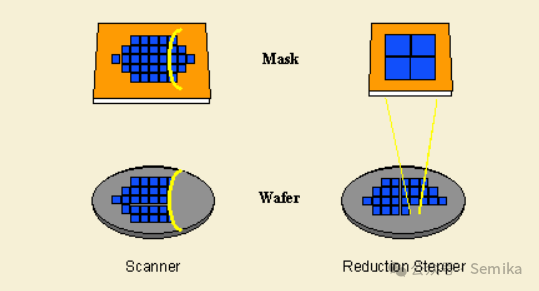

投影光刻工具有两大类——扫描和步进重复系统。扫描投影印刷由Perkin-Elmer公司首创[1.5],采用反射光学(即镜子而不是透镜),当掩模和晶圆同时被狭缝移动时,将光从掩模上的狭缝投射到晶圆上。照射剂量由光的强度、狭缝宽度和扫描晶圆片的速度决定。这些早期的扫描系统使用来自汞弧灯的多色光,是1:1的,即掩膜和图像尺寸相等。步进重复相机(简称步进相机)一次曝光晶圆片的一个矩形部分(称为图像场),可以是1:1或缩小。这些系统采用折射光学(即透镜),通常是准单色的。两种类型的系统(图1-5)都能够进行高分辨率成像,尽管最高分辨率需要还原成像。

到70年代中期,扫描仪取代了接近打印,用于尺寸小于4至5 μm的器件。到20世纪80年代初,随着器件设计被推至2 μm以下,步进器开始占据主导地位。随着最小特征尺寸达到250纳米水平,步进器在整个20世纪90年代继续主导平版印刷。然而,到20世纪90年代初,Perkin-Elmer的继承者SVG Lithography引入了一种混合步进扫描方法。步进扫描方法使用正常步进场的一小部分(例如,25mm x 8mm),然后在一个方向上扫描该场以暴露整个4 x还原掩模。然后将晶圆片移到新的位置,重复扫描。较小的成像场简化了镜头的设计和制造,但代价是更复杂的光圈和晶圆台。步进扫描技术是当今250nm以下制造的首选技术。

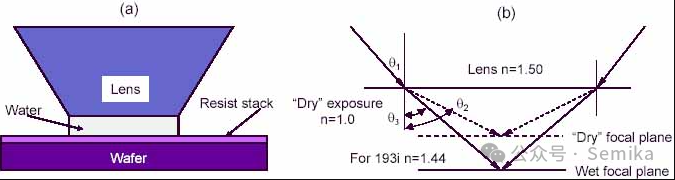

浸没式光刻是一种光刻增强技术,它用折射率大于1的液体介质代替最终透镜元件与光刻胶表面之间通常的气隙。液体中较小的波长允许对较小的特征进行成像,目前使用水作为液体。下图显示了最终透镜和晶圆的示意图。

浸入式技术是卡尔蔡司在19世纪80年代首次引入用来提高光学显微镜的分辨能力。20世纪80年代,人们将浸入式技术引入现代光刻技术。2002年以后,浸没式Immersion发展速度令人难以置信地快。

DUV/EUV光刻机

分辨率是可以在适当控制下打印的最小特征,它有两个基本限制:可以投射到晶圆上的最小图像,以及光刻胶利用该图像的分辨率能力。在投影成像方面,分辨率由成像光的波长(λ)和投影透镜的数值孔径(NA)根据瑞利准则决定。

光刻系统已经从蓝色波长(436nm)发展到紫外(UV:UtraViolet,365nm),再到深紫外(DUV:Deep UltrViolet,248nm),再到今天主流的高分辨率波长193nm。随着投影工具及其他各项技术的发展,利用DUV技术可以生产尺寸小于100纳米的特征。近年来利用重叠偏移技术,DUV技术也不断进步,生产能力不断下降到50纳米,28纳米,甚至7纳米。

极紫外光刻技术是一种x射线技术,其波长为13.5nm。如今的EUV扫描仪可实现低至22nm半间距的分辨率。在系统中,EUV光源利用高功率激光产生等离子体。这反过来又有助于在真空室中发射短波长的光。

EUV最初计划在45/40nm工艺节点上投产。但为了实现足够大的产能,技术上进行了多次升级改造,延迟了出货时间。同时为了避免使用193nm浸没法的偏移重叠图案技术设备的出货,EUV系统在7nm技术上才开始出货。

在5nm,即使使用EUV,也需要在关键层上进行偏移重叠图案技术。尽管它需要更昂贵的步骤,但图案偏移重叠意味着特征的间距可以更小。今天2纳米已经已经开始投产,都是EUV技术的功劳。

审核编辑:黄飞

-

光刻机的分类与原理2025-01-16 6271

-

euv光刻机目前几纳米 中国5纳米光刻机突破了吗2022-07-10 53002

-

euv光刻机可以干什么 光刻工艺原理2022-07-06 8343

-

刻蚀机能替代光刻机吗2022-02-05 44377

-

魂迁光刻,梦绕芯片,中芯国际终获ASML大型光刻机 精选资料分享2021-07-29 70632

-

光刻机原理介绍2021-07-07 130210

-

解析全球光刻机行业发展情况2021-02-24 11833

-

一文详解光刻机技术2020-10-19 23672

-

光刻机是干什么用的2020-09-02 18275

-

光刻机工艺的原理及设备2020-07-07 17322

-

光刻机能干什么_英特尔用的什么光刻机_光刻机在芯片生产有何作用2020-03-18 47301

-

光刻机结构组成及工作原理2017-12-19 166576

全部0条评论

快来发表一下你的评论吧 !