电池热失控传播特性及其抑制策略研究进展

描述

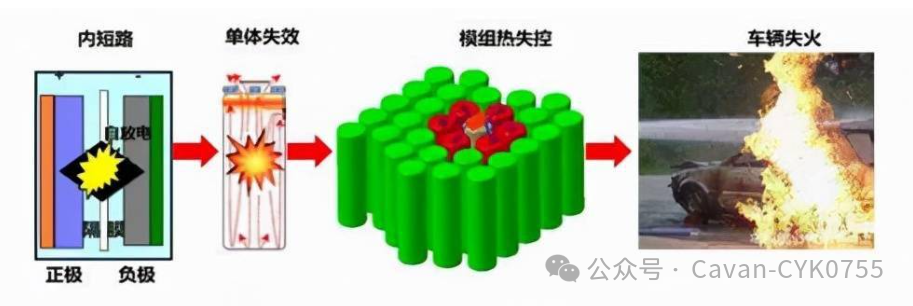

摘要:锂离子电池以其能量密度高、生命周期长和自放电率低等优点,被广泛应用于电动汽车、储能电站等诸多领域。近年来,锂离子电池安全事故频发,尤其是高比能锂离子电池的安全性,是制约其发展的瓶颈问题。锂离子电池热失控机理、热失控传播特性、抑制热失控传播策略等是提高电池安全性的重要研究领域。因此, 本文介绍了锂离子电池热失控的链式放热副反应导致电池内部产热、升温、产气及排气过程,分析了锂离子电池热失控过程热量在电池模组中的传播路径,总结了热失控触发方式、电池连接方式、电池排列方式、环境条件、电池正极材料、电池充电倍率、电池间距和电池荷电状态等因素对电池热失控传播特性的影响,重点分析了空气冷却、液冷板冷却、浸没式冷却、相变材料、高导热材料、隔热材料和多种热管理技术组合等策略抑制锂离子电池的热失控传播的效果。在此基础上,本文对锂离子电池热失控传播机理、仿真和抑制策略提供了方向和思路,对提升锂离子电池的安全性,促进电化学储能技术的发展与应用具有重要意义。

关键词:热失控;热失控传播;电池热管理;锂离子电池

能源短缺与环境污染是亟待解决的热点问题。提高可再生能源的消纳比例是缓解能源危机、解决环境问题的重要措施。锂离子电池具有其高能量密度、长生命周期和低放电率等优点,在电动汽车和储能电站等领域得以广泛应用,从而能有效提高可再生能源的利用比例。然而,近年来锂离子电池安全事故频发,电池热失控引起的火灾和爆炸严重威胁人们的生命财产。因此,研究锂离子电池的热失控机理、热失控传播特性以及热失控抑制策略对提高锂离子电池安全性,促进锂离子电池电化学储能技术发展具有重要意义。

本文首先介绍了锂离子电池热失控的链式反应,热失控传播导致电池模组或电池包内其余电池发生热失控,总结了热失控传播的路径,以及电池触发方式、电池连接方式、电池排列方式和环境条件等因素对电池热失控传播影响特性。通过对热失控传播抑制策略及其研究进展进行总结,能够有效为对抑制锂离子电池热失控及其传播过程提供了方向和思路,对促进锂离子电池安全性具有指导意义。

01锂离子电池热失控

锂离子电池内部链式放热副反应被触发后,电池温度逐渐升高,并最终诱发电池热失控。以三元锂离子电池(Lix(Ni0.8Co0.15Al0.05)O2-graphite)的热失控链式放热副反应为例,具体反应过程包括:负极固体电解质界面(Solid Electrolyte Interface,SEI)膜分解、电解质溶剂与负极中的插层锂反应、正极电解质界面层(Cathode Electrolyte Interface,CEI)分解、正极分解释氧与电解液溶剂反应、正极分解释氧与负极反应、内短路放热反应、电解液(LiPF6 等)分解产物与负极之间的反应,正极和粘结剂之间的反应等。此外,热失控具有三个特征温度,自产热起始温度(T1,温升速率大于 0.02 ℃/min,一般由 SEI 膜分解导致),热失控触发温度(T2,温升速率达到 1 ℃/s,隔膜受损内短路反应/负极表面析锂/正极材料释氧导致)和最高温度(T3)。此外,热失控过程中,链式反应产生的高温气体会导致电池内部压力过大,当电池内部压力大于电池排气阀临界压力后,包含固-液-气三相的混合物从从电池内向外喷发。气体喷射产物主要含有二 氧化碳(CO2)、一氧化碳(CO)、氢气(H2)、碳氢化合物和电解质蒸气等,其中大多是可燃物。固体颗粒中 C(碳)为主要元素,是火灾的重要点火源。

02锂离子电池热失控传播路径及其影响因素

锂离子电池单体的热失控引起其他电池单体发生热失控的现象为电池热失控传播。为了揭示热失控传播路径,并充分了解影响热失控传播特性主要因素,国内外学者进行了大量研究,以期对电池模组到电池系统的安全设计提供技术支持和理论指导。在本节中,介绍了锂离子电池模组中传热路径,总结了热失控触发方式、电池模组结构和环境条件等主要因素对热失控传播特性的影响。

2.1 锂离子电池热失控传播路径

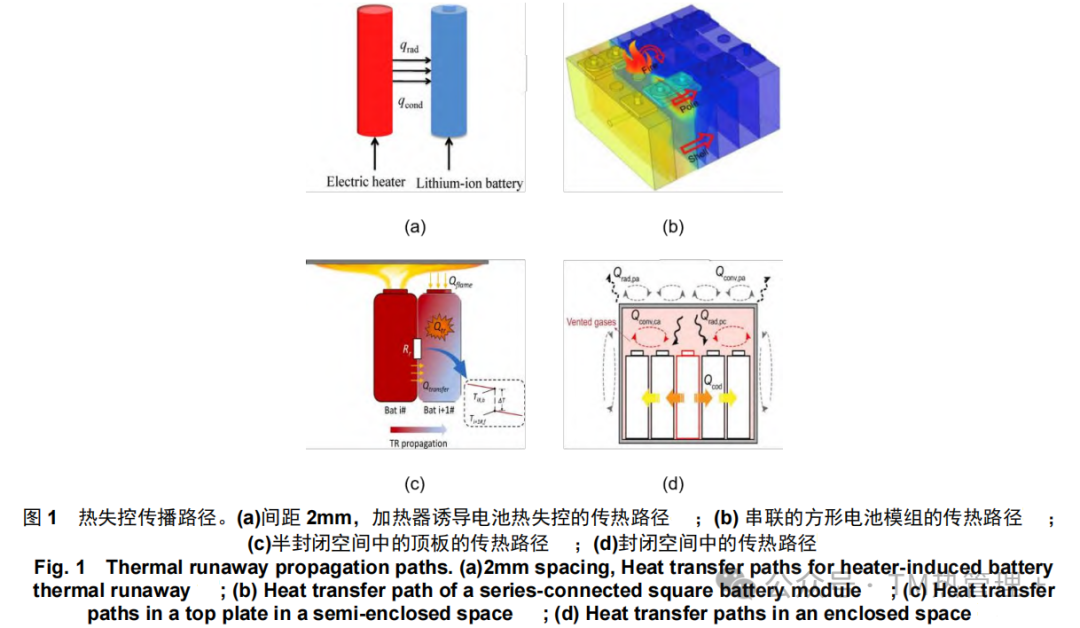

热失控传播传热路径包括通过电池外壳和连接器的热传导、通过高温气体的热对流以及通过火焰和热失控电池表面的热辐射。Song 等发现超过 75%的链式反应热量用于加热电池本身,大约 20%的链式反应热量通过喷射物带走,而小于10%的链式反应热量会引发相邻电池进入热失控。对于间距为 2 mm 的圆柱电池,如图 1(a),加热器功率越大,电池之间辐射传热比通过空气对流热更重要。在无间距的方形电池模组中,如图 1(b),Feng 等发现通过电池连接器传递的热量约为通过电池外壳传递热量 的 1/10,引发相邻电池热失控所需要热量主要为通过电池壳体的热传导。对于电池模组中的侧板,热量从热失控电池传导到侧板,约 40.8%的热量通过侧板流入相邻电池。在半封闭空间中,如图 1(c),顶板限制了火焰形状,使火焰对电池的辐射热通量得到增强。在密闭空间中,如图 1(d),氧气供应不足导致可燃气体的燃烧效率低,而高温过热气体的积聚增强了气体对电池的对流换热量。

2.2 锂离子电池热失控传播影响因素

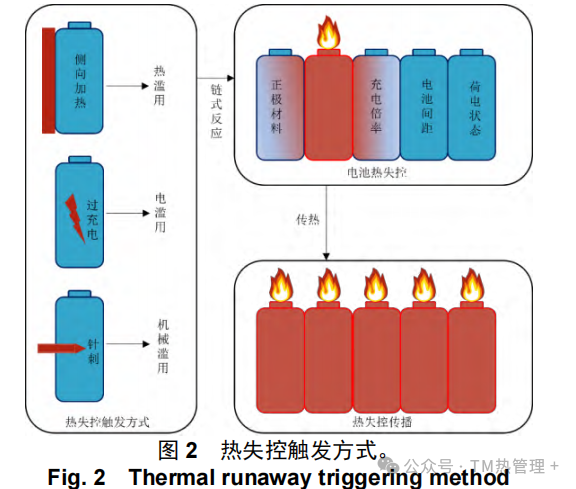

2.2.1 热失控触发方式

热失控的触发方式影响热失控的传播特性。锂离子电池热失控触发方式包括机械滥用(针刺、挤压等)、电滥用(外部短路、过充电、过放电等)和热滥用(高低温环境、侧向加热等),且 GB 38031-2020 中推荐了 针刺和侧向加热两种触发方式作为热失控传播实验的可选方法。Jin 等研究了七种加热功率对电池模组热失控传播特性的影响,研究发现,预热效应是加速热失控传播的主要原因。Lai 等对比了针刺、过充和加热三种触发方式下电池模组的热失控传播特性,研究表明,在热失控传播初期,热失控传播时间和 触发温度差异明显,然而,在热失控传播后期,这些差异会逐渐消除。此外,电池的正极材料、充电倍率、电池间距和荷电状态等因素在热失控触发方式中影响热失控传播特性。Jan 等对比 NCM811 和 LFP 正极的电池热失控传播特性,热失控通过针刺触发,研究表明,NCM811 电池模块的传播速度比 LFP 模块的传播速度快 5 倍。Hu 等研究了不同充电倍率(0.5 C/1 C/2 C/3 C)对热失控传播特性的影响,热失控通过加热器加热触发,研究表明,随着充电倍率的提高,电池模组的热失控传播时间明显缩短。Zu 等研究了 10 Ah 的 NCM 软包电池在不同荷电状态 SOC(state of charge,荷电状态)和间距下对热失控传播特性的影响,热失控由加热器加热触发,研究表明,热失控的传播时间随着 SOC 的增加或间距的减少而缩短,SOC 对热失控喷射行为的影响大于电池间距。

2.2.2 锂离子电池模组结构

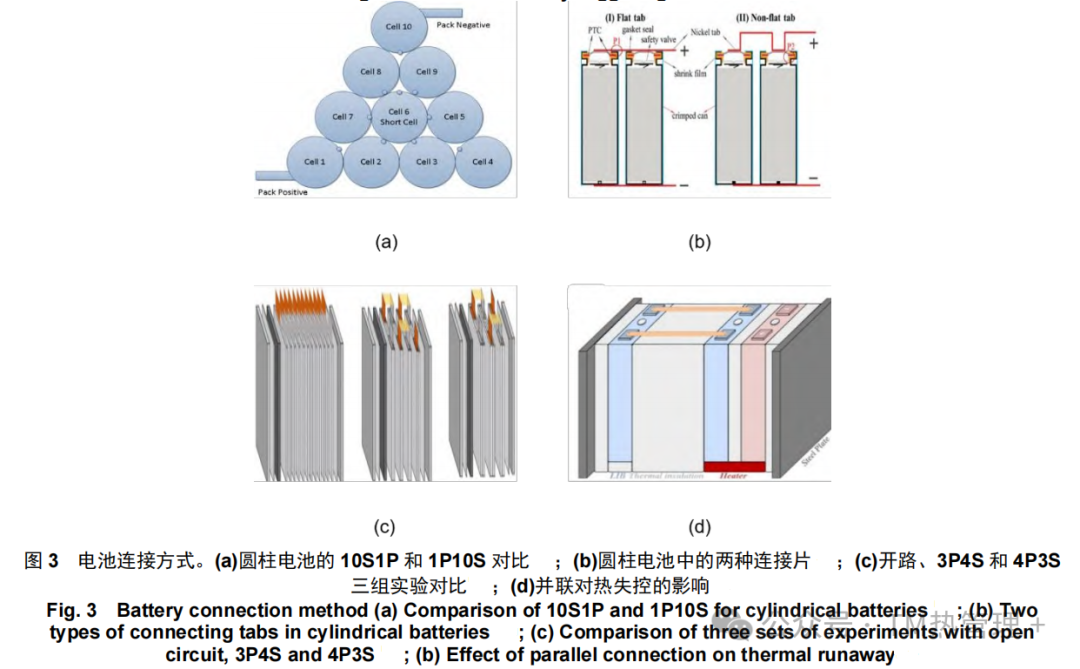

2.2.2.1 电池连接方式

多个电池单体按照串联、并联或串并联的方式组合成为了电池模组。串联(S)为热失控传播提供了导热途径,并联(P)为热失控传播提供了导热和导电途径。电池连接方式影响热失控的传播特性。如图 3(a) 所示,Jshua 等在圆柱形电池模组中对比了 10S1P 和 1P10S 两种连接方式下的热失控传播特性,电池热失控由针刺触发,研究表明,圆柱电池由于接触有限而不易热传导,10S1P 电池模块内没有发生热失控传播,而 1S10P 电池模块在电池触发热失控后几分钟内发生了热失控传播,并联连接导致了更强的传播。如图 3(b)所示,Niu 等研究了具有 3 mm 间隙的线性排列的 18650 圆柱形电池上的热失控传播特性,电池热失控由加热器加热触发,研究表明,与开路模块相比,平片连接可能导致外部短路,加速热失控传播,非平片连接更容易引发爆炸。如图 3(c)所示,Xu 等使用 12 个没有连接的电池及具有3P4S 和 4P3S 连接的模块进行了热失控传播实验研究,研究表明,在三组实验中热失控的传播速度先降低后加快,不同实验之间具有相似的最高温度和热失控传播时间表明电力转移对传播影响不大,软包电池间大面的热传导是热失控传播的主要传热路径。Haung 等在电池单体间距 3 mm 的方形电池模组中研究了不同连接方式对热失控传播特性的影响,研究表明,开路、串联和并联三种的热失控传播时间平均值分别为 618 s、512 s 和 391 s。

此外,并联影响了电池的热失控特性,如图 3(d)所示,Zhou 等研究了并联对电池热失控的影响,研究表明,并联电池间传输的电力导致热失控过早发生,并联电池的局部热失控首先发生在电池极耳附近的区域,然后传播到整个电池。

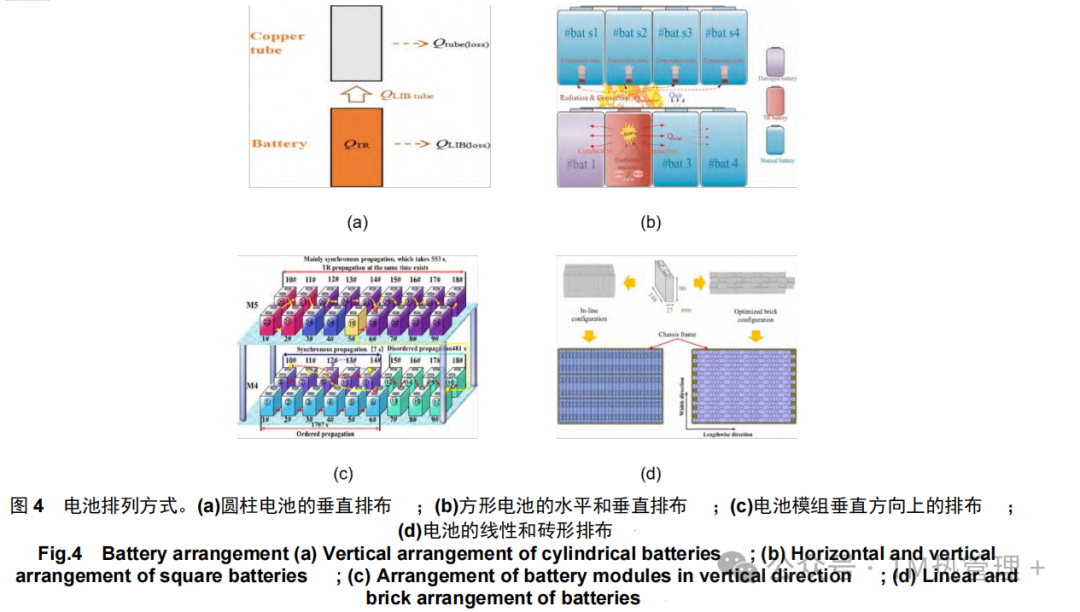

2.2.2.2 电池排列方式

纵向排列是锂离子电池常见的排列方式,下层热失控电池主要通过高温烟气的热对流和射流火焰的热辐射影响热失控在纵向上的传播。如图 4(a)所示,Fang 等研究了垂直间距和 SOC 对热失控传播的影响,研究表明,下部热失控电池产生的火焰主导了传热,增加垂直间距或减少 SOC 会减缓热失控的传播。如图 4(b)所示,Zhou 等在不同连接方式的电池模块中研究了水平和垂直热失控传播行为,研究表明,下部电池模块电池单体依次经历热失控,而上层模块多电芯同时发生热失控,且上层模块的最高温度高于下部模块。对于电池模组间的热失控传播,如图 4(c),Wang 等研究发现,电池系统表现出三种热失控传播模式:顺序传播、同步传播和倒序传播三种模式,其中同步传播对电池造成的损坏最严重。

此外,电池的排列设计可以提高系统的安全性。如图 4(d)所示,Wang 等研究了两种电池模块配置的热失控传播特性,研究表明,与线性排列相比,砖形排列可以提高系统停止热失控传播的能力。

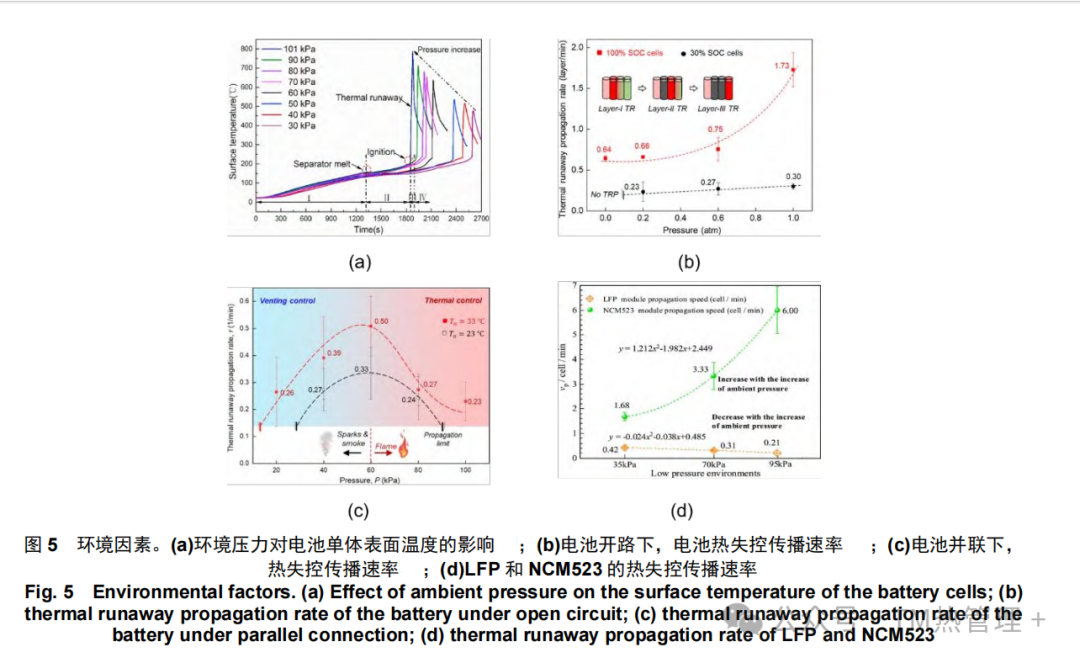

2.2.3 环境条件

随着锂离子电池越来越多的应用在高原、飞机和航天器等低压场景,低气压下的电池安全已成为一 个新话题,环境温度也会影响热失控的传播特性。对于单体电池热失控,低大气压可以延长电池的着火时间,降低电池燃烧强度,如图 5(a),随着环境压力的降低电池表明温度大幅下降。对于热失控传播,Liu 等研究了 18650 电池(正极材料 NCM523)环境压力(0.1 至 100 kPa)对热失控传播的影响,研究表明,如图 5(b)所示,电池模组在开路下热失控传播速率随环境压力减低而减小;电池模组在并联下, 如图 5(c)所示,随着环境压力的降低,热失控传播速率首先增加到最大值,然后略有下降,环境压力在 60 kPa(环境温度在 33 ℃)时,热失控传播时间最短。Jia 等对比了分析了两种正极材料 18650 电池模组在 95、70 和 35 kPa 环境压力条件下的热失控传播行为,如图 5(d)所示,研究发现,环境压力的降低促进了 LFP 模块的热失控传播,但对 NCM523 模块有抑制作用。进一步研究不同材料的锂离子电池在低压下的热失控传播特性,将有助于增加锂离子电池在应中的安全性。

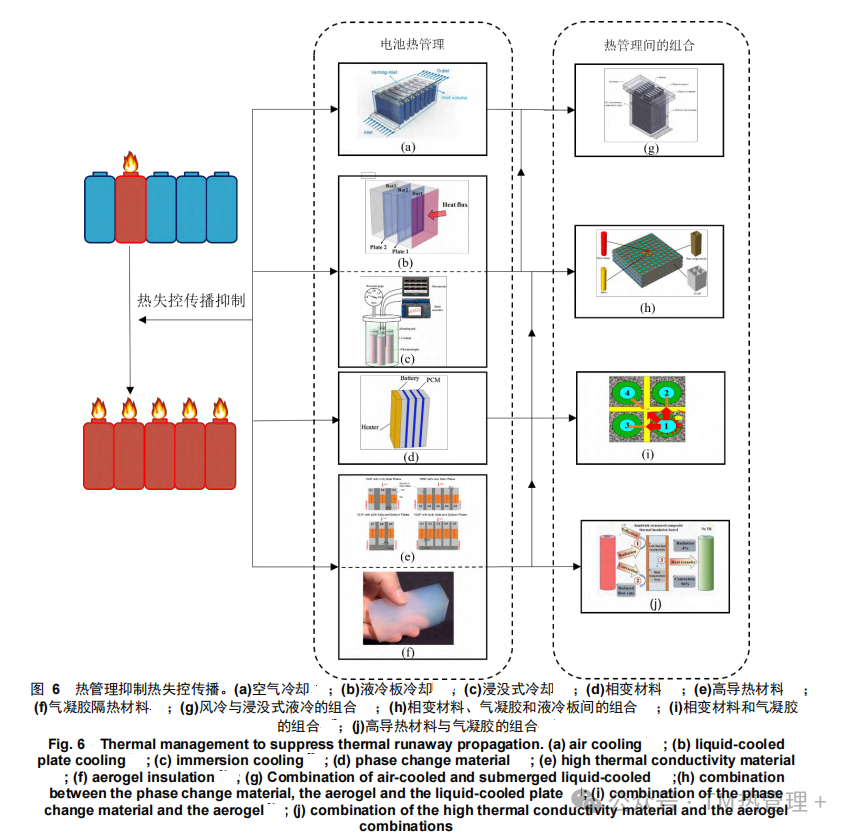

03锂离子电池热失控传播抑制

锂离子电池对温度非常敏感,为了确保电池以最佳性能运行,单体电池温度范围要求在 15~40 ℃, 单体电池之间的最大温差不超过 5 ℃。电池热管理系统严格控制了电池的温度,并保证了锂离子电池能够以最佳性能运行工作。基于电池热管理系统对电池温度的控制,研究人员开展了电池热管理系统抑制热失控传播的研究。如图 6 所示,本节总结了空气冷却、液体冷却、相变材料、其他(高导热材料和隔热材料)及组合热管理技术对热失控传播抑制的影响。

3.1 空气冷却

空气冷却以空气为冷却介质,具有结构简单、制造和维护成本低等优点。空气冷却通过空气的流动带走热失控电池的热量,但效率较低;另一方面,空气冷却可以削弱热失控电池排气后发生燃烧爆炸的风险。Wang 等研究了纵风对热失控的影响,圆柱电池热失控由加热器加热触发,实验研究表明, 纵风降低了电池温度及温升速率,且当风速超过 4.5 m/s 时电池排气后没有火焰产生。Wang 等研究了通风率对热失控传播的影响,仿真研究表明,提高通风率可以减少排放气体的最大浓度从而减少气体爆炸的危险。

3.2 液体冷却

液体冷却是以液体为冷却介质,利用冷却液带走电池产生的热量,液体冷却的的热管理效果优于空气冷却。根据冷却液与电池的接触方式可分为间接液冷和直接液冷。

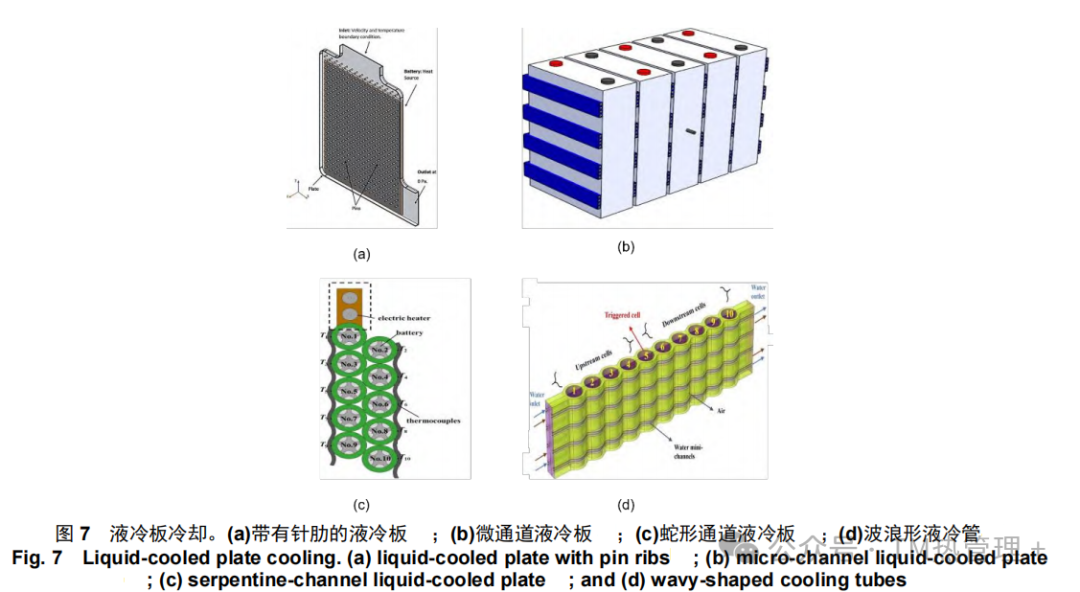

3.2.1 间接冷却

在间接液冷系统中,冷却液不直接接触电池,而是通过在板中的流动间接冷却电池。液冷板系统可以带走热失控电池副链式反应热量,从而抑制热失控传播,但这将消耗大量的功。在抑制单体热失控时,如图 7(a)所示,Mohammed 等设计了一种内部交错布置导热针的液冷板,仿真结果表明,该冷板在电 池正常运行及抑制电池热失控时的压降分别为 75 Pa 和 54 kPa。如图 7(b)所示,Xu 等研究了微通道冷板对锂离子电池热失控的影响,仿真结果表明,流速在 10 L/min 时,微通道冷却系统仍然无法防止由针刺触发的热失控,但可以抑制热失控的传播。如图 7(c)所示,Ke 等研究了蛇形通道液冷对热失控行为的影响,实验研究表明,在冷却液流速达到 96 L/h 的下,方可抑制热失控的传播。

此外,电池热失控触发后,液冷板系统快速反应有利于热失控传播的抑制。如图 7(d),Puneet 等研究表明,电池触发热失控后,当系统将流速增加三倍(0.4 m/s)与增加一倍(0.2 m/s)相比,0.4 m/s 的流速使热失控相邻电池的温度快速下降且峰值温度较低。

3.2.2 直接冷却

直接液冷也称为浸没式液冷。浸没液具有电绝缘、无毒、化学稳定性好等特点。浸没液既能够吸收热失控产热降低电池温度也能够抑制燃烧。Bai 等研究了 10#变压器油对热失控的影响,实验研究表明,125 Ah 的 LFP 方形电池在 1C 过充电触发热失控后峰值温度达到 280 ℃,而流动的变压器 10#油抑制了热失控且该油温度低于50 ℃。Wu 等研究了硅油对热失控传播的影响,研究表明,与液冷板冷却系统相比,即使硅油在没有流动的情况下硅油浸没冷却系统更好的抑制了电池热失控的传播。Zhou 等研究了 Novec 649 对热失控传播的影响,实验研究表明,60 Ah 的 NCM622 软包电池在过充触发后热失控表面温度达到 183.9 ℃,与没有浸没的电池模组相比,浸没式冷却系统大幅的降低了热失控电池温度,阻止了电池的燃烧,阻断了热失控的传播。

3.3 相变冷却

相变材料(Phase Change Material,PCM)具有无额外能耗和维护成本低的等优点。PCM 能够吸收热失控电池的链式反应热,然而,有机 PCM 容易燃烧,被点燃的 PCM 会加剧热失控的火灾,扩大电池模块的火灾危险,这限制了有机 PCM 的进一步应用。对此,研究人员通过在有机 PCM 中添加阻燃剂抑制 PCM 的燃烧。在抑制热失控触发中,Dai 等在石蜡中添加了氢氧化铝和氢氧化镁(1∶1)混合物阻 燃剂,实验表明,该材料延迟了 3.4 Ah 的 NCA 18650 电池热失控触发时间 401 s。Huang 等在石蜡中添加了聚磷酸铵、磷酸和氧化锌(10∶9∶1)组成的复合阻燃剂,研究表明,该材料能够吸收和传递热失控电池的热量,有效抑制了热失控传播。Chen 等在石蜡中添加了以磷酸铵、三聚氰胺和季戊四醇(10∶6∶3)混合的阻燃剂,该材料延迟了10 Ah 三元软包电池热失控传播时间约 90 秒。

阻燃剂的使用虽然降低了无机 PCM 的可燃性,但限制了相变材料的潜热,并对材料的力学性能、PCM 熔融和凝固相变温度产生影响。为此,研究人员在有机 PCM 表面添加阻燃涂层。Talele 等]在 PCM 壁上引入了低导热率的热衬里涂层,研究表明,复合材料增加了电池热失控传播时间。Liu 等实验表明,阻燃涂层在保持热物理特性的同时具有出色的阻燃效果。

此外,与有机 PCM 相比,无机 PCM 具有不可燃的特点。Cao 等研究表明三水醋酸钠/膨胀石墨复合无机 PCM 抑制了 2.6 A 的 NCA18650 电池热失控的传播。Ping 等合成了二氧化硅封装十二水磷酸氢二钠的材料,实验研究表明,该材料延迟了 3.2 Ah 的 NCR18650 单体热失控的触发 495 s,并抑制了热失控的传播。

3.4 其他热管理技术

3.4.1 高导热材料

高导热材料做为电池之间的间隙材料,通过增强电池模组内的散热以减轻热失控传播。在小型电池模组添加高导热材料可以抑制热失控的传播,但大型的或高比能量的电池模组,高导热材料将导致重量、成本和体积的增加。Yuan 等比较了空气、铝板、石墨复合板和铝挤压板四种间隙材料的缓解热失控传播效果,结果表明,石墨复合板可以防止热失控的传播,铝挤压板在抑制热失控传播方面表现最佳。Li 等研究了铝板对缓解热失控传播的影响,研究表明,铝板的厚度、热质量及铝板与电池之间的接触热阻是抑制热失控传播的关键参数。Kim 等研究了底部铝板对电池失控传播的缓解效果,在相同热质量铝板下,使用底板有助于缓解 1S5P 模块的热失控传播,间隙侧板和低板的连接使热失控电池热量在系统的更大范围内散失,但在 1S3P 模组下,底板将对缓解热失控的传播没有帮助。

3.4.2 隔热材料

隔热材料做为电池之间的间隙材料,可以大幅度的延迟电池单体之间的传热,以减轻热失控传播。随着单体电池能量密度的提升,应同时关注隔热材料的低导热性和高温稳定性。Yang 等以聚氨酯泡沫为基准材料,对比了增添阻燃剂、膨胀涂层、防火墙及三种耦合构成的复合材料的隔热性,研究表明, 带有防火墙、膨胀材料和阻燃添加剂的聚氨酯泡沫完全缓解了热失控的传播。Yu 等对比了气凝胶、聚酰亚胺泡沫和云母带复合绝缘棉的热失控传播抑制能力,结果表明,280 Ah 的 LFP 方形锂离子电池热失 控期间表面温度约 515 ℃,在 1 mm 厚度下仅气凝胶成功阻止了热失控的传播。Liu 等对比了陶瓷纤维气凝胶、玻璃纤维气凝胶、预氧化丝气凝胶和二氧化硅气凝胶的阻断传热性能,研究表明,7 Ah 的 LCO 软包电池在 3 C 过充触发热失控下表面温度达到 590 ℃,低导热材料可以将受保护电池表面温度控制在 200 ℃以下,预氧化丝气凝胶燃烧后没有明显的变形或融化,保持了较强的保温隔热能力。Niu 等通过中空玻璃微珠(Hollow Glass Microspheres,HGM)、固化剂和阻燃剂混合制备了 HGM 板,研究表明, 51 Ah 的 NCM811 在热失控中表面温度为 848 ℃,1.5 mm 和 2 mm 厚的 HGM 板可以延缓热失控的传播,3 mm 厚的 HGM 板可以成功阻断电池热失控的传播。Tang 等通过溶胶-凝胶法制备了二氧化硅气凝胶片,结果表明,对于 62 Ah 的 LiNi0.86Co0.07Mn0.07O2/C 高比能电池的表面温度超过 800 ℃,二氧化硅气凝胶作为间隙材料(6.9 mm 厚),将通过的传热功率降低到 68 W 时,成功抑制了热失控的传播。

3.5 热管理方式间的组合

在抑制热失控传播中,空气冷却效率较低,液冷板冷却需要大量的功耗,相变材料和高导热材料因需要体积较大而降低了系统能量密度,低导热材料无法满足电池正常运行的温控。为克服单一热管理技术的不足,研究人员将多种热管理技术组合起来,以期能够达到更好的抑制热失控的传播。

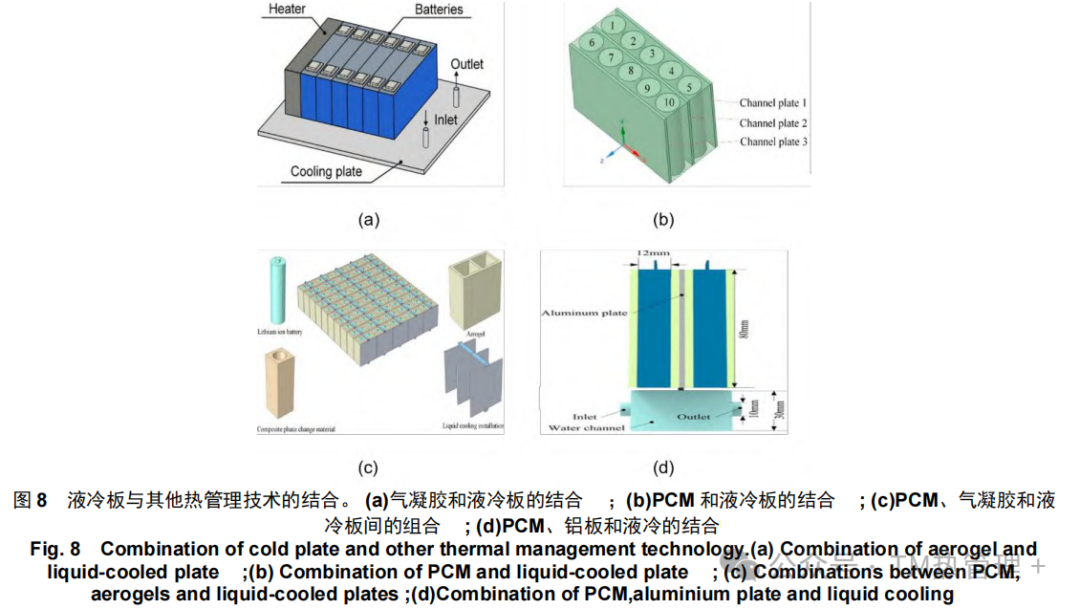

3.5.1 液冷板与相变材料/高导热材料/隔热材料的组合

液冷板与相变材料/高导热材料/隔热材料间的有效组合降低了单独使用冷板的能耗。如图 8(a)所示, Rui 等研究了隔热材料和液冷板组合的热管理系统,结果表明,电池底部的液冷板难以减少热失控电池与相邻电池之间传热,而隔热材料和液冷的组合则成功抑制了热失控的传播。如图 8(b)所示, Kshetrimayum 等提出了一种由 PCM 和微通道冷却板组成的热管理系统,仿真研究表明,当水流量为 3.3 L/min,在触发三块电池热失控后,新热管理系统将热失控相邻电池的最高温度保持在 363 K 以下,抑制了热失控的传播。如图 8(c)所示,Ouyang 等提出了一种 PCM、气凝胶和纳米流体液冷组合的热管理系统,仿真表明,优化后的系统将电池最高温度降低了 23%,经济指标降低了 22%。如图 8(d)所示,Zhang 等提出了一种 PCM、铝板和液体冷却混合的热管理系统,仿真表明,提高 PCM 导热系数可有效提高热管理的效率,但促进热失控的传播,通过增加冷却水的流速可以缓解热失控的传播。

3.5.2 相变材料/隔热材料/高导热材料的组合

为降低圆柱电池之间的辐射热和对流热,Yu 等设计了一种夹层结构隔热板(铜//气凝胶//铜),研究表明,在圆柱电池由加热器触发热失控下,该隔热板延迟了热失控的触发时间,抑制了热失控的传播。此外,另一种组合形式为吸热屏障,吸热屏障材料由三个主要部分组成,分别是载体基质、吸热填料和铝塑膜,低导热率隔热的载体基质抑制电池单体之间的热量传递,吸热填料通过相变吸收热量降低温度,铝塑膜为包装材料避免了与电池的直接接触。Li 等将纳米陶瓷纤维与不燃相变材料复合,研究发现,1 mm 的复合材料抑制了 50 Ah 的 NCM523 电池模组内的热失控传播。Bausch 等将碱土硅酸盐羊毛和水凝胶复合,研究表明,2 mm 厚的复合材料防止 50 Ah 的 NCM811 电池之间的热失控传播。

04结论与展望

4.1 结论

锂离子电池的安全性是其进一步发展的关键瓶颈问题。本文综述了锂离子电池链式放热副反应、热失控在电池模组内的传播路径、影响热失控传播特性的主要因素以及热失控传播抑制策略。具体结论如 下所述:

(1)锂离子电池链式放热副反应及热失控诱发机理。SEI 膜分解是电池链式副反应的开始,其对应的 温度为链式放热副反应临界温度(T1);当电池内部热量持续积累并造成内短路,使电池温升速率达到 1 ℃/s,诱发电池热失控过程,该温度为热失控触发温度(T2),热失控发生后,其最高温度为 T3。此外,在热失控过程中,电池释放大量热量及可燃气体,并通过排气阀排入电池模组,并造成燃烧事故,从而导致热失控向其他电池传播,并最终引起火灾和爆炸事故,影响人身及财产安全。

(2)锂离子电池模组中热失控传播机理及其影响因素。锂离子电池热失控传播传热路径包括通过电池外壳和连接器的热传导、通过高温气体的热对流以及通过火焰和热失控电池表面的热辐射,总结了热失控触发方式、电池连接方式、电池排列方式、环境条件、正极材料、电池间距、充电倍率、SOC 等因素对电池模组中热失控传播的影响。

(3)锂离子电池热失控及其传播抑制策略。不同电池热管理方式,包括空气冷却、液冷板冷却、浸没式冷却、相变材料、高导热材料、隔热材料及热管理组合方式等对热失控及热失控传播具有不同的抑制效果,单一热管理技术可以在一定程度上散热,但无法抑制热失控的触发及传播,多种热管理技术的组合能够更加有效的实现控温和隔热效果,热管理系统复杂性和成本相对较高,因此对于现有热管理技术需要进行优化设计以提高其热失控抑制效果。

4.2 展望

国内外学者针对锂离子电池热失控、热失控传播及热失控抑制策略反面开展了一系列研究,并取得了长足的进展,但锂离子电池的热安全问题仍亟待解决。因此,为了进一步促进锂离子电池及其模组的安全性,做出如下展望:

(1)进一步开展锂离子电池热失控传播机理研究。锂离子电池热失控过程中,电池排气及燃烧过程是造成热失控传播的关键问题。包含气相、液相和固相的高温、高速混合物从电池内部排出。气体及液体的的流动与燃烧,以及固体颗粒的分散使热失控传播过程具有复杂性,因此进一步开展基于物理过程的锂离子电池热失控传播机理研究,对抑制热失控及其传播过程具有重要意义。

(2)开展基于多尺度、多相耦合的锂离子电池热失控传播模型及其降阶方法。基于锂离子电池热失控及其传播过程,建立电池热失控产热-排气(燃烧及爆炸)耦合的热失控传播模型,提高仿真模型的准确性,对高安全性电池模组的设计具有重要意义。此外,复杂的热失控传播模型将增加计算时间,通过开展降阶技术提高计算效率,从而提高热失控及热传播抑制策略的研发效率。

(3)开发更加先进的锂离子电池热失控传播抑制技术。锂离子电池热失控的抑制需要更加高效的控温技术,新型的热管理技术需要兼具电池正常运行及热失控传播抑制两种需求,可在温控工质的选取、有机相变材料表面的阻燃处理、无机相变材料的脱水和相分离改性,隔热材料高温稳定性的强化、多种热管理技术的组合等方面进行探索。

来源:河北工业大学能源与环境工程学院,先进储能技术与装备河北省工程研究中心、河北工业大学能源与环境工程学院,河北省热科学与能源清洁利用技术重点实验室

作者:陈国贺,吕培召,李孟涵,饶中浩

-

锂电池热失控原理及安全检测技术解析2025-05-12 7148

-

电动汽车电池热失控研究2024-08-30 2023

-

基于热失控膨胀力的电池系统主动及被动安全提升2023-09-22 2043

-

太赫兹量子级联激光器等THz源的工作原理及其研究进展2019-05-28 2475

-

锂空气电池的研究进展和最新情况2016-01-13 5692

-

薄膜锂电池的研究进展2011-03-11 2961

-

超级电容器及其在电动自行车上的研究进展2010-04-29 905

-

室内颗粒物的来源、健康效应及分布运动研究进展2010-03-18 3517

-

开关电源电磁兼容及其研究新进展2009-12-23 6135

-

动力电池的研究进展详细介绍2009-12-09 2697

-

抑制蓄电池热失控的方法有哪些?2009-11-18 2741

-

微生物燃料电池及其应用研究进展2009-11-05 420

-

动力电池的研究进展2009-10-29 1765

-

锂离子电池合金负极材料的研究进展2009-10-28 4748

全部0条评论

快来发表一下你的评论吧 !