技术分享 | ISO 26262中的安全分析之FMEA

描述

本期内容以系统架构设计为例,讲解如何在ISO 26262产品开发过程中实施安全分析,半导体层面的芯片设计也可以参考本文相关内容执行安全分析。

安全分析方法

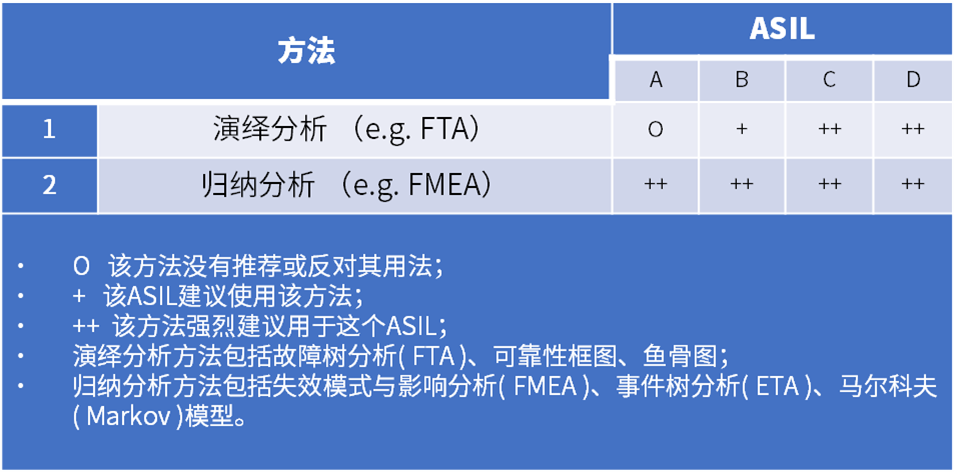

ISO 26262要求根据不同ASIL等级组合地使用“演绎分析”和“归纳分析”,如表1所示:

表1:安全分析方法

根据表1所列信息,开发团队会常常误认为ASIL B是不需要执行“演绎分析”。事实上,ISO 26262的要求对于连续数字(1,2,3……)所列方法,“+”、“++”分别是推荐、强烈推荐实施的。因此,ASIL B也是推荐实施“演绎分析”的(若没有实施,则需要提供理由)。

演绎分析:人们以一定反映客观规律的理论认识为依据,从服从该事物的已知部分,推理得到事物的未知部分的思维方法。即,从一般规律到个例。通常,“演绎分析”方法采用FTA(Fault Tree Analysis,故障树分析)。

归纳分析:人们以一系列经验事物或知识素材为依据,寻找出其服从的基本规律或共同规律,并假设同类事物中的其他事物也服从这些规律。即:从个例到一般规律。通常,“归纳分析”方法采用FMEA(Failure Mode and Effects Analysis,失效模式和影响分析)。

FMEA分析步骤

关于FMEA方法,建议参考AIAG-VDA FMEA手册,市面上已经有很多成熟的软件工具支持FMEA分析。值得一提的是,在根据AIAG-VDA第5版FMEA手册中,增加FMEA-MSR(Monitoring and System Response,监视和系统响应),作为DFMEA的补充。

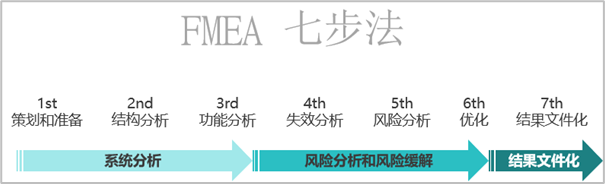

通常,FMEA按下图所示的七步法进行:

图1:FMEA七步法

1、DFMEA分析步骤

第1步-策划和准备:确定负责人和团队、项目名称、时间安排和分析工具等信息。

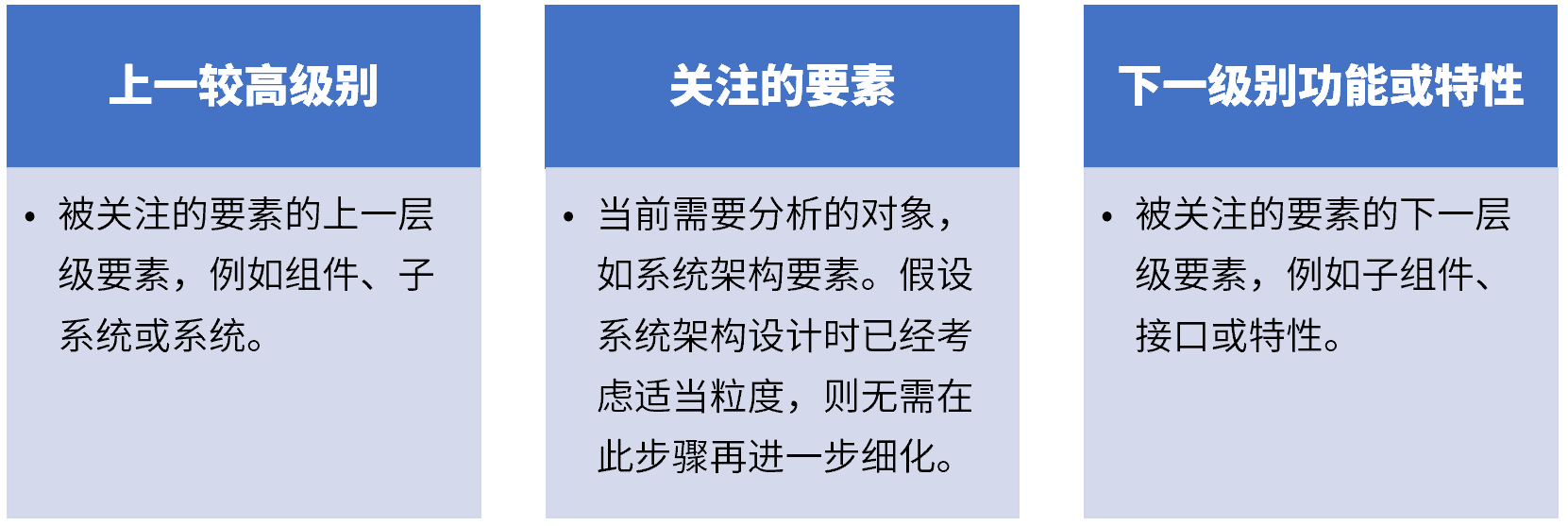

第2步-结构分析:结构化分析对象,例如设计系统架构。

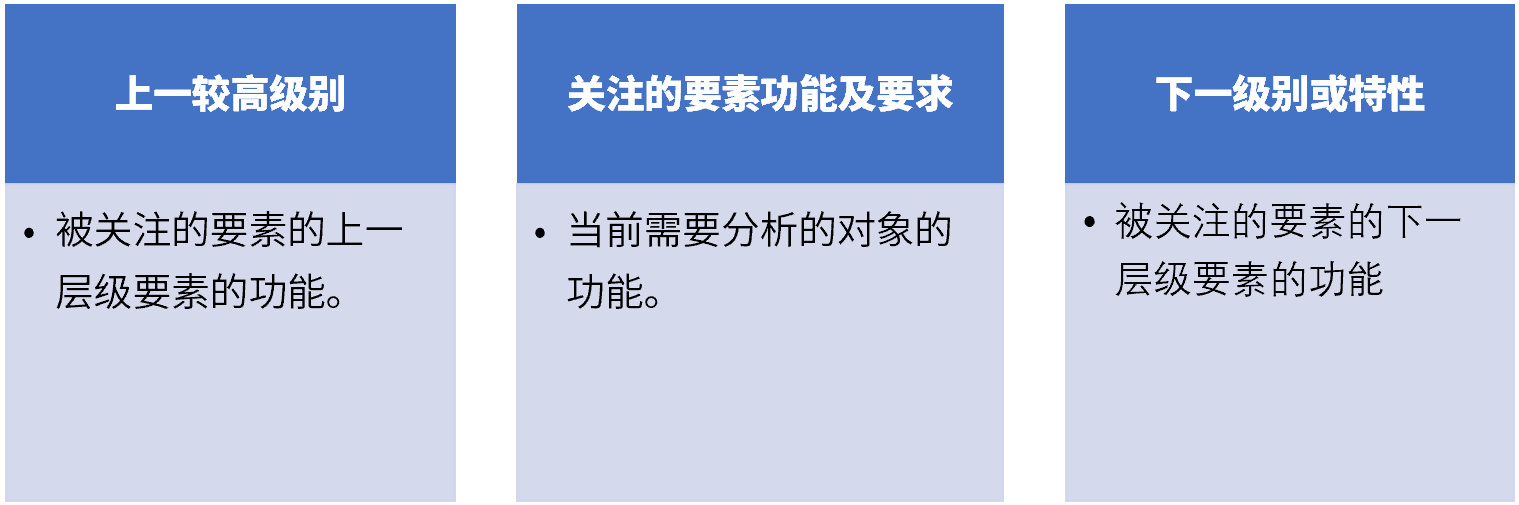

第3步-功能分析:产品功能可视化,例如确定系统架构要素的功能。第3步是在第2步的基础上实施的,因此第2步的“要素”和第3步的“功能”是对应的。

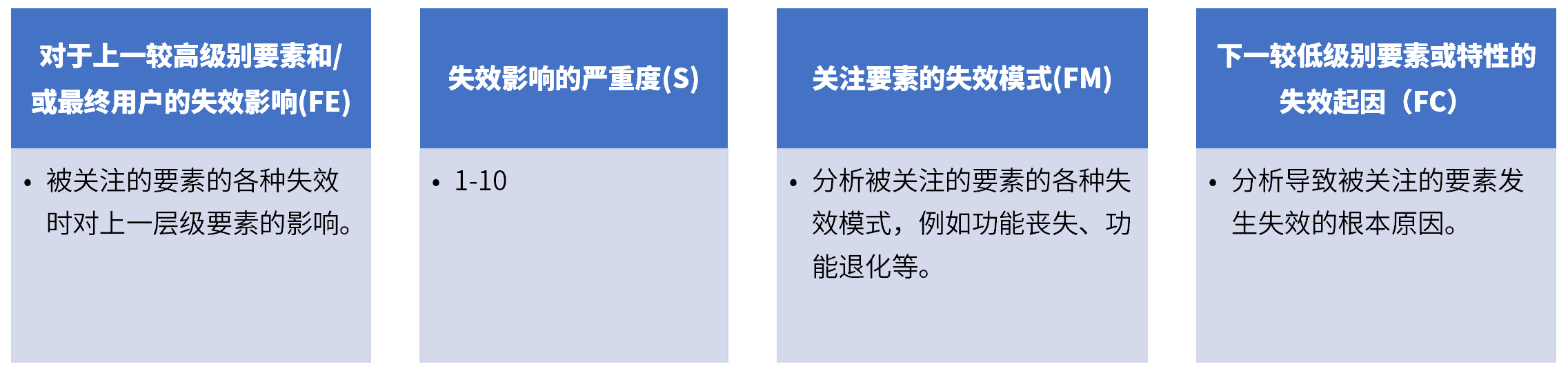

第4步-失效分析:每个功能的潜在失效影响,失效模式和失效起因。

第5步-风险分析:分析针对失效起因的现行预防控制;分析针对失效起因和(或)失效模式的现行探测控制。

第6步-优化:识别、实施降低风险的必要措施。

第7步-结果文件化

将上述第1步~第6步的实施情况记录在FMEA模板或分析工具中,形成完整的FMEA报告。FMEA的总结与分析,包含以下内容:

a.文件化FMEA过程中的所有分析记录和采取的措施;

b.组织内部/顾客/供应商对结果和分析结论进行沟通,组织FMEA评审验证;

c.持续跟进预防措施和探测措施的实施情况,定期动态更新AP值,确保在设计定稿前风险已降到可接受的程度。

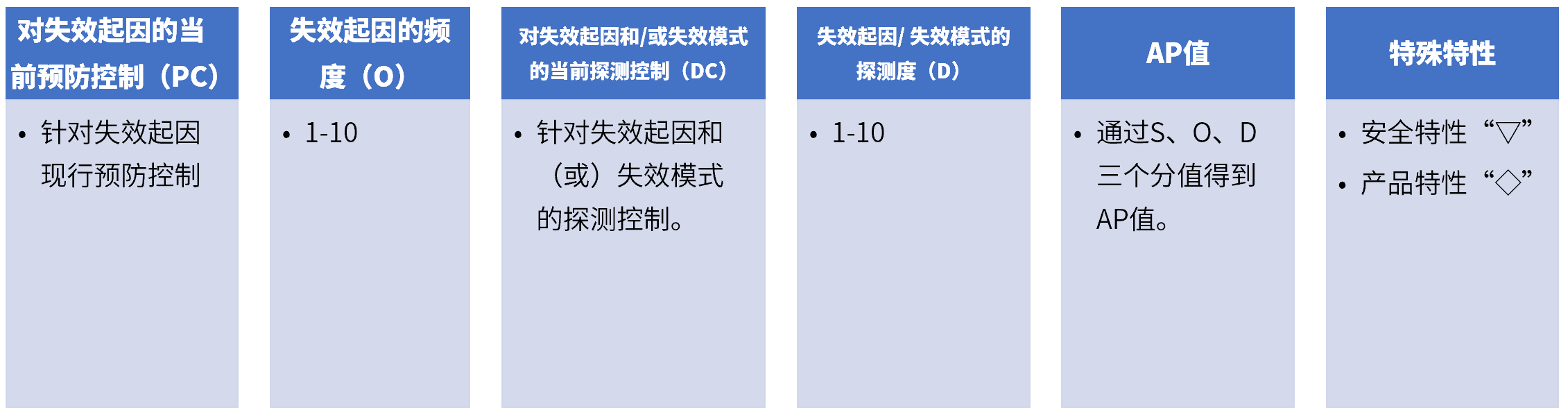

2、FMEA-MSR2.1、FMEA-MSR决策流程

FMEA-MSR作为DFMEA的补充,更加关注产品在实际用户条件下的失效,因此进一步地完善了FMEA在安全相关机电系统(所谓机电系统就是系统中至少包括传感器、电子控制器和执行器或它们的组件)领域的应用。在实际项目开发过程中,研发人员容易把DFMEA和FMEA-MSR搞混,导致了许多重复或遗漏的分析工作。

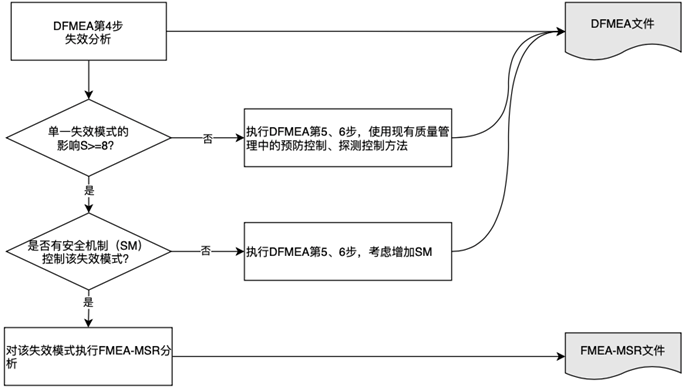

下图展示了FMEA-MSR决策流程,提供了一个DFMEA和FMEA-MSR配合使用的思路。

图2:FMEA-MSR决策流程

1)在上述流程中,若一个失效模式的严重度被评为8、9、10分,则认为是违背法律法规或功能安全要求。

2)若上述1)不成立,继续执行第5、6步的DFMEA分析。可选择性地根据组织现有流程以及改进计划,增加MSR机制。

3)若上述1)成立,则此时需要分析系统是否已经存在针对客户操作期间发生该失效模式的MSR机制。

4)若上述3)不成立,继续执行第5、6步的DFMEA分析,必须增加MSR机制。增加MSR机制后,由于作了设计变更,因此更新DFMEA,更新后上述第3)点成立,执行第5)点。这里需要注意的是,作为MSR本身而言,通过DFMEA来分析即可。

5)若上述3)成立,则此时直接针对该失效模式进行FMEA-MSR分析。

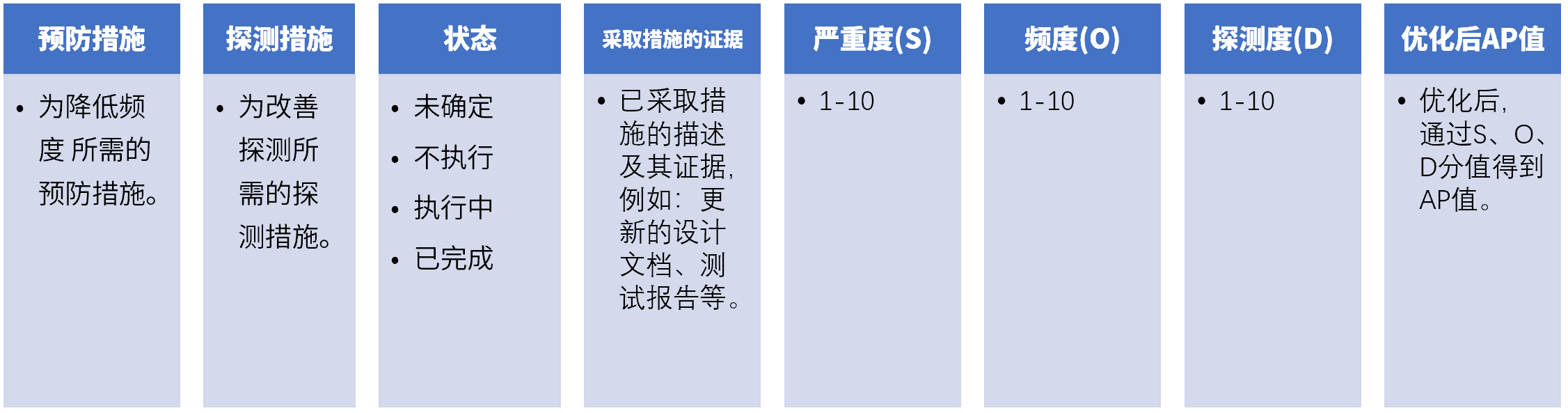

总结上述内容,下图提供一个形成DFMEA文件和FMEA-MSR文件的思路。事实上,两者既可合并在一起,也可以单独形成文件,取决于开发组织自身的流程。

图3:DFMEA文件和FMEA-MSR文件

2.2、FMEA-MSR分析步骤

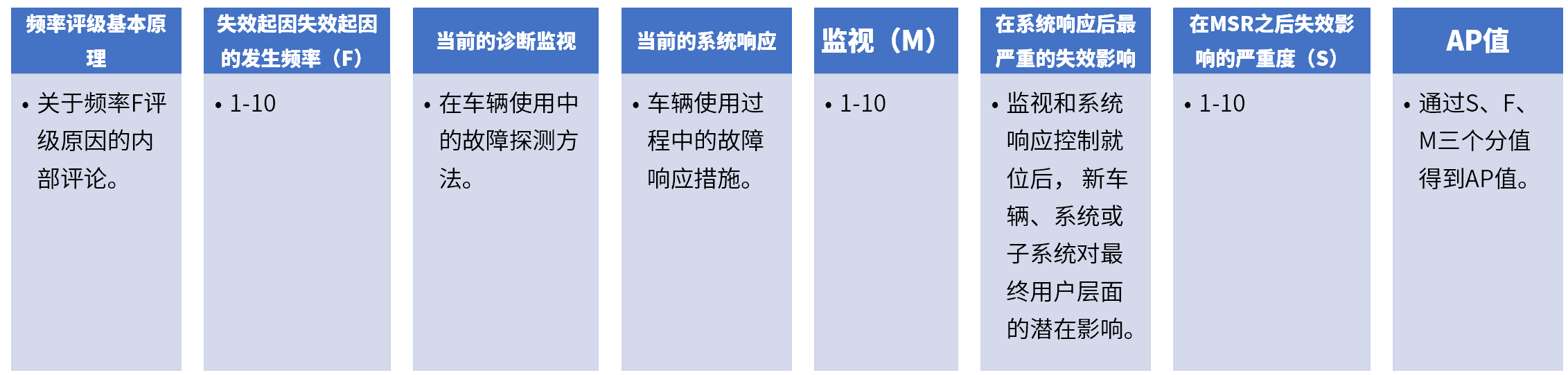

FMEA-MSR同样采用图1所示的七步法,且仅第5、6步与DFMEA不同,下面只针对这两个步骤的分析展开描述。

第5步-风险分析(FMEA-MSR):分析失效模式发生频率F(也可称为频度),指系统在实际工作时间内产生失效的频率,该频率需要统计数据论证其合理性;分析针对失效起因的现行诊断监视;分析针对诊断到失效模式后的现行系统响应;分析MSR起作用后的失效影响严重度。

第6步-优化(FMEA-MSR):识别、实施降低风险的必要措施。

FMEA分析示例

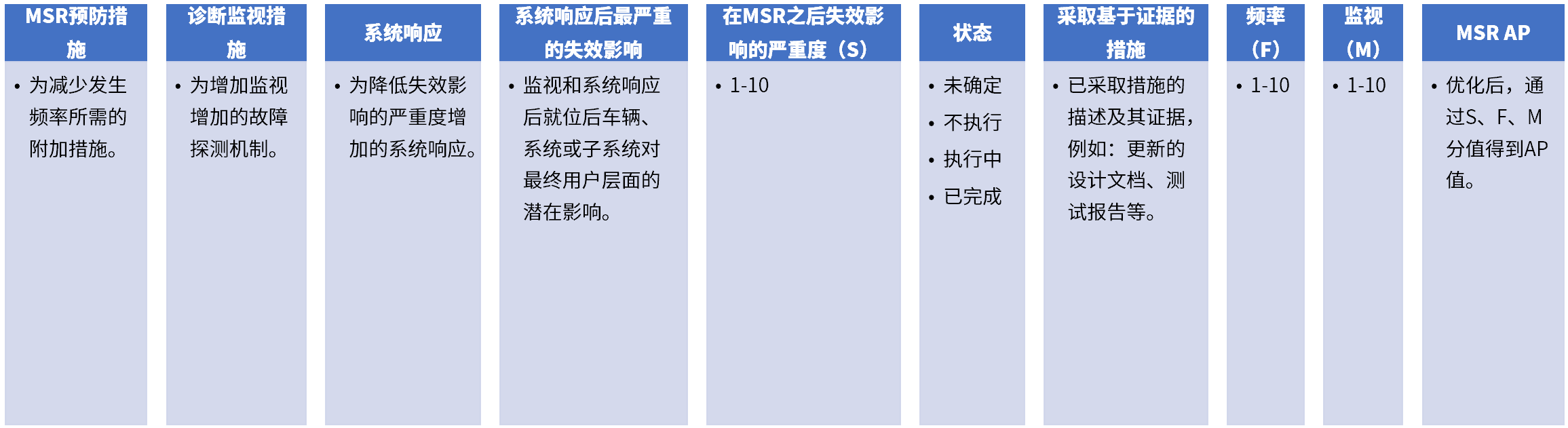

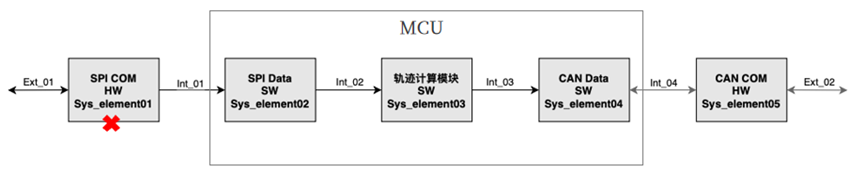

如下图所示,假设现有一个用于ADAS系统的ALC(自动车道居中)的ECU(电子控制单元)的系统架构,其主要功能是从Ext_01接口接收外部传感器SPI数据,作为MCU的路径规划决策输入。

图4:ALC的ECU系统架构

(注:该架构仅方便用于FMEA分析,不考虑其内部合理性,不作为真实架构用途)

1、DFMEA的分析示例

以下示例假设其中一个模块(Sys_element01)故障,假设ECU针对Sys_element01故障没有任何诊断监视措施,按照DFMEA的分析步骤展开。

图5:带故障的ECU

1)识别每个模块的功能,例如Sys_element01的主要功能是向MCU传输传感器数据;(DFMEA第3步)

2)识别模块的失效行为,例如Sys_element01故障导致传感器数据错误、延迟、丢失等;(DFMEA第4步)

3)确定传感器数据错误将导致的后果严重程度(得到严重度S评分),例如:该故障发生时导致MCU路径规划错误,影响行车安全,严重度达到S=10;(DFMEA第4步)

4)确定是否存在预防控制措施,例如,该系统架构使用可信的设计方案、使用鲁棒性设计、通过设计评审等;(DFMEA第5步)

5)定在上述预防控制措施之下该模块的故障频度(得到频度O评分),例如:已使用可信设计、鲁棒性设计、设计评审后,故障频度可降至O=2;(DFMEA第5步)

6)确定是否存在探测控制措施,例如,功能测试、故障注入测试、DV测试、量产测试等;(DFMEA第5步)

7)确定上述探测控制措施的探测度(得到探测度D评分);例如:实施功能测试、故障注入测试、DV测试、量产测试后,探测度可达D=3;(DFMEA第5步)

8)根据S、O、D评分,综合得出措施优先级AP值,AP=L;(DFMEA第5步)

9)必要时,根据AP值,制定进一步的风险降低措施;(DFMEA第6步)

10)文件化将上述分析步骤。(DFMEA第7步)

根据第3)步骤显示,该示例中的ECU是一个安全相关的机电系统,且存在失效模式导致违背功能安全,满足2.1节FMEA-MSR决策流程第4)的条件,在后续的设计优化中必须增加MSR机制。

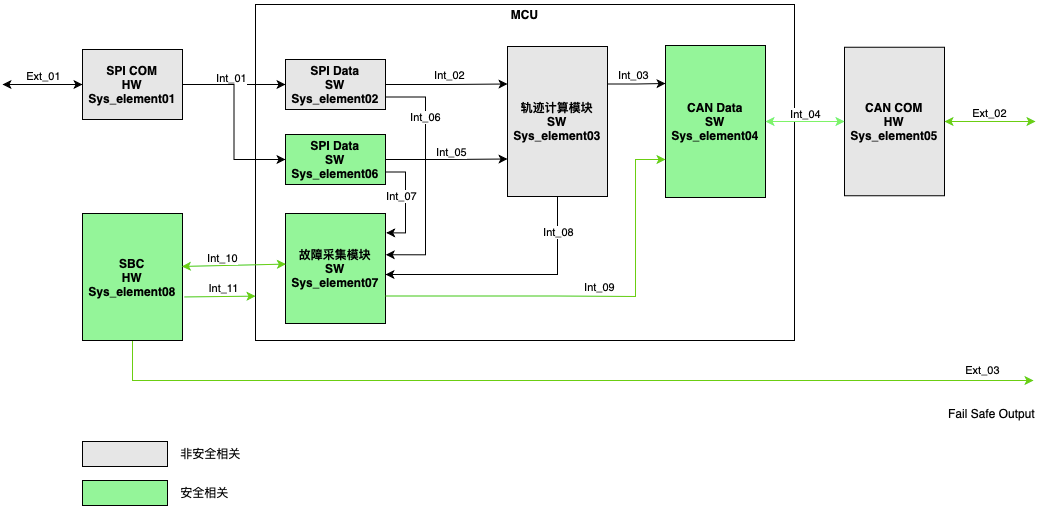

2、FMEA-MSR的分析示例

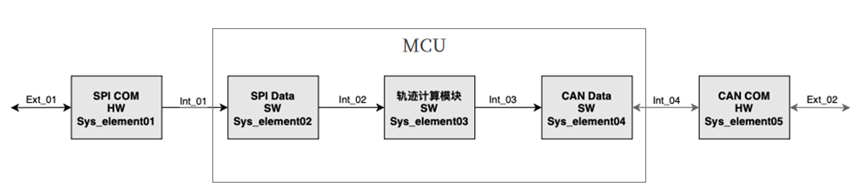

本节基于前面1节DFMEA的分析示例的ECU示例,在其基础上增加了MSR机制,优化了该ECU的系统架构,如下图所示。其中绿色模块(安全相关)为分配了ASIL等级的安全需求,灰色模块(非安全相关)开发为QM要素。其中:

· Sys_element04开发为安全要素;

· 增加Sys_element06用于诊断来自Sys_element01的数据的正确性和一致性;

· 增加Sys_element07故障收集和诊断模块;

· 增加Sys_element08用于诊断MCU内部失效。

图6:优化后的ECU系统架构(注:该架构仅方便用于FMEA分析,不考虑其内部合理性,不作为真实架构用途)

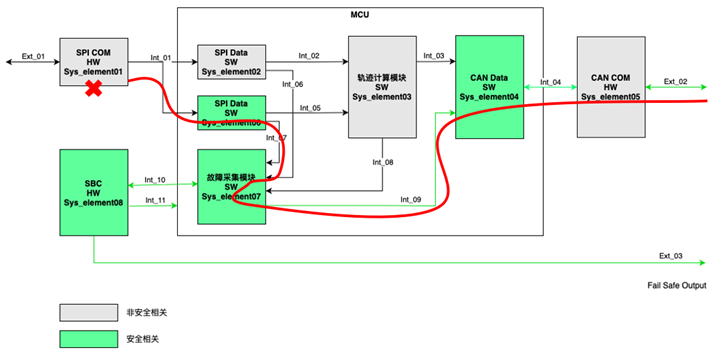

下面同样假设其中一个模块(Sys_element01)故障,假设ECU针对Sys_element01故障已经采取诊断监视措施,按照FMEA-MSR的分析步骤展开。

图7:带故障的ECU及其诊断路径

1)识别每个模块的功能,例如Sys_element01的主要功能是向MCU传输传感器数据;(FMEA-MSR第3步)

2)识别模块的失效行为;例如:假设Sys_element01(SPI通信模块)故障导致传感器数据错误;(FMEA-MSR第4步)

3)确定传感器数据错误将导致的后果严重程度(得到严重度S评分),例如:该故障发生时导致MCU路径规划错误,影响行车安全,严重度达到S=10;(FMEA-MSR第4步)

4)确定该模块的故障频率(得到频率F评分),例如,这里假设Sys_element01在其使用生命周期内故障发生的概率非常低(实际项目中应结合可靠性预测结果来评估),频率F=3;(FMEA-MSR第5步)

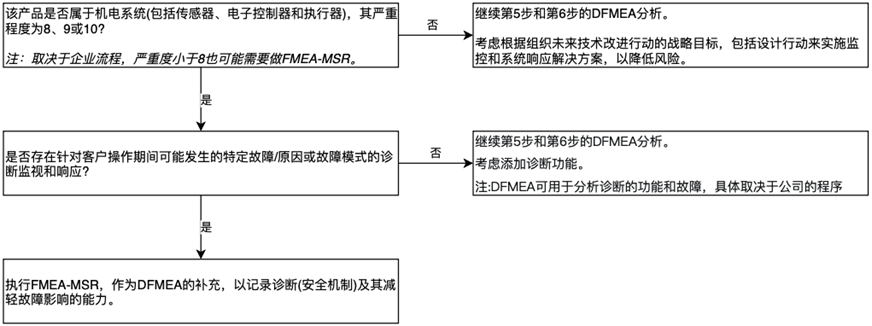

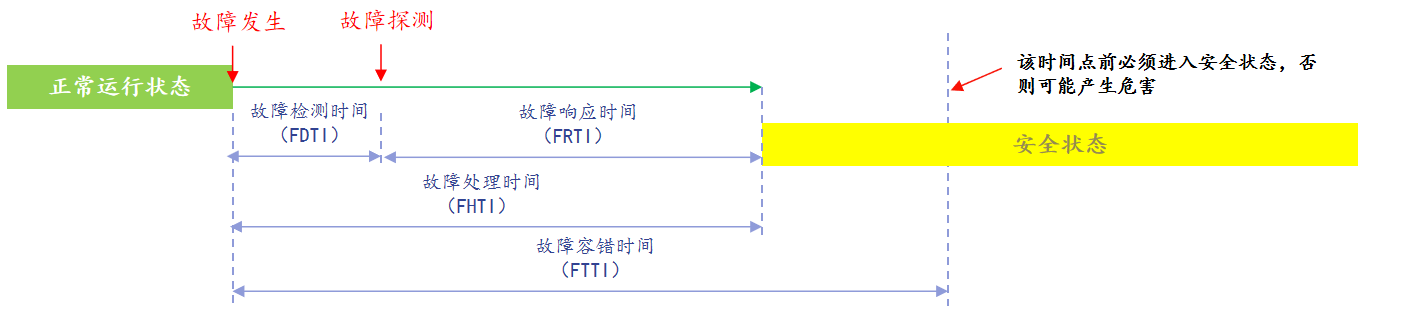

5)确定系统中是否有监控措施(即监视和系统响应,或者称之为安全机制)及其监控能力,例如,该Sys_element01发生故障时,不能通过Sys_element06的校验,由Sys_element07向上级系统发出错误警报(如图7红色曲线路径所示),假设该安全机制的诊断覆盖率为99%,监视则可评定为M=3。在汽车功能安全中,一个非常重要的概念是FTTI(故障容错时间间隔),如下图所示。

图8:功能安全概念中的时间约束

FTTI可以用来衡量安全机制的有效性,它来自车辆层面的安全目标,用于表示车辆部件在某个场景下发生故障直到产生对人身产生危害事件的这段时间间隔。进一步地细分,相关的时间概念还有FDTI(故障检测时间隔离)、FRTI(故障响应时间时间)以及FHTI(故障处理时间间隔)。在设计监视和系统响应机制时需要考虑上述时间约束,确保系统或子系统满足分配其的时间要求:FDTI + FRTI = FHTI < FTTI。(FMEA-MSR第5步)

6)分析在MSR起有效作用后,即系统响应安全机制后失效的严重度;例如,如上述第5)点的监控措施启动后,车辆通知向驾驶员发出接管方向盘的警示,尽管车道偏离可能已经偏离,但在FTTI的时间内驾驶员已经及时接管方向盘并将方向回正(假设驾驶员有能力处理这种情况),此时原先定义的严重度可适当降低到S=6;(FMEA-MSR第5步)

7)根据S、F、M评分,综合得出措施优先级AP值,AP=L;(FMEA-MSR第5步)

8)必要时,根据AP值,制定进一步的风险降低措施;(FMEA-MSR第6步)

9)文件化将上述分析步骤。(DFMEA第7步)

这里需要注意的是,如2.1FMEA-MSR决策流程第4)点所述,对比DFMEA的分析示例:

· Sys_element04由于设计变更(由原先的QM要素开发为安全要素),需要更新其先前的DFMEA结果;

· 新增Sys_element06~08的三个模块,需要新增它们的DFMEA。

广电计量功能安全服务能力

广电计量在汽车、铁路系统产品检测方面拥有丰富的技术经验和成功案例,能为主机厂、零部件供应商、芯片设计企业提供整机、零部件、半导体、原材料等全面的检测、认证服务,保障产品的可靠性、可用性、可维护性和安全性。

广电计量拥有技术领先的功能安全团队,专注于功能安全(包括工业、轨道、汽车、集成电路等领域)、信息安全和预期功能安全领域的专家,具有丰富的集成电路、零部件和整机功能安全实施经验,可根据相应行业的安全标准为不同行业的客户提供培训、检测、审核和认证一站式服务。

广电计量半导体服务优势

- 工业和信息化部“面向集成电路、芯片产业的公共服务平台”。

工业和信息化部“面向制造业的传感器等关键元器件创新成果产业化公共服务平台。

国家发展和改革委员会“导航产品板级组件质量检测公共服务平台”。

广东省工业和信息化厅“汽车芯片检测公共服务平台”。

江苏省发展和改革委员会“第三代半导体器件性能测试与材料分析工程研究中心。

上海市科学技术委员会“大规模集成电路分析测试平台”。

在集成电路及SiC领域是技术能力最全面、知名度最高的第三方检测机构之一,已完成MCU、AI芯片、安全芯片等上百个型号的芯片验证,并支持完成多款型号芯片的工程化和量产。

在车规领域拥有AEC-Q及AQG324全套服务能力,获得了近50家车厂的认可,出具近400份AEC-Q及AQG324报告,助力100多款车规元器件量产。

-

拥有ISO26262认证的软件工具清单2017-02-07 6408

-

ISO 26262功能安全标准:重要的汽车安全完整性等级(ASIL)更新2018-10-23 3204

-

ISO 26262功能安全标准体系解读2019-07-22 5050

-

符合ISO 26262的功能安全平台工具2020-12-29 1852

-

新品# RISC-V 32 位通用 CPU,支持汽车应用的 ISO 26262 ASIL D 级功能安全2021-08-19 3798

-

FMEA失效模式与影响分析2010-06-13 1381

-

功能安全及ISO26262简介2016-12-31 1685

-

介绍基于ISO26262安全计算平台解决方案2018-07-11 4974

-

如何进行ISO26262中的ASIL等级确定与分解2019-06-24 2195

-

ISO26262的汽车功能安全硬件设计案例资料免费下载2020-09-15 1891

-

ISO 26262中关于失效的概念2020-09-22 8765

-

地平线通过 ISO 26262 功能安全流程认证2020-09-24 4540

-

ISO 26262:保障驾驶安全的汽车功能安全标准2023-08-29 3806

-

ISO 26262中的要素共存和免于干扰2023-11-23 1854

-

什么是汽车ISO 26262功能安全标准?2024-07-23 11942

全部0条评论

快来发表一下你的评论吧 !