基于键合微结构的压容式柔性压力传感器,实现对机械刺激的超快响应

描述

人类皮肤的触觉感知是由机械感受器实现的,机械感受器不仅能够对静态力做出响应,还能够对振动刺激做出响应。电子皮肤或柔性压力传感器是模仿人类机械感受器功能而构建的新兴器件,因其具有在机器人触觉、人机界面、智能可穿戴设备和元宇宙(metaverse)等领域的应用潜力而被广泛研究。

其中,压容式(Piezocapacitive)柔性压力传感器是研究最为广泛的一类传感器件。然而,虽然这类传感器可以检测静态压力,但其在响应动态刺激方面表现不佳。此外,虽然弹性体可以在纳秒级时间范围内响应机械刺激,但是传统的压容式柔性压力传感器的响应-松弛时间通常在几十毫秒级,而且其对应的频率范围很窄,只有几十赫兹。这种低响应-松弛速度主要归因于与粘弹性材料和界面摩擦相关的能量耗散。柔性介质通常是粘弹性材料,在加载-卸载循环过程中会耗散能量。当使用柔性较高的材料检测微小的压力时,这种能量损失会更加明显。此外,在接触-分离过程中,电极与电介质之间的界面摩擦和粘附也会进一步造成能量损失。

为了提高响应-松弛速度,一种常见的策略是在电介质层上设计微结构表面。这种策略基于以下两个原理。首先,微结构将更多的弹性能量储存在更小的形变中,从而降低电介质的体积粘弹性。其次,微结构减少了电介质和电极之间的接触面积,从而降低了因界面摩擦和粘附而产生的能量耗散。然而,尽管通过引入微结构减少了能量耗散,但迄今为止,制备的压容式柔性压力传感器的响应-松弛时间基本上仍在1毫秒以上。只要使用粘弹性材料,界面间隙持续存在,这一限制似乎就无法克服。尽管最近有一些进展报告称,传感器的响应-松弛时间可缩短至几毫秒,但这类传感器仍不能用于检测数百或数千赫兹的高频振动,因此仍无法将传感器应用于高频或声学目的。

据麦姆斯咨询报道,为解决上述问题,近期,南方科技大学、中国科学院等机构的研究人员提出了一种策略,通过将低粘度微结构电介质与电极无缝键合,将柔性压容式压力传感器的响应-松弛时间缩减到约0.04毫秒。其中,电介质是通过在聚二甲基硅氧烷(PDMS)基质中分散2 wt%的碳纳米管(CNTs)制成的,从而降低了材料粘度和表面粘附力。由于没有界面间隙,键合而成的微结构界面大大减少了摩擦引起的能量耗散。相关研究成果以“Ultrafast piezocapacitive soft pressure sensors with over 10 kHz bandwidth via bonded microstructured interfaces”为题发表在Nature Communications期刊上。

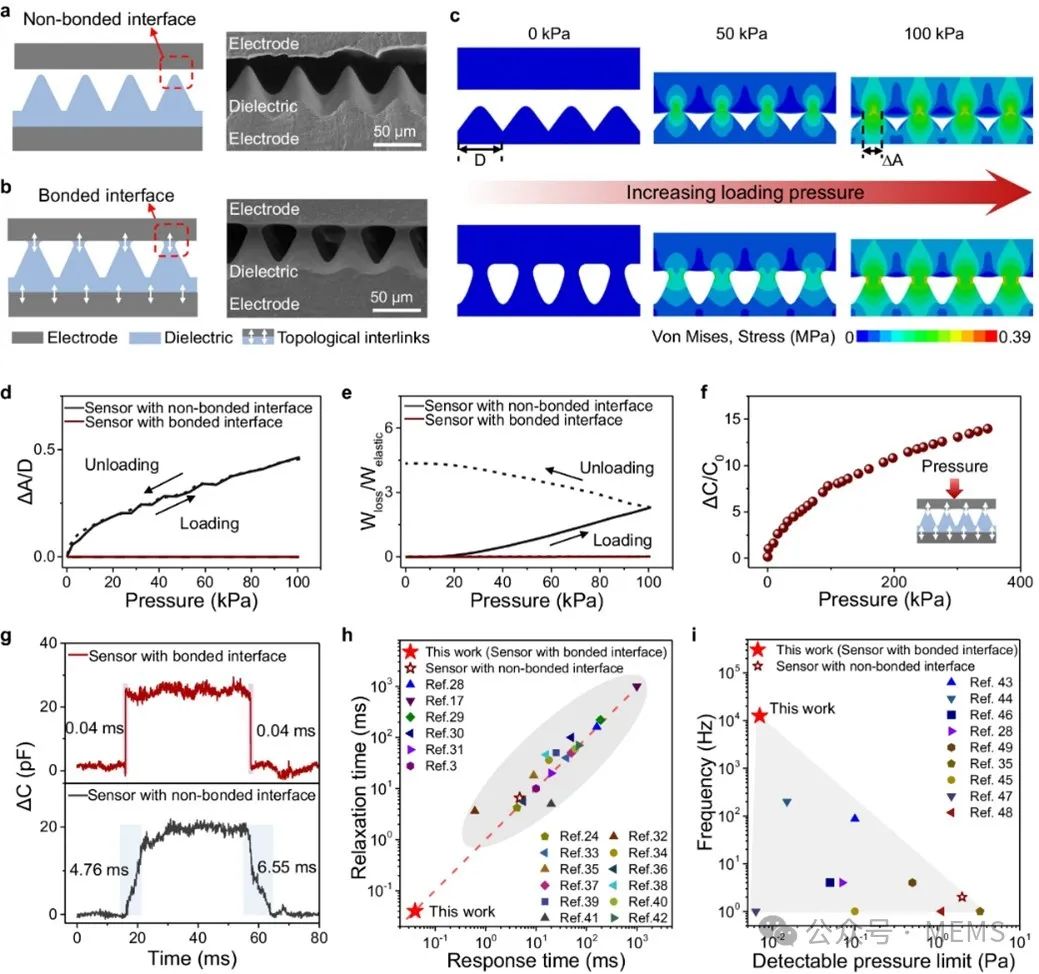

图1 通过拓扑互连设计具有键合界面的微结构压力传感器

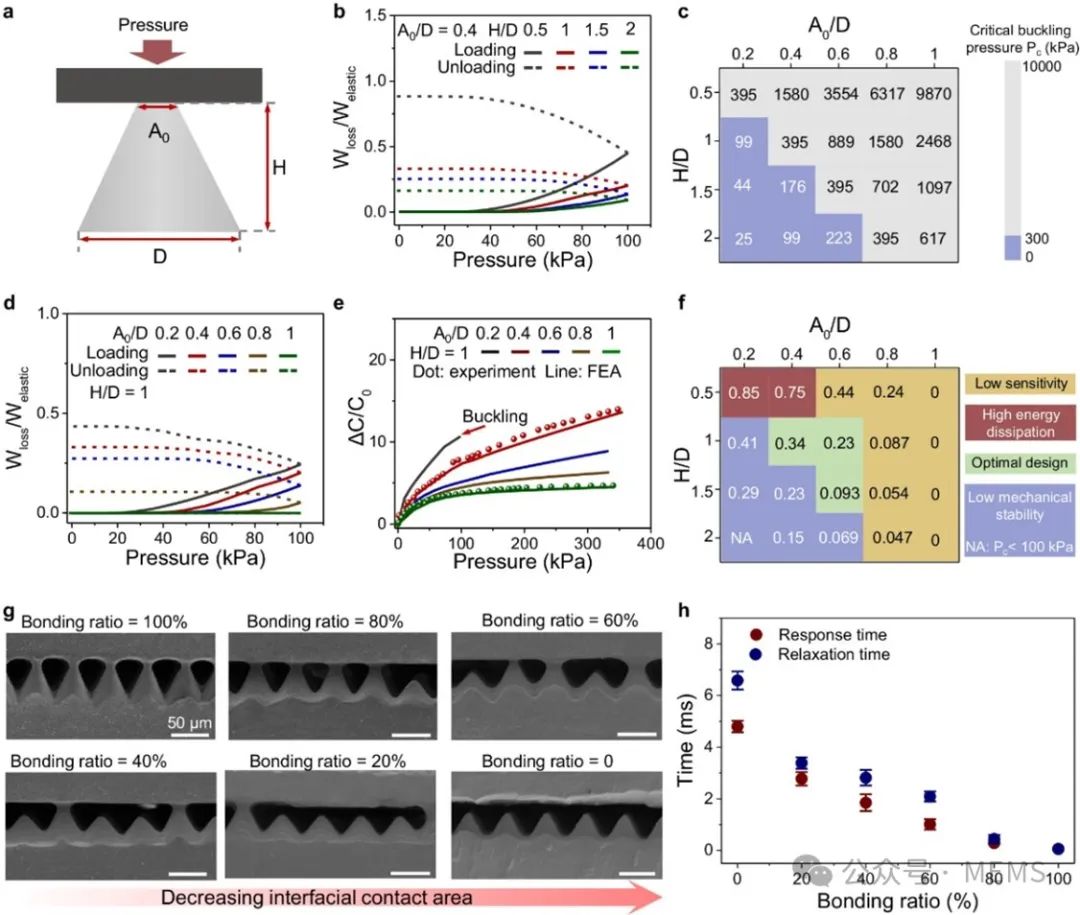

图2 微锥结构对响应-松弛时间的影响

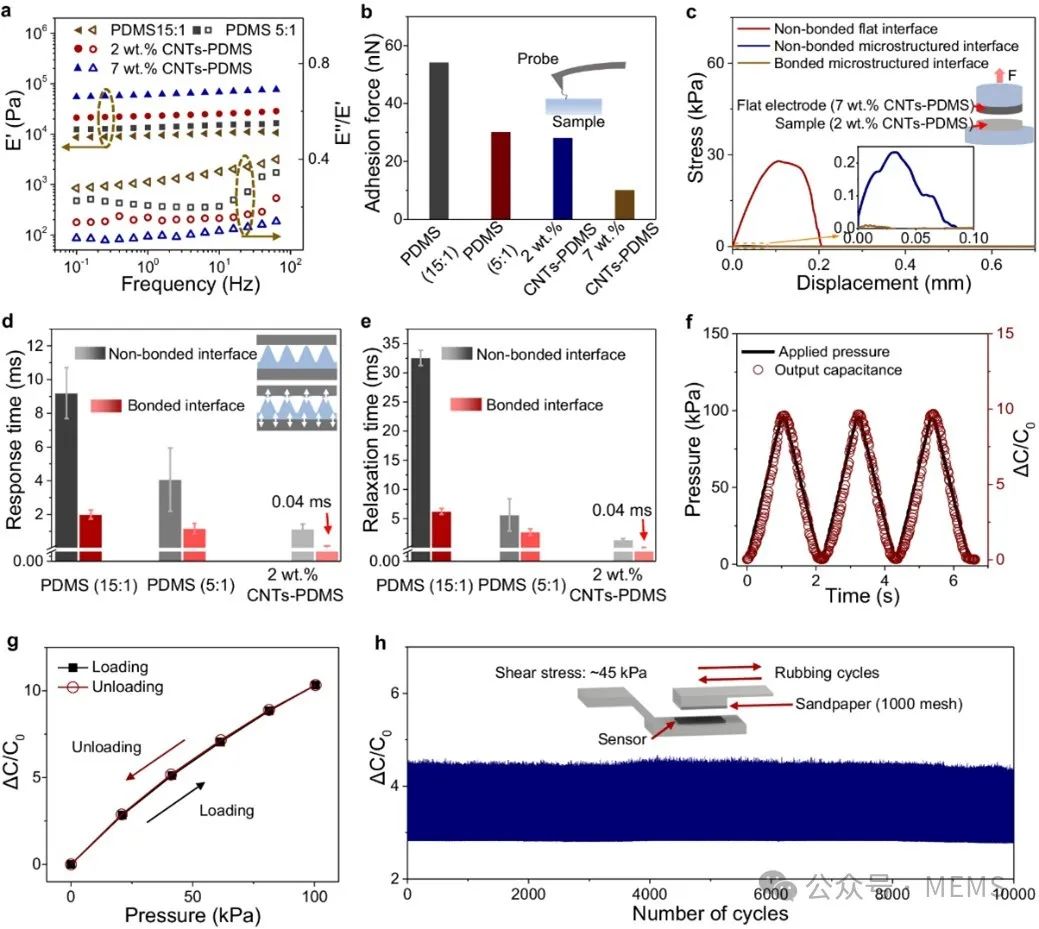

图3 材料对响应-松弛时间的影响

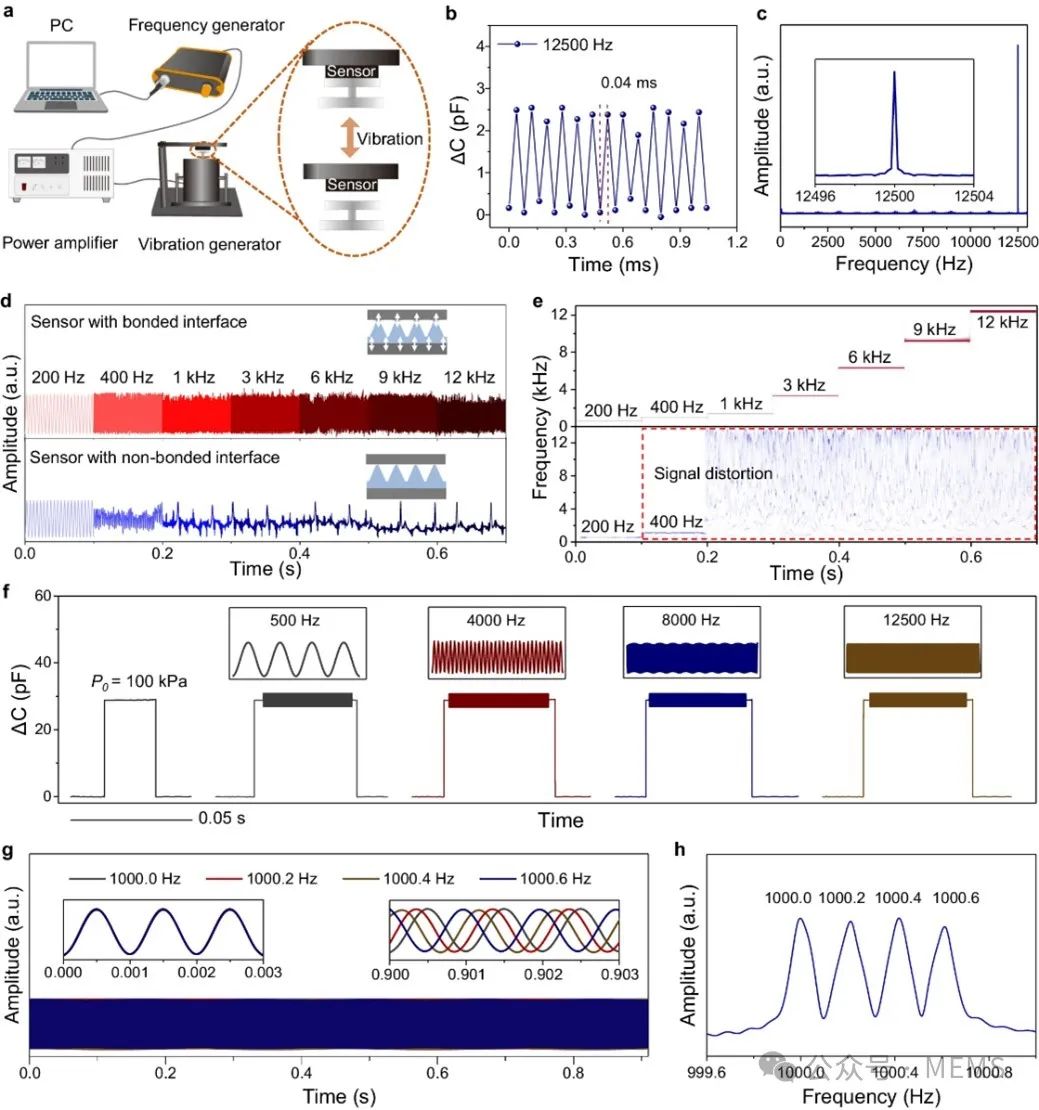

进一步的研究结果表明,该研究设计的传感器能够快速响应从稳态压力到10 kHz以上高频振动的各种刺激。此外,该传感器在1000 Hz时的频率分辨率高达0.2 Hz,并且电容-压力滞后可忽略不计。这些特性使其能够应用于包括声学场景在内的动态压力检测。

图4 该研究开发的传感器对高频机械振动的传感性能

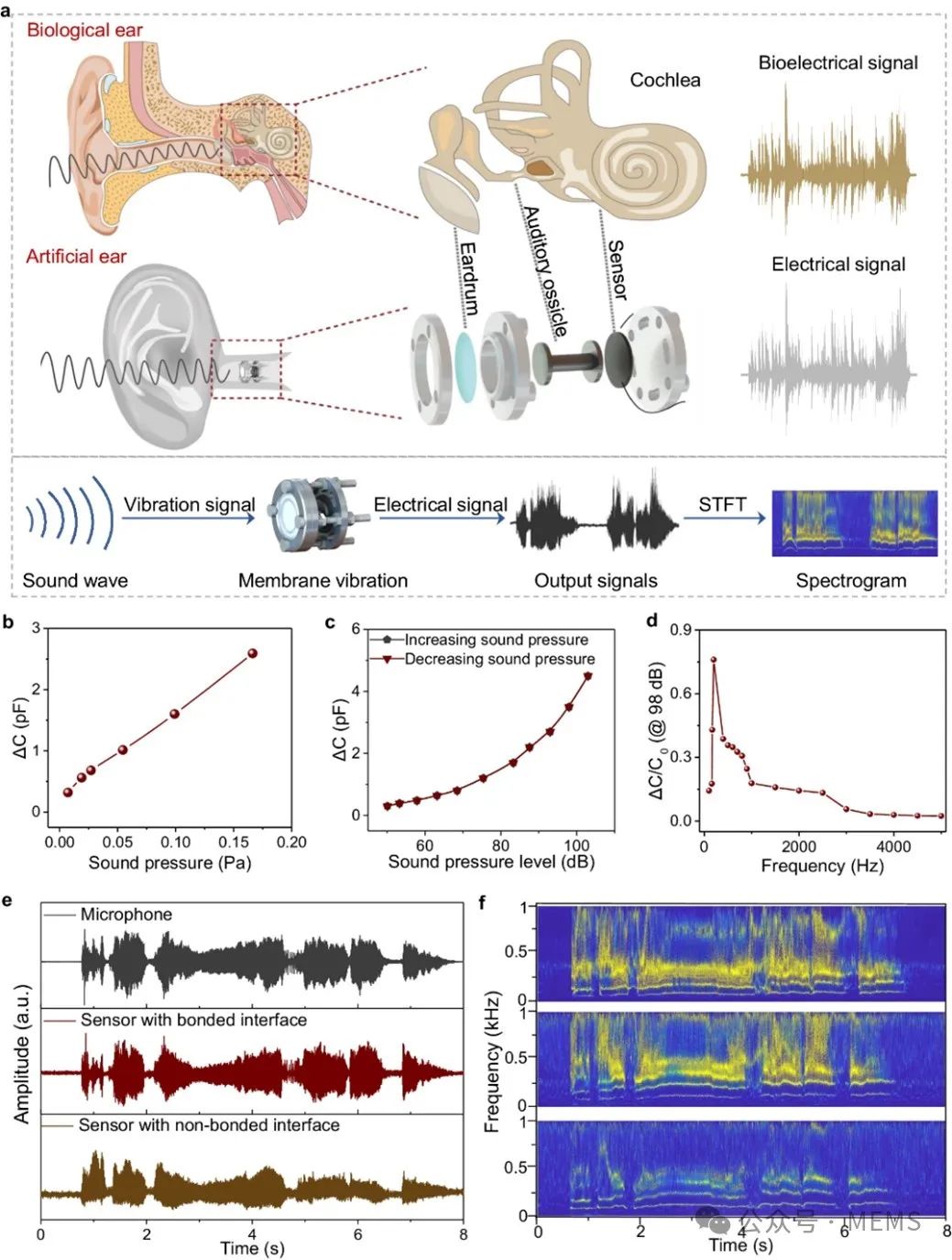

基于以上研究结果,研究人员设计了基于所开发的传感器的人工耳系统,并将该系统用于声音检测。研究人员使用人工耳进行了音频记录,并将结果与市售麦克风和使用非键合传感器的系统进行了比较。图5e展示了使用市售麦克风、键合界面传感器和非键合界面传感器录制的歌曲“Bury Me Not On The Lone Prairie”的信号。从图中可以看出,前两者的波形基本一致,而使用非键合界面传感器记录的信号波形则明显失真。进一步进行的小波变换分析结果表明,使用市售麦克风和键合界面传感器记录的信号在频域上高度一致,而使用非键合界面传感器记录的信号由于传感器无法捕捉到高频振动而无法记录几百赫兹的高频信息(图5f)。这些结果验证了该研究设计的传感器在声学应用方面的潜力。

图5 该研究开发的传感器在声音检测方面的应用

综上所述,该研究开辟了一条新途径,可以将压容式压力传感器的响应-松弛速度大幅提高到亚毫秒级,并扩展其在声学领域的应用。

论文链接:

https://doi.org/10.1038/s41467-024-47408-z

-

[转帖]《压力传感器的设计制造与应用》介绍2010-04-16 4782

-

压阻式压力传感器的结构2010-04-17 3893

-

绝压真空压力传感器,气体压力传感器2014-05-07 5425

-

高灵敏压力传感器过载保护结构设计2018-11-05 1743

-

基于高温的微型压力传感器设计方案2018-11-12 2110

-

压力传感器芯片设计及温度分析2018-11-13 2796

-

高频压力传感器的应用领域及特点2019-12-20 3770

-

压阻式压力传感器2008-01-09 5297

-

压阻式压力传感器结构2019-08-20 27529

-

如何选择压力传感器2020-05-07 3361

-

压力传感器是什么,该如何选择压力传感器2020-07-21 5362

-

压力传感器的分类 各种压力传感器的原理2023-01-16 6486

-

西安理工:基于碎片石墨烯气凝胶的柔性压阻式压力传感器研究进展2023-05-05 1796

-

基于可编程微结构的离电子式压力传感器2023-07-02 1695

-

如何选择压阻式压力传感器2024-12-29 1374

全部0条评论

快来发表一下你的评论吧 !