BGA焊接的工作原理、焊点检查和返工程序

PCB设计

描述

球栅阵列 (BGA) 封装已成为需要高输入/输出计数的集成电路最流行的技术之一。由于其高密度互连能力,BGA 封装比其他方法具有优势。随着集成电路复杂性的增加,以及引脚数和门数的不断增长,BGA 成为平衡成本和性能的最佳封装解决方案。在本指南中,我们将解释 BGA 焊接——将 BGA 封装连接到印刷电路板的过程。我们将介绍 BGA 焊接的工作原理、焊点检查和返工程序。通过了解球栅阵列焊接工艺、其挑战和解决方案,制造商可以有效地利用这种先进的封装技术。

什么是BGA

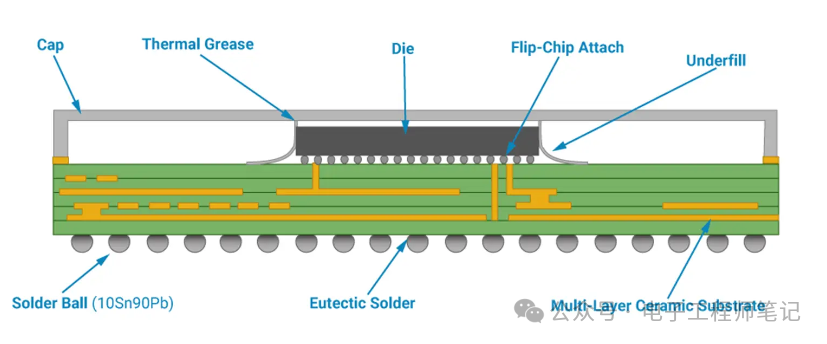

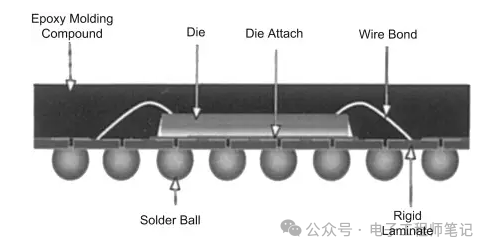

BGA 是一种独特的表面贴装封装,用于将SMD电子元件 固定并安装在SMT印刷电路板表面的集成电路。BGA 具有球形引线,这些引线以阵列形式分布在封装底部。而球阵列实际上也因此得名,因为它是按网格排列的金属或合金球阵列。

BGA 封装 用于永久安装器件。它能够提供更多互连引脚,您可以在其中放置扁平或双列直插封装。该技术中使用的引脚是焊球,它们以某种图案(通常是网格状图案)排列在封装的下表面上。这样做是为了增加连接面积,而不仅仅是外围。最有趣的是,通过 BGA 焊接,您可以受益于使用设备的整个底面,而不是仅使用周边。

这种技术被用于各种电子产品中,以安装不同的集成电路,如 FPGA、WiFi 芯片和 FPGA 等。更重要的是,这些封装也被用于 RAM 设备、PC 芯片组和微控制器。

BGA 焊接如何工作

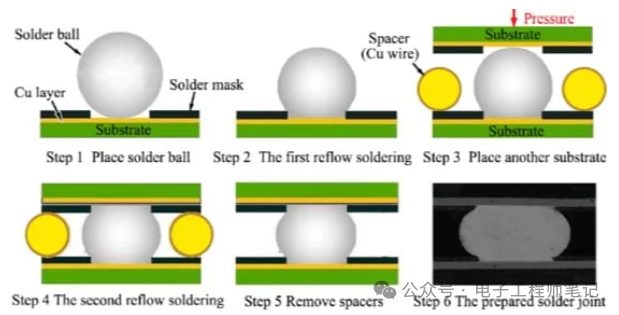

首先,将焊膏涂在 BGA 焊球将接触的 PCB 焊盘上。焊膏通常通过模板或丝网印刷工艺分配,以确保准确且可重复的应用。

然后,BGA 元件被精确定位并临时固定在 PCB 上。这是通过使用具有高精度 XY 运动控制和光学对准系统的拾放设备来完成的。正确的对齐至关重要。

然后,PCB A 被送入具有规定温度曲线的回流焊炉。焊膏熔化,BGA 的焊球熔化并与 PCB 焊盘熔合,形成焊点。型材必须足够热,以便在不损坏元件的情况下回流焊料。

最后,冷却后,检查焊点是否正确形成,没有缺陷。任何所需的返工均使用专门的 BGA 返工设备和程序完成。

BGA 焊点检查

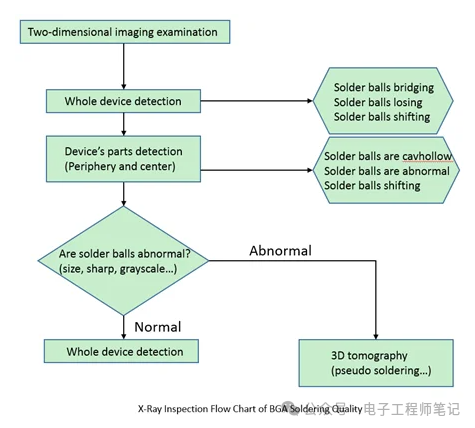

当BGA 封装首次推出时,如何验证焊点存在不确定性,因为它们在元件下方不可见。无法使用传统的光学检查方法。此外,电气测试缺乏可靠性,因为它们仅反映 BGA 在特定测试时刻的电导率。这种方法无法预测焊料的长期耐久性,随着时间的推移可能会导致焊点失效。

为了真正检查 BGA 焊点,需要 X 射线成像技术。X 射线可以穿透组件并捕获隐藏接头的图像。因此,在使用 BGA 组装电路板时,X 射线检测对于过程控制和质量保证至关重要。X 射线检查可验证所有接头是否完全正确地形成,从而提供所需的信心。通过 X 射线,制造商可以验证其 BGA 工艺并确保这些隐藏互连所需的长期可靠性。

BGA返修

当发现BGA 元件有缺陷时,需要进行返工过程来移除和更换它。焊点必须小心熔化,不要干扰邻近的元件。这是通过 BGA 返修站实现的,该返修站利用目标热量和气流。

红外预热器从下方轻轻加热电路板,以最大程度地减少热冲击。热电偶实时监测温度。回流焊后,真空工具会提起 BGA 封装。严格的过程控制对于成功至关重要:

匹配焊料合金以确保接头兼容性

平衡粘合强度以进行定位调整

严格遵循规定的热曲线

使用所需的最小气流设置

回流焊后缓慢升高 BGA,避免擦洗

选择与组件相匹配的喷嘴尺寸

凭借经验和严格的程序,返工 BGA 可以变得可靠。但它需要非常精确和小心,以避免附带损害。精心调整的流程、专业工具和操作员技能是高质量 BGA 返工结果的关键推动因素。

最后的想法

实施稳健的 BGA 焊接、检查和返工流程需要在专业技术、设备和操作员培训方面进行投资。但更高密度 BGA 封装的优势使得这种努力在质量和性能方面是值得的。凭借精密印刷、准确贴装、异型回流焊、X 射线检测和受控返工方面的专业知识,MOKO Technology 等制造商使客户能够在关键应用中充分利用 BGA。作为拥有近20年经验的领先PCB组装供应商,MOKO专注于先进的球栅阵列焊接技术。请立即联系我们 ,讨论您的特定 BGA 项目和装配要求。

审核编辑:黄飞

-

BGA焊接产生不饱满焊点的原因和解决方法2024-11-18 1711

-

机械应力和热应力下的BGA焊点可靠性2024-11-06 1627

-

SMT贴片加工厂的焊点质量检查标准2024-06-20 1314

-

常用的几种BGA焊点缺陷或故障检测方法2024-06-05 2642

-

BGA焊点金脆化究竟是什么原因?2024-05-15 1586

-

BGA焊点不良的改善方法2024-04-01 2260

-

【经验总结】你想知道的BGA焊接问题都在这里2023-05-17 1378

-

DFM设计干货:BGA焊接问题解析2023-03-24 1189

-

BGA焊接可靠性评价指引方案2022-06-13 3447

-

BGA焊点虚焊原因及改进措施2020-12-25 6568

-

BGA焊接工艺及可靠性分析2018-12-30 6940

-

BGA锡球焊点检测(BGA Solder Ball)2018-09-11 6223

-

BGA焊接前的准备工作2015-11-17 744

-

BGA焊点空洞的形成与防止2010-01-25 3520

全部0条评论

快来发表一下你的评论吧 !