智能手机的背光驱动选择策略

显示光电

描述

过去的一年是中国的手机行业发生深刻变化的一年,传统的功能手机市场急剧萎缩,而智能机和类智能机成为行业新宠,并在未来会逐渐成为市场主流。

另外,3G时代重应用,大屏幕的智能机和类智能机的走俏也顺应了这一趋势,对于视频、动漫游戏、手机阅读等应用来说,大屏幕成为必不可少的配置,从用户的使用体验来看,3.0~4.3英寸是比较适合的屏幕尺寸,这个尺寸的LCD屏一般需要5~10颗WLED来为其提供背光光源。另外手机LCD屏尺寸变大的同时,SLCD屏、AVS屏、IPS硬屏等高清高亮屏不断出现并逐渐成为智能机和类智能机的标配。分辨率的提升可以让显示的画面更细腻,而亮度的提升可以使屏幕的画面更加通透,让用户感觉屏幕的色彩表现更加出色。提高亮度通常需要增加更多的背光WLED来实现。对于3.7英寸的LCD屏来说,普通200流明的亮度可能只需要6颗WLED背光,但高亮屏需要300流明或者500流明的亮度,就需要7颗甚至8颗WLED背光。

如何为智能机和类智能机选择合适的背光驱动方案,是设计人员当前和未来需要考虑的问题。手机背光驱动芯片按架构分主要有:自适应电荷泵升压型、低压降恒流型和电感升压型等,不同的架构有各自的优缺点,本文以设计人员普遍关注的几个主要问题入手,并提出了这些问题的几种不同解决方案以及几种方案的优势对比,希望能从这些方案中帮助设计人员选择合适的背光驱动方案。

大屏幕尺寸手机背光面临的主要问题及解决方案

噪声辐射问题

手机系统是在一个狭小的空间内集成度非常高的系统,系统内各模块之间的互相干扰一直是让广大设计人员头疼的问题,也是背光驱动模块碰到的最难解决的问题。如果设计考虑不充分,背光驱动模块工作时可能会产生一些噪声辐射而干扰到射等频模块信号的灵敏度,比如会干扰手机信号的灵敏度或者影响GPS导航信号的灵敏度,干扰严重的可能会出现手机信号掉网、GPS导航系统找不到导航卫星的问题。

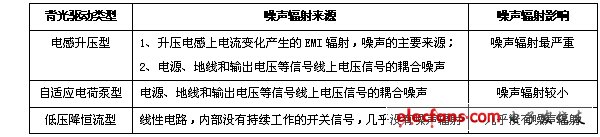

表1.不同类型背光驱动的噪声辐射。

这三种背光驱动类型中,低压降恒流型架构由于是线性电路,几乎不会产生噪声,自适应电荷泵型背光驱动和电感升压型背光驱动的电源、地线和输出等大功率信号的波动会通过PCB的寄生产生耦合噪声,这些耦合噪声可通过在芯片设计时芯片内部关键的大功率信号的信号沿的处理和外部的耦合电容将耦合噪声减小对系统其他模块的影响至最小。

电感升压型背光驱动的电感上产生的EMI辐射噪声是最严重的噪声辐射,而且很难通过背光驱动芯片设计时内部处理或者外围器件来减小的,手机设计人员在设计时需要将射频模块远离电感升压型背光驱动模块。部分设计人员为了减小电感的EMI辐射影响,会将电感升压型背光驱动及其外围器件包括电感都放在屏蔽罩内,这样虽然能减小EMI辐射的影响,但电感的高度会增加屏蔽罩的高度,对设计超薄智能机带来很大难度。

从噪声辐射影响的角度来看,低压降恒流型背光驱动的噪声性能最优,自适应电荷泵型背光驱动噪声性能次之,而电感升压型背光驱动的噪声性能最差,设计时需要特别注意。

占板面积、空间及成本问题

手机的PCB器件布局及面积一直是手机PCB设计的一个严峻挑战,而且这个挑战随着手机功能越丰富也越严峻。通常应对占板面积挑战的主要方法是采用集成度更高的手机芯片尽可能减少外围器件数量和选用尺寸更小的外围器件。

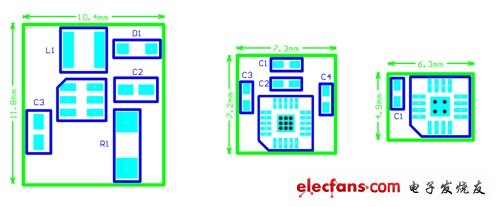

对于背光驱动模块来说,背光驱动芯片和外围器件的封装尺寸决定了背光驱动模块的占板面积,图1是分别是10路输出的采用电感升压型背光驱动和上海艾为的一款最新的四模分数倍电荷泵背光驱动AW9670QNR以及8路输出的低压降恒流型背光驱动AW9358QNR三种背光驱动模块的PCB layout对比图。

图1.三种不同类型背光驱动PCB Layout面积对比。

从图1中可以看到,电感升压型背光驱动模块由于要使用电感、肖特基二极管和高耐压的MLCC电容,而这些器件的封装尺寸都相对较大,而AW9670QNR和AW9358QNR外围分别只需要4个和1个0402的MLCC电容,所以电感升压型背光驱动的PCB Layout面积要远远大于AW9670QNR和AW9358QNR的PCB Layout面积。电感升压型背光驱动模块PCB Layout面积是AW9670QNR背光驱动模块面积的2.3倍、AW9358QNR背光驱动模块面积的3.9倍!

转换效率

手机屏幕的尺寸越来越大,手机屏幕的背光功耗越来越是手机设计人员关心的一个问题。为了尽可能的延长手机的工作时间,手机设计人员会越来越关心背光驱动的转换效率。自适应电荷泵技术在持续发展,尤其是分数倍电荷泵技术的采用,使得自适应电荷泵架构的背光驱动效率越来越高。图2是上海艾为的AW9670QNR与一款同是10路输出的电感升压型背光驱动输出20mA时的效率曲线对比图。

图 2.20mA输出的四模分数电荷泵与电感升压型背光驱动效率曲线对比图。

从图2中可以看到,输入电压在3.0~4.2V的手机应用场合,电感升压型背光驱动的转换效率(蓝色曲线)和AW9670QNR的转换效率(紫红色曲线)基本上接近,平均效率都接近80%.若亮度变暗,LED电流减小,四模分数倍电荷泵背光驱动的转换效率会进一步提高,而电感升压型背光驱动的转换效率却随电流变小而减小,图3是10mA输出时电感升压型背光驱动和AW9670QNR的转换效率曲线对比图,由于AW9670QNR大部分时间都是工作在高效率的1倍模式,转换效率要明显高于电感升压型背光驱动的转换效率。

图 3.10mA输出的四模分数电荷泵与电感升压型背光驱动效率曲线对比图。

散热问题

手机基带芯片的主频不断提高、增加的功能越来越多,手机的功耗越来越大,散热问题越来越成为手机设计人员在产品设计的初期需要认真考虑的一个关键问题。

手机的热设计需要对主要热源器件进行功耗分析、计算热源器件的热距离布局面积以及环境温度分析等。PCB布局时需要遵循一些基本的热设计原则,比如发热较高的器件尽量不放在PCB的角落或者边缘,增加高发热器件下面的铺地层面积、增加屏蔽罩等。

由于手机屏幕的不断增大,手机背光模块的功耗占手机整体功耗的比例也越来越大,手机设计人员也需要在产品设计初期考虑背光驱动模块的热设计。除了背光驱动模的PCB热设计考虑和选择效率更高的背光驱动芯片外,手机设计人员在选择背光驱动芯片时还需要特别背光驱动芯片的封装热阻。

芯片的封装热阻是衡量封装将管芯产生的热量传导至电路板或周围环境的能力的一个标准。封装热阻和封装材料(引线框架、模塑材料、管芯粘接材料)、封装设计(管芯厚度、裸焊盘、内部散热过孔、所用金属材料的热传导率)有关。封装热阻越大,则表示芯片内部的热不容易传导,芯片的温度越高。芯片封装热阻一般用θJA来表示,单位是℃/W,芯片封装热阻的计算公式为:

θJA=(TJ-TA)/PD

其中TJ为芯片结温,TA为环境温度,PD为芯片内部功耗。已知芯片的封装热阻,则可以根据芯片内部的功耗和环境温度算出芯片的结温。例如一个芯片的封装热阻为100℃/W,环境温度为25℃时,若芯片内部功耗为1W,则芯片的结温和环境温度差别是100℃,芯片结温为125℃。

背光驱动芯片常见的封装和封装热阻如表2:

表2.背光驱动常见封装形式及封装热阻。

由于没有散热片,SOT23-5L(6L)封装的封装热阻要远大于其他四种封装的封装热阻,芯片结温明显要高于其他四种封装。比如在环境温度为25℃时,对于输出驱动10颗LED,输出功率大致在0.6W左右(LED导通压降3.0V,每路LED电流为20mA),若转换效率为75%,则芯片内部功耗为0.2W,四种封装结温分别为77℃、40.2℃、35.4℃和34℃。相比采用SOT23-5L(6L)封装技术的电感升压型背光,采用DFN2x2-8L的电感升压型背光和并联背光驱动的芯片结温优势更明显。

上海艾为的智能机和类智能机背光驱动系列

上海艾为的背光驱动产品线是业界最丰富的产品线之一,针对智能机和类智能机的背光驱动主要产品见表3.

表3.艾为智能背光驱动系列。

AW9910STR/DRN和AW9920STR/DNR是上海艾为全新的电感升压型背光驱动,采用艾为独创的EMI抑制技术、PWM转恒流调光技术最大程度减小噪声辐射,集成恒流控制和恒压控制双环路相比传统的单电压控制环路,LED的恒流输出电流更稳定,不易受干扰。AW9910和AW9920均同时支持SOT23-5L封装和封装热阻更小的DFN2x2-8L封装。AW9670QNR、AW9358QNR和AW9920DNR的典型应用图分别如图4、图5和图6所示。

图4.AW9670QNR典型应用图。

图5.AW9358QNR典型应用图。

图6.AW9920典型应用图。

总结

智能机和类智能机的兴起使大屏和高清高亮屏成为手机屏幕的主流,本文从手机设计人员普遍关心的几个问题入手,讨论了智能时代手机背光驱动面临一些问题和挑战,并对这些挑战提出了相应的应对措施和解决方案,以帮助设计人员设计出能满足性能更优、占板面积更小、可靠性更高的智能机背光驱动模块。

-

议智能手机+平板电脑,商机?!2012-01-06 3377

-

怎样为智能手机选择移动电源?2013-03-13 3840

-

智能手机2013-06-23 5685

-

智能手机如何判断人脸的贴近2013-09-30 5028

-

模拟智能手机2016-09-26 3477

-

你怎么定义智能手机壳,觉得高科技+手机壳=智能手机壳吗?!2018-01-05 5748

-

自动对焦在智能手机的应用2019-07-16 3958

-

高速USB系列产品和大功率功放在智能手机中的具体应用阐述2019-07-19 2531

-

基于Linux平台上的智能手机的解决方案2019-07-26 3207

-

智能手机怎么才能更加智能?2019-08-20 3970

-

pSouthPu外光设备怎么连接到智能手机?2019-09-20 2090

-

如何设计智能手机省电系统?2019-11-05 2633

-

ETA1617高效单串10颗LED驱动智能手机和平板电脑的TFT屏背光的好选择2021-05-28 1071

-

背光驱动电路的选择策略和应用2009-10-01 575

-

应对智能手机的背光驱动干扰2012-09-11 7639

全部0条评论

快来发表一下你的评论吧 !