嵌入式PCB封装

嵌入式技术

描述

嵌入式 PCB 封装是将器件整合到 PCB 的多层结构中。更小的外形尺寸、允许堆叠无源和有源元件的 3D 封装、减少寄生效应以及改进热管理的优势推动了这一发展。将元件嵌入基板组件内的基本概念并不新鲜。它在低功耗或逻辑器件封装中的应用已达到高度成熟。MicroSIP? 封装(来自 Texas Instruments 和 AT&S)和来自 Infineon 的 BLADE? 封装是利用嵌入式 PCB 技术的大批量产品的示例。

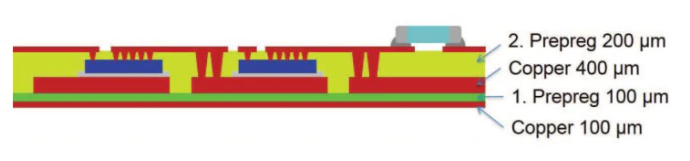

图 1 显示了使用 IGBT 的 10 kW 逆变器的简化横截面图。在本工作中1,100 um 铜 (Cu) 箔形成可连接散热器的基板。电绝缘但导热 (4.8 W/mK) 预浸料层的层压层填充了 400 um Cu 周围的垂直和水平间隙,该 Cu 充当可以烧结芯片的引线框架。芯片顶部有一层厚 (10-12 μm) 铜层。与传统的铝 (Al) 顶部金属相比,这是一个额外的工艺步骤。电镀铜填充激光钻孔。顶部的 Cu 走线用于创建顶部布线和触点,并且可以放置电容器或控制器等其他组件,就像在常规 PCB 上一样。如图 1 所示,厚铜轨和薄铜轨以及可变通孔尺寸的组合可用于优化模块性能。

更高的功率密度需要高效的散热和传输。嵌入式方法的一个限制是用于 PCB 的传统 FR4 材料的导热率较低 (~ 0.3 W/mK)。精心设计的通孔排列可以弥补这一点。铜层压板和层的厚度起着关键作用。较厚的层可以承载更高的电流并更有效地散热,但具有较高的横向热扩散的限制,可能会影响相邻的嵌入式芯片。

不同的热膨胀系数 (CTE) 会产生应力并导致故障。嵌入到 AlN(周围有铜层)等陶瓷基板上可以提供与SiC更好的 CTE 匹配,同时还可以创建所需的隔离。使用对称构建的层压结构(从上到下)也可以改善应力,同时提供双面冷却的方法。

由于 WBG 实现了高开关频率和转换速率,因此应优化布局以降低寄生电感。电源环路电感L PL(包括共源电感)是开关损耗的主要因素;电压过冲和传导电磁干扰 (EMI)。屏蔽外部 DC Cu 层之间的开关节点可以降低辐射 EMI。

带 WBG 的嵌入式 PCB 示例

GaN Systems 与 AT&S 共同开发的GaNpx? 封装是低电感、小外形尺寸、低热阻 (R THjc ) 封装的一个示例,该封装在 100V 和 650V 节点下使用 GaN 芯片,并可选择顶部或底部冷却。

三菱电机的一个团队已经演示了基于 SiC 的开关单元的 3D 集成组件2。在这项工作中,作者将两个图腾柱 SiC MOSFET 以对称排列方式合并在 PCB 内。一个新颖的功能是使用模制在 PCB 绕组周围的低温环氧树脂集成平面输出电感器。开关附近还嵌入了栅极驱动器。总共四个厚 (400 μm) 和四个薄 (35 μm) 铜层分别用于驱动器的高电流/热和细间距布线。与独立的 TO247 封装相比,嵌入式器件在导通电阻(R DSON)在整个温度范围内,表明电接触和热接触得到改善。600V 和 30A 的开关测试显示,在 dV/dt 速率高达 58 kV/ns 时,过冲非常小,证实了 3D 集成的低寄生电感优势。

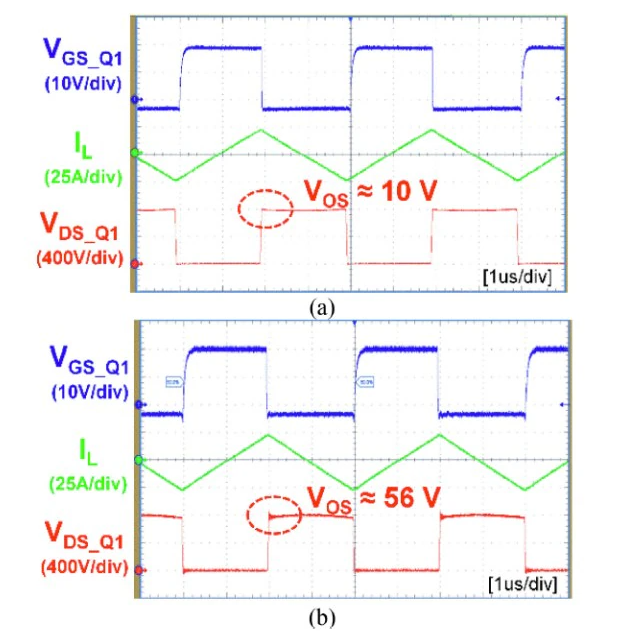

基于集成栅极驱动 1200 V SiC MOSFET 的嵌入式 PCB 电源转换器3由来自美国弗吉尼亚理工学院电力电子系统中心 (CPES) 以及奥地利州立大学和 AT&S 的协作团队构建。AT&S 基于嵌入式元件封装 (ECP ? )的 PCB 技术应用于多种产品,包括智能手机和医疗设备。CPES 使用 AT&S 的嵌入式 PCB 封装(对称排列的四个铜层)创建了基于半桥配置的降压、升压和 AC-DC 转换器。热阻测量显示出出色的漏极侧冷却 R THjc0.17 千瓦/瓦。仿真预测功率环路电感仅为 2.3 nH。如图 2 所示,准方波 (QSW) 降压 800V 至 400V、25A 转换器以 250 kHz 开关,其 V DS过冲比 TO-247 封装低 5.6 倍。

图 2:降压转换器开关波形比较 (a) 嵌入式 PCB 方法与 (b) 在 Vin = 800V、Vout = 400V 和 25A 峰值电感器电流下使用分立 TO-247 封装的 1200 V SiC MOSFET(3)。

图 2:降压转换器开关波形比较 (a) 嵌入式 PCB 方法与 (b) 在 Vin = 800V、Vout = 400V 和 25A 峰值电感器电流下使用 1200 V SiC MOSFET 的分立 TO-247 封装(3)

英飞凌和 Schweizer Electronic AG 在 PCIM, 2023 会议上展示了 1200 V CoolSiC? 嵌入式 PCB 技术。这是基于Schweizer 的创新p2PACK ?嵌入方法。SiC MOSFET 在易于嵌入的标准单元(S 单元)中进行了全面测试,其中包括顶部铜金属化。该方法已在 48V MOSFET 技术的量产中成功得到验证,性能提高了 35%。如图 3 所示,在嵌入过程中,S 单元被放置到 PCB 层压板内的切口中。顶部和底部铜通孔连接和铜框架提供低 L PL和低热阻。低热阻抗对于防止过流事件等故障期间出现大的温度过冲非常有帮助。

图 3:显示嵌入 Schweizer 嵌入式 PCB 封装中的英飞凌 CoolSiC? S 单元(英飞凌科技)。

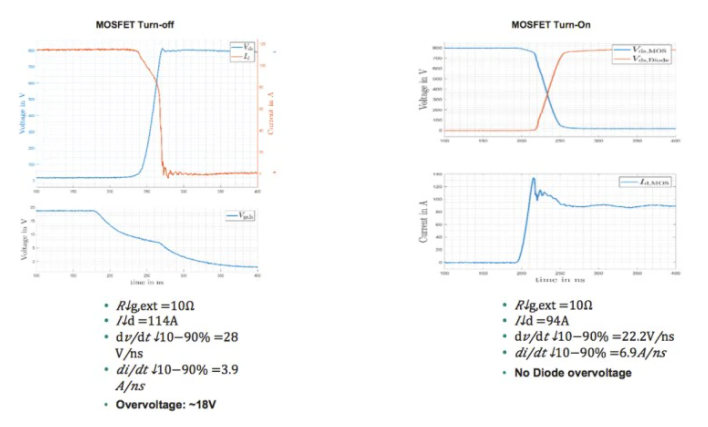

现已提供 1200 V、11 mΩ CoolSiC? Gen2p S 电池的工程样品,以及半桥配置中的嵌入评估套件,无需器件并联即可实现 V IN 高达900V和 50 kW 的能力。低 L PL ≈ 2nH 可实现干净、快速的开关。图 4 显示了使用 1200V、14 mΩ 嵌入式 CoolSiC? S-Cell 的评估板的初步开关结果。导通期间的二极管过冲是指关断状态 MOSFET 的体二极管。dV/dt 》90 V/ns 时的结果显示过冲 《65 V。

图 4:使用英飞凌 1200 V CoolSiC? S-cell 封装的芯片嵌入式评估板在 VDS = 800V 和 ID ≈ 100A 时的初步开关结果(Infineon Technology)。

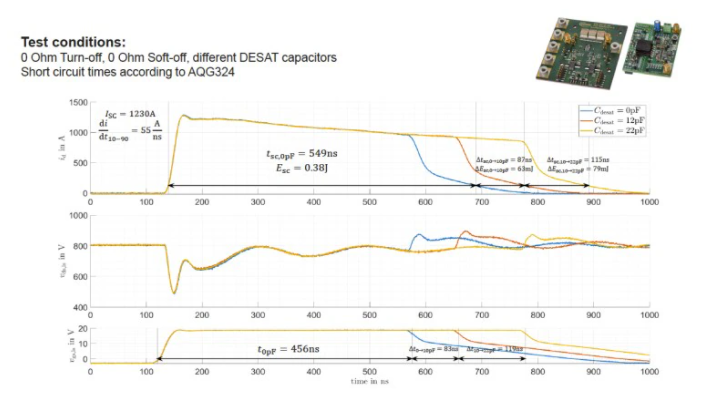

低电感封装的一个关键问题是短路事件期间可能出现大电流过冲。如图 5 所示,英飞凌已经验证了在 800V 时 《 1μs 的快速短路检测速度,并使用各种 DESAT 电容器进行了良好的控制。

图 5:显示了嵌入 Schweizer 嵌入式 PCB 封装中的 Infineon 1200 V CoolSiC? S-cell 在 VDS = 800V 和各种 DESAT 电容器的短路性能(Infineon Technology)。

通过这种方法改善开关和散热,电动汽车牵引逆变器等汽车应用可以受益于效率的提高。其他潜在优势包括更低的系统成本、轻松进行板级设计更改的灵活性、空间有限的电动汽车中更小的外形尺寸以及更容易与可扩展 PCB 嵌入方法并行的器件。

-

PCB嵌入式功率模块介绍2025-09-09 445

-

嵌入式学习之路:初识嵌入式2022-01-04 2146

-

视频教程-嵌入式Linux开发基础-嵌入式2021-11-02 1272

-

什么是嵌入式?你眼中的嵌入式是怎么样的?怎么学嵌入式?教你五分钟看懂嵌入式。2021-10-20 1239

-

【嵌入式】基于ARM的嵌入式Linux开发总结2021-10-19 1307

-

嵌入式系统与嵌入式PLC2021-07-30 1328

-

什么是嵌入式_如何入门和提高嵌入式2020-09-21 8307

-

嵌入式软件是什么意思_嵌入式软件的分类有哪些2020-08-31 16829

-

嵌入式系统是什么专业_嵌入式系统主要学什么2020-08-13 31501

-

什么是元件嵌入式PCB2019-08-02 7493

-

嵌入式芯片封装发展趋势解析2019-02-27 5473

-

嵌入式电子加成制造技术2010-04-24 3718

全部0条评论

快来发表一下你的评论吧 !