车规模块系列(九):PCB嵌入式功率模块介绍

描述

话当前

到了新能源汽车行业也快半年了,对于其中的“纷纷扰扰”也有了一点体验,有市场的地方就会存在竞争,而功率半导体器件作为其中的较为重要的组成部分而言,它的存在形式一直是讨论的比较多的(相对于这个行业而言)。到底以什么样的封装出现,以什么样的性能规格出现,以什么样的价位出现等等,纵观下来主流的形式好像也就那几种:

单管、HPD、塑封半桥(如DCM)、TPAK算是见得比较多的;而像双脉水冷DSC、eMPack、Viper等等就属于小众市场了。其中HPD算是用的最广泛的模块封装形式了吧,其他的不是性能不好,而是用不起。在“卷”的当下,成本似乎处于首要的位置。

向上卷还是向下卷,并没有严格的分界线,在相同的情况下我在性能上压榨得更极限,这也是一种向上卷;而在相同的条件下,我的性能遥遥领先,但价格高了,这好像更不错。大家都很在意开发周期和试错成本,所以在原有成熟的基础上改进成了一个不约而同的做法。

但大环境下,现在的做法也是无可厚非,但还能够不忘创新的那些依旧是值得敬佩的。不管怎么样,未来是多变的,我们也会切身体会到它的变化。

PCB嵌入式功率模组

开头说到的纬湃科技在ATC新能源动力论坛上展示的PCB嵌入式功率模组,算是在传统模块封装的基础上推陈出新的一种方式。早几年已有论文讨论了相关的封装形式,包括英飞凌早之前也有展示过。

嵌入技术

PCB嵌入式其实和我们常见的模块封装形式构成部分大致是一致的,可以认为是集成度更高,功率密度更大的一种技术。和多层PCB一样,只是将功率半导体芯片嵌入到了PCB多层中,同时可以在其他层布置驱动和控制电路,得到高度集成的方案。

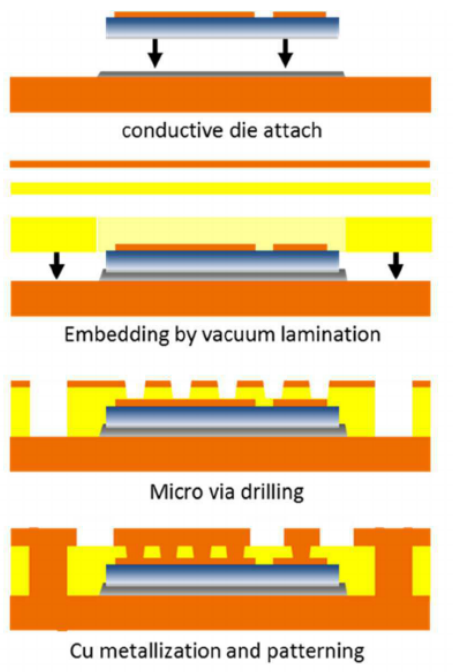

嵌入式简要流程:

芯片的连接和常见半导体的连接方式差不多,芯片焊接或者烧结到基板上,这个基板可以是铜箔,或者高电流的PCB,或者像陶瓷基板一样具有隔离效果的基板。简单示意图如下,

嵌入本身是通过FR4预浸料(带有b级环氧树脂的玻璃纤维)层的真空层压来完成的。结构化的预浸料层用于补偿模具连接和模具的高度,并且全层为模具上方的电气层提供了所需的隔离。此外,还应用了金属化过程中所需的铜箔。嵌入本身是通过在标准的多层层压机中层叠进行的。

通过激光钻孔,用于创建与嵌入式模具的触点,需要小心地控制和参数化,以免损坏芯片。盲通过厚铜衬底或厚铜层通常是通过机械钻孔。随后,在镀铜过程中填充微通道,然后通过光刻和蚀刻铜来形成电层的结构。

嵌入元件的印刷电路板的外观与传统电路板相同。因此,在后续的过程中,既可以处理额外的信号层,也可以应用阻焊层和表面光洁度,以便在嵌入式模块上安装更多的组件,也可以将额外的散热器或不同类型的嵌入式模块添加到模块上。

集成驱动和控制电路

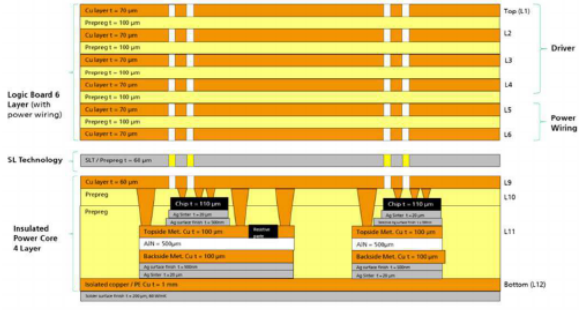

嵌入式功率模块可以和控制板通过烧结层压技术(SLT)进行连接,形成一个更多层的PCB,如下示意图,

逻辑PCB由6层结构组成,每层都有通孔、微通孔和70µm的厚铜。在底部,在逻辑和电源PCB之间通过烧结层压技术(SLT)连接的区域进行部分镀银。

烧结层压技术(SLT)的思想是同时产生电(或热)接触,并在一个工艺步骤中用预浸料(PCB起始材料)的树脂填充接触点之间的空腔。在这个过程中,银烧结膏应用于各自的连接,通常通过模板或丝网印刷。为了填充空腔,需要制造预浸料层在要烧结银的位置上有开口。整个加入银烧结膏和预浸料的堆栈相互放置。连接过程在多层层压压机中进行。在第一阶段,银烧结,以及流动,从而填充腔。在第二阶段,预浸料的环氧树脂完全热交联。在这个层压过程之后,各个层的连接就完成了。

小结

可以看到,PCB嵌入式的这种封装技术不仅体积得到缩小,同时也减小了传统模块和控制板等之间较长的线连接,同时回路的寄生参数得到了降低,对于碳化硅的开关速度和开关损耗有着极大的好处。

但任何事物的发展都需要一个过程,以及一个产出的契机,也许过不了多久我们就能够在车上看到。就像和一个朋友聊天,他问我有什么封装可以做,比如empack,Viper或者PCB嵌入式的等等,我说做了干嘛,又没有市场,他说“那些是未来”。

-

OEM嵌入式通讯模块介绍2021-12-20 1297

-

MiniARM嵌入式工业控制模块选型指南2010-03-27 528

-

嵌入式UART转CAN模块系列产品选型2010-04-02 452

-

嵌入式CAN转UART模块 CSM100系列产品手册2010-04-22 1018

-

嵌入式网络模块2010-07-14 1452

-

基于嵌入式网络模块的数据采集单元2011-06-09 812

-

基于嵌入式系统的蓝牙模块设计2011-10-13 1089

-

ARM嵌入式常用模块与综合系统设计实例精讲_张绮文2012-03-05 803

-

MT7620A嵌入式大功率AP模块N7620H2017-03-20 2091

-

嵌入式系统教程之嵌入式系统的IO模块详细资料说明2019-06-14 1503

-

嵌入式主板COME模块资料免费下载2020-02-28 1832

-

基于嵌入式工控模块和μC/OS-II实现车载状态监控系统的设计2021-04-05 2793

-

嵌入式LINUX系统内核和内核模块调试2021-07-30 1111

-

嵌入式系统log模块设计2021-11-03 891

-

PCB嵌入式功率模块介绍2025-09-09 436

全部0条评论

快来发表一下你的评论吧 !