开发高性能锂离子电池富镍正极的掺杂策略

描述

研究背景

富镍NCM阴极固有的化学和结构不稳定性导致了容量快速衰减、热不稳定性、气体演化和安全等问题。随着Ni含量的增加,微裂纹加剧,有利于电解质的渗透,扩大了暴露于电解质攻击的区域,从而通过寄生反应加速阴极降解,在整个颗粒中形成类似NiO的岩盐杂质相。为了降低富镍正极材料的不稳定性,人们正在研究通过强化其晶体结构来提高其循环稳定性。Mg2+、Al3+、B3+、Zr4+、Ti4+等元素的掺杂可以增强金属与氧之间的化学键合,提高结构稳定性,抑制伴随氧损失的层状到岩盐的相变。

成果简介

汉阳大学Yang-Kook Sun教授采用Al3+和Nb5+离子双掺杂策略,提高Li[Ni0.92Co0.04Mn0.04]O2 (NCM92)阴极的循环稳定性;Al3+的掺杂强化了晶体结构,Nb5+的掺杂优化了初生颗粒的形貌。双掺杂策略不仅结合了两种掺杂剂的优点,而且通过协同效应表现出优异的性能增强效果。通过Al和Nb双掺杂制备的Li[Ni0.905Co0.04Mn0.04Al0.005Nb0.01]O2 (AlNb-NCM92)阴极在1000次循环后仍能保持其初始容量的88.3%。该工作以”Doping Strategy in Developing Ni-Rich Cathodes for High-Performance Lithium-Ion Batteries”为题发表在ACS Energy Letters上。

研究亮点

(1)Nb的掺杂使原始粒子转变为具有径向排列结构的针状棒状结构,可以提高颗粒强度,有效抑制微裂纹,从而获得优异的循环性能。

(2)Al掺杂降低了阳离子混合程度,抑制了充电过程中晶格体积的变化,稳定了晶体结构。

图文导读

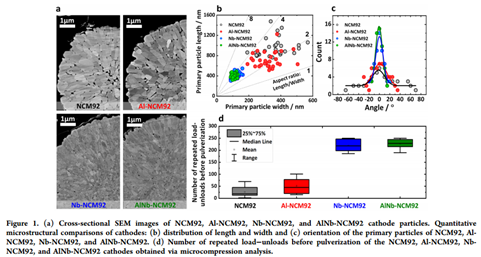

图1 (a) NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92阴极颗粒的SEM横截面图。阴极的定量微结构比较:(b) NCM92、AlNCM92、Nb-NCM92和AlNb-NCM92的长、宽分布和(c)初级颗粒的取向。(d)通过微压缩分析得到的NCM92、Al-NCM92、NbNCM92和AlNb-NCM92阴极粉碎前的重复卸荷次数。

采用电感耦合等离子体发射光谱(ICP-OES)来确定Al和Nb是否以目标含量良好地掺杂到阴极中。经分析证实,煅烧的正极材料组成为Li[Ni0.927Co0.040Mn0.033]O2(记为NCM92)、Li[Ni0.920Co0.040Mn0.033Al0.007]O2(Al-NCM92)、Li[Ni0.920Co0.040Mn0.033Nb0.007]O2 (Nb-NCM92)和Li[Ni0.916Co0.040Mn0.032Al0.004Nb0.008]O2 (AlNb-NCM92)。俯视图扫描电镜(SEM)图像显示,NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92均由直径为10 μm的球形和单分散颗粒组成(图S1)。在SEM俯视图的基础上,对构成阴极的初级颗粒的形貌变化进行了横断面SEM分析(图1a)。NCM92和Al-NCM92内部孔隙较小,而Nb-NCM92和AlNb-NCM92内部孔隙密集分布着细小的原生颗粒。高倍扫描电镜(SEM)显示,NCM92颗粒大小和排列无序。与NCM92相比,Al-NCM92表现出略均匀的初级粒径,并形成径向排列。然而,与掺杂Nb的阴极相比,这种影响是微不足道的。Nb-NCM92和AlNb-NCM92的初级粒子呈针状,相对于粒子中心呈径向取向。Nb-NCM92和AlNb-NCM92中初生颗粒的形态和取向相似,说明Nb对初生颗粒的形态变化起着重要作用。

为了更准确地量化正极材料的形态差异,我们在图1b中绘制了一次颗粒的长度和宽度。定量结果表明,NCM92的初级粒子长度和宽度不规则,分布较广。Al-NCM92的尺寸也不规则,分布较宽,但宽度和长度略有减小,分布较NCM92窄。Nb-NCM92的长度和宽度明显减小,分布窄。在图1b中,值得注意的是,与其他正极材料相比,AlNb-NCM92的长度和宽度具有最窄的小尺寸初级颗粒分布。这可以是归因于Al和Nb双掺杂的协同效应。NCM92和AlNCM92的纵横比(长/宽)介乎1.5至3,而Nb-NCM92和AlNb-NCM92的纵横比介乎3至6。结果表明,Nb掺杂能显著细化NCM阴极的初晶颗粒,使其转变为具有高纵横比的棒状结构。Al和Nb掺杂后,利用透射电子显微镜(TEM-EDS)的能量色散X射线能谱仪(TEM-EDS)确定了掺杂剂在初级颗粒中的位置(图S2)。结果表明,Al均匀分布在正极初生颗粒内,Nb偏析在初生颗粒晶界处。Nb的这种偏析防止阴极在煅烧过程中变粗,使其保持与前驱体相似的棒状形状。

研究了正极材料的角度,以量化由于Al和Nb掺杂导致的初级颗粒取向的变化(图1c)。主要粒子之间的夹角是通过测量通过每个主要粒子的纵轴和直径线之间的夹角来确定的。结果表明,NCM92的角分布范围在- 70°~ 70°之间。AlNCM92的角分布范围为- 30°~ 30°,比NCM92窄一些。Nb-NCM92和AlNb-NCM92的角分布范围在- 20°~ 20°之间,表明它们的初生拉长粒子呈径向排列。Nb-NCM92和AlNb-NCM92表现出相似的角范围,但AlNb-NCM92表现出更密集的分布。这可以归因于Al和Nb双掺杂的协同效应。虽然变化程度不同,但Al和Nb都能使初生粒子的取向向径向改变。Al掺杂对初生颗粒的微观结构和取向的影响很小。然而,Nb掺杂显著减小了初生颗粒的尺寸,并使初生颗粒沿径向取向排列。此外,Al和Nb双掺杂的协同效应在减小晶粒尺寸和诱导初生颗粒径向取向方面有更大的作用。

通过加载-卸载试验,比较了不同初级颗粒形态阴极的机械耐久性。加载-卸载试验是一种证明颗粒对应力的抵抗力的实验,间接显示了原始结构在晶格体积变化引起的应变下保持自身的能力。在本实验中,使用一个50 μm的平面压头,对应于9.81 mN的力来加载和卸载颗粒。30个粒子的实验结果汇总如图1d所示。NCM92颗粒通常在几次重复的加载-卸载后破碎。而Al-NCM92颗粒在重复次数多于NCM92后破碎。Nb-NCM92比NCM92和Al-NCM92承受更多的加载-卸载重复,而AlNb-NCM92承受的重复次数在样品中最高。对比Nb-NCM92和AlNb-NCM92, AlNb-NCM92表现出比Nb-NCM92更窄的颗粒破碎范围。这与图1b、c的结果非常吻合,因为AlNb-NCM92的分布比NbNCM92更密集。因此,AlNb-NCM92优异的机械强度是由于Al和Nb双掺杂的协同作用,使得初生颗粒的形态更加均匀和密集,从而使应变更有效地分散。图S3显示的实验数据接近于每个阴极30个粒子的平均值。加载-卸载循环试验结果表明,由等轴和随机取向初级颗粒组成的NCM92阴极颗粒平均在加载-卸载20次后发生断裂。Al-NCM92颗粒在45次加载-卸载后断裂,持续时间略长于NCM92颗粒。Nb-NCM92颗粒由径向排列良好的初级颗粒组成,在220次加载-卸载后发生断裂。与Nb-NCM92相比,AlNb-NCM92颗粒表现出优异的耐久性,在230次加载-卸载后发生断裂。这些结果表明,由于初级颗粒的形态和取向导致的颗粒强度差异对整体机械强度有显著影响,表明棒状结构增强了颗粒的力学性能。

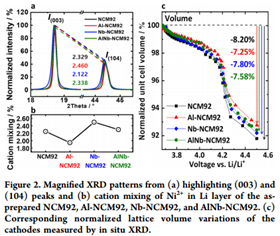

图2 (a)在NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92的放大X射线衍射图Li层中出现了Ni2+的阳离子混合。(c)原位XRD测得的阴极相应归一化晶格体积变化。

对正极材料的X射线衍射(XRD)图进行分析,研究Al和Nb掺杂对晶体结构的影响。如图2a所示,粉末XRD图谱(图S4)显示为六方α-NaFeO2型结构,属于R3′m空间群,表明不含杂质。粉末XRD谱图提供了晶体结构的信息,Nb-NCM92和AlNb-NCM92的(003)峰比NCM92的(003)峰偏移角度更小,表明c轴扩展。这是因为Nb5+的离子半径(0.64 Å)大于Ni3+的离子半径(0.56 Å)。此外,XRD结果可以根据(003)峰与(104)峰的强度比来估计Li+与Ni2+的混合程度。Al-NCM92的I(003)/I(104)比为2.460,高于NCM92的2.329,表明阳离子混合减少。这些结果是由于Mn4+被Al3+部分取代,导致Ni2+离子转化为Ni3+以维持电荷平衡所致。Nb-NCM92的I(003)/ I(104)比值为2.122,低于NCM92,说明阳离子混合增加。Nb5+的存在需要将Ni3+还原为Ni2+以保持电荷中性,并且这些Ni2+离子迁移到Li层,增加阳离子混合水平。AlNb-NCM92有I(003)/I(104)的比值为2.338,其中Al有助于克服Nb掺杂导致阳离子混合增加的缺点。

采用Rietveld细化法计算阳离子混合比时,NCM92、AlNCM92、Nb-NCM92和AlNb-NCM92阴极Li层中Ni2+离子的比例分别为2.25%、1.95%、2.5%和2.3%(图2b)。XRD结果表明,Al掺杂增强了层状结构,克服了Nb掺杂导致阳离子混合增加的限制。

为了分析各掺杂剂对充电过程中晶体结构变化的影响,采用原位XRD分析方法对NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92的晶格体积变化进行了监测。如图2c所示,在低于4.1V的充电初期,所有阴极的晶格体积变化几乎相似。然而,在4.15 V以上发生H2 - H3相变时,晶格体积突然收缩不同程度,这取决于阴极。当充电至4.5 V时,NCM92晶格体积急剧收缩(- 8.20%),而Al-NCM92抑制了晶格体积的变化(- 7.25%)。Al掺杂增强了晶体结构,有效抑制了晶格体积的变化。与Al-NCM92阴极相比,Nb-NCM92的晶格体积变化幅度为- 7.80%,略有抑制。与Nb-NCM92相比,0.5% Al掺杂的AlNb-NCM92对晶格体积变化的抑制作用更大(- 7.58%)。因此,AlNb-NCM92通过Al掺杂减少了晶格体积的变化,而单独的Nb不能充分抑制这种变化,从而在颗粒内诱导更少的应变。

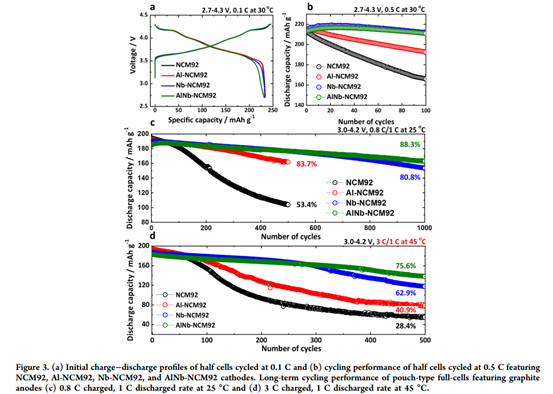

图3 NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92阴极的(a) 0.1 C循环半电池的初始充放电曲线和(b) 0.5 C循环半电池的循环性能。采用石墨阳极的袋式全电池的长期循环性能(c)在25℃下充电0.8C,放电1C;(d)在45℃下充电3C,放电1C。

为了了解晶体结构和颗粒形态的增强对阴极电化学性能的影响,进行了半电池试验。使用2032硬币型电池进行半电池测试,初始充放电速率为0.1 C (0.1 C = 18 mA g−1)(图3a)。NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92的初始放电容量与非活性掺杂元素的量成正比(分别为233.4、232.6、233.4和230.8 mAh g−1),与NCM92相比,掺杂阴极的初始放电容量略低。

图3b显示了半电池在0.5 C (90 mAg−1)下的循环结果。虽然所有阴极的初始容量相似,但NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92循环100次后的容量保持率分别为78.4%、89.3%、98.3%和98.9%。与NCM92相比,Al-NCM92提高了约10.9%的保留率,而Nb-NCM92和AlNb-NCM92提高了约20.5%的保留率。基于这些结果,通过Al掺杂实现的晶体结构改善有助于提高电池性能,然而,很明显,Nb引起的形貌变化对提高电池性能的影响甚至更大。

为了比较NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92的长期循环性能,使用石墨阳极在3.0 - 4.2 V和25°C下进行了全面测试(图3c)。充电和放电的倍率分别为0.8和1.0 C。经过500次循环后,使用NCM92阴极的电池容量保持在53.4%,而Al-NCM92阴极的电池容量保持在83.7%,这是由于其晶体结构的增强。对于Nb-NCM92阴极,微观结构的改变有助于提高其长期循环稳定性,在500次循环后仍保持92.9%的初始容量,即使在1000次循环后仍保持80.8%的初始容量。随着Al掺杂对晶体结构的进一步改善,AlNb-NCM92表现出最突出的性能,经过500次循环和1000次循环后,其初始容量保留率分别为95.6%和88.3%,这归因于Al和Nb掺杂的协同作用。

随着电动汽车市场的扩大和用户数量的增加,对电池充电时间短的需求已经成为电动汽车消费者的另一个需求。然而,由于施加在电池上的大电流,快速充电条件会产生显著的热量,从而导致电池组件的降解。此外,在这种快速充电条件下反复充电,由于阴极的最终结构恶化,预计会导致电池过早失效在这方面,有必要开发能够快速充电的新型阴极;因此,在温度升高(45°C)的快速充电条件下(3.0 C)对充满电池进行测试。如图3d所示,经过40次循环后,NCM92电池的放电容量开始迅速下降,经过500次循环后,放电容量仅保持在初始容量的28.4%。与NCM92相比,Al-NCM92延迟了电池容量急剧恶化的时间点,但在快速充电条件下,电池容量保持率仍然较低(40.9%)。然而,采用微结构修饰的Nb-NCM92阴极的完整电池将容量急剧下降的时间推迟到了300次循环,最终在500次循环后达到其初始容量的62.9%。这表明形态工程比晶体结构工程在提高快充稳定性方面更有效。AlNb-NCM92阴极得益于Al和Nb的协同效应,即使在快速充电条件下也表现出最突出的稳定性。当以3.0 C充电时,即使在500次循环后,它仍能保持初始容量的75.0%,而容量没有明显下降。这些结果表明,即使在恶劣的循环条件下,Al掺杂对晶体结构稳定性的改善和Nb掺杂对初级颗粒向棒状颗粒的形态转变都有助于提高稳定性。

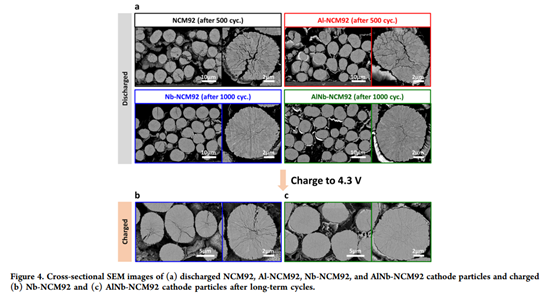

图4 (a)放电后的NCM92、Al-NCM92、Nb-NCM92和AlNb-NCM92阴极粒子,(b)带电后的Nb-NCM92,(c)长期循环后的AlNb-NCM92阴极粒子的SEM横截面图。

通过长期循环实验,对富镍阴极进行了横断面扫描电镜分析,探讨了微裂纹程度与电化学性能的关系,微裂纹是富镍阴极容量下降的主要原因。如图4a所示,即使在完全放电状态下,NCM92阴极也出现了贯穿二次颗粒的严重裂纹,产生了多个碎片。Al掺杂后,经过500次循环后,Al-NCM92阴极抑制裂纹形成的效果优于NCM92。在Al-NCM92阴极中由于Al掺杂抑制了晶格体积的变化,导致充电时颗粒内部的应变减少。然而,仔细观察,裂纹仍然从核心延伸到表面,允许电解质渗透。相比之下,即使经过1000次循环,Nb-NCM92和AlNb-NCM92也几乎没有出现微裂纹。这是因为细而细长的径向排列的初级颗粒,有效地分散了在充放电过程中施加在颗粒上的应变,从而抑制了微裂纹的产生。因此,Nb掺杂诱导微观结构由径向排列的针状初级颗粒组成,已被证明是最有效的,具有优异的长期循环性能。

为了进一步比较NbNCM92和AlNb-NCM92阴极的结构稳定性,将阴极充电至4.3 V并比较其横截面。在带电状态下,Nb-NCM92表现出从核心延伸到表面的微裂纹(图4b),而AlNb-NCM92表现出最小的微裂纹形成(图4c)。这一现象归因于Al掺杂提供的结构稳定性,它显著减少了充电过程中晶格体积的变化。因此,AlNb-NCM92作为一种优秀的正极材料,通过Nb掺杂获得了细长的径向排列的初级颗粒,同时受益于Al掺杂的结构稳定性。

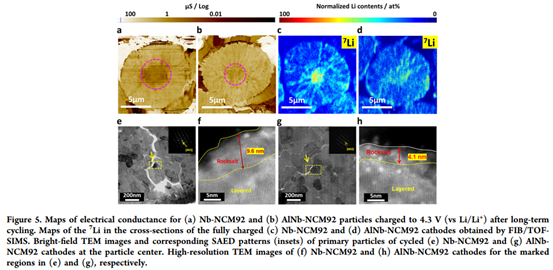

图5 (a) Nb-NCM92和(b) AlNb-NCM92粒子在长期循环后充电至4.3 V (vs Li/Li+)的电导率图。通过FIB/TOF-SIMS获得了充满电的(c) Nb-NCM92和(d) AlNb-NCM92阴极截面上的7li的分布图。(e) Nb-NCM92和(g) AlNbNCM92循环阴极一次粒子的亮场TEM图像和相应的SAED图(插图)。(f) Nb-NCM92和(h) AlNb-NCM92阴极在(e)和(g)中标记区域的高分辨率TEM图像。

使用扫描扩展电阻显微镜(SSRM)来研究结构损伤导致的电子导电性变化。在图4中,Nb-NCM92和AlNb-NCM92颗粒在放电状态下长期循环后的微裂纹没有明显差异,但在充电状态下出现了差异。在这方面,研究了阴极粒子在完全带电状态下的横截面的电导率。经过长期循环后,由于微裂纹的存在,NCM92和Al-NCM92在整个颗粒中表现出较低的电导率(图S5)。相比之下,Nb-NCM92和AlNb-NCM92阴极显示出更高的电导率,即使经过长时间的循环,由于微裂纹的显著抑制。然而,尽管Nb-NCM92和AlNb-NCM92具有优异的导电性,但它们之间存在细微的差异。在Nb-NCM92中,观察到一个直径约为4 μm的低电导率核心区(图5a),而在AlNb-NCM92中,观察到一个直径约为2.5 μm的低电导率核心区(图5b)。在阴极颗粒中心测得的局部电导比外围测得的要低得多,这是由于微裂纹在颗粒中通过抑制物理接触而起到了强电阻的作用。因此,Nb-NCM92中心的低导电性区域比AlNb-NCM92更宽,这是由于在带电状态下微裂纹相对较多,如图4b所示。此外,由于与电解液的寄生反应在阴极颗粒表面形成了类NiO相,由于电解液的渗透,内部颗粒的降解也导致Nb-NCM92阴极颗粒的电导率降低。为了评估由于带电(稀薄)状态下电导率差异而导致的锂分布差异,采用聚焦离子束(FI- SEM)支持的飞行时间二次离子质谱(TOF-SIMS)分析。对Nb-NCM92阴极带电状态下7Li分布的检查表明,即使阴极充满电,仍有一些Li+离子留在中心区域(图5c)。相比之下,在AlNb-NCM92阴极颗粒的中心区域观察到较少的Li+离子(图5d)。带电状态下Li+离子的分布与微裂纹形成和电导率变化的结果吻合较好。在颗粒核心区域,由于微裂纹导致电导率降低,电化学反应变得更具挑战性,阻碍了Li+离子的容易插入和提取,并导致它们被困住。这些区域的存在,即Li+离子被捕获的地方,导致阴极退化和容量损失,如图3c所示。

透射电子显微镜(TEM)研究了Nb-NCM92和AlNb-NCM92阴极颗粒内部的结构损伤程度(图5e−h)。采用高分辨率透射电镜分析,比较了二次颗粒核心微裂纹附近损伤层的厚度。经过长期循环(1000次)后,Nb-NCM92(图5e)和AlNb-NCM92(图5g)阴极颗粒的亮场TEM图像显示,两种样品的微裂纹形成程度存在差异。微裂纹附近的颗粒表面呈NiO状岩盐杂质相由于与电解液的寄生反应而沿裂纹渗透。Nb-NCM92颗粒表面形成厚度约为10 nm的岩盐杂质层(图5f)。这比经过500次循环后在Al-NCM92颗粒表面形成的约47 nm厚的岩盐杂质层要薄得多(图S6),因为Nb-NCM92的微裂纹形成得到了很大的抑制。此外,AlNb-NCM92颗粒表现出更薄的岩盐杂质层,厚度约为4 nm(图5h和S7)。岩盐杂质层厚度与性能劣化有较好的相关性;在TEM分析中,AlNb-NCM92阴极的降解程度最低(图5h),并表现出优异的循环稳定性(图3c)。综上所述,通过Nb掺杂对初晶颗粒的形貌进行改造可以有效抑制微裂纹,而Al的额外掺杂可以增强晶体结构的稳定性,有助于减轻阴极退化。

总结与展望

双掺杂策略被证明可以提高富镍NCM阴极的循环稳定性。为了有效地利用这种方法,重要的是要了解每种掺杂剂的作用,并设计一种相互补充的双掺杂策略。选择Al和Nb作为双掺杂元素。Nb的掺杂使原始粒子转变为具有径向排列结构的针状棒状结构。因此,Nb-NCM92和AlNb-NCM92的初级颗粒呈细棒状。Nb-NCM92和AlNb-NCM92阴极的这种形态变化可以提高颗粒强度,有效抑制微裂纹,从而获得优异的循环性能。此外,Al掺杂降低了阳离子混合程度,抑制了充电过程中晶格体积的变化,稳定了晶体结构。因此,在Al和Nb的协同作用下,AlNb-NCM92阴极通过进一步减小晶格体积变化和微观结构修饰,有效地缓解了阴极的劣化。因此,与Al或Nb单掺杂相比,Al和Nb双掺杂表现出优异的性能。双掺杂策略为富镍阴极在下一代高性能电动汽车中的应用提供了巨大的潜力。

文献链接

Lee Soo-Been, Park Nam-Yung, Park Geon-Tae, et al. Doping Strategy in Developing Ni-Rich Cathodes for High-Performance Lithium-Ion Batteries[J]. ACS Energy Letters, 2024, 9, 2, 740–747.

DOI: 10.1021/acsenergylett.3c02759

原文链接:https://pubs.acs.org/doi/full/10.1021/acsenergylett.3c02759

-

掺杂氧化镍锰钴锂材料的动力型锂离子电池2011-03-04 1916

-

锂离子电池的类型2013-05-17 4973

-

锂离子电池的设计2013-05-20 3412

-

锂离子电池的性能2013-06-13 5498

-

锂离子电池的工作原理和使用注意事项2014-10-29 6327

-

锂离子电池和锂电池的区别2015-12-28 5690

-

【转】锂离子电池的维护和保存技巧分享2016-08-18 4779

-

锂离子电池简介2020-11-03 2740

-

如何选择动力型锂离子电池的正极材料?2021-05-12 3209

-

锂离子电池正极材料2009-10-21 2641

-

高性能锂离子电池正极材料制备技术2009-11-20 765

-

什么是锂离子电池正极材料?2021-06-11 6174

-

如何用NMR技术开发和优化正极材料以获得高性能锂离子电池2022-11-07 2091

-

将溶解的镍离子螯合拯救锂离子电池富镍阴极介绍2022-12-29 2333

-

锂离子电池富锂正极材料中掺杂位点的定量识别研究2024-12-05 1717

全部0条评论

快来发表一下你的评论吧 !