基于机器视觉的SMT全自动锡膏印刷技术深度研究

机器视觉

描述

0 引言

表面组装技术(SMT)于二十世纪60年代起步,80年代开始快速增长,于90年代稳定发展,目前已逐步进入成熟阶段,是当代电子产品组装的主流技术。自从SMT技术问世以来,电子产品的集成度更高,产品的性能更加可靠,高频特性好,而且便于实现自动化,大大提高了生产效率,有效地节省了人力、时间和材料成本。成本的降低使得集成电路也从航天航空等一系列高技术产品逐步推广到通讯、计算机等民用产品中,丰富了人们的日常生活[1]。但是因为SMT产品加工工序较多,而且每道工序都会对产品的质量造成影响。SMT组装技术的三大关键工序依次是锡膏印刷、元器件贴装和再流焊工艺,其中锡膏印刷目的就是把锡膏准确无误地分配到指定的SMB焊盘上,是SMT产品加工地第一道工序,也是至关重要的一个工序。通过分析大量数据,结果显示大约60%-70%的电子产品组装缺陷都是在锡膏印刷环节造成的。如果第一道工序出现问题,后面的一切工作都是徒劳无功的。

关键词:机器视觉、锡膏印刷、印刷参数

随着电子产品逐渐向短、小、轻、薄化方向发展,0201甚至01005等小尺寸封装的片式元件,以及QFP、BGA、FC和CSP等细间距器件开始逐渐大量应用,同时随着绿色环保要求,无铅化工艺也开始逐渐取代有铅工艺,这些都对锡膏印刷设备及印刷工艺提出了更高的要求。要正确地使用锡膏,满足细间距及无铅化要求,做好印刷工艺管控,防止焊后缺陷的发生,才能有效地做好焊锡膏印刷品质与控制。

1 方案设计

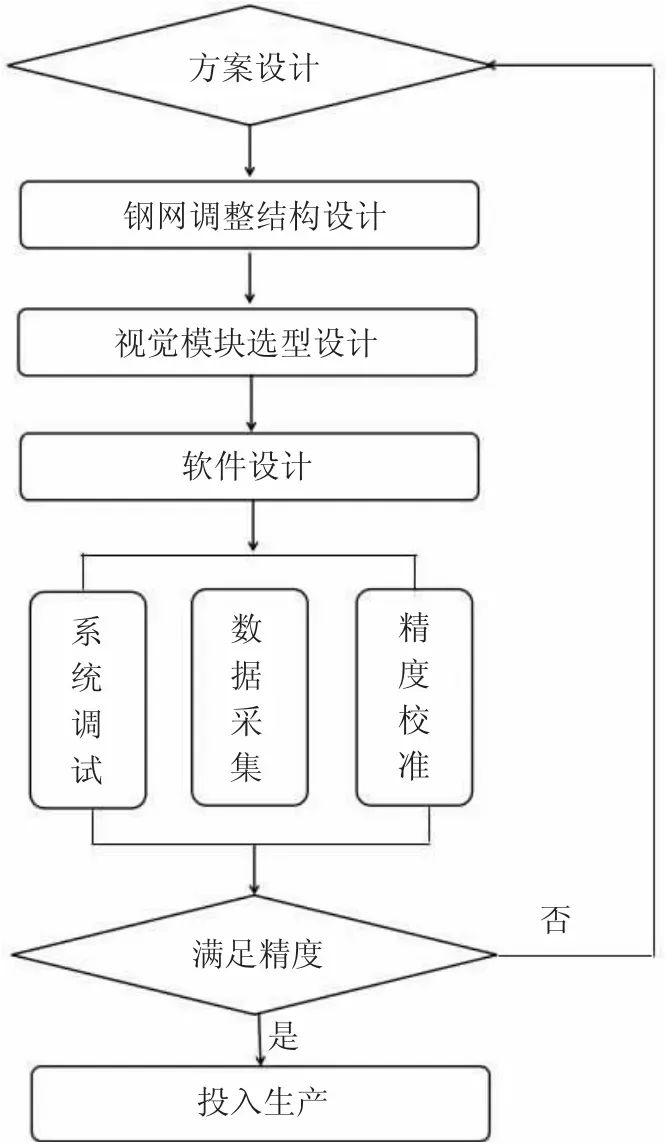

本论文在以往SMT表面组装技术研究的基础上,通过对SMB锡膏印刷过程中出现的印刷缺陷进行分析,同时分析印刷生产流程中容易产生的问题,重点是对细间距器件的印刷缺陷进行分析研究,通过改进印刷机钢网调整结构和视觉模块的软硬件设计,提高印刷精度,减小印刷缺陷,提高印刷品质,从而提升SMT组装电路板品质,提高产品直通率,并进一步提高生产效率。方案设计流程图如图1所示。

图1 方案设计流程图

2 软硬件设计

对基于机器视觉的全自动印刷技术进行研究,首先是了解全自动锡膏印刷机主要结构及功能,主要是对钢网、印刷机视觉模块等软硬件进行系统设计。

2.1 全自动锡膏印刷机主要结构及功能

全自动锡膏印刷机主要由以下几部分组成:基板夹持机构、刮刀系统、PCB定位系统、网板固定装置等。焊膏印刷具有很多优点,如印刷效率高、印刷位置准确度高、印刷效果均匀等。基板夹持机构的作用主要是夹持固定基板,使PCB位于适合锡膏印刷的位置。刮刀系统主要功能是使刮刀与网板成一定角度推动焊锡膏在网板上移动,在刮刀的压力下网板与PCB紧密接触,使锡膏经过网板的网孔时在开口(即PCB的焊盘)处留下均匀的锡膏。PCB定位系统主要功能是通过调节X轴、Y轴和θ轴来实现PCB的精准定位。网板固定装置用于固定或取出网板,不同型号的印刷机都有自己适用的网板安装尺寸范围,包括网板的最小尺寸和最大尺寸。

2.2 基于机器视觉的PCB定位系统

PCB根据硬度不同,分为刚性版和挠性板,刚性版可以直接在印刷机上进行加持印刷,但挠性板由于硬度不够,印刷机在进行加持时容易变形,需要在挠性板下加装基板固定,生产时按照加装基板后的尺寸进行参数设置,注意所有的PCB板固定的位置必须一致,一般采用孔定位的方式进行定位。PCB定位系统的工作台有X轴、Y轴和Z轴,都可以进行微调,可以适应各种类型PCB的精确定位。

为提高PCB的定位精度,提升印刷品质,PCB进出印刷机的方式通常有两种,一种是抬起网板和刮刀系统的拉进或取出PCB的方式,这种方式定位精度低,印刷质量差;一种是网板和刮刀系统固定不动,PCB平进平出,当PCB平行进入进入进刷机时PCB随Z形架垂直上升与网板紧密接触,然后对准印刷,印刷完毕,Z形架垂直下移,带动PCB与网板脱离,然后平行移出印刷机,完成印刷,这种方式定位精度高,锡膏印制形状好,印刷品质高。

但因为PCB加工工艺导致的PCB尺寸不标准、变形、焊盘形状不标准等问题,单纯的机械对准印刷位置偏差较大,精度较低,因此采用基于视觉系统的PCB基准标记进行定位,并在一定范围内进行校正,可以大大减少装调时间,提高印刷精度高和印刷速度,而且当误差过大,超出规定偏差标准时印刷机会发出警报。

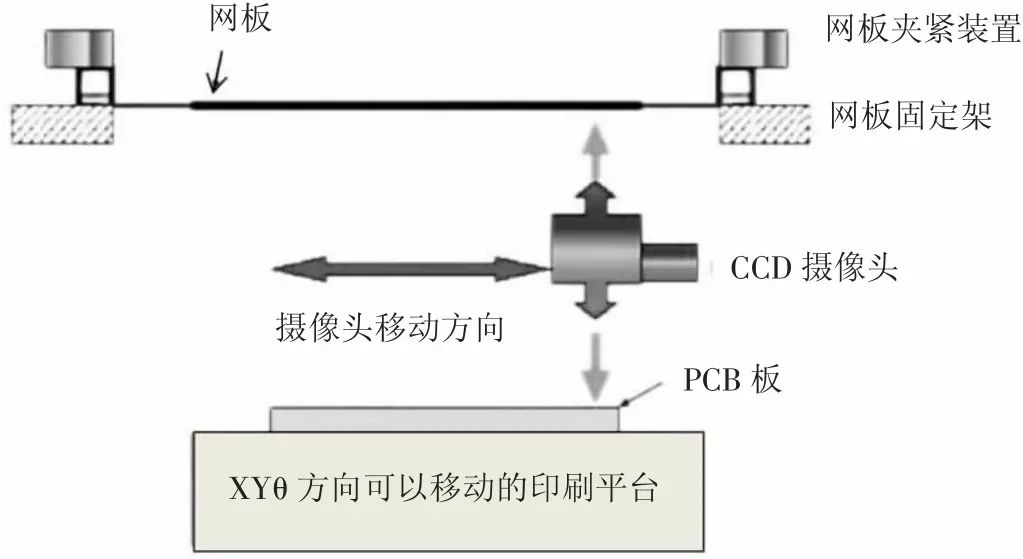

基于机器视觉的PCB定位系统如图2所示。

图2 基于机器视觉的PCB定位模块

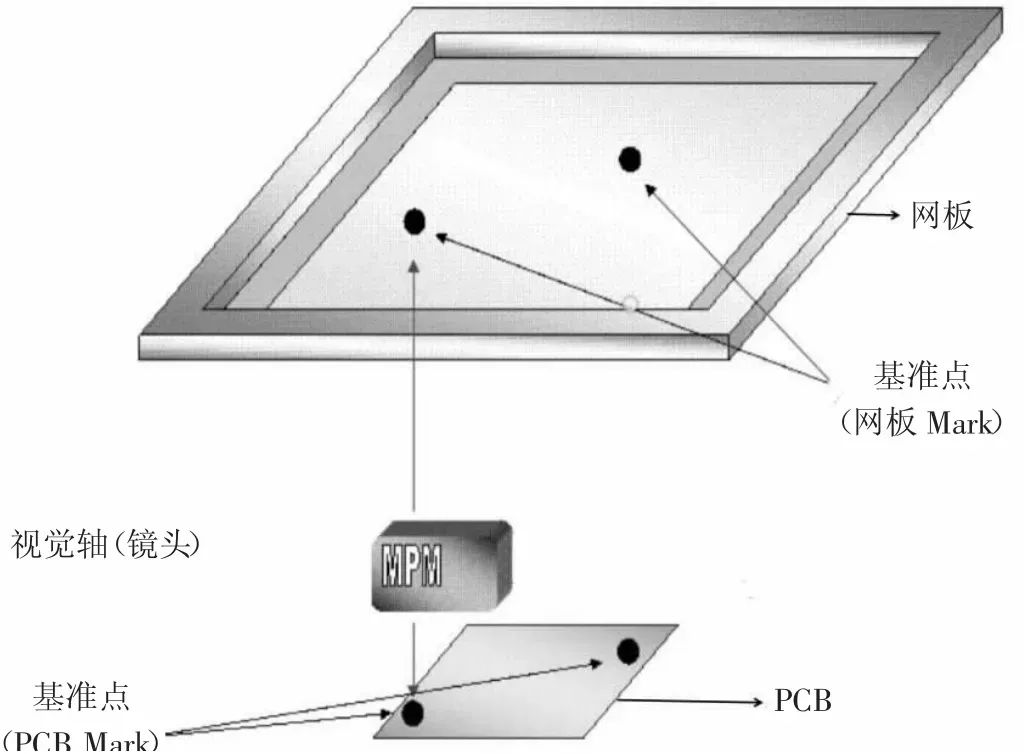

机器视觉模块主要包括CCD相机、镜头、棱镜以及光源,机器视觉系统获取印刷电路板(PCB)和网板上各自两个(或者两个以上)基准点的坐标,分别叫印制板图像识别标志PCB Mark和网板Mark,一般选取对角线上不对称的两个基准点作为Mark点,由纠偏定位算法求解出各运动单元的运动量,驱动纠偏定位系统平移和旋转[2],使PCB Mark与网板Mark基准点准确对准,如图3所示。对准后开始印刷,刮刀推动锡膏通过网孔漏印到PCB的焊盘上。

图3 网板Mark与PCB Mark对准

2.3 印刷机钢网调整结构模块

在印刷过程中,全自动锡膏印刷机通过软件的参数设置控制设备运行,通过在印刷机的操作菜单中对生产中需要设定的参数不断修改调试,分析锡膏的投入量、图形对准、刮刀与钢网的角度、刮刀压力、印刷速度、印刷间隙、钢网与PCB的分离速度、清洗模式和清洗频率等参数设置等对印刷质量的影响[3],通过方案设计和不断调试,直到达到需要的数值,提高印刷精度,有效改善锡膏印刷品质。

在锡膏印刷机中通过软件的操作控制设备运行,包括刮刀行程、锡膏印刷速度、刮刀的压力等。在印刷机的操作菜单中可以对生产中需要的参数进行修改,达到需要的数值,同时也能调整到模拟生产形式,这样可以更好地让设备运行在安全生状态下,对印刷工艺得到更好地提高。

经过反复调试,发现印刷机工艺参数的设置与调节对印刷效果影响如下:

2.3.1 刮刀的压力与夹角

刮刀在印刷机上推动锡膏水平移动,如果只有水平方向的推力而没有垂直方向的压力,则锡膏只是维持原来的状态前移,而不会通过网板开孔漏印到PCB焊盘上。因此刮刀系统需要对刮刀装置施加一个垂直方向的正压力,即印刷压力。若印刷压力过大,则会导致漏印到焊盘上的锡膏太薄,也可能导致锡膏渗漏到网板背面,易造成印刷图形模糊;若印刷压力不足,网板上的锡膏则会刮不干净,通过网板开口漏印到PCB焊盘上的锡膏量则会过少,导致PCB上的锡膏量不足,造成印刷缺陷。刮刀对焊膏垂直方向施加力的大小主要受刮刀压力及刮刀夹角大小的影响,理想状况下的刮刀压力与角度刚好能够把网板表面上的锡膏刮干净,刮刀夹角越大,垂直方向的压力就越小,反之夹角越小,垂直方向的压力就越大,改变刮刀的角度可以改变印刷压力。经反复调试,根据SMT产品的不同,刮刀的压力范围通常设置在5-12N/25mm左右,刮刀的角度通常设置在45-60度之间为最佳。

2.3.2 刮刀的速度

刮刀的速度是影响生产效率的重要因素,刮刀速度越大,生产效率则越高;但刮刀速度并不是越快越好,如果刮刀速度过快,则刮刀通过网板开孔的时间太短,将会导致锡膏不能充分漏印到PCB焊盘上,尤其是在通过细间距引脚IC时更加明显,如刮刀通过QFP器件时,平行于刮刀的焊盘相比垂直于刮刀的焊盘来说,锡膏图形不够饱满,且印刷速度如果过快则会导致锡膏仅在网板上滑动而不是滚动,影响锡膏图形,导致QFP器件的四面引脚的焊盘上锡膏量不均匀。因此在生产中,在保证印刷质量的前提下,最大的刮刀速度通常控制在30mm/s左右。

2.3.3 刮刀宽度

刮刀的宽度选择要与加工的SMT产品基板宽度相匹配,不宜过宽或者过窄。当刮刀宽度过窄时,会导致部分焊盘缺锡少锡,当刮刀宽度过宽时,则会耗费更多锡膏和更大的压力,从而造成能源的浪费。通常生产时选取的刮刀的宽度比PCB印刷方向上PCB的宽度宽50mm左右。

2.3.4 印刷间隙

印刷间隙是网板固定后与PCB之间的距离,这个距离的大小决定了印刷后留在PCB焊盘上锡膏的厚度,间隙越大,焊盘上留存的锡膏越厚。根据产品的不同,印刷间隙要有所区别,通常引脚间距较大的产品要求锡膏留存量大,因此设置的印刷间隙要小;而有窄间距器件的产品如果锡膏留存量过大,则在后续回流焊接过程则易产生桥连现象,造成产品缺陷,通常需要设置的印刷间隙对应要小,有的甚至要设置为零距离或负距离,但距离不能太小,否则刮刀压力易引起网板的损坏,最终以刮刀刚好刮走全部的焊膏,印刷完的PCB焊盘上锡膏图形均匀、饱满,同时刮刀不破坏网板为最佳。

2.3.5 分离速度

分离速度是指锡膏印刷完成后PCB离开网板的瞬时速度,这是影响印刷质量的一个重要参数,也是反映一台印刷机质量好坏的重要参数,网板和PCB锡膏图形分离时有一个短暂的停留过程,用以获取最佳的印刷图形。

2.3.6 离网距离

离网距离过大或者过小都会对生产造成一定影响,如离网距离过大时,虽然不会对印刷性能产生不好的影响,但是会延长印刷周期,降低生产效率。如果离网距离过短,在则可能引起锡膏填充量和填充形状发生变化,导致少焊、缺焊等印刷缺陷。需要反复调试选择最合适的离网距离,这些主要由网板的开口尺寸和网板的张力等因素决定。

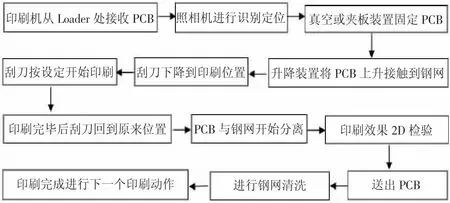

3 具体实施

印刷前要先确定PCB的生产方向,准备生产前首先接通电源、气源,这时印刷进入开通状态(初始化),如果是第一次生产的PCB,第一步要输入PCB的长、宽、厚度,根据SMT产品尺寸宽度调整运输轨道(传送带)宽度,沿着传送带把PCB载入全自动印刷机,开始设置PCB定位识别标志(PCB Mark)的相关参数。Mark可以纠正PCB加工误差,制作Mark图像时,图像清晰,边缘光滑,对比度强,同时还应输入印刷机各工作参数:印刷行程、刮刀压力、刮刀运行速度、PCB高度、模板分离速度、模板清洗次数与方法等相关参数。印刷机自动实现PCB定位,视觉轴(镜头)慢慢移动至第一个PCB Mark,视觉轴(镜头)寻找相应的网板下面的基准点网板Mark,然后视觉轴(镜头)再移动至第二个PCB Mark,视觉轴(镜头)寻找相应的网板下面的网板Mark,机器通过在X、Y轴方向移动网板,以及在θ轴方向转动网板来实现网板与PCB的对准。对准后,Z形架带动PCB向上移动,与网板的下表面接触,然后刮刀按照设定好的与钢网的角度、刮刀压力以及印刷速度,推动焊锡膏在网板的上表面滚动,并通过网孔漏印在电路板的焊盘上。印刷完成后,Z形架下移,带动PCB电路板与网板按照设定好的分离速度分离,并通过传送带将PCB电路板送至下一工序[4]。

具体印刷过程流程图如图4所示。

图4 印刷过程流程图

4 结论

本文通过改进印刷机钢网调整结构和视觉模块的软硬件设计以及调试印刷参数,提高印刷精度,减小印刷缺陷,提高印刷品质和生产效率,从而提升SMB产品品质。通过测试,产品直通率提高至99.5%,降低了维修成本,并进一步提高生产效率,能够为企业创造更多的经济价值,具有良好的市场前景。

审核编辑:黄飞

-

SMT贴片工艺中锡膏印刷的关键细节及优化策略2024-08-20 1083

-

SMT贴片锡膏印刷工艺关键点解析2024-01-23 1255

-

SMT工厂的锡膏印刷出现的问题有哪些?2023-09-02 1443

-

SMT贴片加工中常见的锡膏印刷要点有哪些?2023-06-26 1900

-

SMT加工中常见的锡膏印刷质量因素有哪些?2023-05-30 1544

-

深度解析SMT锡膏印刷关键技术2023-03-08 2308

-

SMT锡膏印刷的工艺步骤有哪些?2022-05-16 2438

-

SMT贴片加工的锡膏印刷工艺介绍2021-10-19 4745

-

smt自动锡膏印刷机的工作过程是怎样的2021-01-16 4937

-

锡膏印刷技术方面怎样优化2019-10-08 3303

-

SMT锡膏印刷常见的问题有哪些2019-08-30 5163

-

决定SMT锡膏印刷精度的关键因素2019-07-27 2512

-

smt锡膏印刷工序2019-04-28 5269

-

SMT锡膏印刷工艺介绍2012-08-11 3080

全部0条评论

快来发表一下你的评论吧 !