功率循环对IGBT 寿命的影响——准确估算功率器件的寿命

描述

内容摘要

供应商们正在努力提高绝缘栅双极晶体管 (IGBT)、Si和SiC MOSFET以及其他功率器件的最大功率水平和电流负载能力,并同时保持高质量a和可靠性。新技术随着创新而纷纷涌现,例如改进了导热性的陶瓷基板、用于取代粗封装键合线的带式键合,以及用于增强模块循环功能的无焊芯片贴装技术。因为市场提供了芯片、所需的直接覆铜 (DBC) 基板以及各种不同的芯片贴装材料,最终用户也可以设计和制造功率模块。这为机械设计提供了更高的灵活性,但也带来了严峻的热和可靠性挑战,因为功率模块通常用于混动和电动汽车 (EV) 等领域,高可靠性至为重要。

——约翰·帕里 (John Parry)

运行过程中产生的高结温和高温度梯度会引起机械应力,尤其是在具有不同热膨胀系数的材料之间的接触面上,这可能导致这些器件性能退化甚至完全失效。为避免过早失效,需要恰当地选择热设计和材料。

Simcenter POWERTESTER硬件是Siemens Xcelerator这一全面、集成式软硬件和服务产品组合的一部分,旨在实现零件可靠性评估流程的自动化,以便正确估算功率模块的使用寿命,识别可在开发过程中消除的弱点,从而提高可靠性和使用寿命。本文详细说明了如何将Simcenter POWERTESTER应用于各包含两个半桥的四个中等功率IGBT模块,展示了通过器件自动功率循环获得的丰富数据。本文摘录自参考文献部分所列的两篇技术论文。

这些模块固定在集成于Simcenter POWER TESTER中的液冷冷却板上,采用一块高导热垫片来尽量减小界面热阻。在整个实验过程中,使用由Simcenter POWERTESTER控制的冷却循环器将冷却板温度保持在25摄氏度 (°C)。器件的栅极连接到器件的漏极(即所谓的“放大二极管设置”),同时各个半桥使用单独的驱动电路供电。两个电流源分别连接到相应的半桥。使用一个可以快速开关的高电流源对这些器件施加阶跃式功率变化。使用一个低电流源为IGBT提供连续偏置电源,以测量器件温度。

Simcenter T3STER Master:累积结构函数

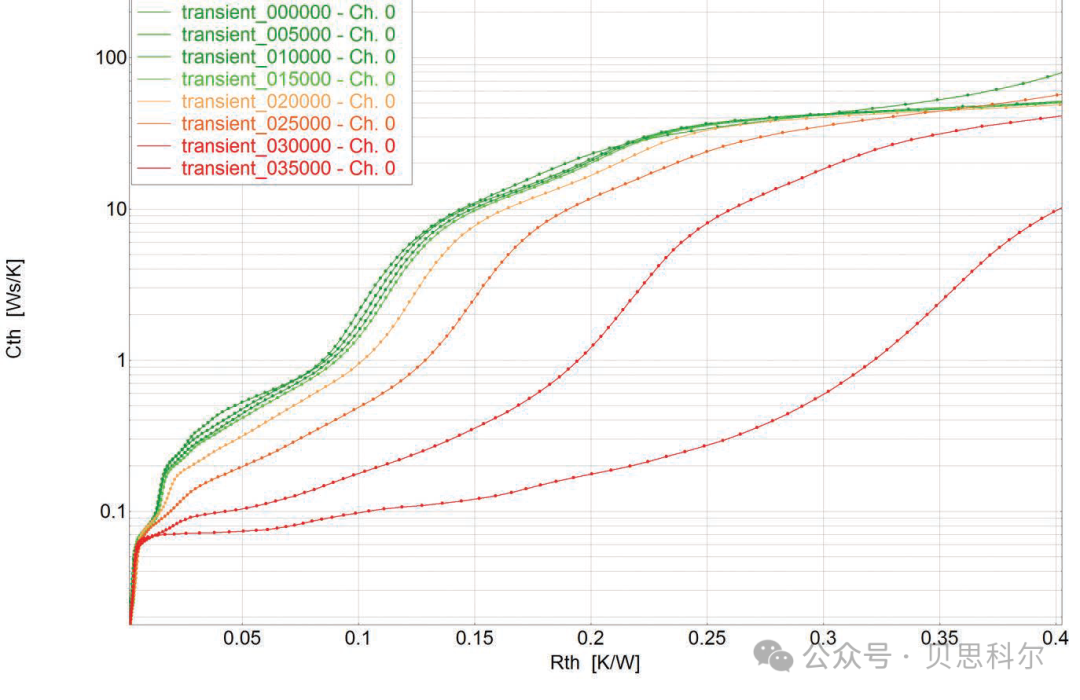

图1.样品0的结构函数,对应于不同时间点的控制测量值。

在第一组测试中,我们采用恒定的加热和冷却时间分别测试了四个样品。选择加热和冷却时间以产生100°C左右的初始温度波动,功率为约200瓦特(W),加热时间为3秒,冷却时间为10秒。这样可以更贴切地模拟应用环境,其中热结构的性能退化会导致更高的结温,进而加快器件老化。在这四个器件中,样品 3 在经过10000次循环后便失效,远早于其他样品。样品0、1和2坚持的时间较长,分别在经过40660、41476 和 43489次功率循环后失效。图1说明了通过瞬态热测试(每隔5000次循环对样品0执行一次测量)生成的结构函数。0.08瓦特 x 秒/开尔文 (Ws/K) 处的平坦区域对应于芯片贴装。从中可以发现,该结构在15000次循环之前保持稳定,但在该点之后,随着热阻的持续增大,可以明显观察到芯片贴装性能的退化,直至器件失效。导致器件失效的直接原因仍旧不明,但我们发现,栅极和发射极之间形成了短路,而且在芯片表面上可以看到一些焦斑。

Simcenter T3STER Master:累积结构函数

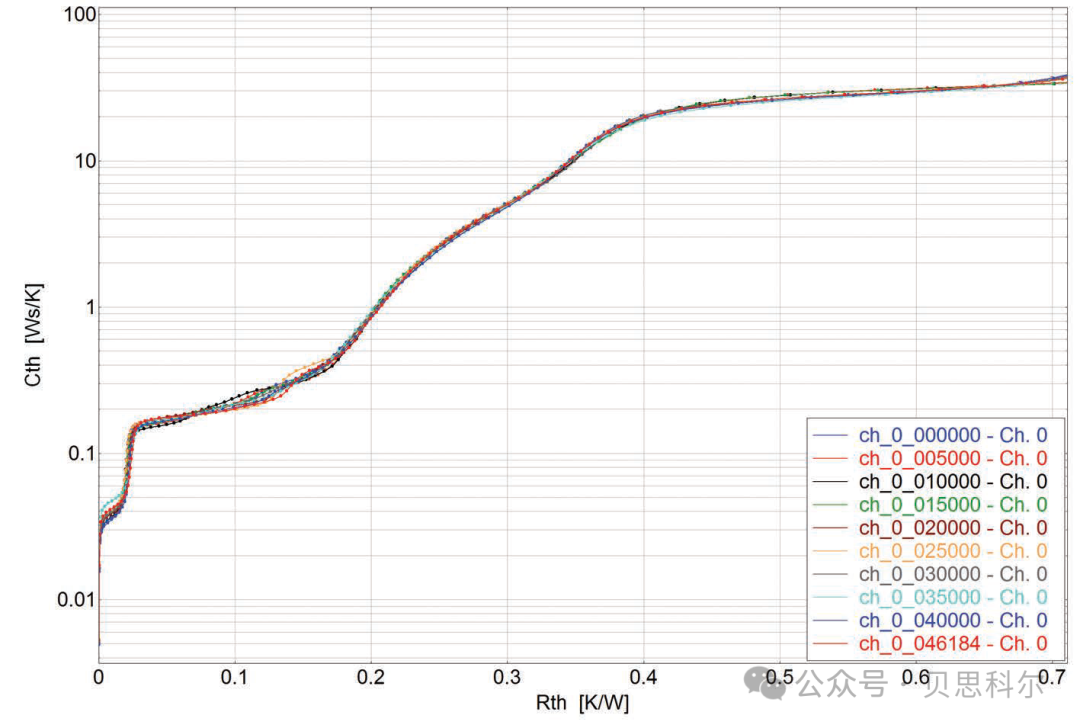

图2.IGBT1在功率循环期间的结构函数变化。

第二组测试使用完全相同的样品,但采用由Simcenter POWERTESTER支持的不同功率策略。在本例中,我们对IGBT1保持恒定的电流,对IGBT2保持恒定的加热功率,对IGBT3保持恒定的结温变化。为确保公平比较,选择的设置可为所有器件提供相同的初始结温温升,即对测试中选择的每个器件施加3秒加热时间和17秒冷却时间,以及约240W的初始加热。对每个器件分别测量所有循环中的完整加热和冷却瞬态变化,并用Simcenter POWERTESTER硬件持续监测以下电学参数和热学参数:

开启加热电流时的器件电压,Von

上一循环中施加的加热电流,ICycle

功率阶跃,P

关闭加热电流后的器件电压,Vhot

开启加热电流前的器件电压,Vcold

上一功率循环期间的最高结温,Thot

上一功率循环期间的最低结温,Tcold

上一循环中的温度波动,ΔT

由加热功率归一化处理的温度变化,ΔT/P

此外,在250次循环后,使用10A加热电流测量从通电稳态到断电稳态之间的全程热瞬态变化,以创建结构函数来研究热累积中的任何性能退化。同样,持续进行实验,直到所有IGBT失效。

不出所料,IGBT1先失效,因为在零件退化过程中没有对施加的功率做任何调节。有趣的是,在图2所示的热结构中,它没有显示出任何退化。

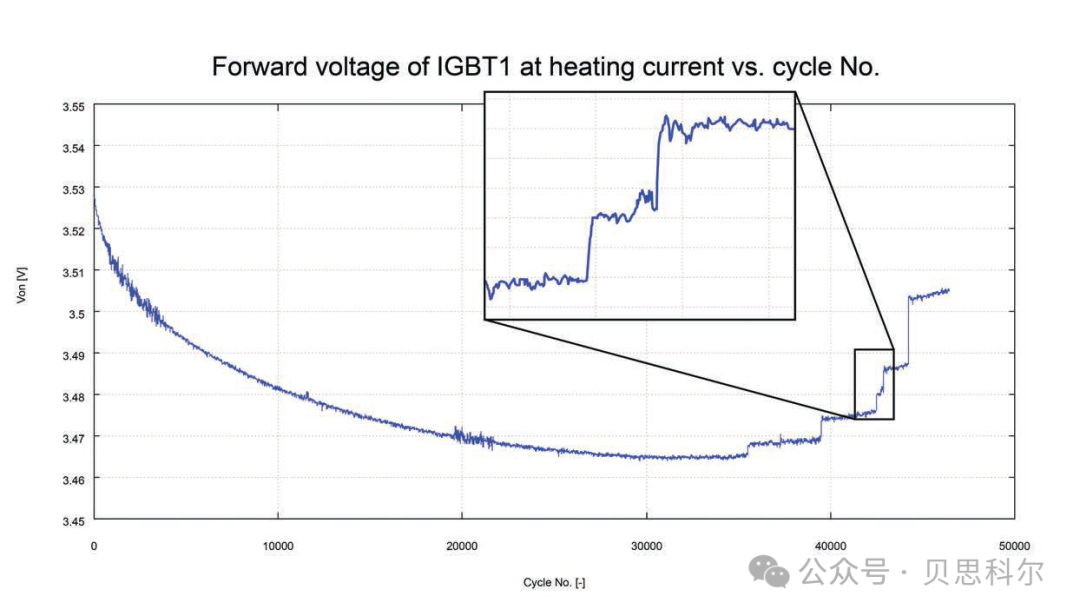

为查明器件失效原因,我们必须仔细检查实验期间器件电压的演变。在图3 中,可将IGBT1在加热电流水平下的正向电压视为经历的功率循环次数的函数。在前3000次循环中,可以观察到电压处于下降趋势。

图3.IGBT1在加热电流水平下的正向电压与已应用的功率循环次数之间的关系。

这一初始变化由平均器件温度的缓慢变化(降低了近5°C)引起。尽管器件电压在低电流时呈负温度相关,但在高电流水平下,正向电压的温度相关性变为正相关。在经过约35000次循环后,这一趋势发生了变化,电压开始缓慢升高。之后,器件电压出现阶跃式变化,同时上升趋势持续加快,直至器件失效。由于结构未发生变化,电压的增大可归因于封装键合线的退化。这也解释了在封装键合线最终脱落时电压出现的阶跃式变化。

电压阶跃高度的持续增加是因为随着封装键合线数量的减少,封装键合线热阻的并联电阻之和在不断增大。如果我们使用恒定电流策略,封装键合线断裂会提高剩余键合线中的电流密度并加速老化。

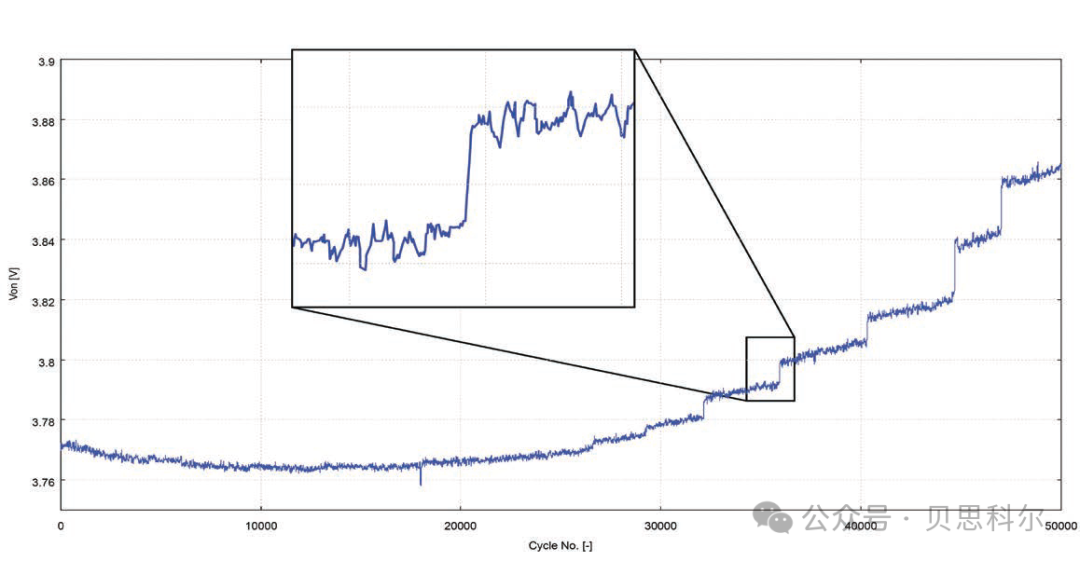

图4显示了对应于IGBT3的同类型曲线。在此,器件电压的增长趋势甚至更早开始,但由于要通过调节以保持结温恒定,加热电流已按比例降低。电流的降低减少了键合线的负载,延长了测得的寿命。

图4.IGBT3在加热电流水平下的正向电压与已应用的功率循环次数之间的关系。

结语

进行的两组实验展示了不同的失效模式,说明了不同的功率策略以及可能不同的电气设置如何影响失效模式。第一组实验采用恒定循环时间,更贴切地反映了运行应用情况,证实了Simcenter POWERTESTER能够快速检测出器件结构(包括芯片贴装和其他受损层)内出现的退化现象。

第二组实验清晰地表明,当观察到器件正向电压出现阶跃式增加时,封装键合线发生了退化。但在使用这些功率选项(恒定电流、恒定加热功率和恒定温升)时,所有测试样品的热结构都未发生变化。鉴于样品数量较少,我们只能做出比较保守的结论。然而,这些实验警示我们,测量结果可能因循环策略而异,而且基于特定策略的寿命预测可能会高估功率器件的实际使用寿命。

-

散热底板对 IGBT 模块功率循环老化寿命的影响2025-09-09 2088

-

如何计算IGBT的寿命2024-07-31 1811

-

IGBT功率器件功耗2024-07-19 1913

-

功率循环对IGBT寿命有何影响?如何准确估算功率器件的寿命呢?2024-04-24 2257

-

为什么要进行IGBT寿命估算?IGBT寿命估算工具能做什么?2023-11-09 2727

-

汽车IGBT模块功率循环寿命研究2023-08-08 3721

-

IGBT损耗和温度估算2023-03-06 4181

-

IGBT失效及寿命预测2023-02-24 581

-

IGBT功率循环可靠性测试设备2023-02-23 2803

-

汽车应用中的IGBT功率模块2022-12-02 1625

-

STM32G4 系列寿命估算2022-11-21 546

-

英飞凌在线仿真平台IPOSIM新推出寿命评估服务2022-04-07 3763

-

功率模块引线键合界面温度循环下的寿命预测2018-03-08 1299

-

电池循环寿命2009-11-14 463

全部0条评论

快来发表一下你的评论吧 !