3D打印成就未来新产业

描述

1982 查尔斯·胡尔试图将光学技术应用于快速成型领域,并于第二年发布了世界上第一台3D打印机;

1984 胡尔发明了SLA立体平板印刷技术;

1986 胡尔成立了世界上第一家生产3D打印设备的公司——3D Systems,采用基于液态光敏树脂的 光聚合原理工作的技术,被称为“立体光刻”;

1989 Carl Deckard发明了选择性激光烧结技术(SLS);

1992 Stratasys公司推出了第一台基于FDM技术的3D工业级打印机——3D造型者(FDM技术步入 了商用阶段;美国DTM公司推出了首台选择性激光烧结(SLS)打印机;

1993 美国麻省理工学院MIT的Emanual Sachs教授发明了三维打印技术;

1995 德国一家激光技术研究所推出了SLM技术;美国Z Corporation公司开始开发基于3DP技术的打印机;西安交通大学卢秉恒教授发布了中国第一台3D打印样机;1996 各种3D打印新技术被开发:LENS激光净成型技术、DMD直接金属沉积、DLF直接激光成型、 LRF激光快速成形等技术的出现实现了人们对于3D打印技术的持续创新;

1998 Autostrade发布了全球第一台商业化个人用的桌面型立体光固化成型机;Optomec成功开发 LENS激光烧结技术;

2000 Objet更新SLA技术,使用紫外线光感和液滴喷射综合技术,大幅提高制造精度;

2005 ZCorp公司推出世界上第一台高精度彩色3D打印机Spectrum Z510 2008 第一款开源的桌面级3D打印机RepRap发布 ;

2010 Organovo公司,一个注重生物打印技术的再生医学研究公司 ;

2011 设计和试驾了全球首架3D打印的飞机,推出全球第一辆3D打印的汽车Urbee;

2012 英国著名经济学杂志《经济学人》声称3D打印将引发全球第三次工业革命;MIT的团队成立Formlabs公司;MIT的团队成立Formlabs公司; 至今3D打印行业龙头公司盈利能力初现,产业链上游材料、中游技术、下游产品逐渐成熟,行业未来市场空间广阔。

01

3D打印

3D打印:又被称为增材制造,是一种快速成型技术。3D打印是以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。传统工艺:采用的制造技术是减材制造,主要通过去除材料来生产出所需要的零部件。

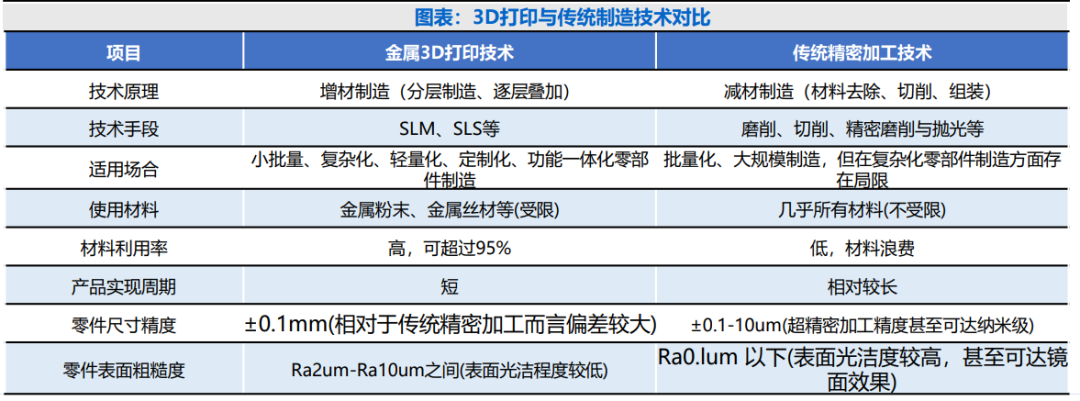

3D打印相比传统工艺具有:1)适用于制造复杂物体;2)节省材料、降低成本;3)缩短研发制造周期;4)轻量化、一体化 成型;5)满足定制化需求等优势,如下表所示。

来源:华福证劵

02

技术类型

增材制造制造工艺比传统减材制造难度更高,工艺流程可以分为制造前处理,推挤增材制造和产品后处理三个阶段,与传统工艺相比,均有显著差异;

(1)前处理离散阶段:需要依靠计算机和特定软件将所需产品的模型搭建在系统中,再通过优化调整、分层切片、规划路径等操作完善前期 准备工作;

(2)加工堆积阶段:利用3D打印设备按照规划设计的模型和路径将材料逐层堆积,获得制成品。其中粉末的制造工艺与加工工艺为该阶段最 为关键的技术;

(3)后处理阶段:打印后按需将成品进行外表处理后投入使用进行实际检验,一般需要通过剥离、打磨、抛光,若是金属材料则还需要真空 淬火、退火等处理,得到成品。

当下主流增材技术分别是以下几大类:

选择性激光熔化(SLM):首先将金属粉末以薄层分布在积层板上聚焦的激光在扫描振 镜的控制下进行参数扫描,金属粉末在高能量激光的照射下发 生熔化,快速凝固,形成治金结合层打印任务结束后,基板下 降一个切片层厚高度,继续进行粉末铺平,激光扫描加工,重 复这样的过程直至整个零件打印结束;

电子束熔化成型 (EBM):粉末或金属丝形式的原料被输送到同时聚焦激光束、电子束或 等离子/电弧等能量源的基板上,从而形成一个小熔池并逐层连 续沉积材料;

定向能量沉积(DED):器上端为大功率激光器和金属粉末喷嘴,通过计算机控制激 光器和喷嘴,将金属粉末喷涂至预设位置并熔化,冷却凝固后 成型,逐层重复此操作;

选择性激光烧结(SLS):由 CO2 激光器发出的激光束在计算机的控制下,根据几何形 体各层横截面的 CAD 数据,有选择地对粉末层进行扫描,使 粉末的温度升到熔化点进行烧结并与下面已成型的部分实现 粘结,一层一层得到成品;

立体光固化(SLA):激光器发出紫外线激光束按照零件的分层截面信息逐点扫描 光敏树脂材料表面,使被扫描区域的树脂薄层产生光聚合反应 而固化,工作台自上而下移动逐层叠加扫描固化出成品;

材料挤出(FDM):加热喷嘴至一定高度后,材料会依靠压力以长丝的形式分别通 过 X、Y 和 Z 三个轴系统按照计算机建好物品的预定位置培化 挤出,逐层沉积并且周化冷却,在单层填充完毕后逐层向下移动,重复此过程完成制作;

数字光处理 (DLP):形成层面建模记忆。然后把影像信号经过数字处理后以面光的 形式在液态光敏树脂表面进行层层投影,每一层图像在树脂层很薄的区域产生光聚合反应固化,形成零件的个薄层,层层固化成型堆积成最终的成品;

材料喷射成形(PJ):将液体光聚合物层射到构建托盘上,滚轮把喷射的树脂表面处 理平整,UV 紫外光灯对光敏聚合材料进行固化,层层累积后形成精确的模型成品;

目前主流使用的3D打印技术是SLM、SLS和EBM,SLS 和 SLM 属于利用激光器将粉末进 行逐层叠加,而 EBM 则利用高能电子束扫描熔融粉末逐层固化成形。SLS 相比 SLM 需要另添加粘合剂材料,混合粉末后 SLS 打印的成品硬度和精度略差于 SLM 制品。而 EBM 利用电子束产生的热量和能量高于 SLM,更适合制造高导热金属、高温合 金、高熔点金属零件,但 SLM 利用激光打印的制品力学性能和制品强度仍略优于 EBM 制品。综合看烧结\粘结成型技术凭借金属材料和技术特点能保证制品的硬度、 力学性能好等优点更多应用于工业制造、航空航天、汽车制造中。

BJAM技术:成本较PBF与DED技术更低,核心性能尚不满足下游需求。基于粉末床工艺,通过喷墨打印头逐层喷射粘结剂选区沉积在粉末床上,粘结打印三维实体零件初坯,随后将打印的初坯置于均匀的热环境中进行脱脂和烧结,使其致密化并获得机械性能良好的零件。与PBF和DED 技术相比,BJAM技术存在独特的优点:成本、材料体系广泛、表面质量良好和无需支结构等,缺点为打印成品需后处理过程较为复杂,同时致密度和孔隙率与SLM工艺差距较大,难以用在消费电子领域。

03

材料的选择

目前当下增材制造选用原则主要受用途、制品质量要求、材料、成型效率、成本、激光器以及外部环境的影响。粉末影响最大,不同3D打印技术适用于不同的打印材料。据中商情报网《 2023年中国3D打印行业产业链上中下游市场分析》 , 我国3D打印市场中,钛合金、铝合金、不锈钢分别占20.2%、10.0%、9.1%,合计占比39.3%,其余多为非金属材料,包括尼龙、 PLA、ABS塑料、树脂等。

(1)金属材料

金属材料多样化及材料组合为未来发展方向,金属3D打印材质要求严格,主要采用钛合金/钴铬合金/不锈钢/铝合金等材料。3D打印所使用的金属粉末一般要求纯净度高、 球形度好、粒径分布窄、氧含量低,因此能够应用于3D打印的金属材料品种较少。

3D打印适用于难熔、难加工及价格高的材料。首先,3D打印具有节省材料的特性,适用于加工价格昂贵的材料,从而降低成 本。其次,采用传统工艺加工高温难熔、难加工金属,工艺繁复、成本高昂,而3D打印能够快速成型,适用于难加工材料制造。

金属材料多样化及材料组合为未来方向。其中,高熔点钨、镍合金有望成为未来3D打印的发展方向;镁合金是质量最轻的金属结构材料,可用于制作复杂流道、拓扑等结构,适用3D打印技术;近年来铜合金的应用逐步增长;钴铬合金有望在齿科等领域实现应用。

(2)高分子材料

高分子3D打印有望引领鞋类市场新革命。高分子材料是鞋的重要组成部分。在鞋类制造领域,3D打印能够具有减轻鞋的重量, 减少制作工序、缩短上市周期,提高设计自由度等优点。未来高分子3D打印有望成为鞋类制造的发展趋势,打开市场空间。

未来随着技术进步,3D打印汽车零部件市场有望打开。目前3D打印技术主要应用在打印汽车原型,帮助车企缩短研发周期, 使用的材料多为高分子材料。未来随着技术进步,3D打印有望应用于最终产品或零件打印,打开更高附加值应用的市场空间。

(3)陶瓷材料

成形缺陷多、质量差,陶瓷3D打印工业化进程受限。陶瓷3D打印技术具有材料利用率高、生产周期短、成型精度高、表面质量好等优点,可实现形状复杂的单件、小批量陶瓷零件的定制化生产,然而陶瓷3D打印存在成形缺陷过多、质量差的问题,尤 其是裂纹缺陷严重问题将影响陶瓷件的力学性能,因此,目前3D打印在陶瓷领域应用较少。

碳化硅陶瓷有望成为陶瓷3D打印突破领域。传统工艺生产工序复杂、成本高、模具设计制作周期长,同时碳化硅陶瓷材料具有极高的硬度和脆性,加工难度高,而3D打印技术能较好地解决复杂形状难成型、难加工,制作周期长、成本高的问题,未来有望打开碳化硅陶瓷市场空间。

(4)复合材料

碳纤维复合材料具有比强度、比模量高的特性。碳纤维复合材料主是由碳纤维与树脂、金属、陶瓷、橡胶等基体混合加工成的 碳纤维复合材料,相比单一碳纤维具有比强度高、比模量高等特性。据国际金属 加工网,碳纤维复合材料强度比钢铁高10倍,比铝高8倍,但重量仅为钢铁、铝的一小部分。采用3D打印加工碳纤维具有生产 周期短、降低成本、可定制化等优势。

针对不同的材料选择对应不同的技术类型,其中选择性激光烧结(SLS)和选择性激光熔化(SLM) 则以金属、陶瓷粉末材料为主。目前SLM工艺市场优势主要有:1)成熟的软件和机械技术;2)工艺直接交付金属零件;3)在目前所有金属增材 技术中致密度最高;4)因其能够打印航空航天业常用的大尺寸、重负荷最终使用部件而备受推崇。

04

发展驱动因素

(1)技术进步:3D打印能够有效解决钛合金加工问题。钛合金材料存在加工难度大、良率低等问题,从而使得制造成本过高。通过3D打印技术,尤其是金属粉末激光熔化技术,能够有效地解决钛合金材料成型的问题,大大降低了生产成本。

(2)成本下降:光学光热类/电子电气类/机械类/金属粉末为3D打印设备主要成本,据华曙高科招股书,2022H1华曙高科直接材料占3D 打印设备及辅机配件的80.4%,同时2022H1光学热学类/电子电气类/机械类/金属粉末/耗材类/高分子原材料分别占原材料采购成本的37.2%/18.8%/15.3%/ 6.6%/3.3%/1.9%。3D打印材料、设备成本快速下降。据铂力特公司公告,我国金属3D打印粉末价格持续下降,铂力特自制金属3D打印粉末平均售价由 2020年的144.48万元/吨下降至2022年的78.19万元/吨,降幅达45.9%;

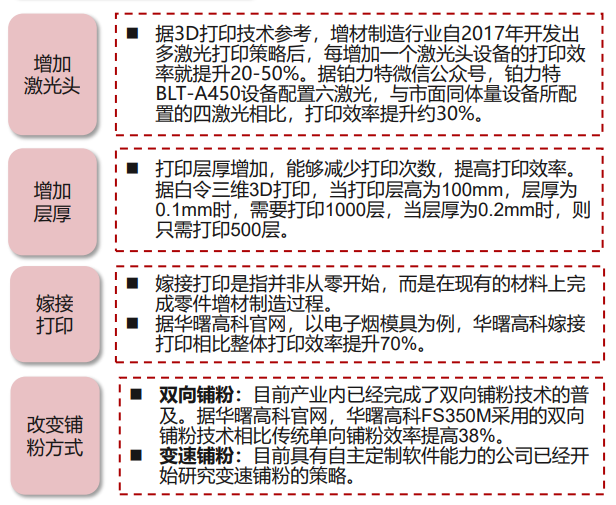

(3)效率提升:3D打印通过增加激光头、增加层厚、改变铺粉方式及嫁接打印等方式提升效率。

(4)ESG需求:3D打印能够节省材料、降低能耗。据美国能效和可再生能源局,相较于传统制造方法,增材制造可以将材料成本和浪费 降低近90%,同时将能耗降低25%。同时,目前越来越多的3D打印支持材料回收循环,进而减少材料浪费。3D打印制造过程环境污染小。传统工艺所产生的废渣、废水、废气有害物质会对环境造成污染,而3D打印机可以可再生 生物降解为原料,通过电源产生的高温熔化喷出熔融物并逐层堆积而成,减少毒气、噪声和化学物质等污染。

05

3D打印市场规模

2022年全球3D打印市场规模达180亿元,预计2025年将达298亿美元,2022-2025年CAGR为18.3%。据Wohlers Associates 《Wohlers Report 2023》、3D打印技术参考,全球增材制造市场规模由2017年的80.95亿元增长至2022年的180亿美元,同 比增长18.3%,2017-2022年CAGR为17.3%。据Wohlers预测,预计2025年增材制造收入规模将达298亿美元,2022-2025年 CAGR为18.3%;预计2030年将达853亿美元,2022-2030年CAGR为21.5%。

06

3D打印在“热管理”中具备优势,未来前景可期

3D打印目前主要应用在航空航天、消费电子、汽车、人形机器人、无人机、飞行汽车等等领域,其中:航空航天领域要求精度高、快速成型及轻量化降本,3D打印能够匹配航天航空需求;3D打印市场空间有望打开汽车:缩短研发周期、轻量化及定制化,3D打印在汽车制造领域优势显著;人形机器人:轻量化、复杂结构生产及效率提升,3D打印人形 机器人应用前景广阔无人机/飞行汽车:碳纤维3D打印有望成为未来的主流技术。

3D打印的主要优势在于其能够实现复杂结构的一次性成型,这样的特性非常适合生产热交换器和散热器。传统方法制造热交换器和散热器时,通常需要将单独的翅片或板焊接或粘合在一起,这种方法不仅耗时耗力,而且焊接接头可能出现故障。而3D打印技术能够在单个制造过程中完成所有内部结构的制作,极大地提高了生产效率和散热器的性能。除了散热器和热交换设备之外,3D打印还被用于制造其他类型的散热器,如微型散热器、均温板和热管。下面重点看看3D打印技术作可为热管理领域提供的技术赋能的相关产品:

(1)VC均热板/热管

当下VC均热板/热管+TIMs已成为3C消费电子散热的主流方案。随着消费电子性能的提升,智能手机功耗快速提升,对散热的需求增加。目前散热方式主要以VC均热板、热管、风冷散热、石墨散热、导热凝胶散热、金属背板/边框散热等。其中高阶智能手机散热主要采用超薄VC均热板辅以石墨及石墨烯等的散热组合方案,中阶机型则是使用热导管结合石墨散热。VC均热板和热管由纯铜制造的内部密封、中空且填充冷却剂的散热单元组成。

3D打印一体化成型、轻量化及制造周期短 ,“热管理”领域未来前景可期。3D打印具有一体化成型、轻量化、制造周期短等特点,能够提高散热构件的密封性及轻薄性,并缩短生产周期。2023年5月,芯片研究巨头imec在ITF世界会议上展出的3D打印处理器冷却器将处理器(如CPU和 GPU)的能力提高了3.5倍,比目前最好的CPU冷却器性能高出 3.5倍。未来3D打印有望在散热领域打开市场空间。VC均热板将迎来爆发性增长。假设VC均热板在5G手机中的渗透率达到30%,单片VC均热板价值15元人民币,则2025年全球手机VC均热板市场将达到90亿元人民币以上。

(2)液冷组件

在热管理领域的应用开发,行业的关注点集中在具有较高价值量的热交换器、航空航天热管理部件、高端芯片散热部件如微型冷板、拓扑优化通道液冷换热器、液冷板等。3D打印技术结合软件智能算法,在结构复杂、换热表面最优化、流道热阻压降最优化的高性能散热器方面,具有传统加工手段无法达到的高度。

液冷系统在电子设备中被广泛使用,用于将热量从电子元件传输到冷却介质中。3D打印可以制造复杂的液冷系统部件,例如冷却通道、冷却板等,以提高冷却效率并适应各种设备的形状和尺寸。AI 产业快速发展,驱动液冷服务器渗透率逐步抬升。受限于数据中心建设 面积及环保要求,传统风冷难以满足散热需求,需要液冷技术提升服务器使 用效率及稳定性,冷板式液冷是目前最成熟的方案。从发展趋势来看,预计 到 2025 年液冷服务器渗透率大约保持在 20%-30%的水平。

测算AI服务器液冷市场规模 2023-2025年分别为66.87/81.29/106.12亿元,其中冷板式方案 24.88/28.64/35.37亿元,2022-2025年AI服务器液冷市场需求年复合增长率为21.50% 。

3D打印技术不仅在散热器的设计上提供了更大的自由度,而且在材料选择和性能提升方面也展现出了其无可比拟的优势,是电子设备散热解决方案中的一个极具潜力的发展方向。

参考资料[1] 电力电子器件用液冷针翅散热器的研究进展[2] 电子器件冷却技术研究进展[3] 电力电子中 IGBT 散热器选型应用

[4] 3D打印微型流冷散热器在大功率冷却上展示独特优势

[5] 多领域散热材料、工艺的发展历史与路径演绎

[6] 各公司官网

[7] 揭秘3D打印热管理应用的主流方向 这15家公司不容错过!

[8] 导热材料:AI 发展推动产业升级

[9] 3D打印:消费电子开启大规模应用,成长空间打开

[10] 3D打印行业深度:——蓄势待发,产业化应用赋能未来

以上部分资料转载网络“洞见热管理”平台,文章仅用于交流学习版权归原作者。如侵权请告知立删。

-

3D打印建模时壁厚设置四要2016-05-05 2856

-

中马钦州产业园区打造东盟3D打印产业园2016-06-17 3385

-

3D打印能否革新汽车产业?2016-07-29 3206

-

中科院3D打印机CEST400|国产工业级3D打印机2018-08-10 3200

-

未来3D打印技术的九大应用领域2013-04-15 50610

-

未来的3D打印技术,究竟是怎样?2017-01-16 1462

-

介绍3D打印机的现状和未来2017-11-23 1113

-

半导体制冷的巧克力3D打印成型2018-03-07 1138

-

揭秘3D打印技术之FDM原理2018-09-21 7770

-

我国3D打印材料产业未来发展分析2019-05-10 3391

-

未来的3D打印器官将面临什么障碍2019-11-23 5655

-

3D打印材料在3D打印产业中必不可少 金属3D打印材料发展潜力大2019-12-03 5330

-

3D打印实现打印光泽度 未来或用于制作假肢2021-02-20 2760

-

中国3D打印产业集聚态势明显,3D打印设备占据主导地位2021-03-06 5255

-

提供3D打印材料与解决方案,助力3D打印产业发展2023-12-12 1319

全部0条评论

快来发表一下你的评论吧 !