晶振温度特性测试通常会进行高达150℃的测试

描述

晶振温度特性测试通常会进行高达150℃的测试主要是因为以下几个原因:

1 极端条件测试:在电子产品的设计和测试中,常常需要对元件在极端条件下的性能进行测试,以确保元件在所有可能遇到的温度范围内工作正常。这包括在温度高于实际工作温度的条件下进行测试,以提供一定的安全边际。而150℃通常被认为是高温环境测试的一个标准点。

2 工业:某些工业要求电子元件能够在高达150℃的环境下工作。在这些应用中,晶振必需经得起高温测试,以验证其在极端温度下的可靠性。

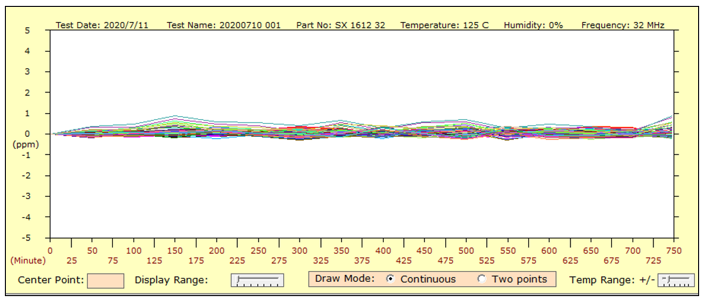

3 质量和可靠性保证:通过将晶振加热到150℃,然后测量其频率变化,可以评估其温度稳定性。获知晶振在接近其最大工作温度时的性能是品质控制的重要部分,有助于确保长期可靠性。

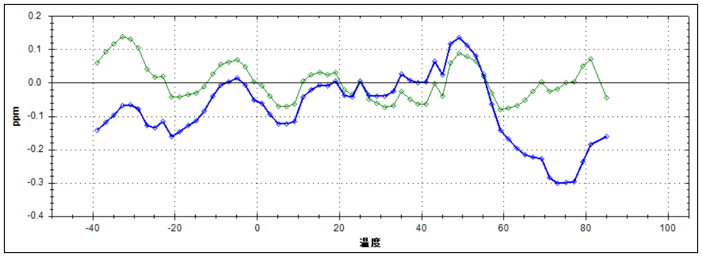

4 温度补偿:某些晶振设计成可在广泛温度范围内提供稳定的输出频率,这种类型的晶振称为温度补偿晶振(TCXO)。为了补偿晶振的频率随温度变化的影响,必须对晶振进行温度特性测试,确保补偿机制在整个温度范围内正确工作。

5 加速老化测试:在高温下对晶振进行周期性测试,可以模拟加速老化的条件,从而快速发现潜在的可靠性问题,使得制造商可以更容易地预测和改善产品的长期行为。

高温测试并不意味着晶振会在实际应用中经历相同的温度,但进行这样的测试确保了晶振可以在规定的温度范围内正常工作,并且具备高于平均水平的质量和可靠性。然而,实际测试温度的选取需要根据晶振的具体应用、目标市场和计划的使用环境进行确定。

晶振在高达150℃的温度下正常工作的需求主要出现在以下领域:

1 汽车行业:汽车内环境尤其是发动机附近的电子组件会暴露在极高温度下。动力控制单元(ECU),传感系统,和其他汽车安全系统都要求组件必须在高温下可靠工作。

2 工业控制:工业环境可能涉及到高温的生产过程,如钢铁制造、化工过程控制等。工业自动化控制系统需要在这样恶劣的环境中可靠工作。

3 航空航天:这些应用通常要求设备能在极端环境下操作,包括高温条件。导弹、卫星、航天器等系统在发射和运行过程中可能会经历极端的温度变化。

4 沙漠和热带环境:任何部署在沙漠、热带和其他高温地理区域的设备都需要能够耐受高温。

在这些应用中,晶振和其他电子组件必须能够承受高温环境,确保系统的可靠性和准确性。因此,制造商会进行严格的温度测试,以符合上述应用的工业标准和军事规范。在设计硬件时,这些条件通常被称为设计的工作温度范围的上限。

-

温度越高晶振的输出频率也会越高吗2025-11-14 271

-

为什么要做晶振匹配测试?2025-08-12 465

-

晶振测试,有那些难点?又如何去解决2025-04-10 7362

-

不同仪器的晶振有什么作用?最全晶振测试方法2024-10-24 2518

-

晶振频率/稳定度/精度/温度特性的深度解析与测量技巧2024-07-09 12131

-

晶振负载电容测试原理与测试方法2023-12-18 1847

-

什么是晶振匹配测试2022-11-25 6432

-

stm32开发工具通常会使用到的软件2021-08-06 1100

-

晶振温度特性-SC切2020-07-01 3163

-

什么是晶振的温度特性?2017-06-13 10438

-

简易晶振测试电路图2009-07-30 6350

-

简易晶振测试2006-12-05 810

全部0条评论

快来发表一下你的评论吧 !