浅谈AD转换的位数对测量误差的影响

模拟技术

描述

一、前言

现在的单片机内部带有的AD转换器大多在10到12位。一般应用中,AD转换的位数对于测量误差究竟有多大的影响,12位的ADC是否够用呢? 下面通过实际测量,来讨论AD转换的位数对测量误差的影响。

二、电路设计

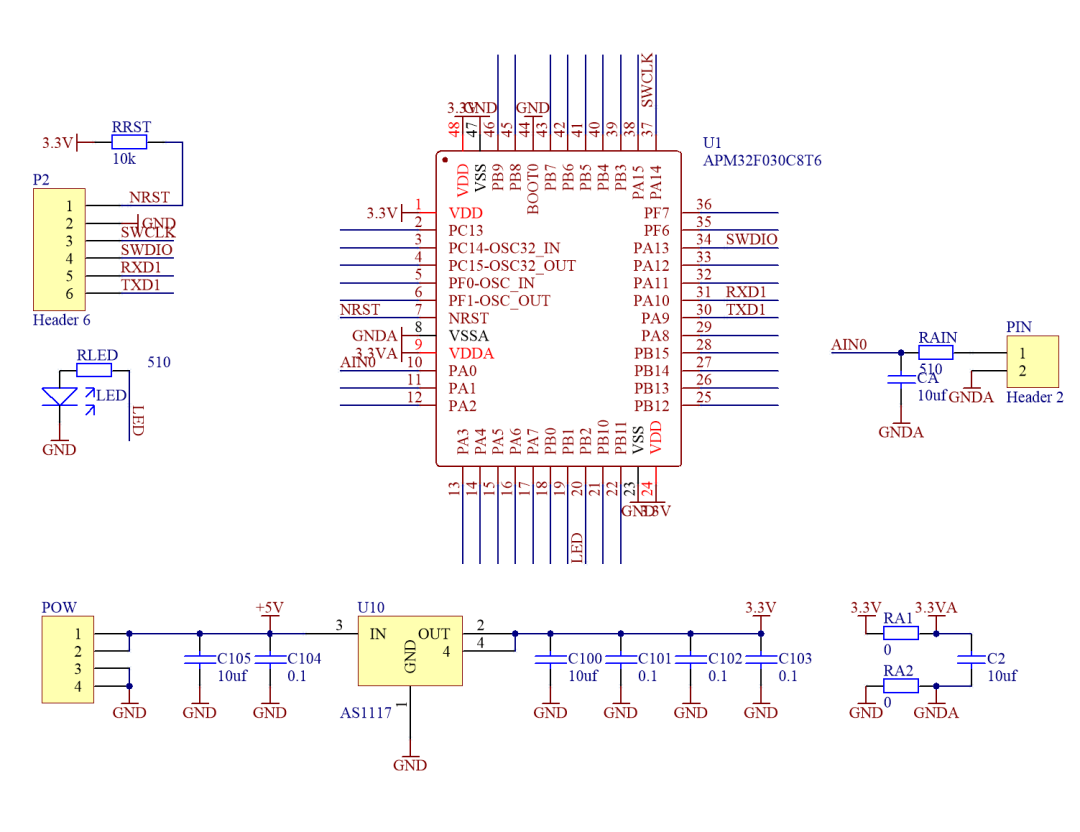

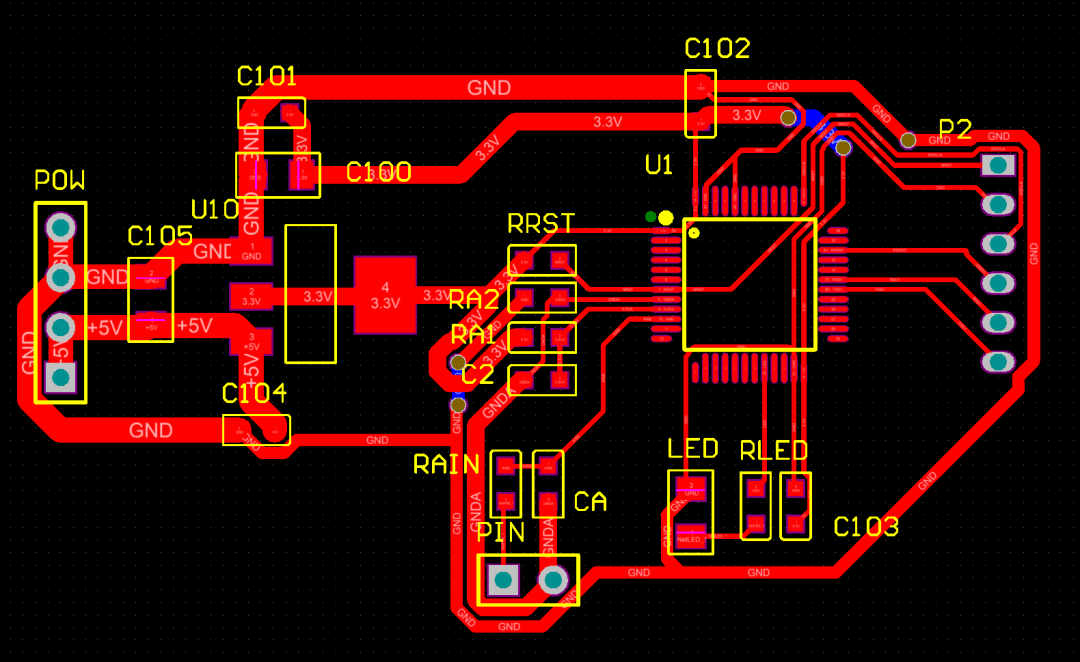

设计测试电路,使用 F030单片机进行测试。输入的模拟信号经过RC滤波之后,发送到 ADC的第0通道。使用两个电阻将模拟地和电源分开。电路板上还设置了 3.3V的稳压芯片。设计电路PCB,使其能够适应一分钟制板方法。

ADTest2024AprilTestADCBit.PcbDoc

▲ 图1.2.1 测试电路原理图720

▲ 图1.2.2 测试电路PCB

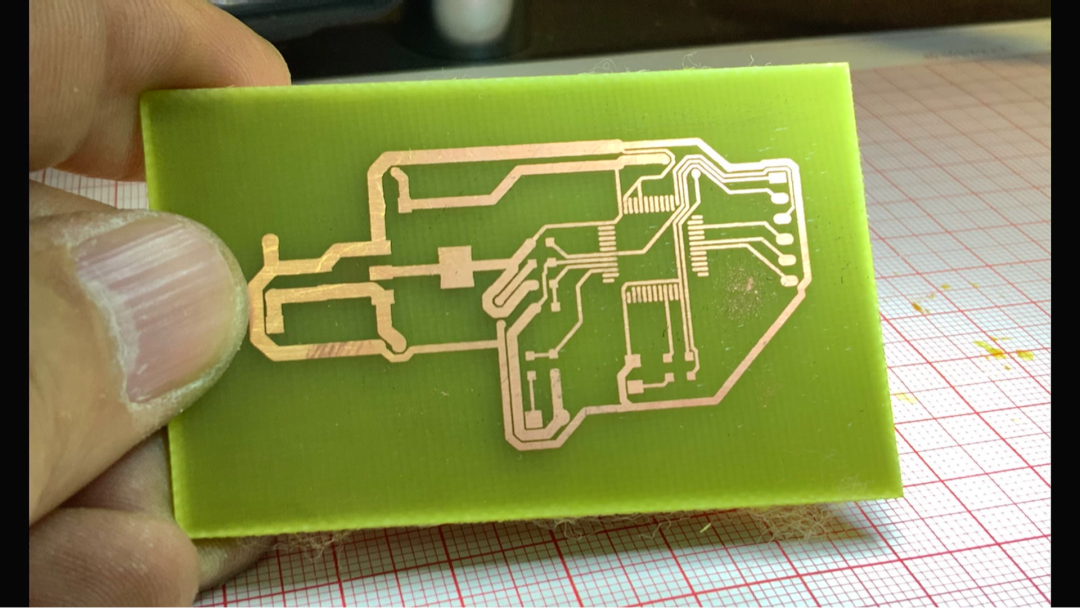

一分钟之后,得到制作的测试电路板。电路制作的非常完美。下面进行焊接测试。

三、测量结果

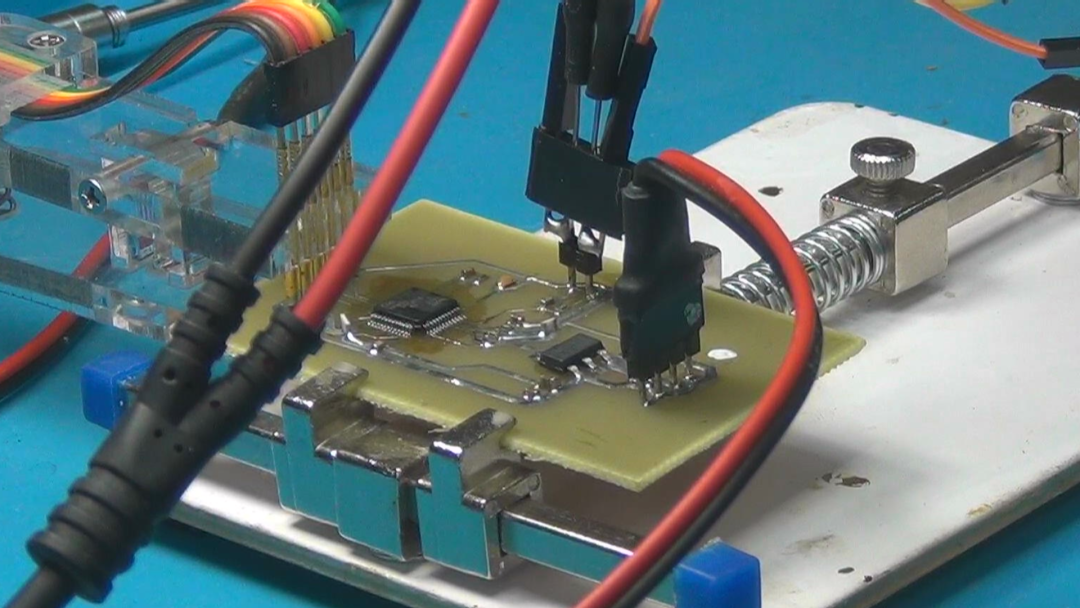

焊接电路板,对它进行清洗之后进行测量。利用探针夹子下载测试程序。下载测试程序,通过 ST-LINK中的串口完成测量数据上传给微机。利用Python 编程,使用 DH1766提供从 0.1到3.2V的电压,实际电压值通过DM3068测量 单片机对采集到的512个数据进行平均。在平均之前 分别取前面 1 到 12bit,这样便可以得到不同分辨率下ADC采样的数值了。

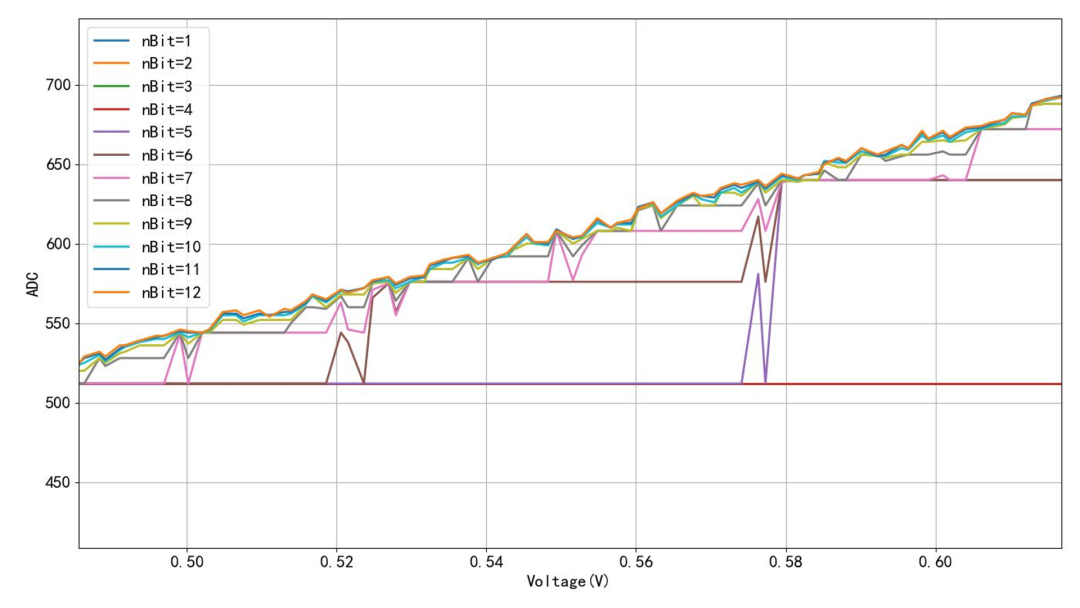

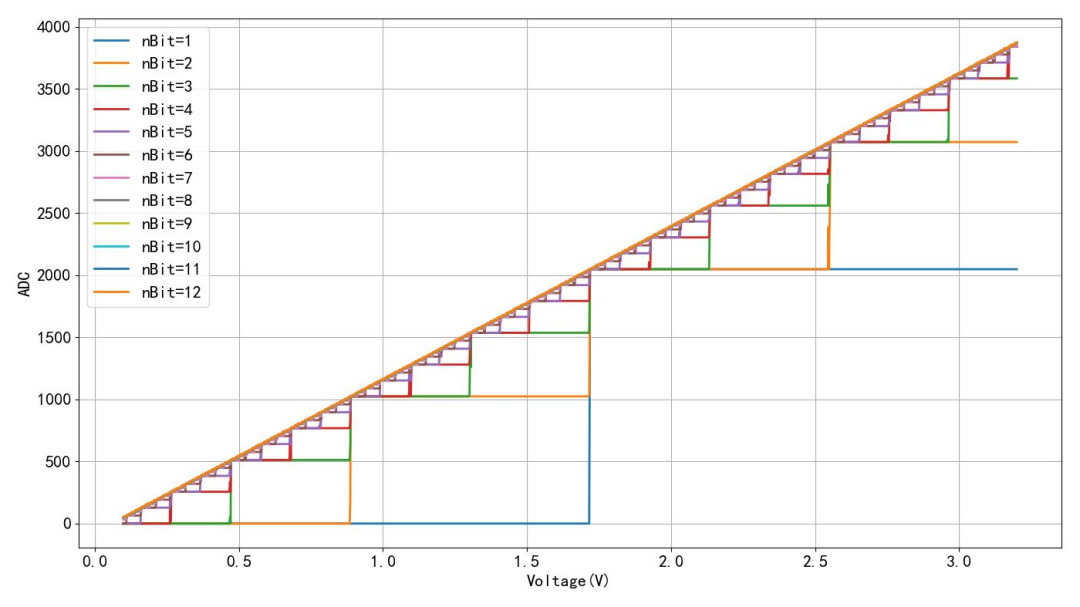

在测量电压范围内总共采集了 2000 个数据,绘制出电压与ADC之间的关系。可以看到,在 ADC采样位数比较小的时候,由于量化所造成的误差比较大。虽然这是512个数据的平均值,数据的误差主要来自于AD量化造成的。但是,随着位数的增加,也可以看到数据的中存在着噪声引起的波动。此时,噪声引起的误差超过了转换位数的带来的误差。

▲ 图1.3.1 不同位数对应的采集数据

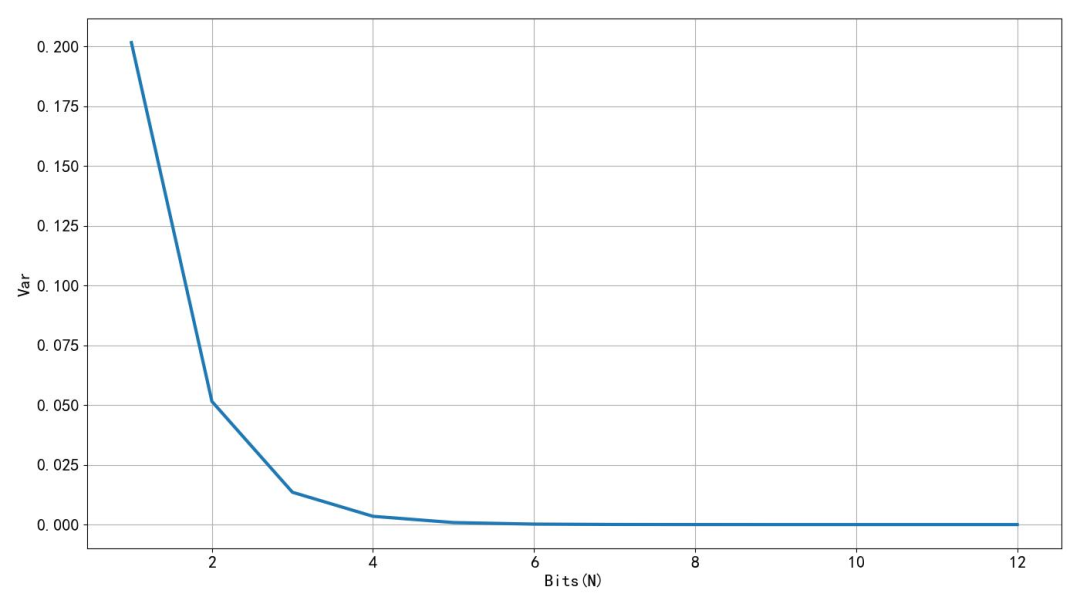

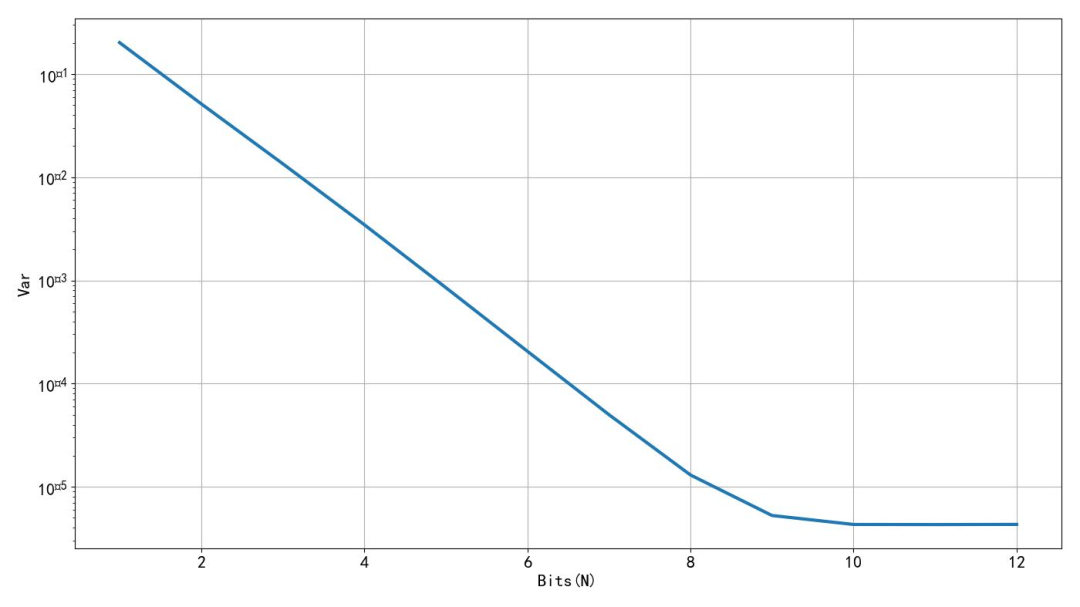

通过对 单片机AD数据与电压之间进行线性拟合,计算拟合电压与实际电压之间误差的方差,可以看到,在AD转换位数从 1 到12为变化过程中,方差急剧下降。但是下降的速度越来越慢,当位数超过10位之后,基本上误差不变了。这是对方差取对数之后绘制的数据线。更加清晰的看到,当 AD转换的位数超过10之后,所得到的数据误差主要来自于电路的噪声了。因此,对于数据转换来讲,再高的ADC位数也没有用了。

▲ 图1.3.2 不同的ADC的位数对应的线性拟合误差

| Bits | Var |

|---|---|

| 1 | 0.2016750843417479 |

| 2 | 0.05153571814548405 |

| 3 | 0.01352796032514819 |

| 4 | 0.003468020713918683 |

| 5 | 0.0008517649509084311 |

| 6 | 0.00020580205442651296 |

| 7 | 5.001551736517359e-05 |

| 8 | 1.3009367147500475e-05 |

| 9 | 5.263557870607768e-06 |

| 10 | 4.309030498367149e-06 |

| 11 | 4.297694583457816e-06 |

| 12 | 4.314972044296696e-06 |

▲ 图1.3.3 位数与误差对数

※ 总 结 ※

本文对于单片机AD转换的位数对测量数据精度的影响进行了实际测量。当AD转换位数少于10位的时候,数据误差随着位数的增加指数下降,当位数超过10位置后,在普通单面制板的情况下,电路中的噪声所产生的误差,已经占据主要成分。实际上ADC转换位数对测量误差的降低已经没有了作用。

审核编辑:黄飞

-

示波器应用之如何通过示波器设置减小测量误差2025-07-02 698

-

直线导轨测量误差原因2025-01-18 851

-

电气测量误差的形式类别2023-09-14 3609

-

动态测量误差修正原理与技术2021-03-23 991

-

测量误差的表示方法和来源及分类的详细说明2020-07-16 12068

-

测量误差分为哪几类2019-11-02 76194

-

测量误差的基本知识介绍2019-07-01 2053

-

测量误差及其来源2017-11-28 2615

-

测量误差的基本概念2017-11-23 3180

-

测量误差及数据处理2010-09-07 875

-

测量误差和测量不确定度2010-09-03 855

-

现代测量误差概念的内涵与外延2010-01-08 699

-

倒车雷达的测量误差2010-01-04 1265

-

电子仪器的测量误差2009-10-23 1948

全部0条评论

快来发表一下你的评论吧 !