铜激光焊接技术篇——铜激光焊接难点分析

描述

铜的焊接难点

由于铜在常温下对近红外激光的吸收率非常低,所以在焊接过程中会将大部分入射激光反射掉,导致铜在激光焊接过程中的能量损耗严重、激光能量利用率低。同时,由于铜具有良好的导热性,导致其在激光焊接的过程中稳定性较差。上述因素使得铜在采用红外激光焊接时必须使用高亮度激光器才能获得相对优良的焊接质量。但仍然避免不了焊缝成形差、热裂纹、飞溅、气孔等焊接等问题的产生,这些因素都极大限制了铜激光焊接技术的推广应用。

下面简要阐述铜激光焊接的三大难点。

01 高热导率,散热快

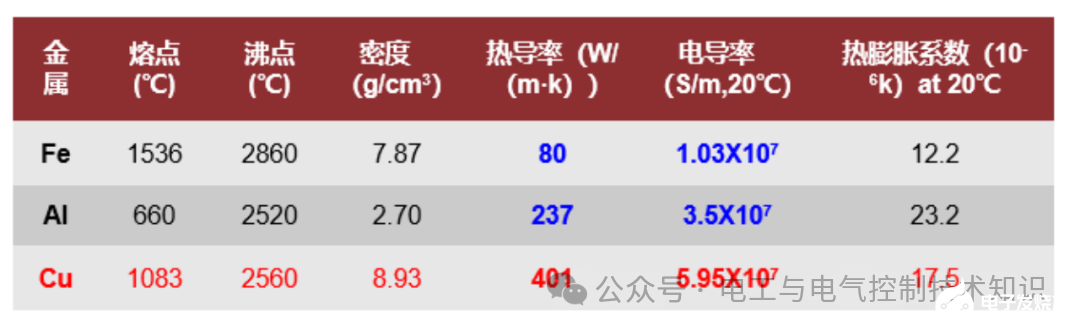

图1 不同金属的物理性质

热导率定义:是指当温度垂直向下梯度为1℃/m时,单位时间内通过单位水平截面积所传递的热量。

简单来说就是:在物体内部垂直于导热方向取两个相距1米,面积为1平方米的平行平面,若两个平面的温度相差1K(1℃),则在1秒内从一个平面传导至另一个平面的热量就规定为该物质的热导率,其单位为瓦特/米·开(W/m·K)。

铜的热导率401W/(m*K),是铝的接1.7倍,钢的5倍,高热导率意味着焊接过程,能量传导散失更快。

高热导率在宏观上会导致虚焊(能量不足导致熔深不足)、外观粗糙;微观上会导致热影响区过大(传导面积大,导致晶粒受热长大,导致性能衰减)。因此,在低能量密度的焊接过程中(例如电弧焊),通常需要进行预热,高能量密度的焊接工艺(激光、电子束焊接)可以不预热,但要实现与铝、钢同样的熔深,往往需要更高的功率和更小的光斑尺寸,这也加剧了铜的焊接质量不稳定性。

02 高反,低吸收率

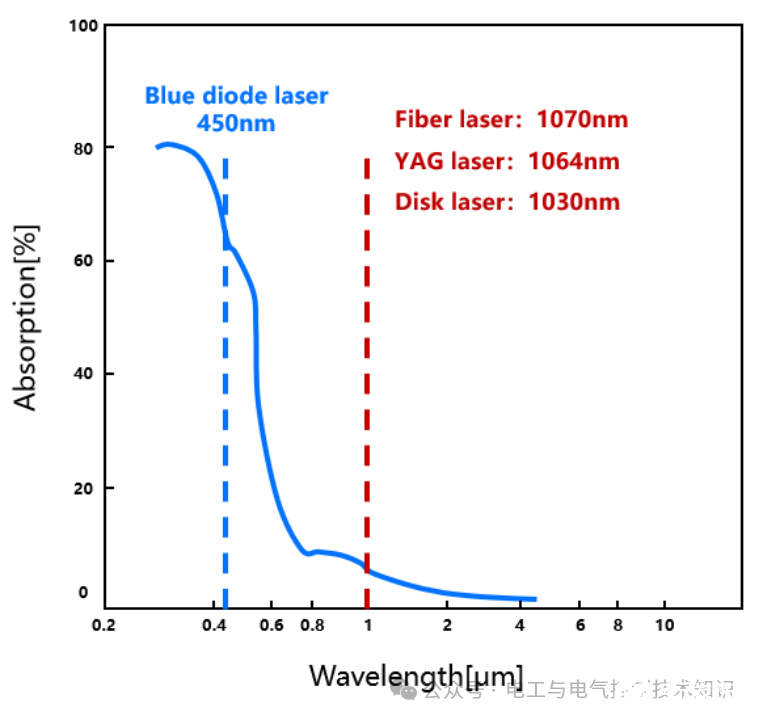

图2 铜在不同波段的吸收率

目前,高功率激光器主要以光纤激光为主,同时光纤激光的国产化比较彻底,性价比很高,采用红外激光(波段1030-1080nm)对铜进行焊接具有很大的成本优势。但在室温下,起始阶段只有约3~5%的入射激光能被铜所吸收,其余皆被反射,这就导致要焊接铜材料时需要采用更高亮度的激光器,这个过程又会加剧焊接不稳定现象。过高的激光能量反射,不仅使得能量利用率低下,而且对人身、设备和光学部件都造成很大的安全隐患。

03 激光吸收率波动大

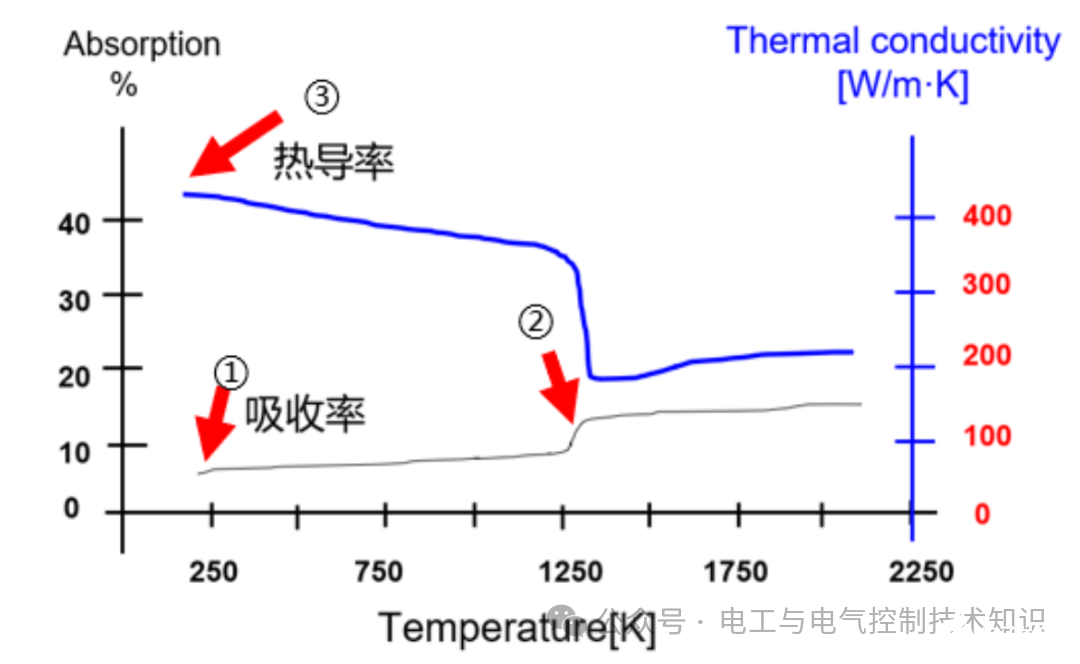

图3 热导率与吸收率

素材来源:Antoon Blom, Par Dunias, Piet van Engen, Willem Hoving, Janneke de Karmer, “process spread reduction of laser microspot welding of thin copper parts using real-time control” Proc. SPIE 4977. Photon Processing in Microelectronics and Photonics II, (17 October 2003)

如「图3 热导率与吸收率」所示为纯铜在不同温度下的热导率以及对1um波段红外激光的吸收率变化曲线,由图可见,室温下的固态纯铜吸收率仅有3%,随着温度的上升到1250K时达到8%左右,仅提高了5个百分点;同时热导率则从最高的400W/m*K缓慢降低到330W/(m*K)左右。即在固态时,纯铜保持着极低的激光吸收率和极高的导热效率,这使得激光加工过程极为困难,需要用到极高的激光功率密度。

但是在1250~1350K这个极小的温度区间,纯铜对光的吸收率突然“跳跃”到了15%左右;与此同时,其热导率也由原来的330W/mK陡降到160W/mK左右。这使得在激光束功率密度相同的情况下,液态熔池内的热积累速度瞬间飙升数倍。此时液态铜吸收大量热量温度进一步升高(2500°C以上),产生剧烈蒸发形成“匙孔(keyhole)”,一旦形成“匙孔效应”,入射激光在匙孔内部多次反射吸收,激光吸收率飙升到60%左右,进一步加剧了内部材料的加热和蒸发,如此巨大的热输入波动会导致铜熔池剧烈波动,造成熔池内部“微爆”和小孔坍塌现象,产生飞溅、气孔等缺陷。

主要缺陷类型及形成机理

01 虚焊

图4 红外激光焊接铜时产生头部虚焊

素材来源:通快

如「图4 红外激光焊接铜时产生头部虚焊」所示,由于铜的高导热及对激光的低吸收率,往往导致起始位置有一段会出现这样的现象:起始段无法有效形成熔池,甚至没有任何加热印记,随着温度逐渐升高,开始形成熔池,造成起始部分“虚焊”。

原因在于:起始吸收率低,导致热输入小,铜吸收的热量很快通过热传导分散出去,在激光持续作用下,铜温度升高,吸收率随温度升高而升高,热量累积开始能够熔化一部分铜,出现热导焊,然后液态铜对激光吸收率进一步上升,热输入持续增大,开始出现匙孔,至此深熔焊才开始。这一现象常见于使用的激光光斑尺寸交大、功率较低或者焊接速度过快时,当功率密度足够高时,可以在激光入射瞬间形成深熔焊接。

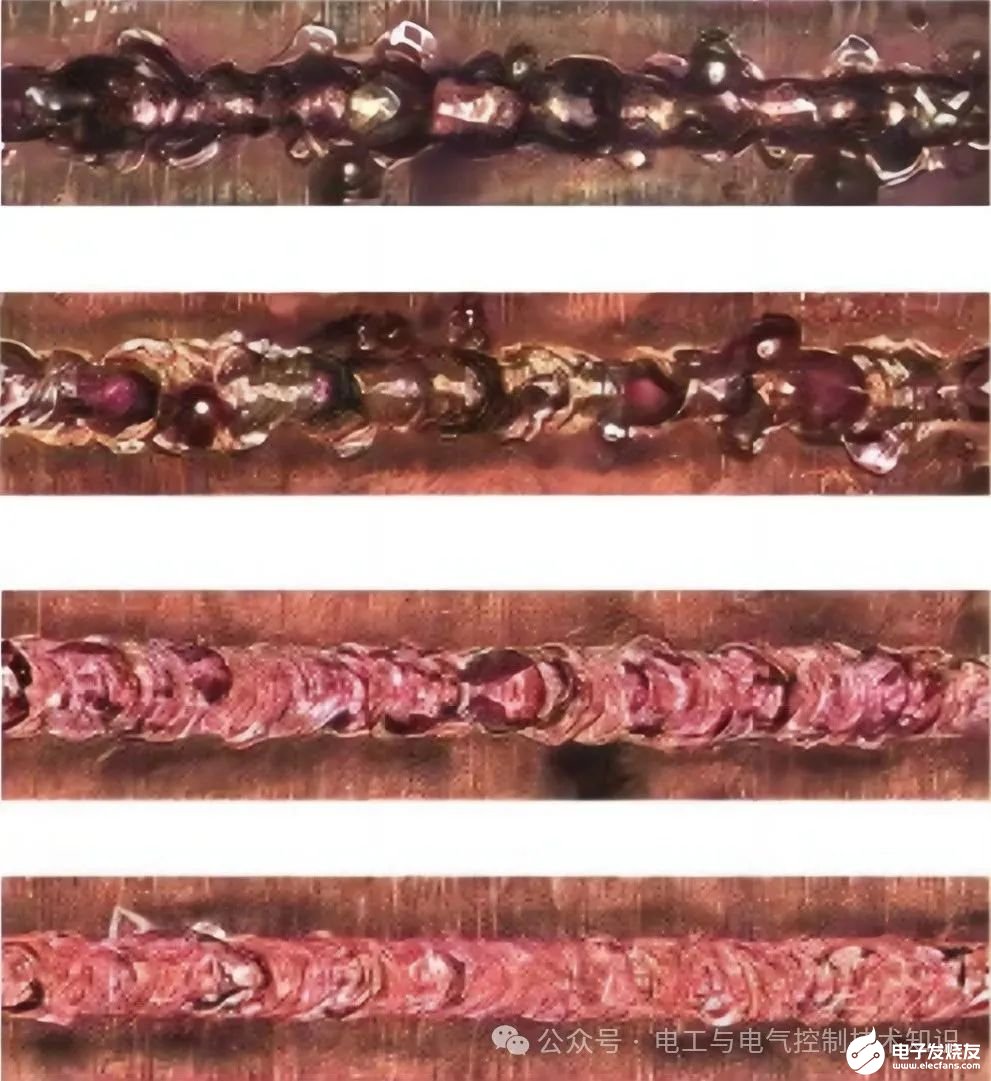

02 焊缝成形差

图5 较差的焊缝成形效果

因为铜激光焊接过程中,由于铜在不同状态下(固态3%、液态15%、匙孔60%)对激光吸收率变化较大,导致焊接过程熔池剧烈波动,一般熔池波动如上图,出现波峰凸起,会很快冷却,来不及回流熔池,形成平滑过渡,导致外观缺陷较大,粗糙度过大。

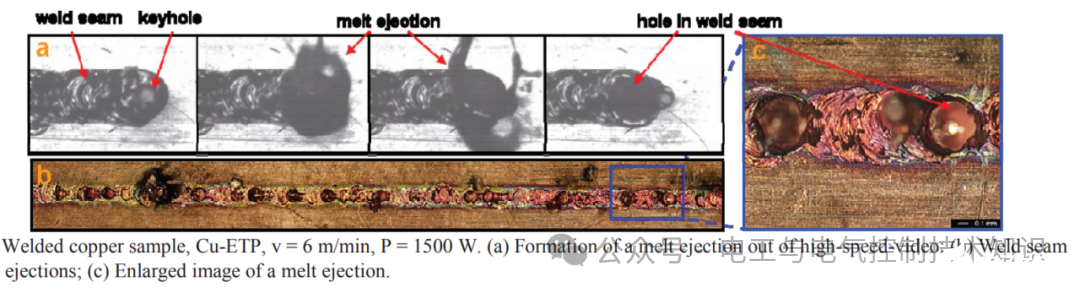

03 飞溅和气孔

采用红外激光对铜进行直线焊接,具有不稳定的工艺窗口和最大的熔深波动,容易产生如图1所示的飞溅(spatter)、熔融金属喷溅(melt ejection)、孔洞(hole)等缺陷。

图6 Cu-ETP红外焊接样品(V=6m/min, P=1500W):(a) 高速摄像熔化金属喷溅;(b)焊缝喷溅;(c)b中喷溅放大

素材来源:Heider A , Stritt P , Hess A , et al. Process Stabilization at welding Copper by Laser Power Modulation[J]. Physics Procedia, 2011, 12:81-87.

如「图6 Cu-ETP红外焊接样品(V=6m/min, P=1500W)」所示:激光能量在匙孔内部和下部显著集中,最终被熔池包围的匙孔内部过度膨胀,增加了匙孔的不稳定性,焊接过程中当熔池液态金属载荷小于小孔膨胀压力时,小孔底部蒸汽膨胀造成熔融金属的喷出,形成飞溅物,喷出的熔池区域形成表面孔洞。

图7 飞溅形成机理示意图

素材来源:Miyagi M , Zhang X . Investigation of laser welding phenomena of pure copper by x-ray observation system[J]. Interactive Cardiovascular & Thoracic Surgery, 2016, 22(4):33-34.

图8 飞溅形成高速摄影

如「图8 飞溅形成高速摄影 」所示,深熔焊时,急剧上升的激光吸收率(60%)使得熔池内部蒸发量剧增,出现飞溅,造成匙孔坍塌,然后激光又打在熔池上,吸收率又从60%降低到20%左右,随后又随着蒸发量增加重新形成新的匙孔,激光吸收率增加,如此往复。剧烈的热输入波动会导致铜在热导焊和深熔焊周期性变化,出现熔深交替深浅的情况,使得 熔深不可控。如图所示,会有部分区域熔深不足,同时会导致铜金属蒸汽蒸发量剧烈变化,使得匙孔内部周期性坍塌闭合,形成气孔和飞溅。

微课堂小知识|飞溅、气孔形成机理

图9 铜激光焊接匙孔状态模拟

如「图9 铜激光焊接匙孔状态模拟」所示,可以清晰看到由于铜焊接过程不稳定所导致的飞溅和气孔,这两种缺陷在铜的激光焊接过程最为常见。这里简要概述一下:

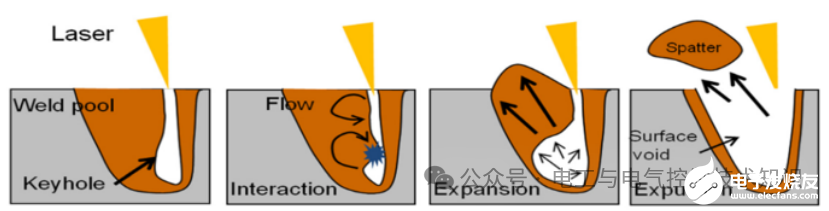

1 飞溅形成机理

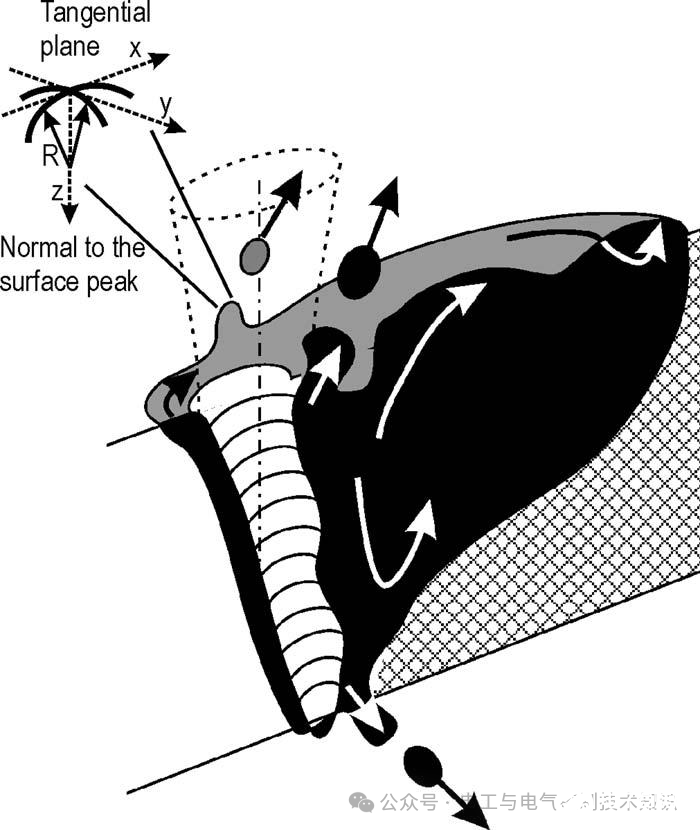

图10 激光焊接飞溅形成机理示意图

飞溅液滴受力分析:在铜合金深熔焊接过程中,飞溅液滴主要受到液体的表面张力、自身重力、匙孔内高压金属蒸汽给到的向上的剪切力;其中剪切力是为主导。一般飞溅主要从匙孔开口边缘产生,飞出,主要就是匙孔边缘的液滴,随着熔池波动一旦从匙孔处露头,就会直面向上剧烈喷发的金属蒸汽,在垂直方向上受到剪切力作用,克服表面张力与自身重力飞出熔池,形成飞溅。

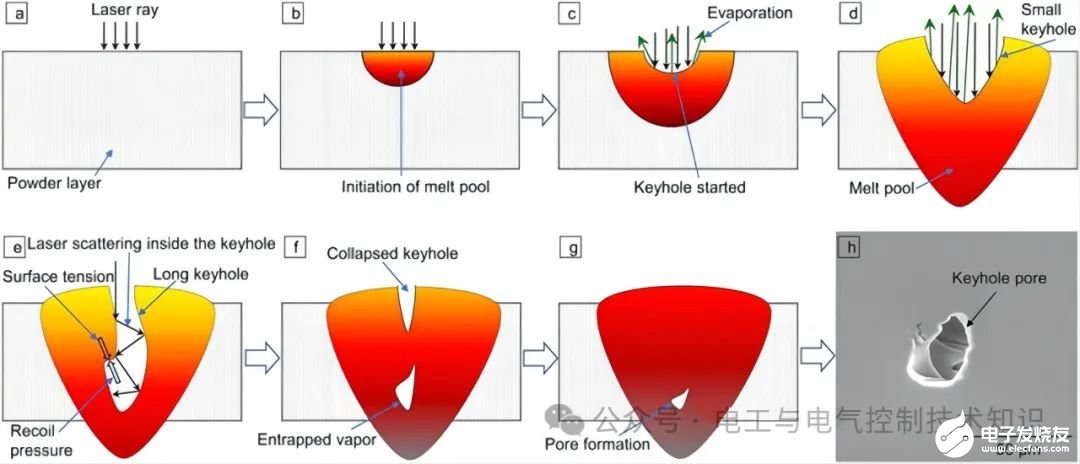

2 气孔形成机理

图11 激光焊接气孔形成机理示意图

匙孔型气孔主要由于激光焊接过程匙孔失稳所致,由于匙孔是中空的,一旦出现匙孔坍塌如图e,液态熔池就会封闭匙孔,卷入金属蒸汽进入熔池,当金属蒸汽无法及时从铜熔池表面逸出,凝固在熔池内,就会形成直径较大的气孔在焊缝中存在。

图12 CRT:1-6轴运动控制系统

- 相关推荐

- 热点推荐

- 激光焊接

-

激光焊接机在紫铜焊接技术的应用2022-06-07 2312

-

激光焊接技术在焊接铜的优点2022-09-06 3231

-

激光焊接技术焊接黄铜板的介绍2023-09-01 1819

-

铜铝激光焊接工艺的特点2023-09-15 1725

-

激光焊接机焊接铝铜的技术工艺2023-10-10 2393

-

蓝光激光与红外激光焊接铜金属的区别2023-10-18 1571

-

激光焊接机焊接铜金属出现问题及解决办法2023-11-23 2175

-

蓝光激光焊接技术在焊接铜合金的工艺优点2024-02-21 1392

-

激光焊接机在焊接铜及铜合金技术的优点2024-02-27 1310

-

蓝光激光焊接技术在焊接铜散热器的工艺应用2024-11-25 959

-

蓝光激光焊接技术在焊接铜极耳的工艺应用2024-11-29 937

-

激光焊接技术在焊接铜镍合金的工艺应用2025-02-21 940

-

激光焊接技术在焊接无氧铜镀金的工艺应用2025-03-25 762

-

激光焊接技术在焊接铜端子工艺中的应用2025-05-21 654

-

激光焊接技术在焊接制冷配件工艺中的应用2025-09-09 581

全部0条评论

快来发表一下你的评论吧 !