锂离子电池化成及分容工艺概述

描述

01锂离子电池

根据《中国锂离子电池产业发展白皮书(2023年)》,全球整体锂离子电池出货量在2022年达到957.7GWh,同比增长70.3%。其广泛应用于新能源汽车、电站储能电源系统、消费电子、不间断电源、军工设备等领域。锂离子电池相关技术攸关新能源、信息等各个产业的发展,为国家技术能力以及人类未来发展提供重要支撑。全球锂离子电池2014-2022年整体出货量情况见图1。

图1数据来源《中国锂离子电池行业发展白皮书(2023年)》

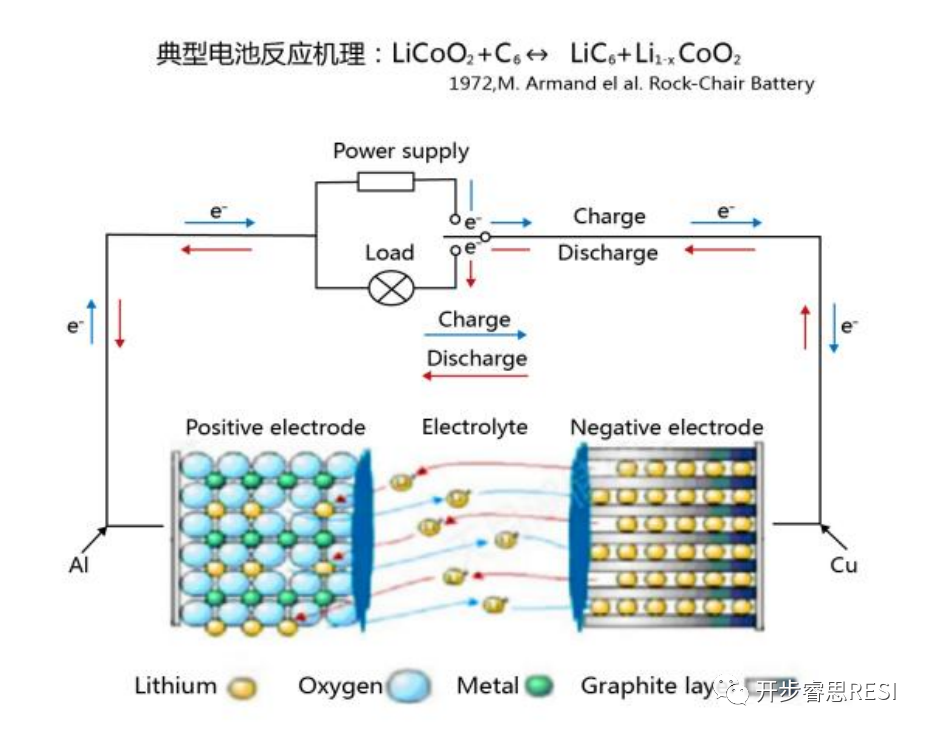

1990年,SONY公司推出世界上第一块锂离子电池,为两个能可逆地嵌入与脱嵌锂离子的化合物作为正负极构成的二次电池。具体而言,锂离子电池包括四个部分:正极,负极,电解质,隔膜。锂离子电池的充放电原理(以LiCoO2体系的锂离子电池为例)如图2所示,即在充电时,作为正极材料的LiCoO2发生氧化反应,生成(的锂离子经电解液迁移至电池负极,与负极材料石墨化合后生成LiCX。放电时,在负载电路中充当电源角色,此时正负极电极上所发生的反应分别为充电时发生反应的逆反应。隔膜具有离子导通性和电子绝缘性,同时具备一定的阻断保护作用(电池正负极可能会发生微短路)。

图2 LiCoO2电池反应机理(图片来自中国科学院物理研究所)

根据分类标准的不同,锂离子电池可以分为多种类型。锂离子电池按所用电解质材料的不同,可分为液态锂离子电池和高分子锂离子电池两大类;锂离子电池也可根据不同的锂离子电池形状分为按形状分类:圆柱形、方形、纽扣式(或钱币形)等;按正极材料分类:钴锂氧化物、镍锂氧化物、锰锂氧化物等。从微电子技术到交通工具,从微电子技术到运输工具,锂离子电池的应用越来越普遍;众多设备要实现设备性能,需要配置性能更优越的组件,而市场对其品质的要求也日益苛刻,这对各大电池厂商优化锂离子电池生产工艺提出了挑战。从表1中可以看出(数据来自中国科学院物理研究所),锂离子电池在额定电压高、能量密度大、寿命长、自放电率低、绿色环保等突出优势下,其综合性能和特征对比数据是最为优越,锂离子电池以其优异的性能在市场应用中占据了领先优势。

表1 几类二次电池的性能、特征数据对比

02锂离子电池生产工艺

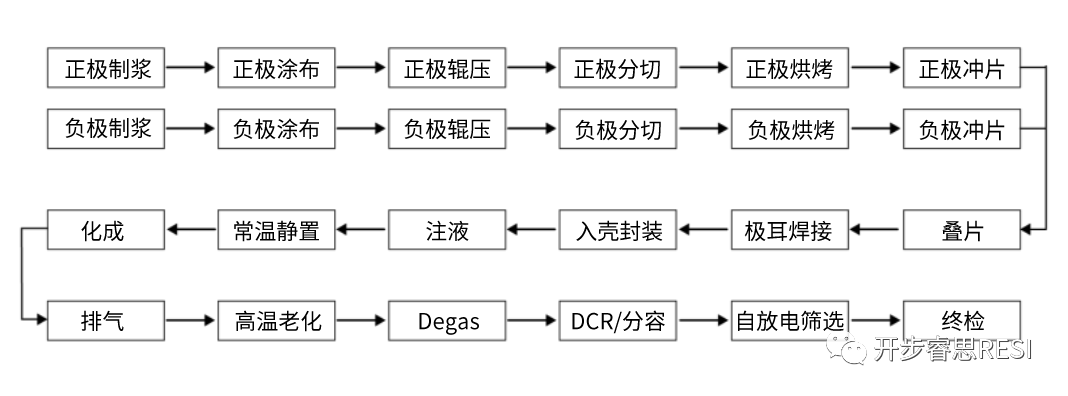

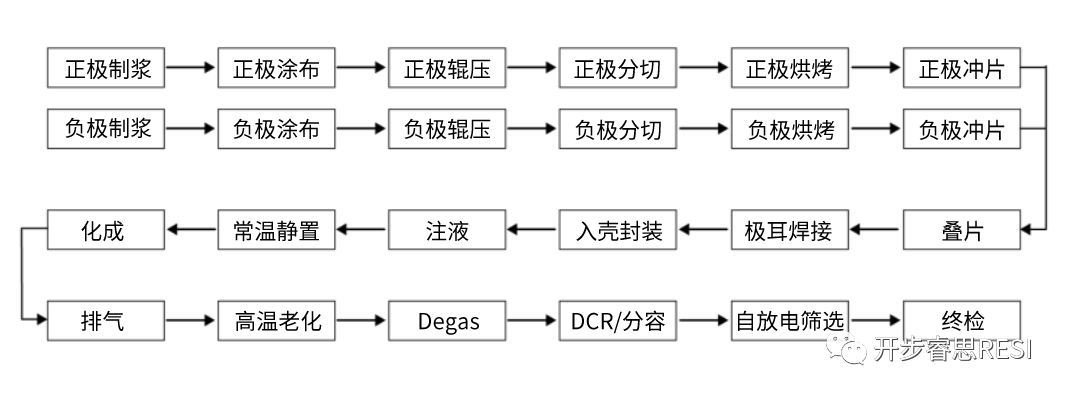

锂离子电池整个生产过程较为复杂,锂离子电池生产链条上的各个环节的生产工艺都要严格把控。作为锂离子电池的后生产阶段,电池性能优越表现的关键生产过程包括锂离子电池的化成和分容环节。由于生产工艺流程复杂繁琐以及现有的生产工艺水平的不足,难免会出现生产制造原因的差异,因此有关锂离子电池化成分容环节之前的生产制造工艺改进、一致性优化的方法本文暂不做讨论。锂离子电池的制成工艺包括多个步骤,如电极制备、液态浸渍、固态成型、复合物涂敷和电解质充填。在电极制备步骤中,电极材料需要经过粉碎、筛选、混合等步骤制备成适当的粒度和形态。接下来,电极材料通过液态浸渍或固态成型的工艺获得所需的形态和密度。在复合物涂敷步骤中,需要涂敷一层电活性复合物以改善电极表面的电化学活性。最后,电池需要通过电解质充填工艺填充电解质以完成化成,锂离子电池生产工艺流程如图3所示。

图3 锂离子电池生产流程图

一、锂电池之化成工艺

电池化成也叫电池老化、陈化,是锂离子电池生产过程中的一道重要工序。其原理是通过特定的充放电方式激活其内部正负极物质,以改善电池充放电性能的过程,改善电池在其初步制造阶段的综合性能,如自放电、贮存等,锂离子电池化成流程见图4。

图4 锂离子电池化成流程图

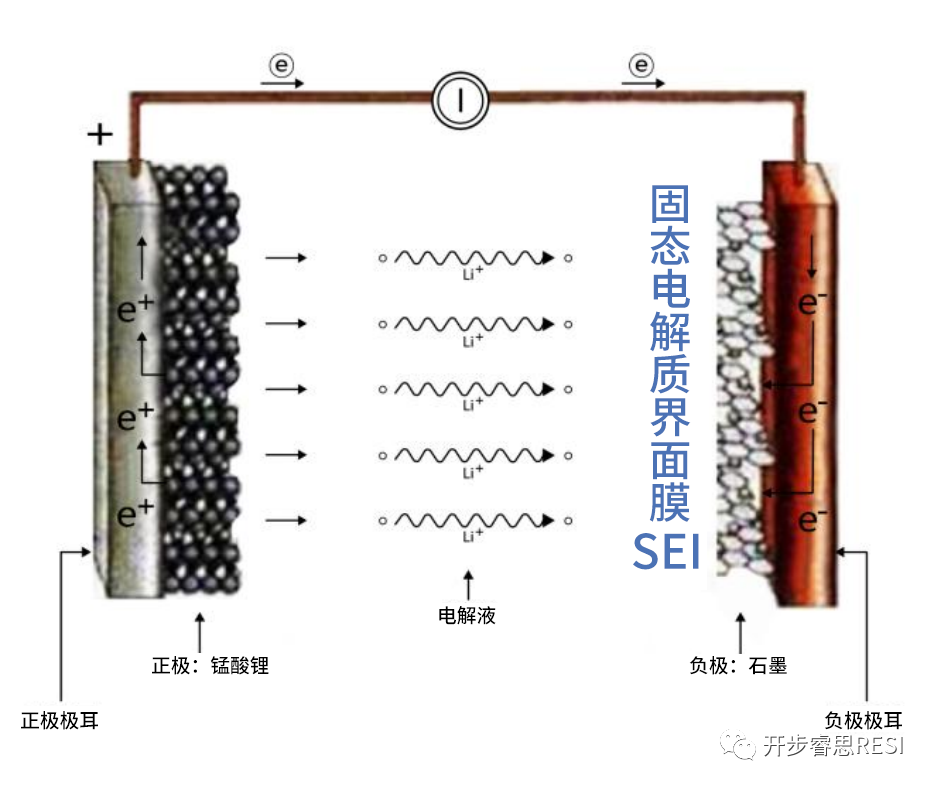

锂离子化成的过程本质上是电池初始化的过程,该过程会在碳负极与电解液的相界面形成覆盖在碳电极表面的钝化膜层,该钝化膜层被称为固体电解质相界面(Solid Electrolyte Interface,简称SEI膜)。SEI膜由多种锂盐构成,具备离子导通性和电子绝缘性,其钝化性质限制了负极材料进一步的化合反应,提高了锂离子电池的循环性能寿命。

然而,SEI膜的形成也会带来一些不利的影响,SEI膜是由锂盐构成的,所以会消耗从正极迁移过来的锂离子,参与反应的锂离子不再返回正极,化成充电阶段基本原理如图5所示。这一过程造成了锂离子不可逆的容量损失,阻碍了锂离子的脱嵌,同时也使电极/电解液界面的电阻增加,造成了一定的电压滞后。另外,SEI膜的好坏对电池的电化学性能有直接的影响,如循环寿命、稳定性、自放电率以及安全性等。由此可见,SEI膜是锂离子电池在电化学过程中的一个至关重要的组成部分。

图5 化成充电阶段原理示意图

由于SEI膜在充电阶段就开始生成,而且大部分SEI膜在首次充放电过程中生成,因此化成工艺对电池的性能影响尤为关键。影响化成质量的主要因素为化成电流、化成电压、化成温度以及外部压力,因此研究上述因素对化成工艺的影响,对提高化成工艺水平和提高电池性能至关重要。

1、化成电压:实验表明,锂离子电池最佳的化成电压为3.5V。更高的化成电压可能会带来较高的充电容量,但其充放电效率低于截止电压为3.5V时。更高的化成电压下的电池负极显示会出现“白斑”,有研究表面,“白斑”是金属锂或锂的化合物沉积在负极表面,负极材料上生产该化合物是不可逆反应,继而导致负极表面嵌入过多的锂或锂的化合物。同时,这也导致电池化成时首效低且极片内阻大,进而影响电池循环性能。在更高的电压状态下,会导致电池最终的充放电效率更低、极片内阻更大和循环性能更低。

2、化成温度:大多实验表明化成的最适宜温度为20~35℃,但目前大多数锂离子电池厂家多选用略高于最适温度(30~60℃)进行化成,以改善电池的循环性能和贮存性能。这是由于SEI 膜层在稍高的温度下能进行充分反应,增强隔膜的吸液性并降低电池的气胀情况;但高温也会加剧 SEI 膜的溶解和溶剂分子的共嵌入,从而带来一些其他的问题,比如会降低SEI膜的稳定性,SEI膜不能很好地保护电极,也将进一步导致电池循环性能变差。因此略高的化成温度才能既保证SEI膜的结构及成分,又能兼顾SEI生产的效率和速度。

3、 外加压力 :在充电过程施加适当的滚压压力可显著消除电池在化成过程中产生的气体(有机物在高压状态下分解产生气体),气体的存在最终会导致电池充电容量降低。研究表明,外加压力消除气体,不仅能提高电池化成容量,而且电池的倍率和循环性能也明显提高。同时,施加适合的压力还有助于消除负极片上的析锂现象。

4、 化成电流:通过对SEI膜组分及结构的研究,发现SEI膜可大致分为内外两层,如图6所示。从结构上看,靠近负极材料的内层致密均匀,靠近电解质的外层疏松多孔;从组分上看,内层主要由无机物组成,外层主要为有机产物,SEI膜结构和组分的形成与电流密度密切相关。由于不同离子的扩散速度和迁移数在电流密度不同的情况下存在差异,所以负极表面的化学反应参与的主体不同,相应的,生成的SEI膜性质也将存在不同。因此,应控制化成电流密度以获得均匀致密的SEI。

图6 SEI膜结构及成分示意图

目前的研究表明,低电流密度化成能有效提高SEI膜内层无机物组分的含量,继而提升锂离子电池的电化学性能。如图7所示,通过电化学阻抗谱(Electrochemical Impedance Spectroscopy,简称EIS)和透射电子显微镜(Transmission Electron Microscope,简称TEM)表征,可以发现以较小的电流化成后,负极表面形成的SEI膜无机物成分占比更大,内层较外层更厚且均匀致密,不仅能对负极材料进行更好的覆盖和包裹,同时显著提升了SEI膜的稳定性。

图7 (a)化成阶段石墨表面形成SEI膜(b)化成电流密度对SEI的膜影响示意图

现有化成工艺一般会分两个阶段进行,即化成前会先进行预化成工序,由于小电流预充方式有助于电池形成稳定致密的SEI膜,在预化成阶段,普遍采用尽可能小的电流(0.02C~0.05C)及2.5左右的电压,但长时间的小电流充电会导致SEI膜形成的阻抗增大,从而对电池的倍率和循环等性能造成影响,而且单纯的小电流化成会使化成所需时间明显增加,降低车间生产效率。研究发现,在恒流充电阶段采用阶梯式电流化成的方法,不仅可以降低电池的极化水平,提高充电容量,而且可以有效减少充电时间,提高化成效率。

(二)锂离子电池之分容工艺

分容工艺,分容是在化成之后,对电池进行充放电循环并测量电池各项参数,根据测量参数对电池进行组配的生产工序。具体而言,锂离子电池主要有单参数法、多参数法、动态特性法和电化学阻抗谱四种参数测量分容方法。其中,单参数法,即对电池进行分容的外置特征参数只选择一个进行测量;多参数法,即从可选容量、电压和自放电率等参数中选取多项特征参数对锂电池进行分容的方法;动态特性(曲线)分容法,即对锂电池进行特定的充放电试验,根据锂电池在充放电曲线上的相似程度进行分容;EIS分容法,即将多个预设分容条件按EIS和等效电路参数筛选出来,将每块电池按阻抗向量聚类在选定的预设条件上。由于多参数分容法以电池的外在参数为分容依据,而动态特性分容法以电池内在特征为分容依据,因此一般结合两种方案进行分容可实现最佳分容效果。

充电过程可以分为恒流充电阶段和恒压充电阶段,恒流阶段产生极化,而恒压阶段则会消除极化,所以一般恒流充电先于恒压充电,恒压阶段的时间越短,说明恒流阶段产生的极化越小,电池的性能越出色。在进行多参数分容之前首先需要确定多个参数,电池的分容参数一般选用开路电压,充放电容量,自放电率,平均内阻等指标。多参数分选法是静态分选,虽然可以反映出动力电池的某些特性,但主要是外在特性,在充放电过程中也不能反映电池特性的变化趋势,因此,采用多参数分选法对动力电池进行静态分选;动态特性分选法是以工作电压曲线作为电池的分选依据,考虑到电池在充放电过程中其内部结构的差异,可以选择一致性较好的电池,从而提高电池组的性能。

采用分容工艺的意义在于,由于生产制造的原因,单体之间产生差异是无法避免的,当用电装置需要较大的能量和功率时,需要多个单体电池串并联才能满足应用需求。电芯的一致性存在差异(电芯一致性主要指开路电压、充放电容量、自放电率以及平均内阻等指标一致性),会直接影响到电池系统的性能及使用寿命。单体电芯的容量是当前一致性筛选着重关注的指标,无论串并连方式如何,若配组单体电芯之间容量偏差值较大,在相同使用工况下电池充放电深度将会不一致。尤其是在后期的使用过程中,可能面临着不同恶劣的使用工况,这样会进一步加剧这种不一致的问题,带来整车的性能衰减或者电池的安全问题。因此,目前主要是通过定容后对容量进行分级,筛选获得一致性较高的锂离子电池,即对量产的锂离子电池进行性能评估,筛选出性能较为接近的单体用于成组,从而提高单体电池的使用效率,同时也提高模组的使用效率。

总之,锂离子电池分容工艺是一项具有巨大潜力和广泛应用前景的技术。它在消费电子、电动汽车和储能等领域有着广泛的应用,并且有望在未来得到更广泛的应用。因此,对分容工艺的研究和开发具有重要的意义。此外,锂离子电池分容工艺还需要与其他技术相结合,以提高它的性能和使用寿命。例如,与快充技术相结合可以大大缩短充电时间,与超级电容器相结合可以提高电池的储能效率。对分容工艺的研究还需要关注到电池的循环寿命和安全性。电池循环寿命是指电池在使用过程中可以经受的充放电循环次数,是评价电池性能的重要指标。电池安全性则是指电池在使用过程中不会发生爆炸、着火等事故。

(三)SEWF系列检流电阻对于化成及分容工艺的实践意义

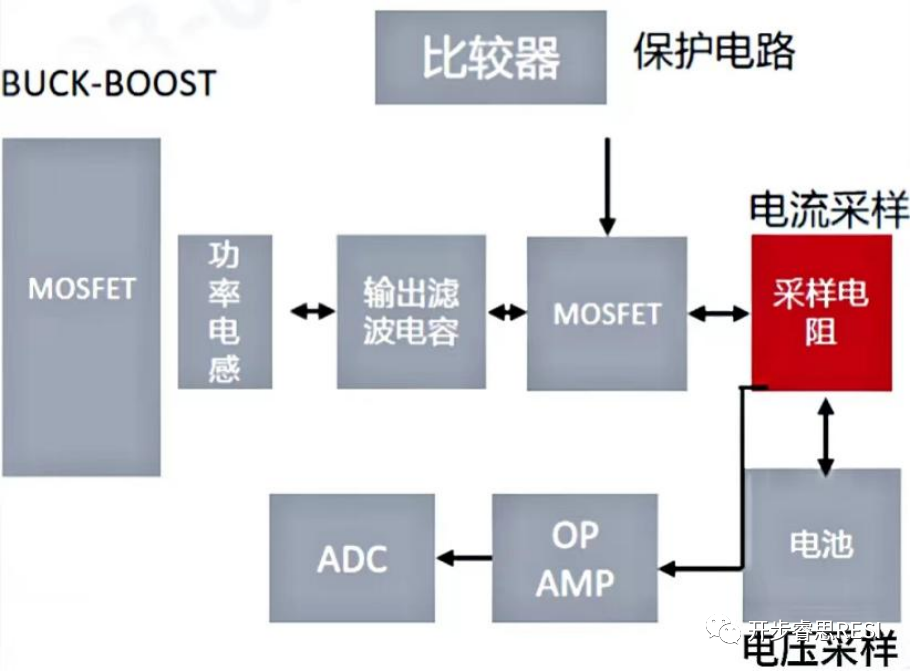

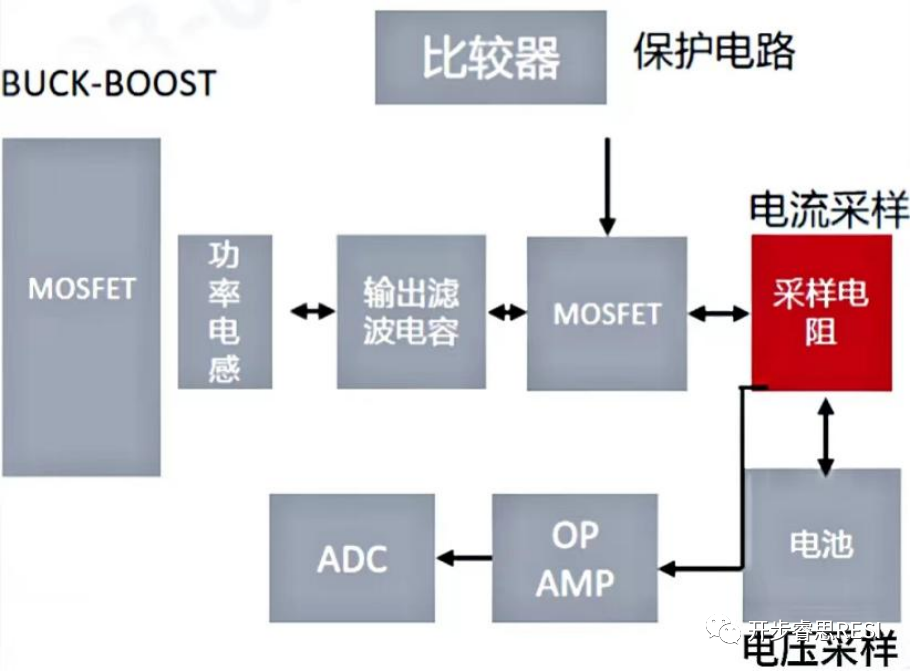

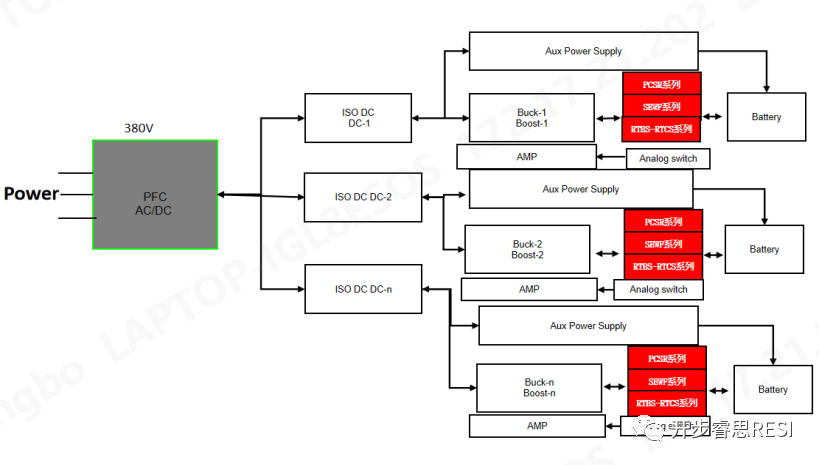

锂离子电池的化成和分容工艺是整个电池生产流程的关键步骤,需要进行精细的设计和研究。锂离子电池技术的进一步发展,将有助于提高电池性能和容量,并使锂离子电池在更多的应用领域得到普及。从前文也可以明确,锂离子电池在化成分容的过程中,对充放电电压和电流的要求是非常严格的,化成电流密度对于SEI膜的组分和结构具有关键影响,分容是判断锂电池容量及平均电压标准的重要环节,分容过程是否进行精密控制对后期电池档位的划分具有关键意义。精密的检测设备以及有效的一致性筛选方法,须以检测设备的精度为基础,以电池组的运行性能为目标。且充放电设备的精度有一定的标准范围(要求电流精度为0.05%~2%,电压精度为0.05%~0.1%),因此容量测量的不确定度不能超过一致性允许的偏差幅度,须与一致性评价或筛选限制的波动幅度相等。目前传统测试设备很难达到该要求,而更高电流精度的充放电设备则意味着更高的成本。

在电池化成应用中,系统实现精度一般在0.01%—0.05%,采样电阻的稳定性将直接影响最终精度。除初始精度外,温度系数,功率系数,电阻结构设计将对系统精度有更大的影响。

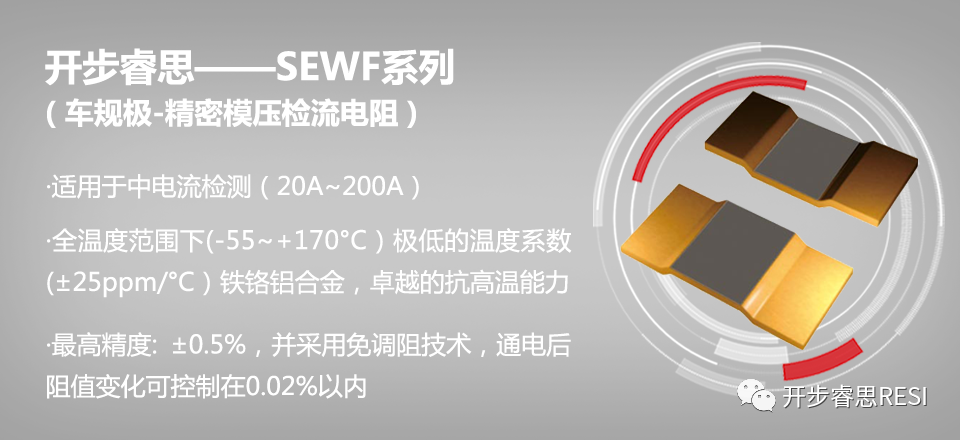

为解决这一现状,开步睿思根据充放电设备商家不同需求,提供了不同的解决方案应用于锂电池分容和化成工序中的电流检测,拥有丰富的尺寸规格,超低温漂、小尺寸大功率以保证不同温度及不同电流下的检测精度和一致性,进而有效提高电池的一致性,稳定性和安全性。开步睿思还可提供超高精度的基于分流器的电流传感器方案,能满足200~500A范围内的超高精度电流检测。

为您推荐

PCSR系列精密模压检流电阻(0~10A)

SEWF系列精密纯合金电流检测电阻(20~200A)

CB系列基于分流器的电流传感器(200~500A)

参考文献

[1]参见林乙龙;肖敏;韩东梅;王拴紧;孟跃中,《锂离子电池化成技术研究进展》,载《储能科学与技术》 ,2021版。

[2]参见杨娟,《锂离子电池化成条件对化成效果的影响》,载《河南科技》 ,2017年19期 。

[3] OTA H, SATO T, SUZUKI H, et al. TPD-GC/MS analysis of the solid,electrolyte interface (SEI) on a graphite anode in the propylene,carbonate/ethylene sulfite electrolyte system for lithium batteries[J].Journal of Power Sources, 2001, 97: 107-113.

[4]参加王莉,《锂离子电池一致性筛选研究进展》,载《储能科学与技术》,2018年2期 。

[5]参见陈燕虹,《电动汽车锂离子动力电池分选方法研究》 ,载《湖南大学学报(自然科学版)》,2016年10期。

[6]参见李春雷,《锂离子电池中SEI膜组成与改性的研究进展》,载《电源技术》, 2016年10期。

[7]参见杜强,《锂离子电池SEI膜形成机理及化成工艺影响》,载《电源技术》, 2018年12期。

[8]参见杨水金,《新型化学电源--锂离子二次电池》,载《化学推进剂与高分子材料》 2001年1期 。

审核编辑 黄宇

- 相关推荐

- 热点推荐

-

锂离子电池的类型2013-05-17 4973

-

锂离子电池的设计2013-05-20 3412

-

聚合物锂离子电池的构成2013-06-06 3352

-

锂离子电池的性能2013-06-13 5499

-

锂离子电池的基本组成及关键材料2013-07-03 4226

-

锂离子电池的制造概述2017-02-27 4510

-

ADI锂离子电池分容化成测试设备高集成解决方案2018-10-10 3194

-

锂离子电池简介2020-11-03 2740

-

锂离子电池的制作工艺与工作原理是怎样的2021-03-01 5372

-

锂离子电池的的原理、配方和工艺流程2021-04-07 4707

-

锂离子电池充电的问题2023-02-04 2731

-

化成工艺对高功率型锂离子电池性能的影响2023-02-01 4955

-

锂离子电池自动检测化成分容柜:提升电池品质与生产效率的新动力2024-05-07 2336

-

锂离子电池自动检测化成分容柜:电池生产的新动力2024-09-26 1315

-

锂离子电池自动检测化成分容柜:赋能电池制造的智能利器2025-03-26 1162

全部0条评论

快来发表一下你的评论吧 !