大陆集团和SoftServe提供生成式AI驱动的虚拟工厂解决方案

描述

随着汽车消费者越来越多地寻求更无缝、互联的驾驶体验,该行业越来越关注连接性、先进的摄像头系统和车内体验。

德国领先的汽车技术公司和汽车显示解决方案的创新者大陆集团(Continental),正在开发 AI 驱动的虚拟工厂解决方案以应对制造运营中出现的变化及其影响,如开发周期的缩短和上市时间的压力增加。作为汽车领域可持续和互联技术的先驱,他们的解决方案正在利用最新的模拟和生成式 AI 技术来改变制造运营,提高团队生产力,并加快创新,以满足不断变化的消费者需求。

此外,Continental 还与 IT 咨询和数字服务提供商,同时也是值得信赖的 NVIDIA 伙伴——SoftServe 合作。利用其专业知识,Continental 能够为其虚拟工厂解决方案添加生成式 AI 功能,从而进一步提高其工程团队的效率。

本文将介绍基于 NVIDIA Omniverse 平台和 Universal Scene Description(OpenUSD)开发的两个虚拟工厂解决方案。

ContiVerse:一个沉浸式数字孪生应用程序,旨在使 Continental 的工程师在全球运营中实现创新、协作并提升效率。

Industrial Co-Pilot:能够将 AI 和沉浸式 3D 可视化技术集成的一个虚拟代理,旨在提高工厂团队的维护生产力。

Continental 用户体验业务领域高级自动化和数字化主管 Benjamin Huber 解释道:“我们选择在 NVIDIA Omniverse 上开发,是因为它是一个开放且易于扩展的开发平台。”

Omniverse 平台为 Continental 的开发者提供了最新技术,如 RTX 渲染、OpenUSD 支持,以及构建应用程序和服务的能力,使他们的团队能够将各种系统、服务和应用程序连接到一个整体的数字孪生模拟中。这种访问使他们能够支持其独特需求,从而使团队能够跨学科和跨系统无缝工作。

使用 ContiVerse 增强数字孪生

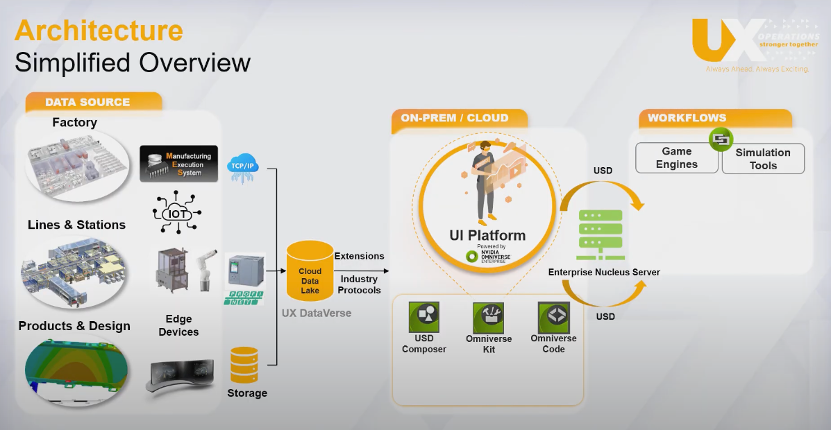

ContiVerse 数据架构优先考虑来自流程和设备的实时数据流,以提供来自工厂、流程、设备和产品的实时洞察。这些数据被聚合到一个基于云的数据湖中,作为模拟和 AI 模型的基础。能够从云端访问和分析数据的能力使 Continental 团队能够快速、动态地围绕生产优化做出明智的决策。

Omniverse 和 OpenUSD 使 Continental 的开发者能够支持这些架构要求。借助 OpenUSD 的灵活性,他们可以打破数据孤岛,促进多平台合作,让工程师能够跨学科和跨系统无缝工作。

Huber 说:“任何工程师,无论使用什么工具,都可以将数据转换为 USD 格式,从而进行跨学科、跨工具的数据交换。”

图 1. ContiVerse 的数据架构可提供来自各种流程和设备的实时数据的无缝流,能够生成实时洞察

ContiVerse 解决方案在多个用例中提供了显著的优势。

例如,Continental 最近为其在塞尔维亚诺维萨德的一家工厂打造了一个全规模数字孪生,其中的一些站点和生产线直接连接到网络。在数字孪生环境中采取的任何行动都与实际生产线中的行动一致,使工程师能够准确评估性能,及时发现并解决问题。

团队可以进行虚拟现场漫游,以加强对生产流程的观察,监控性能,并通过物理精确的模拟远程解决问题。

利用这些数字孪生,他们的团队可以合作设计新的生产线,轻松比较不同的生产线概念,并获得对生产线性能、布局、车间空间和 OEE 的新洞察。工程师和模拟专家可以协同工作,对设计进行微调,进行详细规划,并模拟线路性能以优化运营,同时显著减少工程时间。

利用 Industrial Co-Pilot 创建互动环境

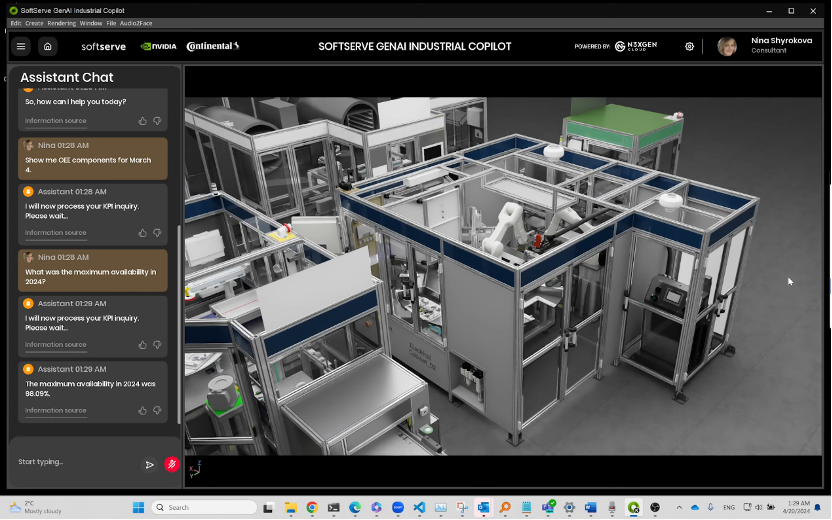

图 2. Industrial Co-Pilot 使用生成式 AI 为工程师提供数据驱动的洞察、实时指导和预测分析

Continental 的开发者意识到了生成式 AI 在提高工程团队效率方面的潜力,还与 NVIDIA 伙伴 SoftServe 共同开发了一个动态解决方案 Industrial Co-Pilot,使 Continental 的工程师能够使用自然语言与生产系统的数字孪生进行交互。

通过将 AI 驱动的洞察与沉浸式可视化相结合,Industrial Co-Pilot 使大陆集团的工程师能够获得实时指导和预测分析,简化维护程序,提高生产力。

Continental 的团队在实施该解决方案时体验到了显著的好处。生成式 AI 的使用改变了系统交互,通过搜索、摘要和特定任务执行等任务使知识的利用更加高效。并且,通过增强的性能分析,改进了数据可访问性和报告功能。

通过 Industrial Co-Pilot,工程师可以连接到生产线并监控单个工作站或整个车间的表现。他们可以与 co-pilot 互动,进行根本原因分析,并收到逐步的工作指导和建议,从而减少文件处理过程,改进维护程序。这些提升最终提高了生产力,并显著减少了 10% 的维护工作量和停机时间。

审核编辑:刘清

-

“火力全攻”中国ADAS市场,大陆集团本土化战略释放了哪些信号?精选资料分享2021-07-27 0

-

大陆攻克车载应用障碍 推出全新互联网解决方案2010-03-27 677

-

大陆集团推出全球首款量产的主动加速踏板2010-03-27 797

-

大陆集团与Kathrein联合开发智能天线模块打造无缝连接的2010-04-23 2933

-

大陆集团与NVIDIAAI合作开发基于NVIDIA DRIVE™ 平台的AI自动驾驶汽车系统2018-02-07 4645

-

欧司朗集团与大陆集团签订合资企业协议 催化汽车照明2018-04-06 4899

-

欧司朗携手大陆集团共创全新智能照明时代2018-07-04 3286

-

大陆集团热管理产品将于2019年底全面量产2018-09-25 4944

-

大陆集团推出高度集成的电驱动系统2019-04-15 2206

-

欧司朗将与大陆集团进行拆分2020-09-28 2817

-

大陆集团将安霸CV3 AI域控制器SoC主芯片集成到其高级驾驶辅助系统中2022-11-22 1263

-

大陆集团重组,或将出售部分汽车零部件业务2023-08-24 2026

-

突发,大陆集团终止这项激光雷达开发计划!2023-12-21 417

-

三星电子拟收购大陆集团汽车电子业务2024-03-22 1709

-

丰田、Aurora和大陆集团加入NVIDIA合作伙伴行列2025-01-08 85

全部0条评论

快来发表一下你的评论吧 !