易来科得重磅发布ElectroderSIM®电极设计与工艺优化软件

描述

近期,易来科得发布了电池研发软件工具链中的全新产品ElectroderSIM电极设计与工艺优化软件。 产品内置创新的电池非均相电化学模型,而不使用高度简化的P2D均相模型。全新的电池仿真体验,全面展现电极多孔或致密微观结构内部的离子浓度、电势、电流密度场。

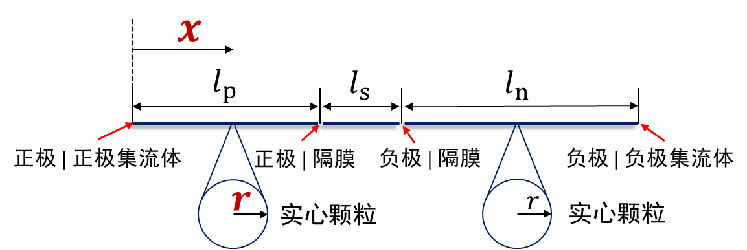

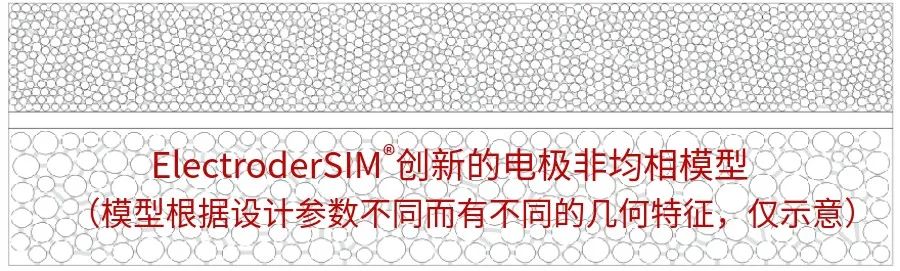

核心模型:创新的非均相电极模型

传统的P2D模型已应用30余年,新材料应用、新工艺开发、固态电池对于离子通路与界面接触提出了更高的设计要求,使得传统模型难以满足电极精细化设计与制造的需求。创新的非均相电极模型可趋真地刻画颗粒尺寸分布与电池多孔结构,实现锂离子与电子浓度的固液分相模拟,更适用于解决精细化的电极设计与工艺优化问题。

传统的P2D模型

创新的非均相模型

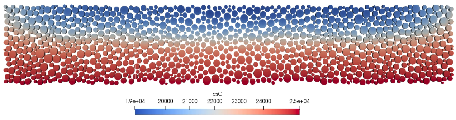

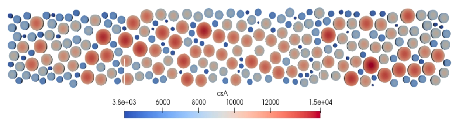

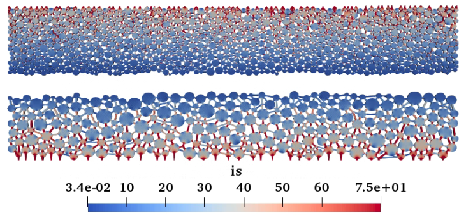

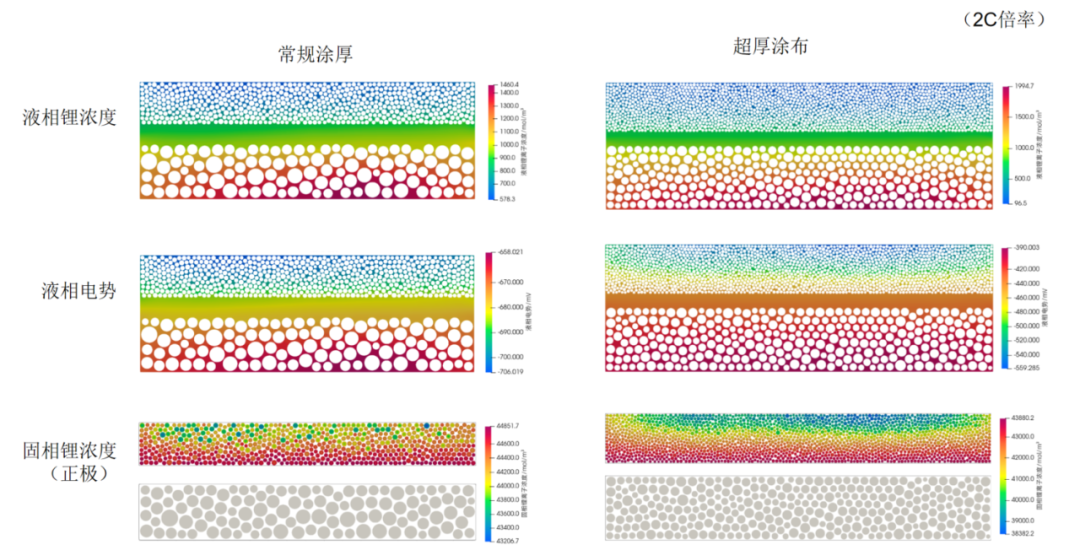

特有输出:离子/电子浓度场可视化

载流子浓度场(包括锂离子浓度场与电子电流密度场)在电极固液混合多孔结构内部的分布,是非均相模型独有的重要输出。

载流子浓度场的时空演进规律,是解析电池性能瓶颈、定位电池设计缺陷的主要理论依据。

固相锂离子浓度场(Cs)

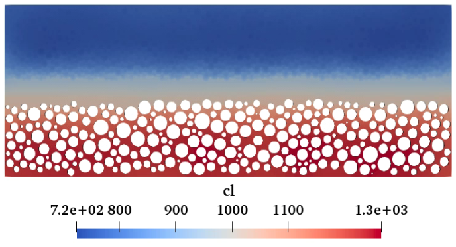

液相锂离子浓度场(Cl)

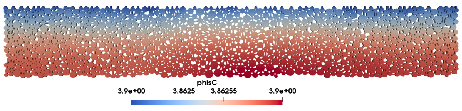

固相电势场(φs)

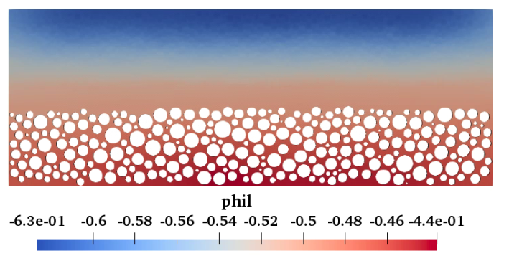

液相电势场(φl)

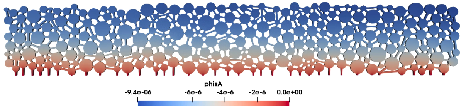

固相电流密度场(is)

液相电流密度场 (il)

实用功能

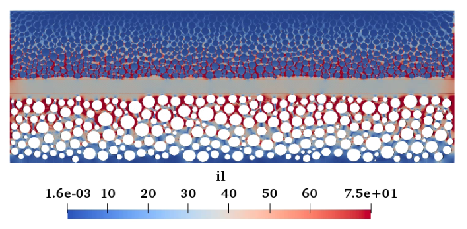

工艺模块:工艺缺陷或新工艺仿真

非均相电极模型可方便地刻画工艺缺陷或新工艺,ElectroderSIM首批上线工艺模块包含:复合正极、双层涂布/梯度造孔、涂布厚度不均(露箔/针眼),可计算上述工艺对于电池各类性能的影响。

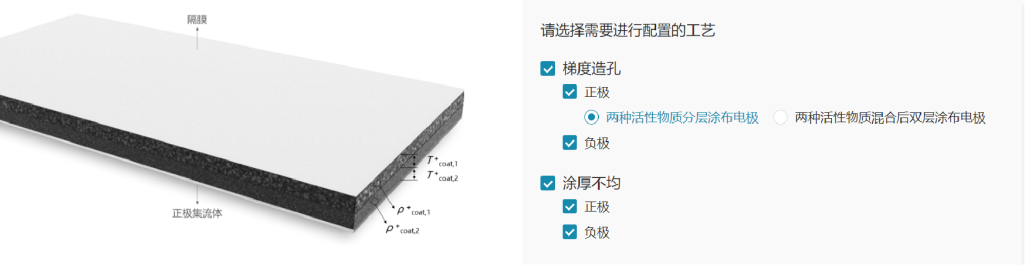

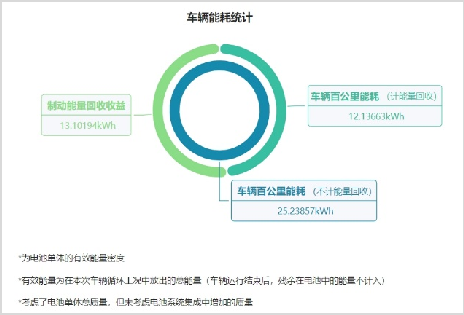

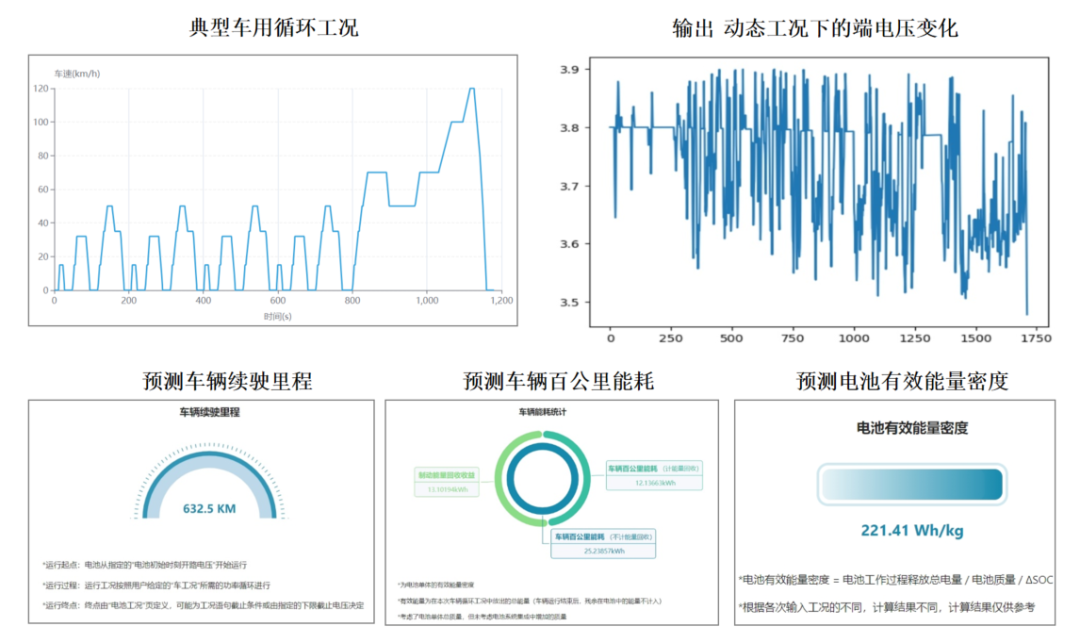

实车工况:车路模型预测里程/能耗

内置车辆与道路环境模型,以及NEDC、WLTP、CATC等典型道路循环工况,将车速曲线转换为电池功率曲线,从而可仿真车辆续驶里程、百公里能耗、制动能量回收节能率等用户关心的车辆性能参数。让电芯用户更懂您的整车客户,帮助用户成功。

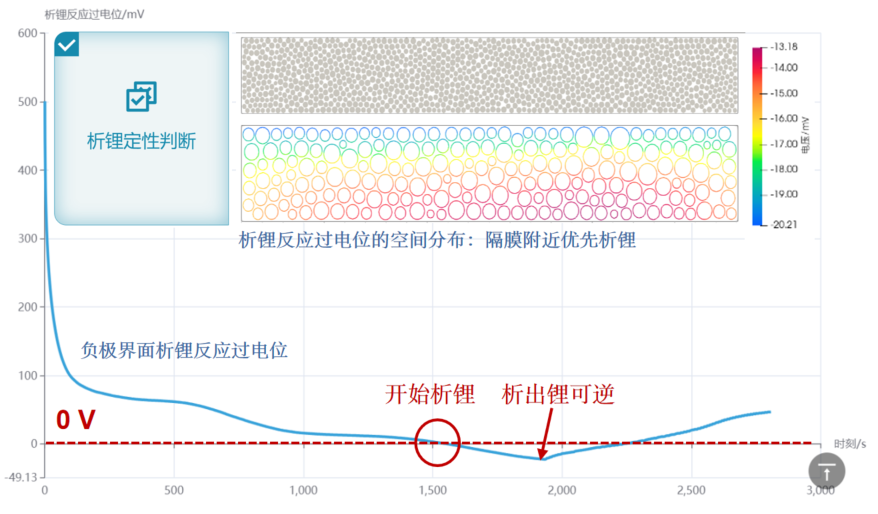

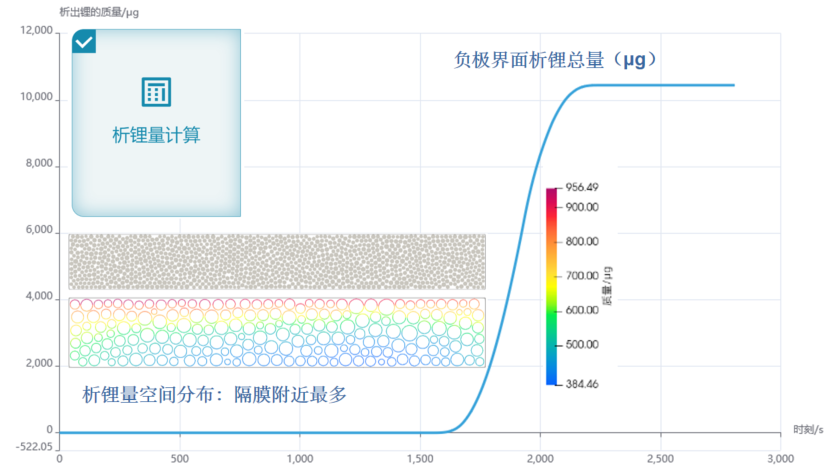

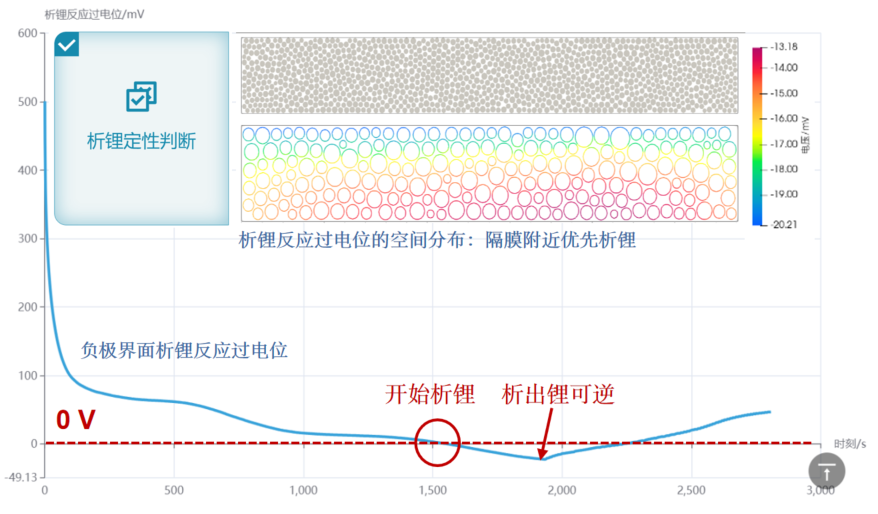

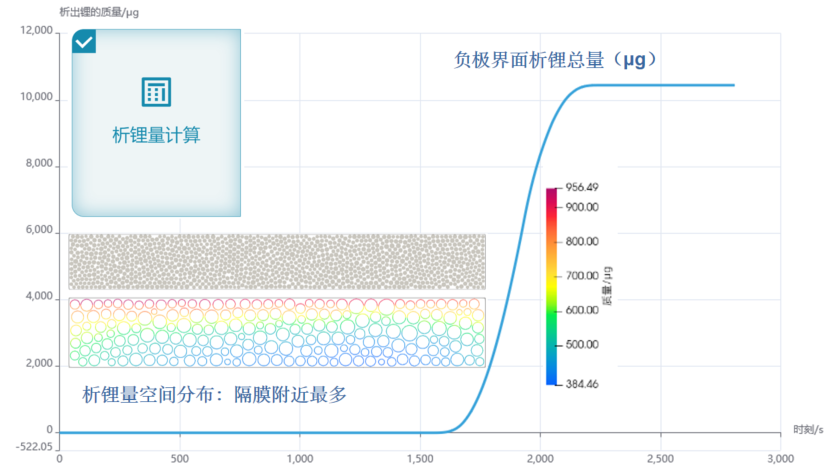

析锂定性与定量:输出过电位与析锂量

析锂是电池快充与交流加热的限制因素,本功能对析锂建立了工况全时间、电极全空间的定性/定量预测能力,是研究可快充电池设计、电池充电策略、电池交流自加热策略的好帮手。

【析锂定性判断】监控所有负极材料颗粒表面的析锂过电位,全区域判定是否发生析锂,并定位出最先析锂位置。

【析锂量计算】可计算得到全时间过程中的析锂总量,并计算出所有固液界面处析锂量的具体空间分布。

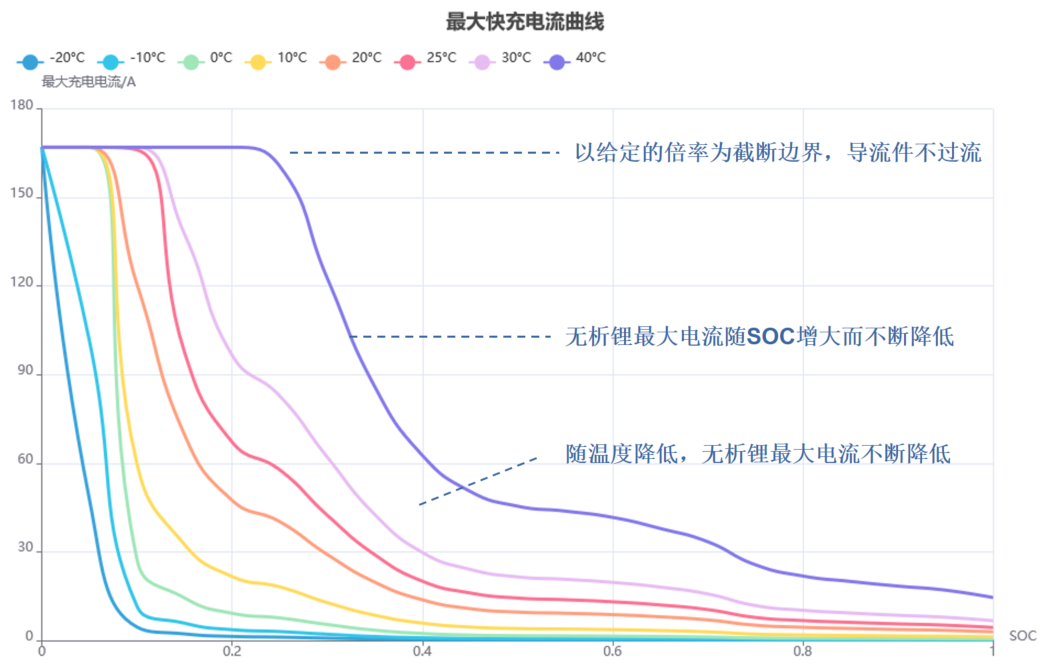

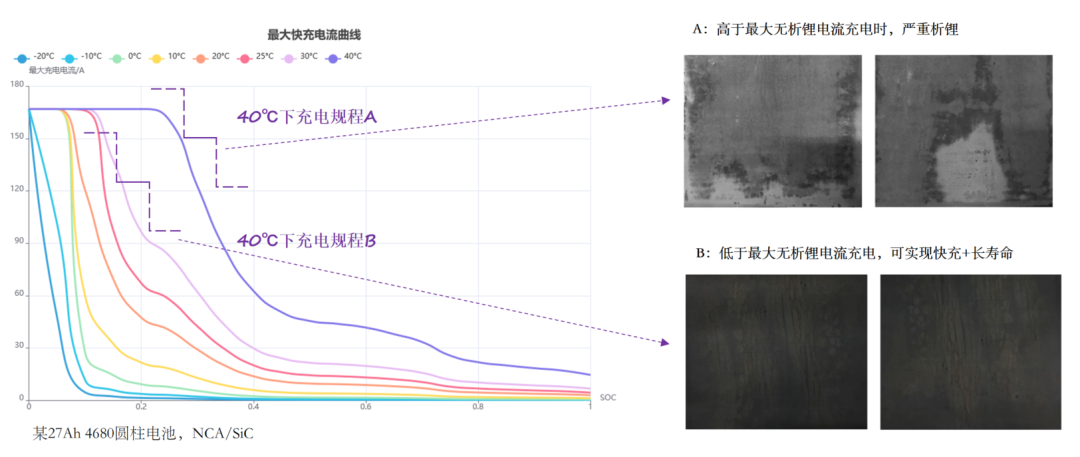

快充MAP:一键生成电池快充能力最大电流曲线

模块可针对所设计的电芯,一键式生成多个环境温度下的最大快充能力MAP,帮助用户快速丰富电池产品手册,并向后支持BMS充电策略研发。

典型案例

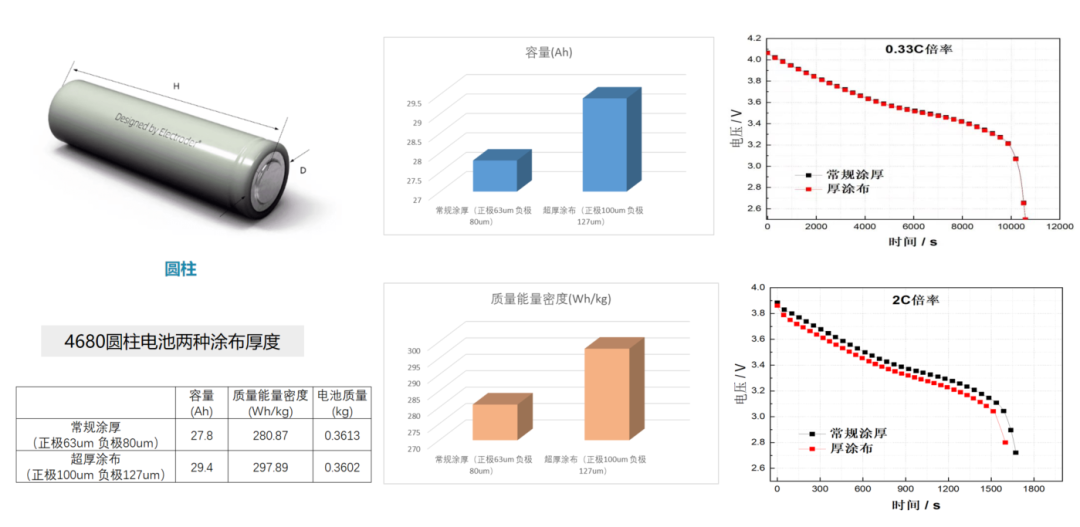

1. 超厚电极设计影响能量/功率

超厚电极设计显著提高了热力学能量密度,但功率性能变差

1) 超厚涂布(正极涂厚从63到100微米)将4680电池的热力学能量密度提高约6%;

2) 超厚涂布电极2C下的放电时间(可用容量)相比常规涂布厚度电池缩短5%;

3) 超厚涂布电极的液相锂离子浓度梯度显著增大。

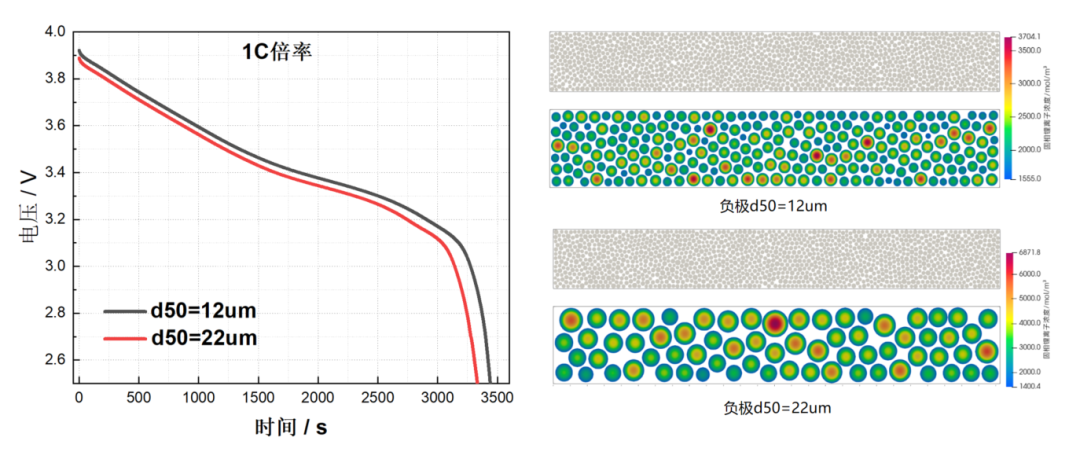

2. 合理粒径的筛选与设计

材料粒径选取影响电池性能,当合理降低粒径后,到达截止电压前的容量得到提升

将某电池负极石墨颗粒的D50从22μm降低到12μm后,进行1C放电对比,放电截止时刻的负极颗粒内部锂离子浓度残留显著降低,可用容量显著提高。

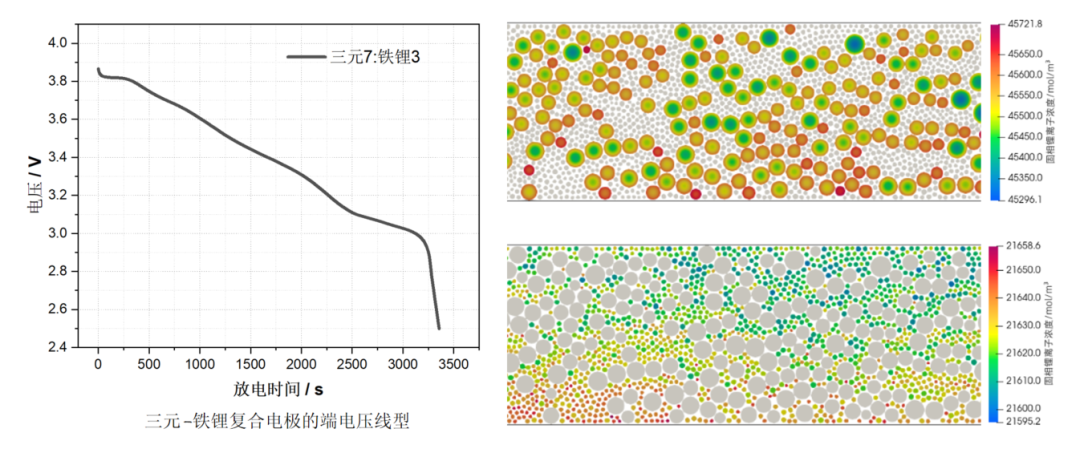

3. 复合正极中的不同主材利用率

正极或负极活性材料由2种或以上组成时(多组分),在不同电压区间内使用,两种材料各自利用率不同

三元与铁锂两种正极材料以质量比7:3混合,可观察到复合材料电极的端电压线型变化,以及放电过程中两种材料各自的利用率情况。当质量混合比不同时,结果将随之变化。

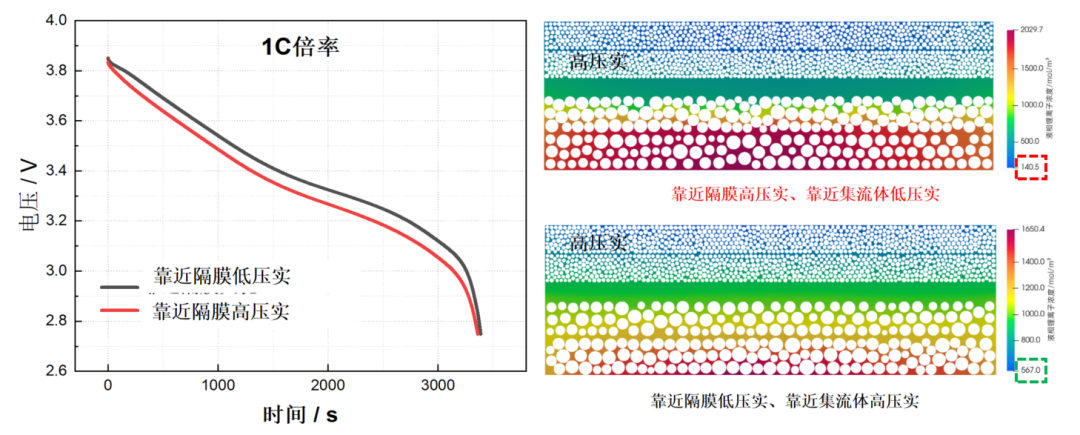

4. 双层涂布、压密不同

压实密度不同的双层涂布对电性能的影响

同种材料、双层涂布,A、B层的压实密度不同。靠近隔膜高压实(低孔隙率)设计下,正极靠近集流体侧液相浓度显著减小,浓差增大,进而引起放电极化增加。

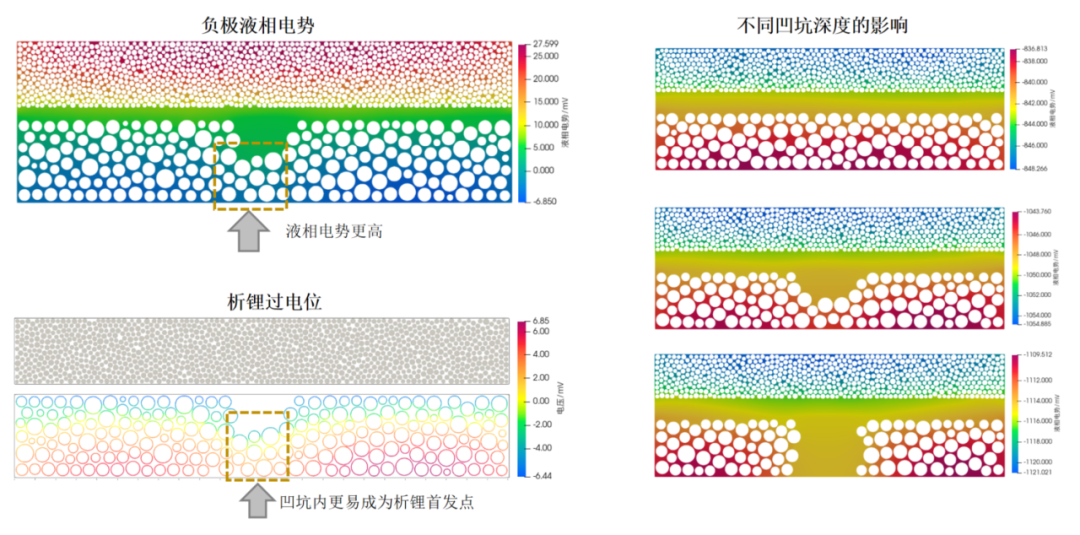

5.涂布缺陷如何影响电池性能

在涂布中存在的露箔、凹坑等将显著影响周边的电势场与离子浓度场,可能成为析锂的先发位置,并影响容量。

6. 装备某款电池的某EV产品:续驶里程、能耗、能量回收节能率

内置电池-车辆-道路模型,对装备有某特定电池的EV车型,预测任意工况下的续驶里程、能耗、能量回收节能率 。

7. 析锂判定与计算

某电池进行1.5C的CC-CV充电,可判断是否发生析锂,优先发生在哪个位置,并计算析锂量。

8. 一键生成电池快充MAP图

计算某4680圆柱电池(NCA/SiC)在不同环境温度下的最大无析锂瞬时充电电流,并通过最大电流两侧的多段CC实验验证其有效性。

-

福田汽车多款新能源新品重磅发布2025-07-31 951

-

兆易创新重磅发布两款MCU新品2024-11-13 1971

-

芯片金电极电镀工艺流程2024-07-23 2465

-

太阳能电池电极制作工艺,我们该怎样选择电极材料?2023-11-16 1057

-

干法电极工艺“骚动”2023-06-28 2680

-

特斯拉干法电极工艺研究2023-02-12 6048

-

300PLC mpi转以太网与海得软件modbusTCP通讯2022-08-04 1708

-

AD软件使用技巧和软件优化2022-06-13 568

-

一张图读懂“云栖大会·南京峰会”重磅发布产品2018-05-03 4330

全部0条评论

快来发表一下你的评论吧 !