聊聊电池防反接的那些事:你选对了吗?

描述

在汽车装配、保养与维修的常规操作中,倘若不慎将汽车电瓶电源线反接,一系列精密的控制器极易遭受反向电压的冲击,进而导致不可逆转的损害。

试想一下,您悠然地坐在4S店内,喝着咖啡,满心欢喜地等待爱车保养完成后焕然一新。然而未曾想的是,顷刻间车里冒出一股青烟,原来是电池极性接反引发了故障。这意味着您需要更换更多受损配件以及延长维修周期,真是令人头大!

因此,为了避免此类意外情况的发生,确保车载控制系统(ECU)具备反接保护机制至关重要。这一需求恰恰是汽车制造商(OEM)设定严格防护标准的根本推动力之一,同时也是整车电子设备设计规范不可或缺的组成部分。

只有当电池防反措施被妥善实施,才能有效避免因人为疏忽带来的不可挽回的损失。

除此之外,在汽车行驶期间,汽车电池电压也并非始终保持稳定,而是会遭遇各种瞬态浪涌电压。根据国际标准化组织制定的EMC标准ISO 7637和ISO 16750,在特定的瞬态测试条件下,电池电压可能出现极端情况,其负向峰值脉冲甚至可能会超过-100V。为确保汽车电子系统的可靠和耐久性,电池防反保护技术是不可或缺的。

为了杜绝“一失足成千古恨”的电池反接悲剧,一系列精巧的防反电路应运而生。其中包括但不限于肖特基二极管、P-MOSFET以及集成智能控制功能的理想二极管等技术。

今天我们将全面梳理各类防反保护策略,并深入剖析采用智能二极管控制器相较于传统前端保护手段所具有的独特优势,以便工程师针对各异的应用场景,精准地甄选最为适宜的防反设计方案。

01 肖特基防反方案

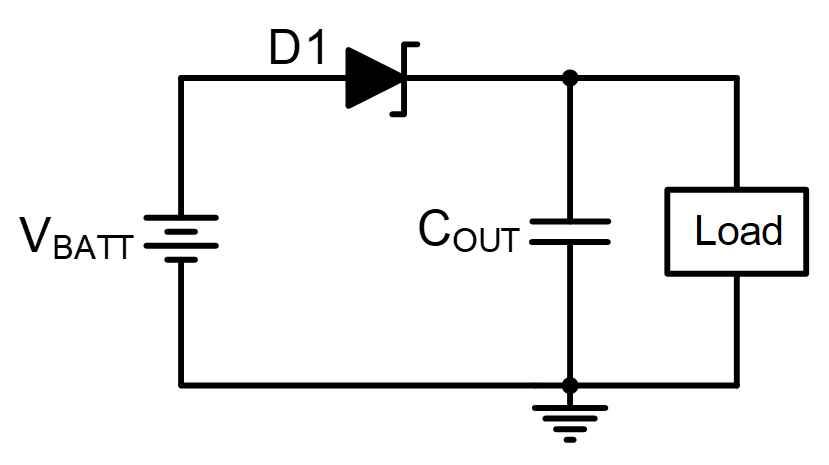

肖特基二极作为最简易的反向电压防护组件之一,扮演着至关重要的角色。在常规运行状态下(如图1),二极管D1处于正向导通状态;当反向电压侵袭时,则迅速转变为反向截止状态。

图1 基于肖特基二极管的防反保护电路

值得注意的是,肖特基二极管的特点在于具有恒定且相对较低的正向电压降,典型值介于0.3V-0.7V之间。尽管这一特性使其在微小电流环境下表现的游刃有余,但随着工作电流的增长,二极管上消耗的功率也随之增加,这也导致了较差的热性能。因此,该解决方案多被限定在低电流应用场景中。

与此同时,传统的肖特基二极管因其相对较高的反向漏电特点以及较为陈旧的设计架构,逐渐暴露出难以适应现代化系统严苛要求的局限性。

02 P-FET防反方案

在汽车和工业领域,采用P沟道MOSFET(P-FET)作为反极性保护元件的做法相当普遍,因为其导通压降较小,能够有效减小功率损耗,故尤其适用于电流较大的系统上。

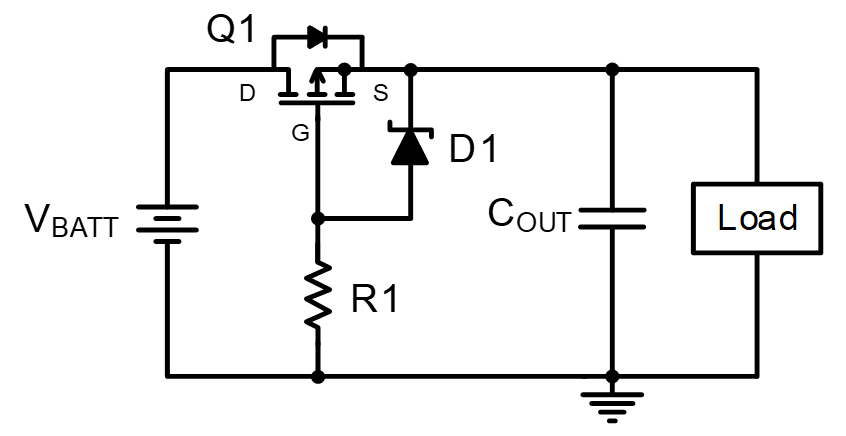

图2 基于P-FET的防反保护电路

P-FET防反电路如图2所示,在常规运行状态下,电流首先经由P-FET的体二极管导通,使得源极(Source)端电压近似等于电池电压(VBATT)。此时,栅极(Gate)电压为0,与Source端形成负压差,促使P-FET(Q1)进入导通状态,于是电流便从漏极(Drain)流到源极(Source)。该方案中的钳位二极管(D1)则可以防止栅极到源极的电压(Vgs)超过额定电压,从而保护P-FET。

当系统遭遇反极性电压状况时,钳位二极管D1正向导通,Gate 端和 Source 端的相对电压只有0.7V左右,低于P-FET的导通阈值(VTH)。因此Q1会自动关断,有效地保护系统免受反极性电压引起的损害。

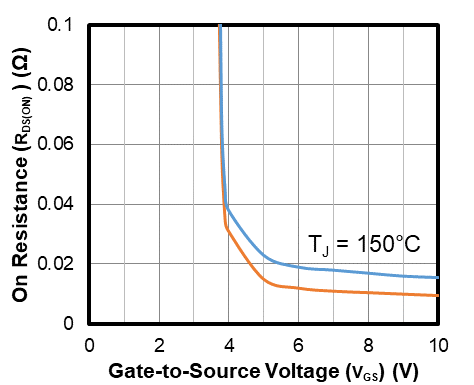

然而P-FET通过简易方式使其栅极拉低自偏置,这表明P-FET在冷启动阶段表现出较弱的性能。在极端的冷启动条件下(VBATT会下降至4V以下),由于|Vgs|减小,P-FET的导通电阻会急剧增加(参考图3所示),导致P-FET两端的压降升高,产生较大的功率损耗。同时,在冷启动期间,较低的|Vgs|有可能低于P-FET的导通阈值(VTH),导致P-FET关断,造成系统重置。

图3 P-FET的Rdson与|Vgs|的关系

此外,P-FET解决方案还需要配置包括齐纳二极管(D1)和限流电阻器(R1)在内的保护电路,以防止|Vgs|超过其击穿电压(BV)。D1和R1均有自身的漏电流,这无疑增加了系统的静态电流(IQ)。另外,当电池发生AC震荡时,P-FET将完全导通,由此产生的电流,会迫使电解电容器反复充电和放电,最终可能导致过热问题。

3 智能理想二极管控制器防反方案

传统的反极性保护方案在应对现代系统所追求的多重挑战——如降低成本、缩小空间、提高效率以及增加多功能性上,日益显得捉襟见肘。因此,一种崭新的设计思路脱颖而出:借助智能理想二极管控制器驱动外置N沟道MOSFET(N-FET),以迎合新系统高标准的要求。

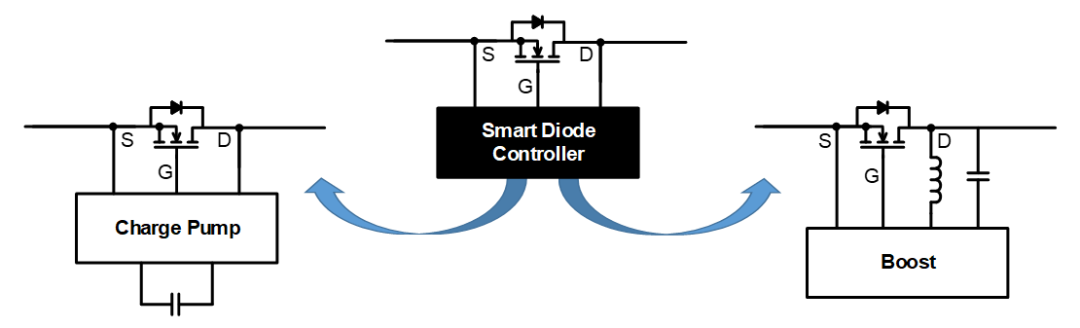

为了切实满足此类高标准,智能理想二极管被巧妙地布置在系统高侧,并直接从此获得所需供电电压。至关重要的是,控制器内置的驱动电路输出的驱动电压必须超过电池电压(VBATT)才能有效驱动高侧N-FET。

为此,目前业界有两种方式产生这种驱动电压:一是利用电荷泵Charge Pump技术升高电压,二是构建内部升压电路boost。两者皆可确保控制器输出足够的驱动电压控制N-FET。

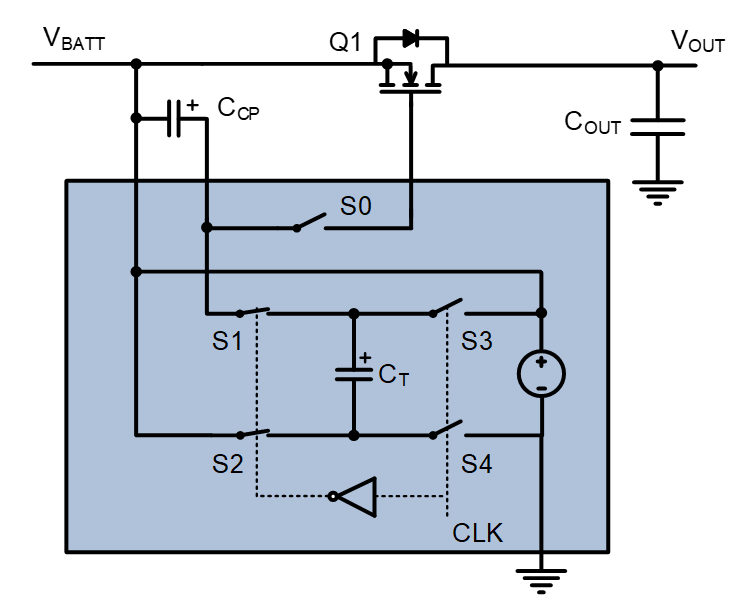

图4 智能二极管控制器的Gate驱动方式

电荷泵

一种基于四个开关(S1、S2、S3和S4)构建的电荷泵驱动系统,如图5所示。其中CT是一种具有快速充放电特性的低值电容器,用于快速存储和释放电荷;而CCP作为具有大容量特性的高值电容器,负责存储并稳定供应电能。当时钟的脉宽调制(PWM)信号处于高电平期间,开关S3和S4处于导通状态,内部源即对CT充电。当PWM信号转换为低电平时,开关S3和S4断开,同时开关S1和S2被触发进入导通状态,电容CT将电荷转移至电容CCP中。

该过程通过在S1&S2开关对以及S3&S4开关对之间的连续高频的切换得以实现,确保CT中的瞬态电荷能够持续、高效地转移到CCP上。此外,电容CCP的负极端直接连接到电池电压(VBATT),使得N-FET能够在高于VBATT的电压条件下得到有效的驱动,保证整个系统的性能和效率。

图5 内部电荷泵电路

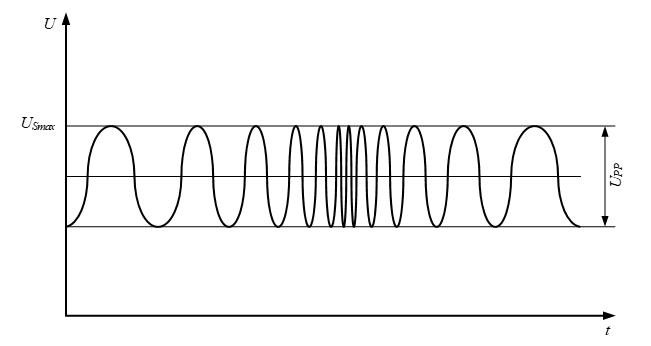

尽管电荷泵技术展现出一定的应用价值,但是固有的局限性不容忽视。首先,电荷泵效率低且驱动电流能力较弱,典型上拉电流范围仅有10mA到30mA。其次,当遭遇到如图6所示的VBATT快速波动时(ISO 16750-2标准下的输入叠加高频AC信号)极易出现栅极驱动脉冲丢失或者栅极脉冲持续高电平导通等异常现象。

图6 ISO 16750-2中规定的输入正弦信号测试

当栅极驱动脉冲意外丢失时,N-FET进入关断状态,其体二极管被迫承担起传导电流的重任,导致大量热损失,影响效率。当栅极驱动脉冲意外持续导通时,N-FET则始终导通,使得输出电解电容(COUT)反复充放电,导致电解电容过热,加速电容性能衰退,甚至可能触发系统风险。

此外,尽管电荷泵不需要额外的电感,但作为基于电容技术的电源转换拓扑,其故有的低效率特性使得工作频率(fSW)必须设置得极高。而且,集成的CT电容值较小(通常仅在pF量级),与之对应的外部CCP电容则展现出显著的大容量特性(常在µF级别)。这种显著的容量差异直接导致电荷泵的工作频率fSW通常超过10MHz,不仅带来严重的电磁干扰(EMI)问题,还会带来更高的静态电流(IQ)。

综上所述,电荷泵技术以其显著降低整体物料(BOM)成本的优势,成为一种颇具吸引力的解决方案。然而对于功率需求较高的应用场景其容量的局限性使其难以满足充足的能量供应需求,故在此类高功率应用中,电荷泵并非理想之选。

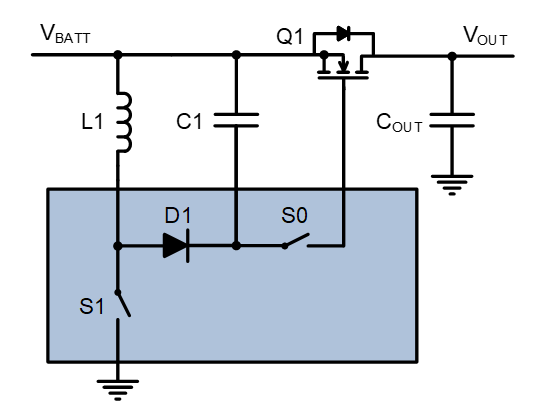

Boost 变换器

Boost变换器解决方案的工作原理如图7所示。在S1导通期间,电感由VBATT供电,使得电感电流(IL)上升。当电感电流(IL)达到预设峰值电流阈值时,S1断开。IL通过二极管(D1)续流,并对电容器(C1)进行充电。当电容C1两端的压差高于N-FET的驱动阈值电压时,N-FET导通,完成驱动。

图7 内部Boost控制电路

在大功率应用场景中驱动N-FET时,Boost变换器因其较高的效率备受青睐。其不仅能提供超过100mA的大电流驱动能力,还展现出对输入干扰的快速响应,具有出色AC整流能力。因此,对于大功率应用,推荐采用集成Boost变换器的智能二极管控制器方案。

此外,该Boost变换器采用固定峰值电流模式控制策略,这一特性赋予了其独特的动态行为:随着负载的减轻,开关频率fSW相应降低。鉴于N-FET在正常运行时仅需很小的驱动电流,因而整个系统呈现极低的fSW,进而杜绝EMI问题。

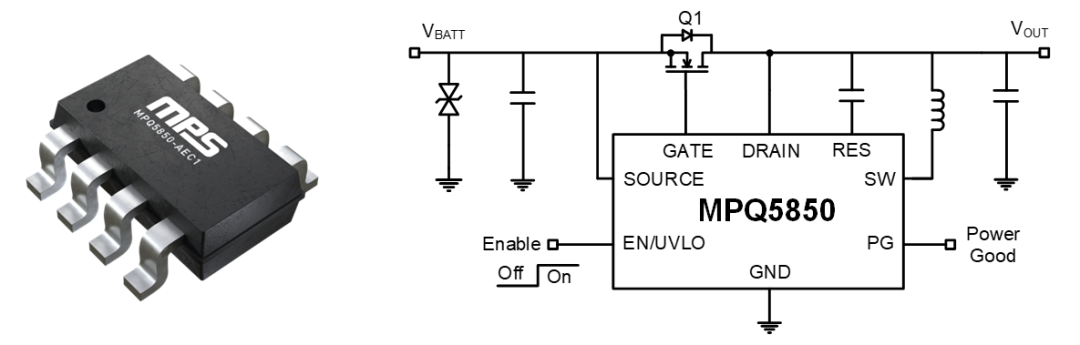

面对汽车前端保护对大电流处理能力、快速的响应速度及紧凑布局的严苛需求,MPS推出了基于boost驱动技术的MPQ5850-AEC1解决方案,如图8所示。这款产品专为应对上述挑战而生,其详细的功能特性与应用优势将在下一篇文章中逐一揭晓,敬请期待!

点击下图可查看下载MPQ5850产品手册

图8 MPQ5850-AEC1及其典型应用电路

总结

前端防反保护电路对比见表1。

肖特基二极管凭借其低成本和电路简洁性,成为低电流场景的理想选择。然而,随着电流的增加,其功率损耗与发热问题愈发突出。针对大电流需求,MOSFET电路成为更优解,选用P-FET还是N-FET,需要根据具体应用做出选择。

P-FET受限于无法在低电压下运行及缺乏输入整流能力,适用范围有限。

对于N-FET的两种解决方案,电荷泵驱动方案虽具有较低的BOM成本,但其EMI性能较差,适合于如汽车USB充电模块等低电流应用。

而对于高性能及大电流环境,如汽车控制器与音频系统,推荐采用如MPQ5850-AEC1之类的Boost解决方案。此类方案不仅具备强大的驱动性能,更展现出卓越的EMI特性,确保系统在严苛条件下稳定高效运行。

表1 前端防反保护电路的方案对比

审核编辑:刘清

-

结合实际聊聊防反接电路(防反接电路总结)2023-05-12 8994

-

MOS管用作防反接的接法,理解了吗?2023-10-08 4014

-

防反接电路与MOS管防反接深入解析2025-06-06 3497

-

设计防反接保护电路的相关资料分享2021-10-29 2168

-

MOS管防反接2021-12-31 2657

-

如何设计防反接保护电路?2016-11-10 6001

-

如何设计防反接保护电路2018-10-24 35434

-

硬件工程师都应该掌握防反接电路,你都Get到了吗?2020-02-03 5317

-

电源防反接设计2022-01-11 904

-

开关电源之“电源防反接”2022-02-09 755

-

聊聊针对单片机系统的防反接电路2022-07-08 3382

-

综合布线“中转枢纽”配线架你选对了吗2022-10-14 830

-

MOS管用作防反接的接法2023-01-10 5401

-

常用防反接保护电路及功耗计算2022-04-16 2470

-

IGBT和MOSFET该用谁?你选对了吗?2023-12-08 4894

全部0条评论

快来发表一下你的评论吧 !