磁性元件降本高达30%,磁极是如何实现的?

描述

过去十年中,磁性元件行业的新品发布会少之又少,磁极为何敢于召开新品发布会?磁极的产品又有哪些与众不同之处?

惠州市磁极新能源科技有限公司董事长 李君

从代工到自主研发 磁极发展迈入新征程

惠州市磁极新能源科技有限公司(下称“磁极”)成立于2017年,经过多年积累和沉淀,从新能源磁性元件的绕线加工逐步发展至成品器件的研发生产。

据磁极董事长李君介绍,“2017 年因为发展的需求,成立了惠州磁极,开始磁性元件自主研发、设计和生产。”

从磁性元件代工转向自主研发,标志着磁极的发展迈入了全新的征程,同时也让磁极取得了快速的发展。李君透露,“2023 年磁极的营业收入已突破 3亿元,过去三年我们每年保持着 20% 以上的增长,尤其是前两年,业绩增长均在 50% 以上。”

三年一变 新能源磁性元件产品占比已超过90%

近年来,越来越多磁性元件企业开始受惠于新能源汽车市场的快速发展,磁极正是其中之一。除了业绩的快速增长,整个磁极从上至下都有了脱胎换骨的改变。

提到过去3年的变化,李君认为,磁极的变化主要体现在以下几个方面:

第一,是从生产加工型企业转型到了自主研发型企业;

第二,是从单一磁性元件产品转型到了上下产业链配套的企业;

第三,是从消费型企业转型到了新能源企业;

第四,是磁性元件市场占有率得到提升。

经过三年的努力,磁极的磁性元件产品在新能源行业已经小有成就,在新能源行业的客户已经逐步拓展开,磁性元件产品得到了施耐德、科华、日月元、盛弘等客户的认可。而从磁性元件产品品种看,目前磁极磁性元件产品涉及的领域主要是光伏、储能、充电桩、车载OBC、轨道交通等新能源领域。

根据李君透露,磁极目前实际销售的磁性元件产品,几乎都以新能源磁性元件为主,占比已经达到了90%。

这样的数据也预示着磁极转型的成功,让公司在勾画未来蓝图之际,有了更加坚实的底气和信心。

落户江西 打造第二生产基地

过去三年,磁极也一直在扩产,除了惠州磁极增加了二楼生产车间,江西京磁的成立也是扩产的一大手笔。按照李君介绍,目前磁极的磁性元件产能已超过1000万颗。

此次来到江西探访磁极,一个重要行程就是参加磁极第二生产基地——江西京磁新能源科技有限公司(下称“京磁”)的开业大典。

京磁成立剪彩仪式

谈到选择江西设磁性元件厂的原因,李君表示,“选择在江西设立京磁新能源的原因有两方面,第一是惠州磁极发展的产能布局规划,需要有一个内地磁性元件制造中心来配合,第二是江西处于中国的地理位置的中心,离全国各地的客户都比较近。”

即便是一个人口仅40万不到的县城,乐安依然拿出了让企业“拎包入住”决心和行动力,这也大力促进了磁极的业务发展——尤其让到李君印象深刻的就是,得益于江西政府对磁性元件企业的大力支持和关心,以及磁性元件上游供应商的支持,此次京磁在江西乐安的落户,从签合同到顺利投产只用了4个月的时间。

这就是中国供应链效率最直接的体现,也是中国新能源汽车能够在全球攻城掠地的关键因素之一。

京磁生产车间

多合一磁集成 最高可降本30%

为什么磁集成的磁性元件产品这么快速的得到终端的认可?

李君就为我们揭示了其中的奥秘,“现在磁性元件行业太内卷了,要求成本越来越高,磁集成的磁性元件产品主要的特点就是成本低、体积小、效率高、性能更好,最大降本幅度可以达到 30% 以上。”

即便如此,磁极还有更高的目标追求,“我们目前已在着手开始研发,未来3-5年内还会推出第二、三代的磁性元件磁集成产品,以满足客户更高的要求。”

可以看出,除了供应链的高效,磁性元件企业对成本的极致追求正是中国新能源汽车的另一大制胜法宝。

磁极在总工程师海来布曲的引领下,针对磁集成技术进行了深入的研究和充分的实验,此次江西之行的另一大行程——磁极新能源新品发布会,可以说是磁极这些年来深耕磁集成技术的集中爆发。在过去的十年中,磁性元件行业新品发布会少之又少,此次磁性元件新品发布会,磁极针对光伏、储能、充电桩、车载OBC和电能质量五大领域,一口气推出了多款开行业先河的磁性元件产品。其中包括:

磁极磁性元件新产品发布会

磁集成双交错逆变电感方案,将传统双交错方案的电感数量由6个减少至3个,可实现自动化绕线生产,且寄生电容更小、电流尖峰更小;

磁集成三相逆变/网侧电感方案,仅用1颗就可替代传统3个大电感,PID(电感功率密度)指数也从3.0-3.5uHA2/mm2提高至6.0-8.0uHA2/mm2,且纹波更小、抗衰竭能力更强,工作温度也从100多摄氏度降低至86摄氏度;

磁集成双路三相逆变电感方案,将传统方案的电感用量从8个减少至4个,且PID指数从3.0-3.5uHA2/mm2提高至6.0-12.0uHA2/mm2;

磁集成零耦合两极直流共模电感方案,相比于传统的两极共模电感需要2颗独立电感,新方案仅需1颗电感,产品体积更小、功率密度更高,阻抗特性优越,且加工工艺进一步简化;

磁集成零耦合直流共模电感方案

充电桩PFC新方案,相比于传统的多段组合磁芯(磁芯由6块拼接而成),新方案采用一体成型磁芯,生产耗时从15min/颗降低至2min/颗,且规避了物理结构的漏磁,抗震性更高;

充电桩PFC电感磁芯一体成型全自动生产新方案

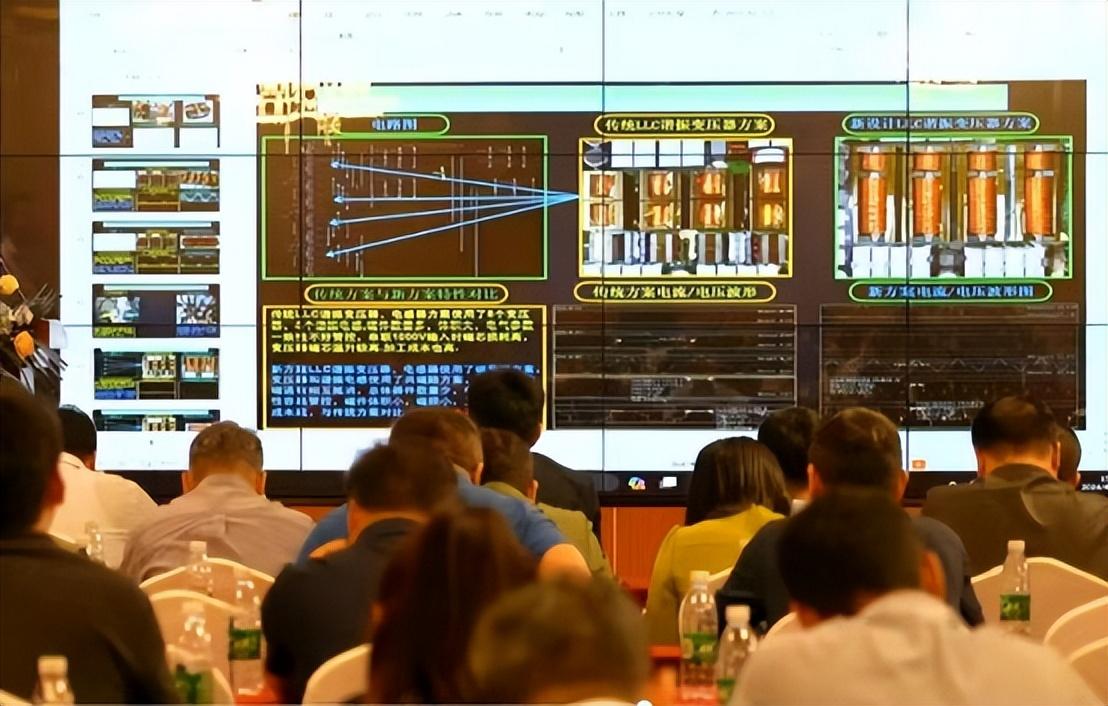

充电桩LLC谐振变压器新方案,采用4个磁集成的谐振电感变压器,替代传统双交错方案的8个变压器和4个谐振电感,功率密度更高,且加工的器件数量大大减少,可大幅度降低成本;

充电桩LLC谐振变压器新方案

充电桩直流共模电感新方案,传统的共模电感方案绕线层数多,寄生电容大,且EMI效果一般,加上手工绕制生产效率低,一致性也低。磁极的新方案采用一体成型的三角形磁芯结构,可以将感抗、差模分量做得更高,且可用扁线立绕方式加工生产,生产效率提高至3min/颗,生产成本降低20%。

充电桩直流共模电感新方案

可以看出,磁极的磁性元件产品通过巧妙的磁路设计减少电感变压器的使用数量,简化磁性元件加工工序以及尽可能地采用自动化生产等方面进行磁性元件成本的优化和控制,以达到降低磁性元件成本的目的。高可靠性加上优异的成本控制能力,也让磁极的磁性元件产品广受整机企业的好评。

吉利研究院(威睿)专家李勇军在磁极新产品发布会现场表示,“至少在车载领域,根据我们吉利极氪汽车的使用经验,磁极的磁集成技术肯定是可靠的,但是这个磁性元件产品用在各家自己的产品上是不是最适合的,这个要根据你们自己产品的应用工况去做相应的验证。”

中南大学许国教授对磁极的磁集成技术也给予了极高的评价。他认为,在电感方面,磁极改进和优化了传统设计的流程和工艺,实现了设计流程一体化以及成品出厂的全自动化,大幅度提高了磁性元件产品的生产效率,一致性程度和良品率,同时也降低了磁性元件生产成本;

在变压器方面,磁极的技术突破主要体现在三个方面:一是多磁路集成技术的应用,如磁路对消、磁路互用、磁路耦合、零耦合等等;二是高频大电流铜箔共模电流抑制技术;三是变压器高频大电流均热控制与优化技术。

一站式服务 缩短客户开发周期

一站式服务解决终端客户对磁性元件的需求是磁极产品的另一大特色。

从磁性元件产品类型看,目前磁极的磁性元件产品已涵盖了整个线路板需要的互感器、高频电感、高频变压器以及整个模块配套的工频变压器(机柜),但磁极还有着更大的杀手锏。

李君提到,“目前我们的研发能跟客户行形成对接,能在客户设计线路拓扑时,能帮客户设计或选择磁性元件,大幅缩短客户设计周期,为客户产品上市赢得宝贵时间。”

据了解,卓越的研发配合能力加上一站式磁性元件采购,能够让磁极的客户配合周期从6-12个月缩短至1-2个月。在时间就是金钱的激烈市场竞争里,这都是能使企业产生重大经济效应的因素。

完善产业链布局 3年内实现20亿产值

京磁的成立只是万里长征的第一步,对于未来,李君和他身后的磁极还有着更为宏大的规划目标:要在未来3-5 年完成20 亿以上的销售目标。

他们将实现的路径主要分为四步,“第一步是在 2023 年建立江西京磁,这个基本上已经完成;第二步是2024-2025 年在惠州买地修建研发大楼并扩充产能;第三步2026 年在江西买地修建厂房,建立乐安工业园;第四步是2028 年在乐安县准备上市冲刺IPO。”

结语

京磁的正式投产是磁极未来规划的第一步,我们也希望磁极乐安工业园能够早日落城,实现磁性元件产业链延伸布局,完成其宏大的规划目标。

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载

审核编辑 黄宇

-

变压器与磁性元件2013-01-12 5377

-

电力电子技术中磁性元件的设计2009-10-31 890

-

功率变换器技术与磁性元件2017-10-24 6405

-

磁性元件基础原理及应用2021-06-19 938

-

开关电源中磁性元件设计2021-09-27 1321

-

开关电源磁性元件设计2021-10-21 1432

-

开关电源磁性元件分析与设计2023-04-18 755

-

多合一趋势下,磁极的磁集成技术方案有什么优势?2024-03-20 1164

-

新突破!磁极这一方案使电感变压器成本更低了2024-04-07 944

-

LLC磁性元件设计2024-08-01 368

-

市场解读 对话展商 磁元件峰会揭秘新能源降本增效秘籍2024-08-06 957

-

磁极是如何解决磁集成产品电磁干扰的?2024-12-06 1099

-

磁性元件饱和会有什么影响2025-01-29 2787

-

一级电路降本新径 磁性元件设计将要变革?2025-01-22 674

-

如何使用线性霍尔元件DH49E判断磁极?2025-06-19 5506

全部0条评论

快来发表一下你的评论吧 !