突破碳化硅(SiC)和超结电力技术的极限

描述

PowerMaster Semiconductor(PMS)是一家韩国半导体器件公司,团队在电力半导体行业拥有超过二十年的经验,他们专注于开发和生产先进的碳化硅(SiC)二极管和MOSFET,以及超结(SJ)MOSFET,今天来聊聊他们创新的eMOS E7和eSiC MOSFET技术。

eMOS E7超结技术提供了快速的开关性能,同时具有低开关噪音和过冲尖峰。这提高了系统的可靠性和出色的坚固性。

eMOS E7的强大雪崩能力适用于硬开关应用,而其强大的内在体二极管性能在软开关拓扑结构(如LLC谐振转换器或ZVS相移全桥转换器)中提高了系统的可靠性。因此,eMOS E7系列适用于需要优越效率和更高功率密度的许多应用,如消费品、工业和汽车应用。

如今,电力转换行业在汽车和工业应用中面临诸多挑战,如可再生能源、电机驱动、车载充电器(OBC)、电子压缩机和牵引逆变器。此外,人工智能(AI)的快速发展推动了数据中心对能源的巨大需求。现代服务器电源单元(PSU)旨在满足80 Plus Titanium标准,要求在半负荷下超过96%的峰值效率。

PMS通过其eSiC MOSFET技术应对这些挑战。eSiC MOSFET使创新的高性能PSU设计成为可能,进一步缩小了尺寸,同时解决了热和电磁干扰问题。根据PMS的说法,eSiC MOSFET提供了出色的开关性能、并行操作的稳定阈值电压以及100%测试的雪崩能力。

随着效率和功率密度变得越来越重要,SiC的价格继续下降,SiC取代硅的速度将加快,SiC将在工业和汽车应用中发挥重要作用。

eSiC MOSFET技术的优势

eSiC Gen1技术旨在通过最小化动态COSS和开关损耗并提高硬开关和软开关拓扑中的雪崩坚固性,实现整个负载范围内的高效率和可靠性。

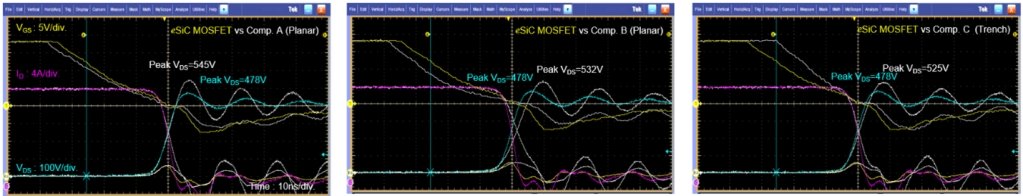

如图2所示,eSiC MOSFET相对于竞争对手的平面和沟槽SiC MOSFET的一个独特优势是较低的电压过冲,即使在更高的dv/dt下也能降低关断开关损耗。

图2:关闭波形

图2:关闭波形

根据公司说法,将于今年发布的下一代eSiC MOSFET的品质因数(FOMs)预计将与最新竞争对手的SiC MOSFET相当或更优。与Gen1 eSiC MOSFET相比,Gen2 eSiC MOSFET将FOMs(EOSSRDS(ON)和QOSSRDS(ON))提高了33%,QG*RDS(ON) FOMs提高了40%。Gen2 eSiC MOSFET的开关损耗相比Gen1 eSiC MOSFET改善了40%。

可靠性方面

为了确保SiC MOSFET能够承受苛刻的环境并在长时间内保持其性能,PMS正在进行动态HTGB(高温栅偏)测试,以评估栅氧化层在高温和电压条件下的稳定性。

体二极管测试有助于了解体二极管在重复开关和高电流情况下的行为和耐久性。相反,超过3000小时的正常偏置条件下进行的长期耐久性测试提供了设备长期可靠性和潜在失效机制的洞见。

SiC功率器件的一个相关挑战是阈值电压漂移,主要是由于SiC的栅氧化层厚度比硅薄。在MOSFET中施加相同的栅偏时,在较薄的栅氧化层中会产生较高的电场。栅氧化层的稳定性受到电场强度的强烈影响。

通过减少氧化层中的电荷和/或界面态陷阱密度,应该可以减少SiC中的阈值电压漂移,并防止栅应力条件对栅氧化层质量的影响。正在开发各种方法来稳定阈值电压漂移。此外,设备设计也在考虑在苛刻的工作条件下屏蔽栅氧化层中的电场。

为了有效评估影响SiC MOSFET栅氧化层可靠性的缺陷,PMS使用了几种关键方法。HTGB测试(包括正向和负向)是评估栅氧化层完整性的一种标准方法。为了确定栅氧化层在连续应力条件下的寿命,进行了时间依赖电介质击穿(TDDB)测试。偏置温度不稳定性(BTI)测试也用于评估栅氧化层在长期电压应力和温度变化下的响应。

此外,PMS在大规模生产过程中进行了烧机测试,以筛选出由栅氧化层缺陷引起的早期寿命故障。这些综合评估方法确保了对SiC MOSFET栅氧化层可靠性的全面理解和强有力评估。

根据PMS的说法,就栅结构的可靠性而言,平面栅结构显示出比沟槽栅结构更好的稳定性,因为电场容易被相邻的P井保护。然而,在沟槽栅结构中,在沟槽底部会产生高电场,这会显著退化。为了克服这个问题,可以应用各种保护方案,如厚底部氧化层、在沟槽底部栅氧化层下方的附加P层、深P井等。

SiC在电力转换设计中的应用

SiC技术带来了显著的好处,包括更高的系统效率、减少系统尺寸和重量以及由于其在各种电力转换拓扑中几乎不存在反向恢复电荷而降低的开关损耗。

SiC MOSFET针对可以最大化SiC性能的桥式拓扑进行了优化。此外,该领域的系统功率也在稳步增加。例如,车载充电器(OBC)正在从6.6kW过渡到11kW至22kW的范围,并且双向操作正成为实现V2L(车对负载)、V2G(车对电网)、V2V(车对车)和V2H(车对家电)等功能的一大趋势。同样,人工智能的兴起正推动服务器功率需求从3kW增加到12kW。

然而,系统还需要优化SiC MOSFET的限制。SiC MOSFET的短路耐受时间(SCWT)已知约为3微秒,显著短于硅IGBT。因此,SiC MOSFET需要独特的栅驱动器,带有保护电路,以快速准确地检测故障,从而保护开关设备和系统免受短路过电流的影响。

在汽车行业,保持极低的每百万缺陷率(dpm)至关重要,这一要求同样适用于SiC MOSFET和传统的基于硅的半导体。为了确保最高水平的可靠性,PMS在整个生产过程中采用了先进的制造工艺和严格的质量控制措施。

PMS的SiC MOSFET经过专门为汽车和工业应用设计的严格测试协议。这些测试包括AEC-Q101中规定的所有测试项目。他们的综合测试设置涵盖环境应力测试、可靠性演示测试、电热应力测试和机械应力测试。

持续改进是公司方法的核心,因为PMS通过不断的研究和开发努力不断完善其产品。此外,PMS积极监测其SiC MOSFET的现场性能,确保其在操作寿命内的可靠性。

为了应对汽车客户的担忧,PMS还提供了关于可靠性测试程序和结果的详细文档,以PPAP格式提交。

关于半导体制造,SiC市场预计将在未来推动对8英寸晶圆的持续需求增长。总体来看,在2028年之前确保具有竞争力的成本和质量并不容易。这似乎是大多数SiC晶圆供应商的共同看法。

与此同时,8英寸硅可以被认为具有相对较高的价值,如GaN,而不是传统产品(如SJ MOS / IGBT),并且还可以操作针对利基市场的产品,如超过200V的MV MOS。当6英寸SiC转向8英寸SiC时,8英寸硅制造技术将发挥重要作用。

-

40mR/650V SiC 碳化硅MOSFET,替代30mR 超结MOSFET或者20-30mR的GaN!2025-01-22 1359

-

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?2025-01-04 2399

-

碳化硅SiC技术导入应用的最大痛点2023-02-27 1741

-

归纳碳化硅功率器件封装的关键技术2023-02-22 2798

-

被称为第三代半导体材料的碳化硅有着哪些特点2023-02-20 3120

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 5989

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 9236

-

碳化硅基板——三代半导体的领军者2021-01-12 4268

-

碳化硅半导体器件有哪些?2020-06-28 4138

-

碳化硅二极管选型表2019-10-24 1762

-

碳化硅深层的特性2019-07-04 5881

-

碳化硅的历史与应用介绍2019-07-02 4890

-

碳化硅(SiC)肖特基二极管的特点2019-01-11 7975

-

SIC碳化硅二极管2016-11-04 5442

全部0条评论

快来发表一下你的评论吧 !