电子元器件封装与散热的优化设计

描述

摘要:本论文探讨了在现代电子器件设计和制造中,封装与散热的关键优化策略。通过选择封装形式和材料,重建引脚布局,封装密封的方法优化封装设计,从而保护内部元件免受外部环境的影响,提高产品的寿命和可靠性;通过安装散热附加结构和设计液体冷却结构的方法优化散热设计,从而有效地管理和排除产生的热量的,使电子元器件的温度保持在适宜的工作温度范围内。这一研究对电子元器件设计和制造领域具有重要的指导意义,期望可以推动电子产品的发展和应用范围的扩展。

关键词:电子元器件;封装与散热;优化设计

0 引言

随着科技的快速发展,电子元器件在通信系统、医疗设备、工业自动化等各个领域中扮演着重要的角色。人们对于电子元器件的性能要求越来越高,封装和散热是影响电子元器件性能的重要因素。封装是指将电子元器件封装在外部材料中的过程,以保护器件免受环境因素的影响,如湿气、灰尘和化学物质,并提供机械支撑以及实现电气连接。电子元器件在封装过程中也面临着散热问题的挑战,散热性能的不足会显著影响电子器件的可靠性。为解决这一问题,本文从电子元器件的封装和散热两方面进行了优化设计,通过对封装的外部结构和内部材料以及散热结构的优化,确保电子器件在满足高性能和可靠性要求的同时,能够在各种环境和工作条件下稳定运行。

1 电子元器件的封装设计优化

1.1选择封装形式和内部材料

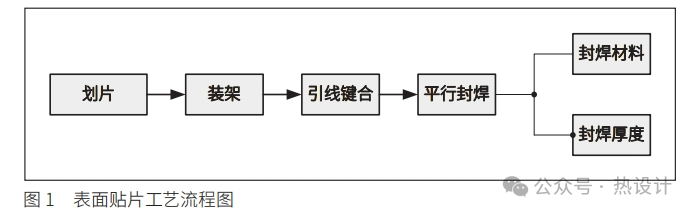

为满足现代电子设备对小型化和高性能的需求,应选用表面贴片的封装形式,从而提高电子元器件的安全性能。以下是表面贴片工艺的流程,如图1所示。

如图1所示,划片是表面贴片工艺的第一步,这是半导体晶圆的分离过程。在此步骤中,使用切割设备将由多个相同的电子器件组成的半导体晶圆进行切割或分离,形成一个个独立的芯片。然后,利用装架工艺将芯片封装基板,并使用导热胶将芯片粘贴在基板上,从而确保芯片与基板之间的电性连接。其次,将金属线焊接到芯片和基板上,以建立电气连接,完成引线键合。这个步骤确保信号和电力传输的顺畅,是电子器件正常运行的重要环节。最后,将通过键合技术连接的封装载体与盖板组合,以确保气密性封焊,从而保护电子元器件免受外部环境的干扰,确保其长期可靠性。在整个封装过程中,焊料在封装结构中主要起到导电、导热和粘接等作用,焊料层的材料和厚度会影响电子元器件的散热效果和可靠性。以下是几种常见的焊料层材料的热参数如表1焊料层材料的热参数表所示。

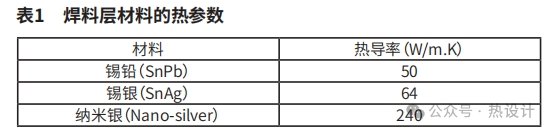

热导率表示单位时间内通过单位面积的物质传导热量的量度,热导率越大表明物体的导热性能越好,由表1可知,纳米银焊膏热导率为240,远大于其他两种材料,导热性最好,但是目前烧结工艺不成熟。SnAg焊料热导率比SnPb焊料稍高,SnPb焊料含有有毒物质且高温下容易出现焊料空洞。综合成本和散热考虑,选用SnAg焊料作为电子元器件的封装材料。以下是三种材料厚度对电子元器件结温的影响,如图2所示。

如图2所示,增大焊料层厚度将会导致热阻的增大,进而引起芯片最高温度的增高,但是焊料层厚度增大与芯片结温升高不是成比例的。当厚度一致时,纳米银焊膏对应的芯片最高温度是最低的,SnAg焊料和SnPb焊料对应的芯片最高温度相差不大,这是由材料本身的热导率决定的,当厚度为0.1mm时,纳米银焊膏焊料对应的芯片最高温度为85.87℃,其值比SnPb焊料低0.53℃,比SnAg焊料低0.27℃。当焊料层厚度大于0.18mm时,三种焊料对芯片结温影响基本稳定且芯片最高温度相差不大。从散热角度考虑,焊料层厚度越小越好,但是焊料层厚度太薄会影响器件的导电和芯片粘接能力,所以焊料层材料确定为0.1mm的SnAg。

1.2 重建引脚布局

选择好封装形式和材料后,为优化封装内部改造,应根据封装形式和材料重建引脚布局。引脚布局优化的具体步骤如下。(1)将相关信号的引脚靠近安排,以减小信号传输路径的长度,降低信号失真。(2)将电源引脚与地引脚安排得近似对称,以确保稳定的电源供应和地连接,从而有助于降低电源噪声和提高信号完整性。(3)将差分信号的正负引脚对放置在相对靠近的位置,并使差分信号的两个引脚在信号路径长度上保持平衡,避免差分信号的引脚交叉或交叉路径,从而减小差分信号之间的物理距离,防止信号互相干扰。(4)将时钟信号、数据信号和控制信号分别放置在不同的引脚组中,使相似功能或相互关联的信号引脚分组在一起。将电源引脚和地引脚分开布局,从而降低电源噪声对信号的影响。将时钟信号、复位信号和时序控制信号分组在一起,以确保可以同步操作与时序相关的信号。

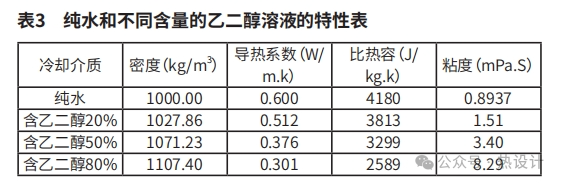

1.3 封装密封

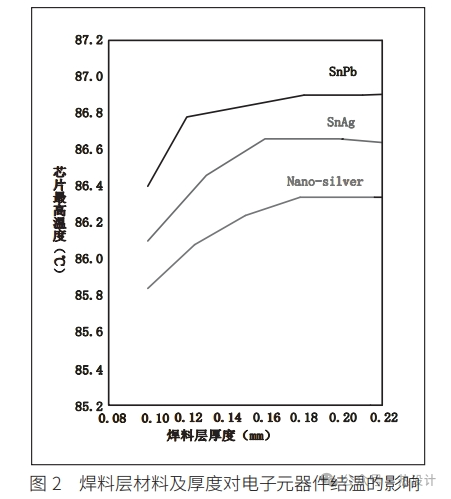

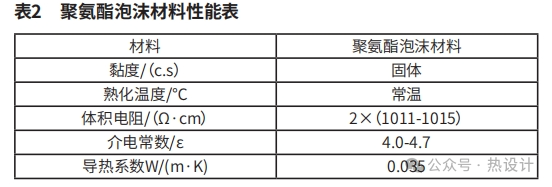

封装密封是封装环节的最后一个步骤,其表面材料的选择则对于保护元器件免受外部环境因素的影响至关重要。以下是聚氨酯泡沫材料的主要性能,如表2所示。

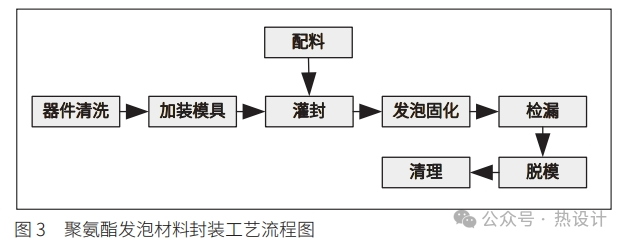

聚氨酯泡沫材料为高密度固体,所以机械强度高,稳定性好,不易变形,可在-80℃~60℃下正常发挥作用。且粘附力强,对钢、铝等金属具有很好的附着力。聚氨酯发泡材料介电常数在4.0~7.5范围内,体积电阻系数为2×1011-2×1015Ω·cm,具有比较优良的电性能导热系数为0.035W/(m·K),绝热效果很好。聚氨酯泡沫材料流动性很好,在发泡固化前为液体,封装过程中能顺利充满复杂形状的模腔或室间,不易出现空腔现象。聚氨酯发泡材料封装工艺流程如图3所示。

首先,在封装工程中,维护高标准的卫生和安全要求至关重要。在操作过程中,工人必须佩戴适当的防护设备,包括防尘口罩和工作服,以避免呼吸到聚氨酯发泡材料的微粒或与其皮肤接触。

然后,再进行封装前的准备工作,清洁和准备电子元器件,确保其表面干净,无灰尘和油污。然后,根据元器件的形状和尺寸定制模具,并在清洗后的电子元器件上加装模具,以确保元器件的位置和定位正确。其次,将电子元器件放置在封装容器中,缓慢而均匀地倒入混合好的聚氨酯发泡材料,在这个过程中要使聚氨酯发泡材料充满所有空隙,并均匀地包裹住元器件和模具。

此外,温度和湿度的波动可能会影响聚氨酯发泡材料的性能,因此,发泡固化的过程中将温度控制在26℃~30℃,湿度控制在30℃~35℃,使聚氨酯发泡材料更好地膨胀、硬化并粘附到元器件表面和模具上。时间控制在30min~60min,以确保材料完全硬化。材料固化之后,要进行检漏工作,将封装容器放入气密测试装置中,用气压或真空来检测是否有气体泄漏。

最后,去除模具。工人佩戴好必要的个人防护装备,包括橡胶手套和护目镜。检查模具是否已经完全固化,以确保安全操作。并使用刮刀或削片,去除多余的聚氨酯发泡材料。再使用清洁剂和布等清洁工具,缓慢地清洁封装的表面,确保去除所有的尘土、杂质或污垢,以确保最终产品的质量。清洁的过程中,应仔细检查封装表面,确保没有裂缝、气泡或其他缺陷。如果发现任何问题,需要及时修复或更换封装。

2 电子元器件的散热设计优化

2.1 安装散热附加结构

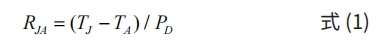

较高的温度损害电子元器件的性能和寿命,所以电子元器件的封装工作完成后,还应考虑电子元器件的散热问题。安装散热附加结构是最简单高效的一个方法,在安装散热器前,要根据电子元器件的热阻选择合适的散热器和散热措施,其中,热阻的计算公式如式(1)所示。

其中,RJA为总热阻,PD为电子元器件的最大功率损耗,TJ为电子元器件的结温,TA为环境温度。则散热器到环境温度的热阻RSA,如式(2)所示。

其中,RCS为器件底部与散热器之间的热阻,RSA为散热器散到周围的热阻,RJC为器件管芯传到器件底部的热阻。考虑极端气温环境下散热器的散热效果,设TJ为115℃,TA为30℃~55℃,RCS为2℃/W,求得RSA值,所以根据散热器的功率,选用翅片散热器即可。安装散热器时,在机箱或机壳上相应的位置开散热孔,从而使冷空气能够有效地流入,热空气能够顺畅地散出,建立良好的气流循环,提高散热效率。并在安装时应采用云母垫片进行绝缘,防止短路和电气问题。同时,电子元器件的引脚要穿过散热器,在散热器上进行钻孔,孔径为2mm,深度为0.5mm,并使套管与引脚的直径相匹配,再套上聚四氟乙稀套管,从而提供绝缘并保护引脚不受损坏。

如果大型电子元器件的功率较大,可以利用翅片和风扇进行散热。将风扇安装在翅片散热器的出风口位置,以确保热空气能够有效地被抽出,并使用螺丝或夹具来固定风扇,以防止振动和松动。并设计出3mm的通风口和通风槽,通风口应设置在散热器的进风口和风扇的出风口附近,确保周围环境中有足够的自然或强制空气流动,从而使风扇有效地冷却电子元器件。

2.2 设计液体冷却结构

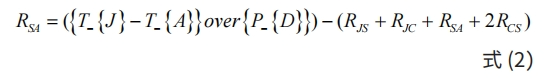

除了安装散热附加结构,对散热装置中的冷却结构进行优化设计也可以提高电子元器件的散热效率。首先,要选择适合应用的冷却液体,常用的冷却液体包括水、液态冷却剂乙二醇溶液,二者特质如表3所示。

由表3可知,纯水的导热系数最大,比热容是最高的,为4180。随着乙二醇浓度的增加,其导热系数逐渐减小,从0.512W/m.k降到0.301W/m.k。比热容也逐渐减小,从3813J/kg.k降到2589J/kg.k。粘度逐渐增大密度也逐渐增大。导热系数越大导热性能越好;比热容越大则在同等情况吸收和释放热量越多;粘度越大则压力损失也大很难再流通。从以上特性可以得知,纯水密度小、导热系数大、粘度小、比热容大,所以选择纯水作为冷却液体。其次,冷却通路的设计是液体冷却系统的关键部分,它确保冷却液体可以有效地流经电子元器件,吸收热量并将热量带走。

其中,需要考虑冷却液体的流动路径、流速分布、流道形状等因素。选择回字形的串联的流道形状可以增大流体的流动和热传导。串联流道模型结构与串联电路有相似之处,都是从头到尾经过多次转折但始终都是一根流道,可以延长冷却液与芯片之间的热交换时间,提高散热效率。冷却工质从左侧入口流入后,经过流道带走从底部传递过来的热量,然后冷却水从右侧出口流出,最后释放热量,从而达到冷却降温的目的。最后,根据液体冷却系统的布局和流道设计选择合适的高效泵,并根据流道的工作负荷来调整泵的运行,实现智能化的冷却管理。

3 结束语

综上所述,电子元器件的封装和散热优化设计是电子技术领域的一个重要课题,为提升电子元器件的性能,本文从电子元器件的封装和散热两方面进行优化设计,包括选择的封装材料和结构,改善散热结构,期望这些策略可以帮助科学家继续深入研究电子元器件的封装和散热,推动电子器件的发展,满足未来的技术挑战。

-

常见的电子元器件封装有哪些?2024-01-24 4479

-

浅谈电子元器件的散热方式2023-12-19 2320

-

在电子元器件里,散热器是什么?2023-11-01 3185

-

电子元器件的散热方法有哪些2023-07-27 2015

-

电子元器件如何高效散热2022-10-31 2291

-

信号完整性学习:电子元器件的散热方法2022-10-06 1785

-

电子元器件的散热方法汇总2022-04-15 5025

-

电子元器件封装大全图片合集2021-01-13 3398

-

电子元器件散热方法分析2019-08-27 3182

-

电子元器件封装大全(彩图)2016-01-14 4362

-

电子元器件散热设计2012-02-10 4058

-

电子元器件的封装形式,元器件封装形式2009-05-05 1953

-

电子元器件封装介绍2008-07-02 2328

全部0条评论

快来发表一下你的评论吧 !