电动汽车直流充电桩设计的解决方案

描述

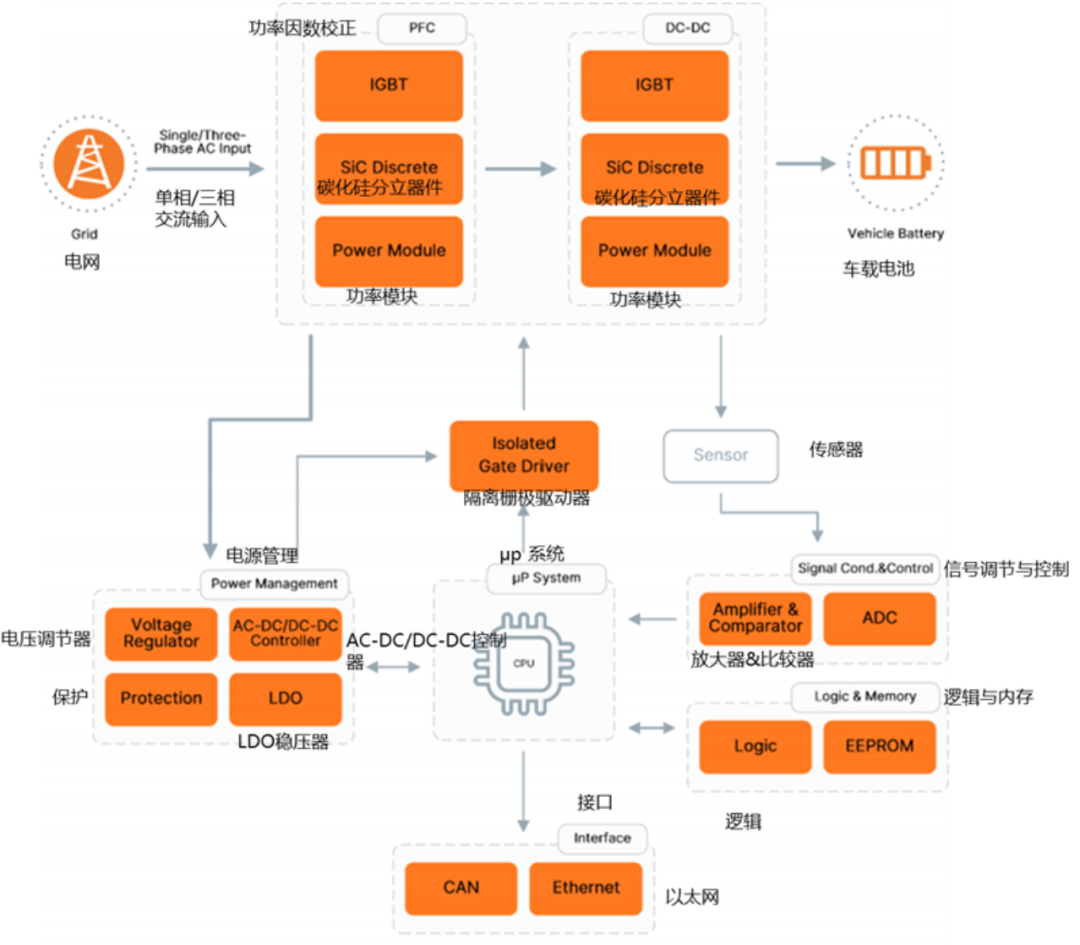

目前,全球已推出或即将推出 20 多款配备 800 V 系统的车型,提供超过350kW 充电功率的快速充电站已广泛普及。预计充电模块将朝着更高功率和更高效率的趋势发展。通过采用合适的功率元件、拓扑结构以及坚固耐用的控制器,我们将拥有更多大功率充电站,在解决用户续航焦虑的同时减少碳排放。本文将介绍电动汽车直流充电桩设计的解决方案。

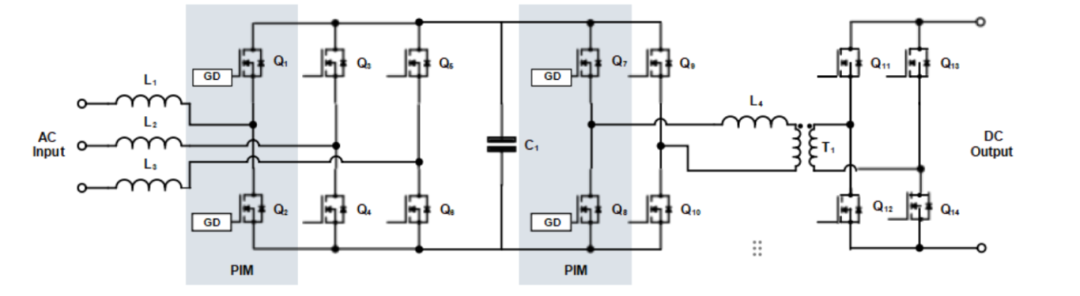

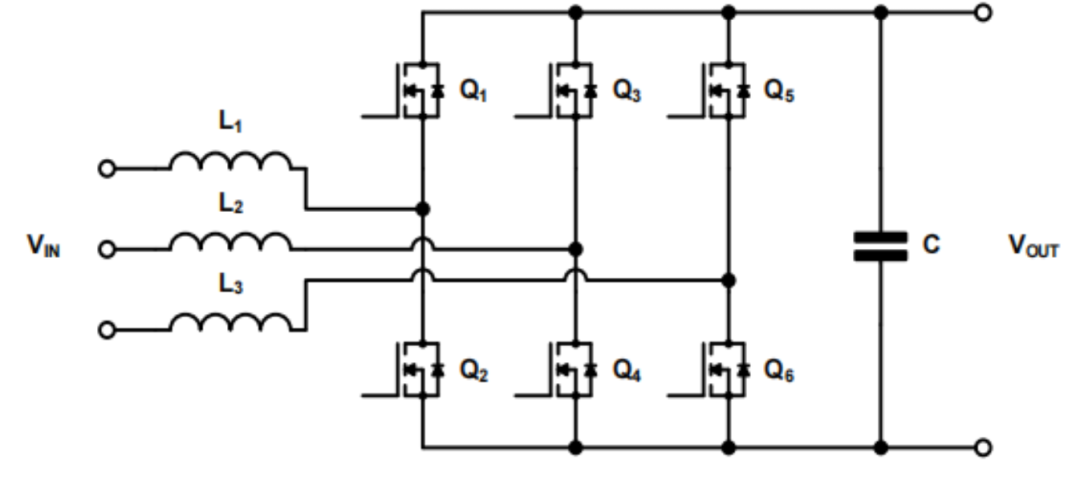

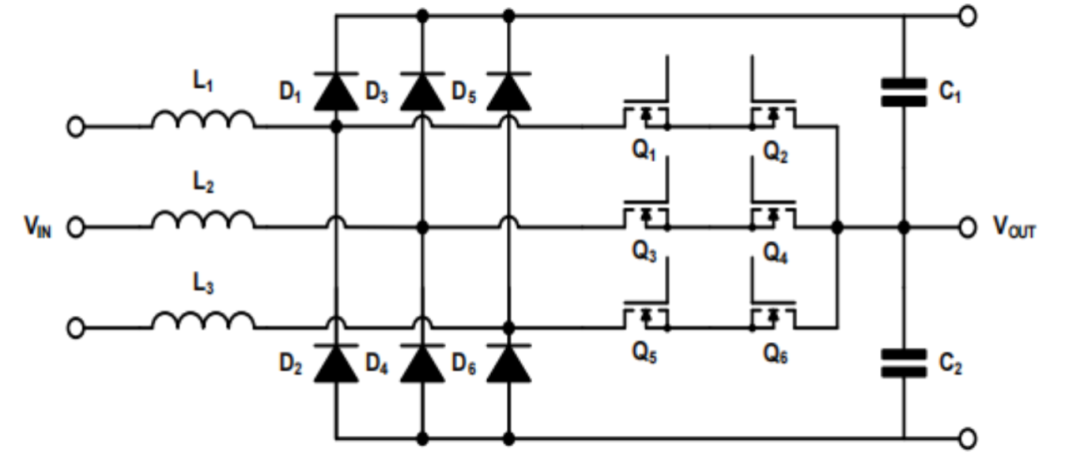

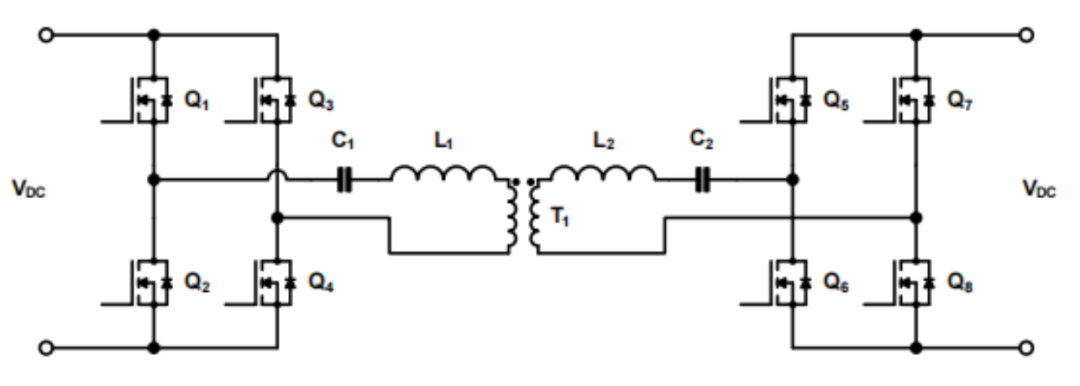

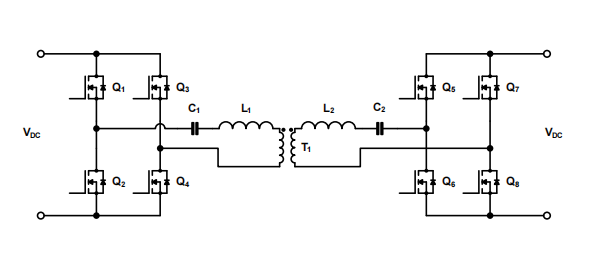

这是一种常见的两电平电动汽车充电电路,由一个三相半桥功率级和第二个双有源桥(DAB) 功率级组成。该系统结构简单,运行效率高,易于控制。它采用相移调制,在高负载下实现零电压开关(ZVS),同时在 200V 至 1000V 的宽充电电压范围内实现效率最大化。在 25kW 电动汽车直流充电桩的设计中,使用了 7 个半桥功率模块。

安森美(onsemi)的全碳化硅(SiC)半桥功率集成模块(PIM)非常适合电动汽车直流充电桩的设计,它具备易于安装的封装和规格, 极大降低了热阻和寄生电感, 有助于实现更高的系统运行效率和功率密度

EliteSiC,全碳化硅功率集成模块, M3S

NXH004P120M3F2,半桥, 1200V, 4mΩ

内置全新第三代碳化硅芯片

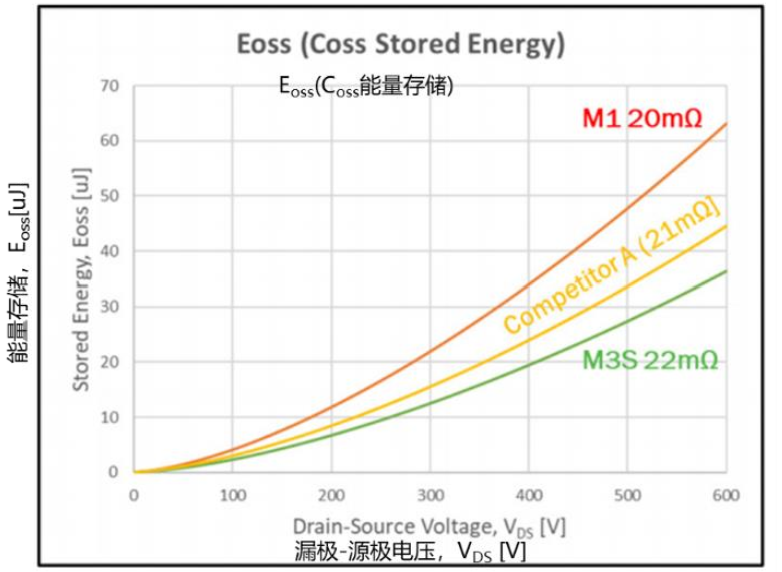

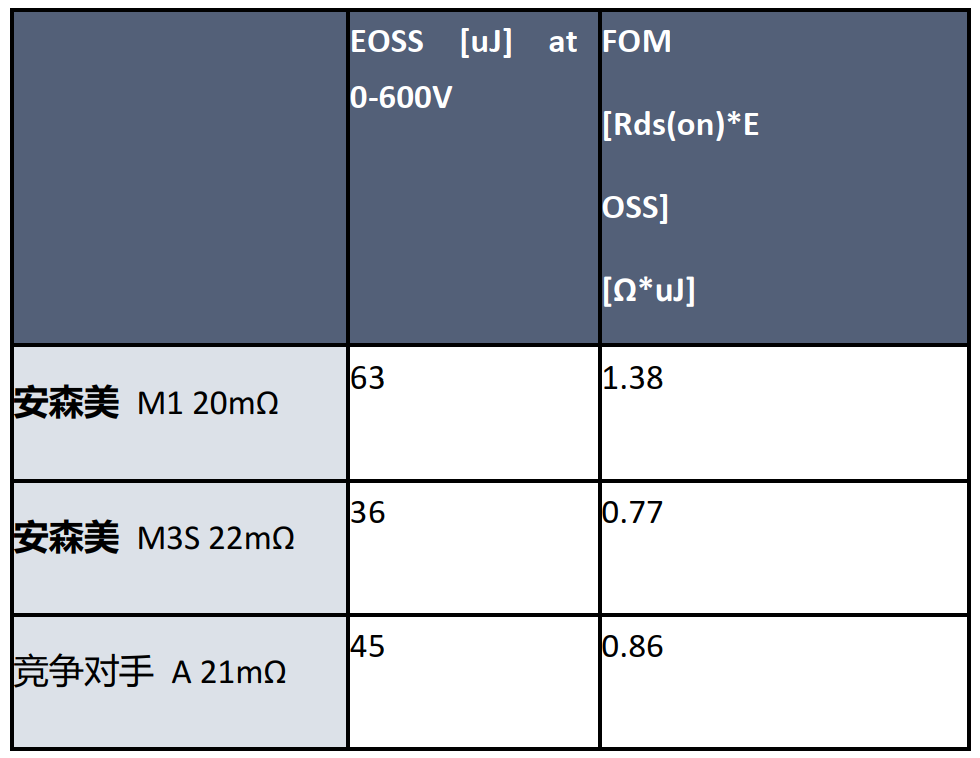

出色的品质因数(FOM) = [RDS(ON) × EOSS]

采用 HPS 或 DBC 基板, 低热阻

预涂导热界面材料

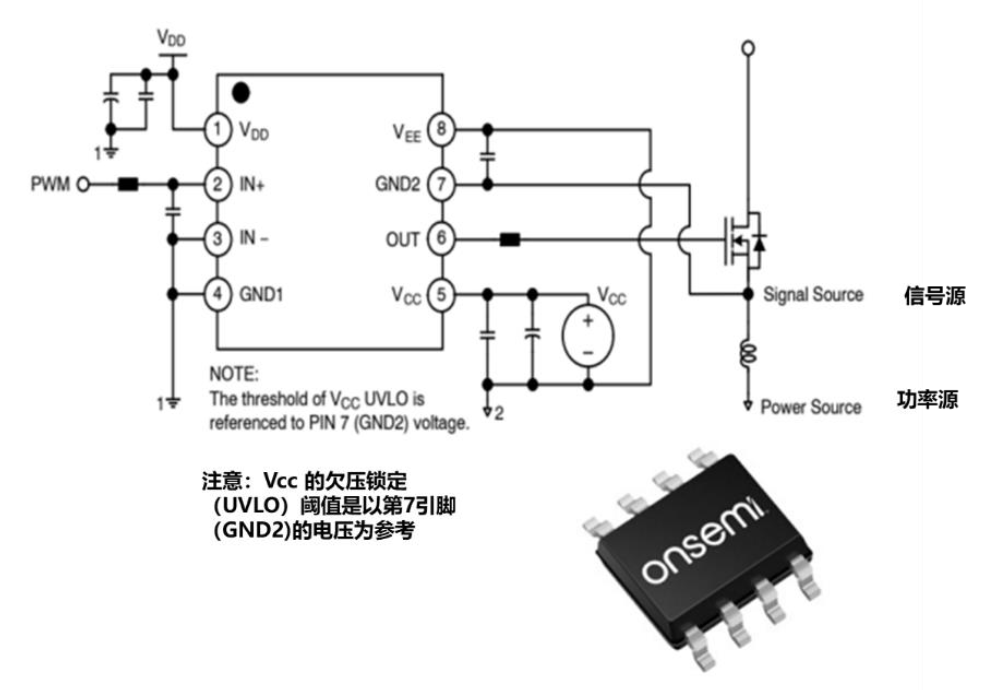

转换器由使用宽禁带元件的电桥组成,存在低边 MOSFET 自导通的风险。主要的原因包括米勒电容、栅极电阻和高 dv/dt。解决方案之一是使用提供负栅极电压的栅极驱动器。

NCP51752 是一款单通道隔离栅极驱动器, 拉电流和灌电流峰值分别为 4.5 A/9 A。它可为快速开关应用提供短且匹配的传播延迟。NCP51752 最重要的特点是创新的嵌入式负偏置轨机制(-2/-3/-4/-5 V)。

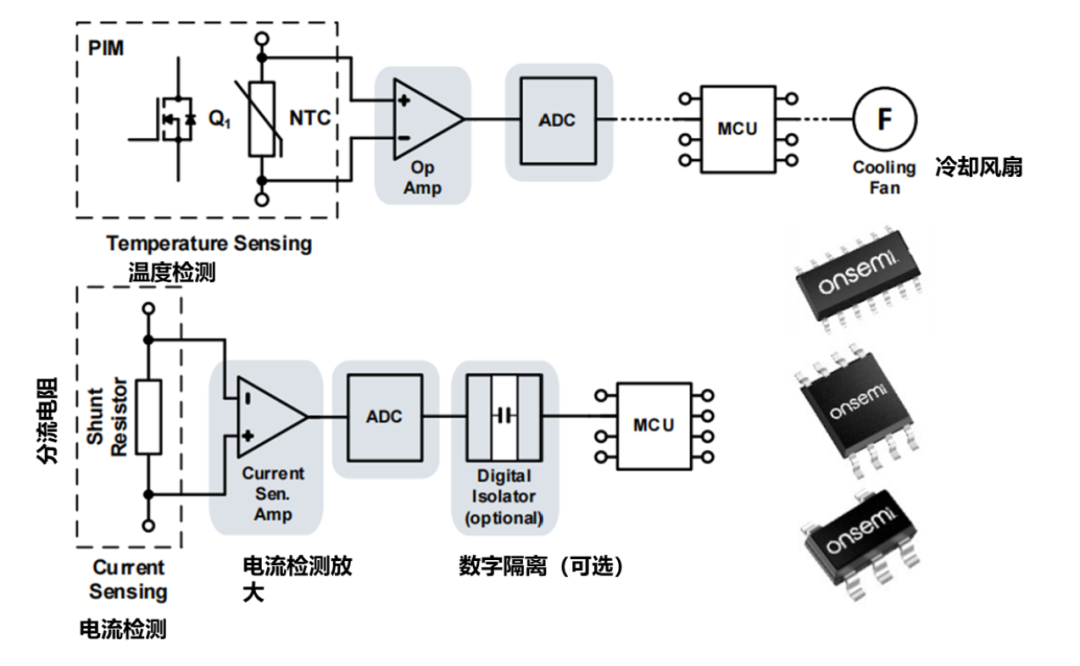

在大功率状态下工作时,监控功率模块和其他关键元件的状态至关重要,尤其是它们的温度。安森美 EliteSiC 全碳化硅(SiC)功率集成模块(PIM)集成了负温度系数热敏电阻(NTC),能够实现实时监测,并迅速切换工作模式或激活冷却器件。同时,为了防止短路和高电流造成的损坏, 需要将电流测量电路放置在电桥上。这种解决方案成本效益高,与栅极驱动器中的去饱和(DESAT)保护相比,提供了更好的灵活性。

安森美提供多种信号调节和控制产品。NCS2007x 系列运算放大器提供轨到轨输出操作,3MHz 带宽,并提供单路、双路和四路配置。其多种紧凑的封装和 2.7V 至 36V 的宽供电电压范围,使其适用于各种应用。为实现高精度电流监控,推荐使用 NCS21x,它具有低供电电压和低偏置的零漂移架构,可最大化在分流电阻上实现电流检测,满量程压降可低至10mV。

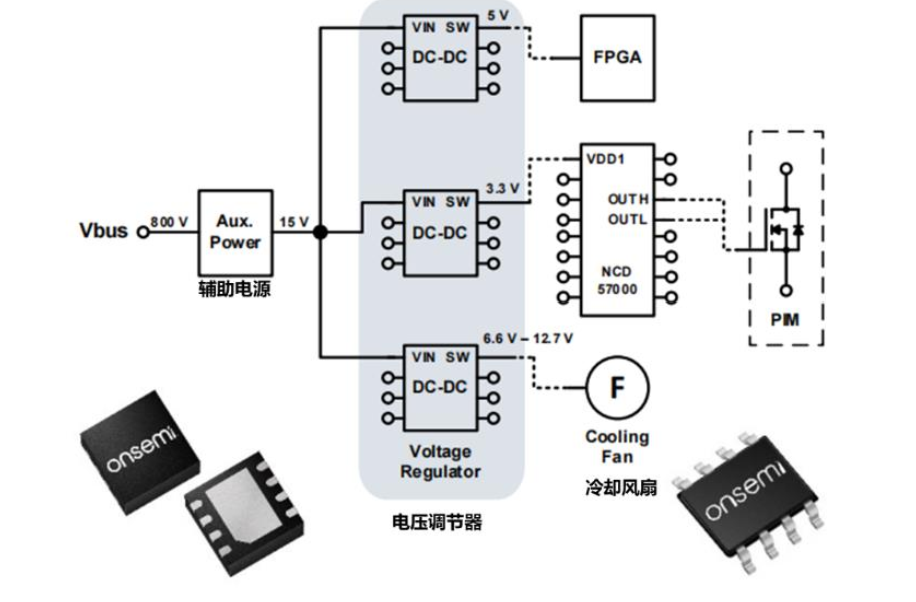

在 25 kW 电动汽车直流充电桩的辅助电源设计中, NCV890100 用于为部分低压元件供电。NCV890100 是一款固定频率、单片式降压开关稳压器。它适用于要求低噪声和小外形尺寸的系统。NCV890100 能够以高于调幅(AM) 波段的恒定开关频率将典型的 4.5 V至 18 V 输入电压转换为低至 3.3 V 的输出电压,从而无需昂贵的滤波器和电磁干扰应对方法。

NCP3064 是另一款适用于升压和降压应用的 DC-DC 稳压器,其设计特点在于最小化外部元件的数量。这两款产品都集成了热关断保护功能(TSD)。

EliteSiC, 1200 V MOSFET, M3S 系列新型 1200 V M3S 平面碳化硅 MOSFET 系列:

针对高温运行进行了优化

改善寄生电容,适合高频运行

RDS(ON) =22 mΩ @VGS =18 V*

超低栅极电荷 (QG(TOT))=137 nC*

高速开关,具有低电容特性(COSS =146 pF)*

提供开尔文源极连接

场截止第七代, IGBT, 1200 V:

新型 1200V 沟槽型场截止第七代 IGBT 系列

沟槽窄台面与质子注入多重缓冲技术

提供快速开关与低饱和压降 VCE(SAT)类型

改进寄生电容,适用于高频运行

通用封装

目标应用 - 能源基础设施、工厂自动化

EliteSiC, 全碳化硅功率集成模块, 900V/1200V:

可用配置:维也纳,半桥,全桥

低热阻

内置 NTC 热敏电阻

在更高电压下改善了 RDS(ON)

更高效、更高功率密度

灵活的高可靠性热接口解决方案

如何选择栅极驱动器

电流驱动能力:开关的导通和关断实际上是输入输出电容器的充放电过程。更高的灌电流和拉电流能力意味着更快的导通和关断速度,最终带来更小的开关损耗。

故障检测:栅极驱动器不仅用于驱动开关,还能保护开关甚至整个系统。例如,欠压锁定(UVLO)可确保栅极驱动器的电源处于良好状态,去饱和(DESAT)用于检测短路,有源米勒箝位可防止在快速开关系统中出现误导通。

抗扰性:共模瞬态抗扰度(CMTI)是指栅极驱动器输入和输出电路之间共模电压上升或下降的最大容许速率,它决定了该产品是否可用于快速开关系统。大功率系统以非常快的变化率运行,例如大于 100 V/ns 时会产生非常大的电压瞬变。隔离栅极驱动器需要能够承受高于额定电平的 CMTI,以防止低压电路侧产生噪声,并防止隔离势垒失效。

传播延迟:传播延迟是指从输入 10%到输出 90%的时间延迟(供应商之间可能有所不同)。这种延迟会影响器件之间的开关时序,这在高频应用中至关重要。设置死区时间可以避免击穿乃至进一步损坏,死区时间设置得越少,开关损耗就会越小。

兼容性:在新项目中,如果没有重大设计变更,引脚对引脚的替换总是首选。选择规格和封装相似的栅极驱动器有利于快速设计。

当然,并非每一点都需要遵循。例如,与 IGBT 不同, 碳化硅 MOSFET 的输出特性更像可变电阻,没有饱和区,这意味着普通的去饱和检测原理行不通。作为解决方案之一,通常使用电流传感器来检测过流,或使用温度传感器来检测异常温度。

碳化硅(SiC) 隔离栅极驱动器NCP51561:

4.5 A/9 A 峰值拉/灌电流

36 ns 传播延迟, 8 ns 最大延迟匹配

5 kV 电隔离, CMTI≥200 V/ns

双通道设计

8 毫米爬电距离的 SOIC-16WB 封装

隔离型大电流栅极驱动器NCD57080:

高电流峰值输出(6.5 A/6.5 A)

欠压锁定(UVLO) , 有源米勒箝位

3.5 kV 电隔离, CMTI≥100 V/ns

典型 60 ns 传播延迟

单通道设计

8 毫米爬电距离的 SOIC-8WB 封装

常用 AC-DC 功率因数校正(PFC)拓扑结构

有源前端:

无桥接导通损耗

电路简单,易于控制,元件少

开关需要耐受全母线电压和尖峰电压

宽禁带(WBG)元件更受青睐,以降低总谐波失真(THD)

减小电感器尺寸

允许双向转换

维也纳整流器和 T-NPC:

三电平配置降低了总谐波失真(THD)和开关上的电压应力

易于控制,每相只需一个驱动信号即可驱动背靠背开关

开关的母线电压减半

桥接引起的导通损耗

通过全开关替换实现双向转换

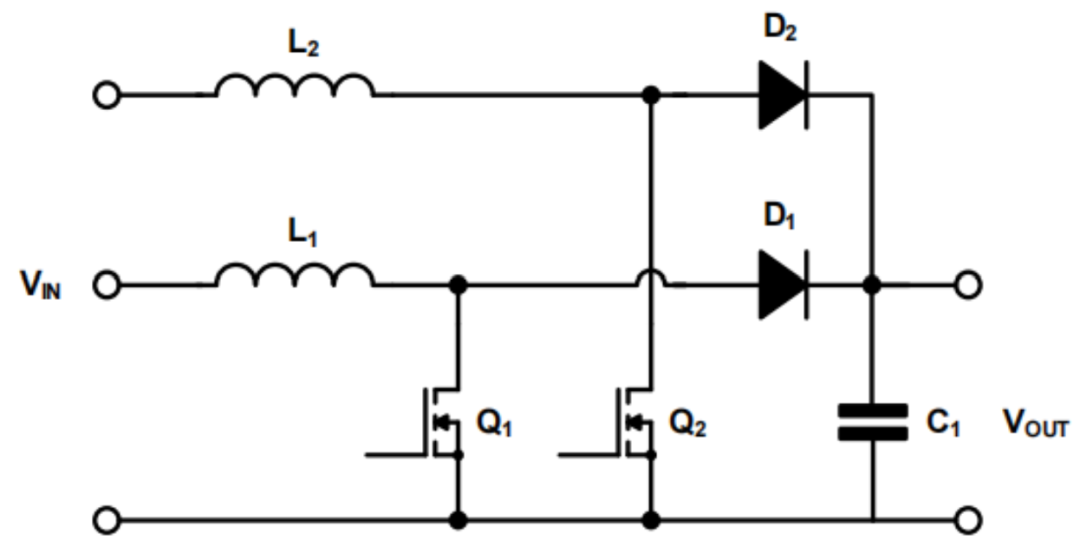

交错并联 Boost 电路,单相:

减小电感器尺寸、电流应力和 EMI

易于控制,电路简单, 双倍/三倍元件

易于提高输出功率

桥接引起的导通损耗 .

仅单向运行

图腾柱 PFC,单相:

提高效率、 减少电磁干扰(EMI)、 降低总谐波失真(THD),减少每个导通周期的开关数量

开关数量少,功率密度高

需要宽禁带元件以减少恢复损耗

零交越点噪声、共模噪声

支持双向转换

DC-DC 转换的常用拓扑结构

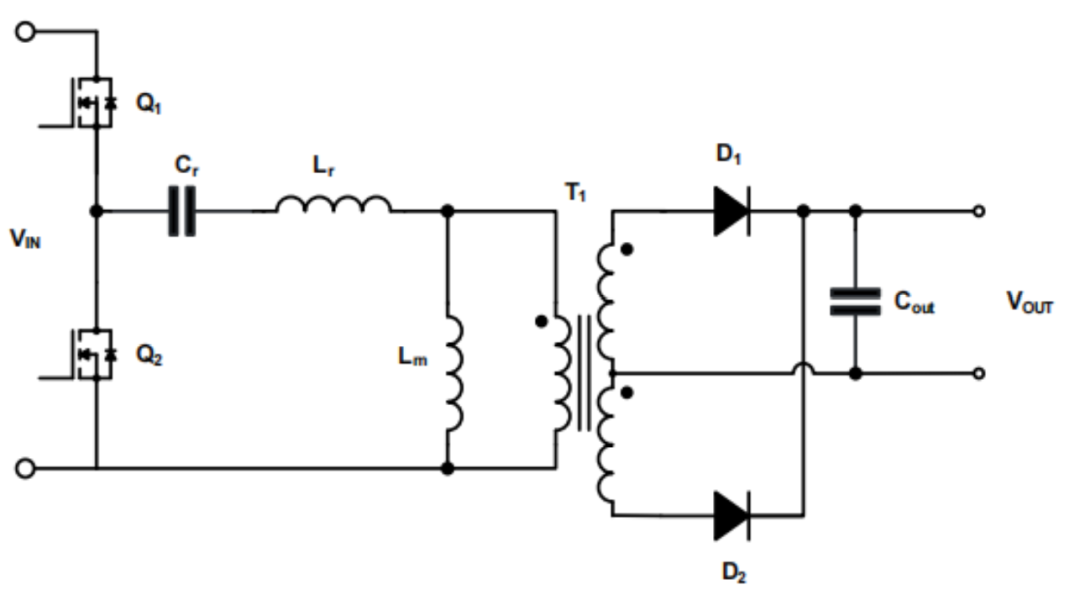

LLC 谐振转换器:

频率调制, 谐振转换器实现软开关以提高效率

初级侧零电压开关(ZVS) , 次级侧零电流开关(ZCS)

集成电感器以节省空间

复杂的谐振腔设计与控制

良好的 EMI 和输出纹波

需要额外的 DC-DC 转换以达到宽输出范围,以确保高效

在高频/高电压操作中,首选宽禁带元件。

仅单向运行

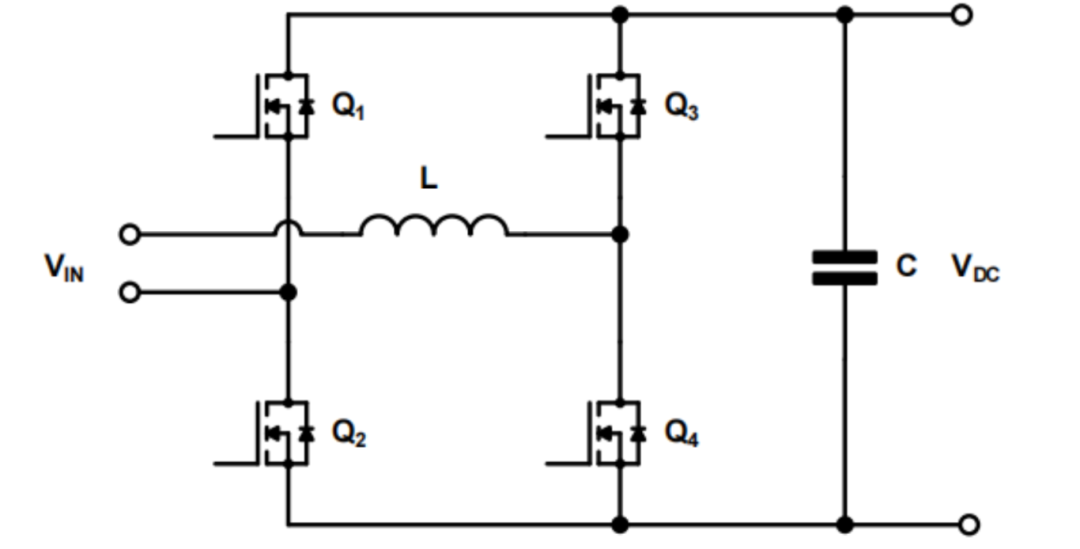

双有源桥变换器:

运行相移调制以实现高负载下的零电压开关(ZVS)

两级电流不匹配导致的意外损耗

相移、变压器、频率等方面的复杂设计以达到预期效率

在高频/高压运行中,首选宽禁带元件

在大功率情况下减少输出电流纹波以减小输出电容器尺寸

隔离转换以确保安全

CLLC 谐振变换器:

在 LLC 的基础上增加一个电容器以实现双向转换

复杂的调频和无源元件选择,以实现双向高效率 .

需要额外的 DC-DC 转换以在确保高效的情况下达到宽输出范围

全负载范围内效率优于双有源桥(DAB)变换器

隔离转换以确保安全

电动汽车直流充电桩设计的系统目标、市场信息与展望、系统描述,请戳第一篇查看。

-

【充电桩小科普】如何分辨直流充电桩和交流充电桩?2016-07-13 5848

-

电动汽车充电桩及其生产要求2017-04-26 4205

-

交直流充电桩的区别2017-11-27 5468

-

电动 汽车充电设备解决方案2018-04-21 3882

-

交直流充电桩区别2018-11-22 6700

-

安森美半导体怎么推动电动汽车充电桩市场发展?2019-08-06 4333

-

电动汽车交流充电桩有什么特点?2019-08-23 5103

-

电动汽车交流充电桩怎么设计?2020-04-20 3644

-

涨知识,电动汽车充电桩设计技术、难点、优化方案2020-06-16 7476

-

直流充电桩电源的解决方案2020-07-02 5106

-

求一种电动汽车充电站(桩)控制系统解决方案2021-09-07 1753

-

电动汽车充电技术分为哪几种2021-09-14 3188

-

电动汽车的充电站介绍2022-11-14 1378

-

基于stm32的电动汽车交流充电桩设计与实现2023-09-21 9021

-

电动汽车直流与交流充电桩技术研究和应用2024-10-15 1713

全部0条评论

快来发表一下你的评论吧 !