创想智控激光焊缝跟踪传感器在储气罐自动化焊接的应用

电子说

描述

焊接作为制造业中的关键工艺之一,逐渐从人工焊接向自动化焊接转变。不仅提高了生产效率,还显著提升了焊接质量和一致性。在储气罐的制造过程中,焊接质量尤为重要,传统的焊接方法难以保证高质量的焊接效果。创想智控激光焊缝跟踪系统为储气罐自动化焊接提供了有效的解决方案。

激光焊缝跟踪原理

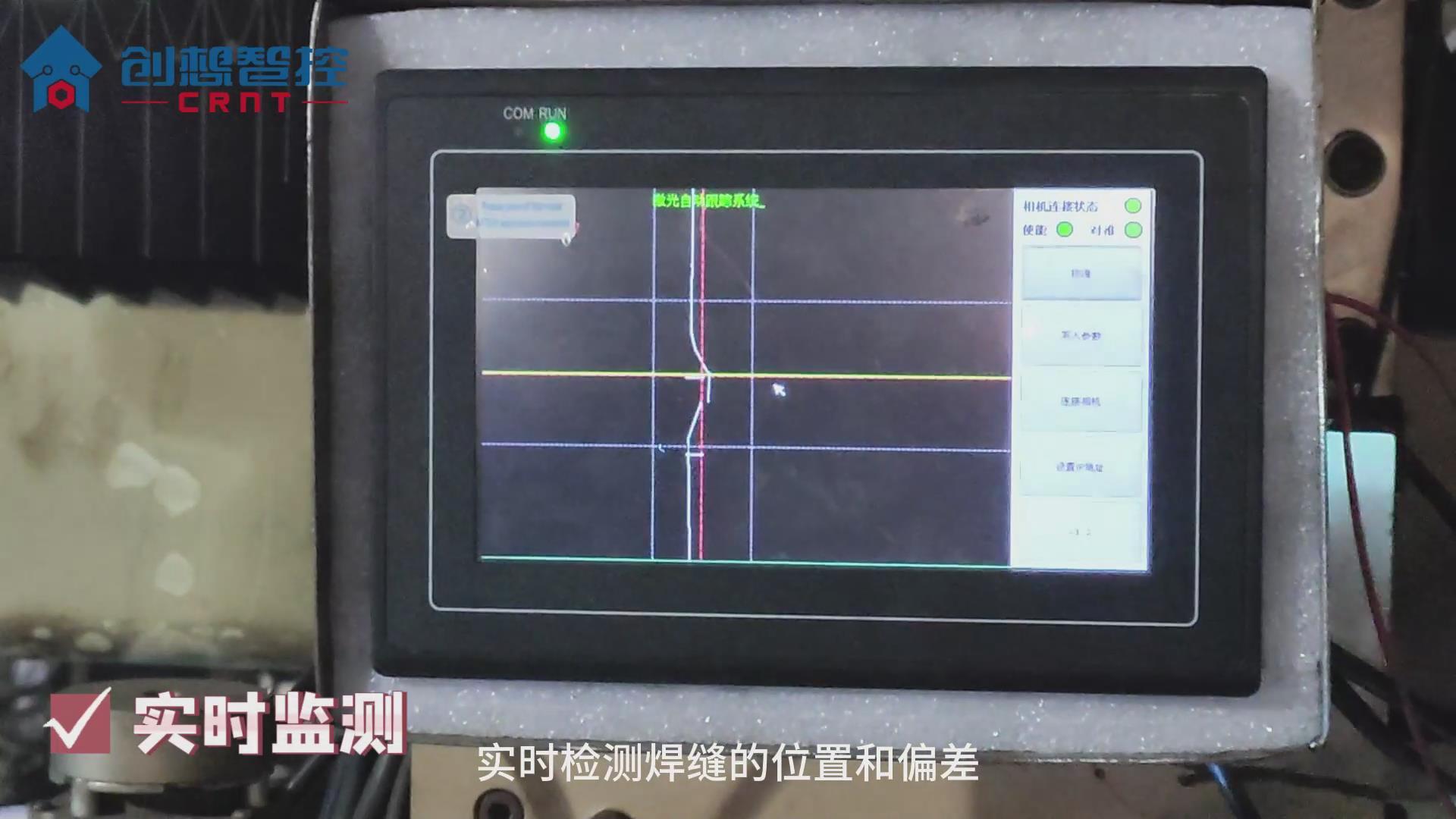

激光焊缝跟踪技术通过激光束照射在待焊接的工件表面,传感器捕捉反射回来的光线,从而检测出焊缝的位置和形状。传感器内部的高速摄像机和图像处理系统能够实时捕捉焊缝图像,并通过算法分析得出焊缝的准确位置和轨迹。根据这些信息,传感器可以引导焊接设备自动调整焊接参数和路径,实现精确的焊缝跟踪和自动焊接。

激光焊缝跟踪具有高分辨率、高精度和实时性的特点,能够适应不同材质和复杂形状的焊缝。相比传统的视觉识别和接触式跟踪方法,激光焊缝跟踪在速度和准确性上有显著优势。

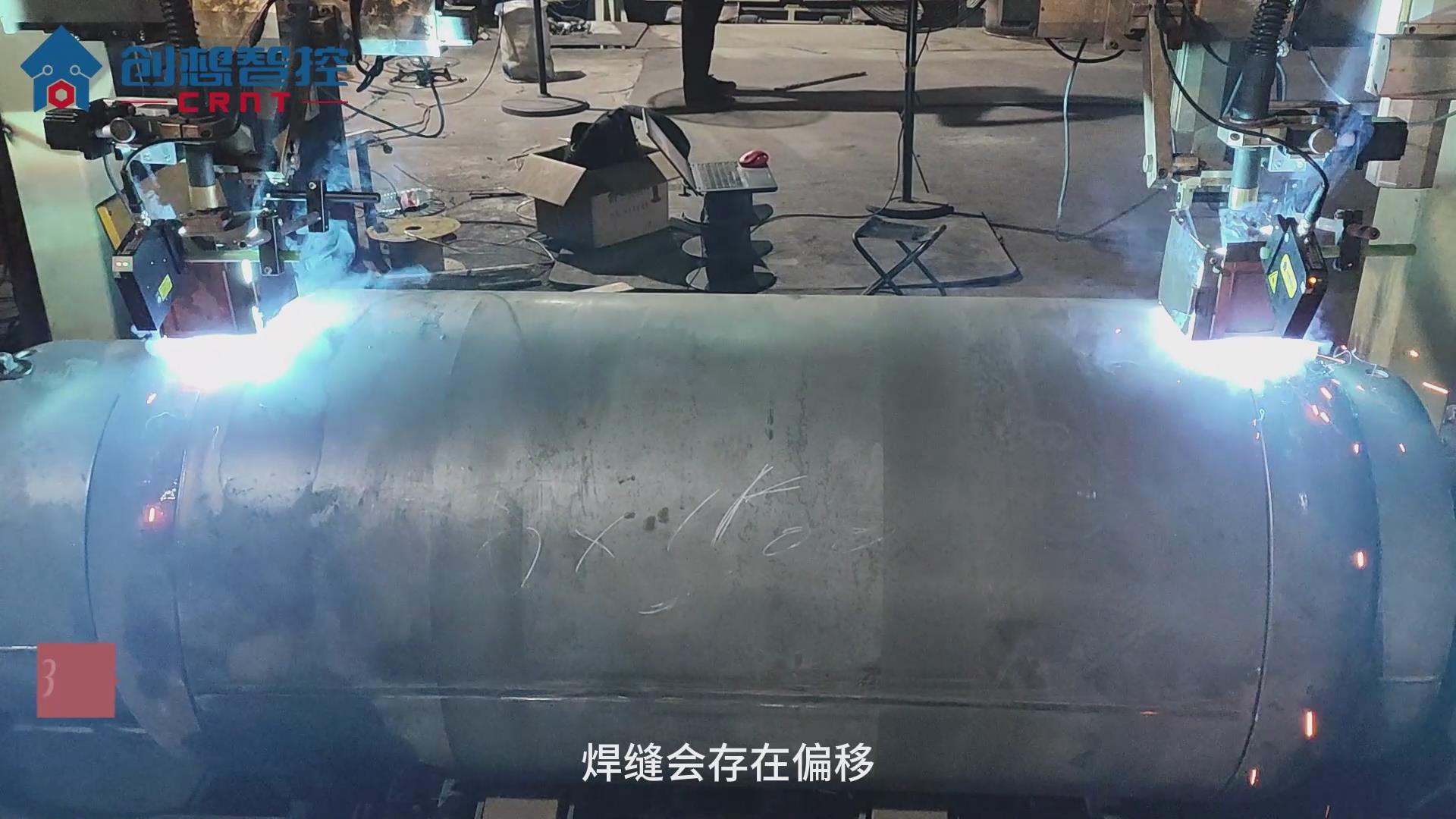

储气罐自动焊接难题

储气罐作为高压容器,其制造过程对焊接质量要求极高。储气罐的焊接难题主要集中在以下几个方面:

焊缝复杂多变:储气罐通常为圆柱形或球形,焊缝形状复杂,且焊缝路径长,设备盲焊难以保证焊缝的一致性和稳定性。

焊接位置精度要求高:由于储气罐内部承受高压,焊缝必须完全密封,任何微小的焊接缺陷都可能导致严重的安全隐患。

环境影响:焊接过程中产生的高温、烟雾和反射光线,常常影响焊接质量和工人的操作视线。

人工成本高:人工焊接需要熟练工人,且工作强度大,生产效率较低。

创想智控解决方案

创想智控推出的激光焊缝跟踪传感器,为储气罐自动化焊接提供了一套完整的解决方案。该系统包括激光传感器、数据处理单元和焊接控制系统,通过激光扫描实时跟踪焊缝,实现精准焊接。

高精度激光传感器:传感器能够精准捕捉焊缝的三维信息,实时调整焊接路径,确保焊缝与焊枪始终处于最佳位置。

智能数据处理:高速处理单元快速分析激光扫描数据,生成精确的焊缝模型,并实时反馈给控制系统。

自动化控制系统:通过与焊接设备联动,控制系统根据焊缝跟踪数据自动调整焊接轨迹,确保焊接质量的一致性。

案例

在某储气罐制造厂,传统的手工焊接方式由于焊缝复杂、位置难以控制,焊接质量参差不齐,且生产效率低下。引入激光焊缝跟踪系统后,焊接设备能够实时跟踪焊缝路径,精确控制焊接过程。

同时,传感器还具备强大的抗干扰能力,能够在恶劣环境下稳定工作,确保了焊接过程的连续性和稳定性。

激光焊缝跟踪传感器在储气罐自动化焊接中的应用,充分展现了高精度、智能化和自动化的优势。不仅提高了焊接质量和生产效率,还显著降低了人工成本和安全隐患。随着技术的不断进步,激光焊缝跟踪技术将在更多工业领域得到应用,助力我国制造业持续发展。

审核编辑 黄宇

-

创想焊缝跟踪系统适配欢颜机器人真正实现焊接自动化和智能化2024-01-13 848

-

创想焊缝跟踪系统适配藦卡机器人进行自动化焊接的应用2024-01-22 1108

-

实现高效自动化焊接:创想焊缝跟踪系统适配专机2024-02-24 1533

-

创想智控激光焊缝跟踪系统在热水器内胆自动化焊接的应用2024-04-23 1301

-

创想智控激光焊缝跟踪传感器在钢瓶自动化焊接的应用2024-05-10 987

-

创想智控激光焊缝跟踪系统在波纹板自动化焊接的应用2024-05-17 952

-

创想智控焊缝激光跟踪系统在热水器内胆自动化焊接的应用2024-06-03 838

-

创想智控激光焊缝跟踪传感器在厨房水槽智能焊接的应用2024-07-01 822

-

创想智控焊缝跟踪传感器在欧式箱变底座拼接焊缝自动焊接的应用2024-07-06 825

-

创想智控激光焊缝跟踪系统在电气柜框架自动化焊接的应用2024-07-15 930

-

创想智控激光焊缝跟踪传感器在汽车配件导风罩自动化焊接的应用2024-07-20 866

-

创想智控激光焊缝跟踪传感器在机械底盘自动引导焊接的应用2024-08-04 2134

-

创想智控激光焊缝跟踪传感器在海底抽淤管道全自动焊接的应用2024-09-20 760

-

创想智控激光焊缝跟踪系统协同焊接专机自动化焊接灭火器罐的应用2024-10-12 857

-

创想智控激光焊缝跟踪系统在H型钢多层多道焊接自动化的应用2024-10-19 845

全部0条评论

快来发表一下你的评论吧 !