宽带隙(WBG)半导体助力可持续电动汽车电源转换,顶部冷却(TSC)技术提升热性能

描述

现如今,全球移动出行领域正处于一个重大转变之中,电动汽车(EV)销量激增,各国政府和消费者也在努力低碳出行减轻气候变化的影响,预计到2030年,电动汽车预计将占全球汽车销量的至少三分之二。随着汽车制造商努力降低电动汽车成本,高效和可持续的电源转换系统对于满足日益增长的需求和电力要求至关重要。

为此,采用宽带隙(WBG)半导体,如碳化硅(SiC)和氮化镓(GaN),能够实现高效、强大且长期成本效益高的电源解决方案。此外,创新技术如顶部冷却可以帮助设计师实现最佳热性能并降低组装成本。

电动汽车中的电源转换系统,特别是车载充电器和DC-DC转换器,对于管理车辆内部的电力流动、优化充电过程以及促进各种电源的集成至关重要。这些电源转换系统对电动汽车的整体性能、效率和用户体验至关重要。它们的正常运行对于最大化电动汽车的续航里程、可靠性和功能性至关重要,使其在向可持续交通过渡中不可或缺。

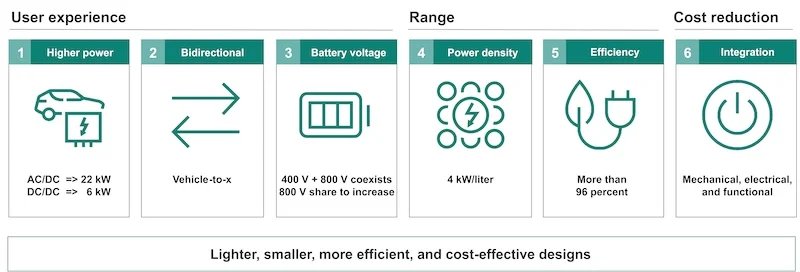

随着功率水平的提高,双向操作支持(V2X)以及800V电池系统的快速采用,OBC和DC-DC电源系统引入了新的复杂性水平,这种复杂性因更高的功率密度、效率和总体成本要求而加剧。

图2:目前的电动车辆需求

图2:目前的电动车辆需求

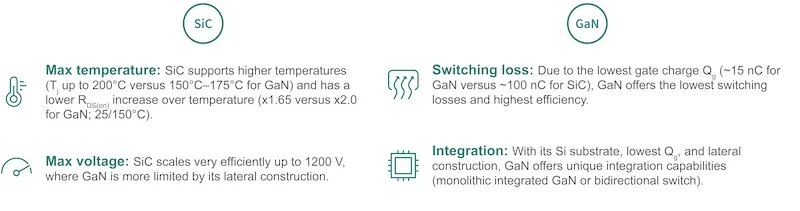

SiC和GaN半导体通过实现前所未有的效率和性能,同时与成本效益高的硅(Si)技术共存,彻底改变了汽车系统的电源转换。基于SiC的设计在广泛的温度范围内提供高鲁棒性和效率,与基于Si的设计相比,显著降低了开关和传导损耗,从而实现最佳性能和热效率。另一方面,GaN在更高的开关频率下提供无与伦比的效率和几乎无损的开关,使设备更小、更紧凑。

图3

图3

虽然GaN和SiC各自都提供了许多好处,但当它们一起使用时,它们的优势更加明显。它们共同在汽车电源转换系统中提供了效率、紧凑性和经济性的引人注目的组合。设计师可以利用这种组合来实现最佳的功率密度和热效率,同时启用新的拓扑结构,从而提高车辆性能和续航里程。

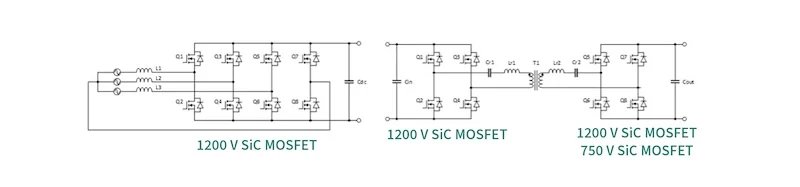

越来越多的顶级制造商正在采用这些拓扑结构,因为它们比前几代产品更简单。例如,在11 kW设计的PFC阶段,与第一代拓扑结构中使用的18个晶体管(3x单相交错)相比,第二代拓扑结构仅使用8个晶体管(三相B6或VSC)。仅减少晶体管数量就使设计变得简单得多。

图4

图4

新的拓扑结构还使用更少的栅极驱动器,并允许单个微控制器接管电源供应两个阶段的控制回路,即PFC和HV-HV DC-DC。为了进一步简化设计,一些顶级制造商决定消除分立器件,并利用具有三到四个集成半桥的模块。

尽管这种方法大大简化了设计并降低了OBC的冷却和开发成本,但它并没有优化功率密度和效率。这是由于需要巨大的努力来设计EMI滤波器和PFC扼流圈,因为它们需要在高于第一代拓扑结构设计的电压下进行滤波和开关。当然,在更高的电压下,开关频率不能非常高(例如,PFC 95.5%)。一些出版物已经证明,在B6/B8拓扑结构中添加ZVS单元可以进一步提高效率,并在更高的组件计数下实现更高的开关频率。

此外,没有900V-1000V铝电容器可用于PFC转换器的输出。因此,设计师需要使用450V-500V铝电容的串联并联排列来实现存储能量所需的电容,当B6拓扑结构配置为与单相电网(例如B8)一起工作时,补偿100Hz/120Hz纹波。

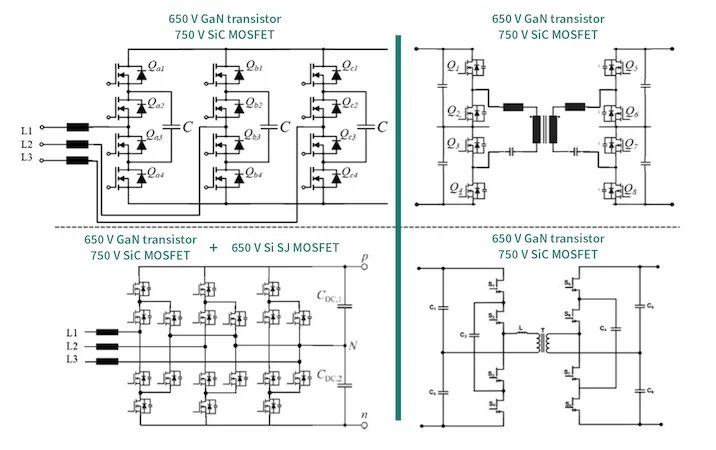

具有650V-750V晶体管的拓扑结构可以进一步提高功率密度和效率,同时降低系统成本。这种拓扑结构仍将与三相电网和800V电池架构兼容。为此,如图5所示,需要多级转换器。

在图5中,左侧的两个拓扑结构是硬开关PFC,其中顶部图像显示了飞跨电容拓扑结构,底部图像显示了有源中性点钳位拓扑结构。右侧的拓扑结构是谐振HV-HV DC-DC转换器,其中顶部图像显示了多级CLLC,底部图像显示了多级DAB。

图5

图5

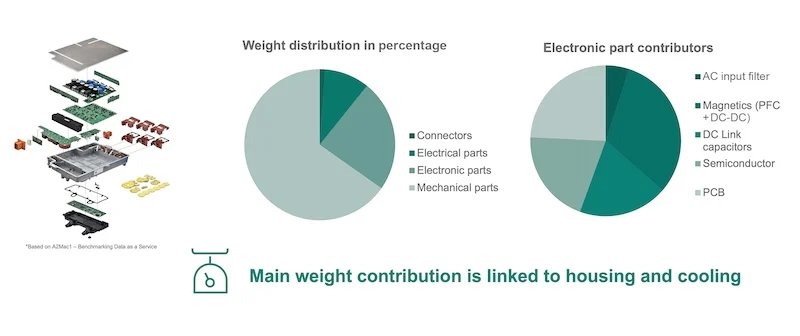

随着汽车行业的不断发展,可持续设计对于减轻车辆对环境的影响至关重要。通过优先考虑环保材料、节能动力系统和可回收组件,汽车解决方案可以有助于减少碳排放和保护自然资源。在电源转换系统中,这将在优化过程中发挥关键作用,不仅是为了材料选择及其可回收性,而且是为了减少未来电源系统的重量和成本。

图6

图6

GaN的卓越开关能力和高频操作使新型电力电子拓扑结构能够实现更高的效率和功率密度。GaN还通过减少外壳的数量以及电气组件的尺寸和数量,包括大量的稀有材料,从而显著提高了可持续性,从而减少了系统的总体重量。

随着GaN功率晶体管制造中横向结构的引入,可以设计双向开关(BDS)。这种BDS将具有双向阻断电压能力,而不会使RDS(on)翻倍,从而实现可能带来巨大功率密度、可靠性、成本和外部组件要求益处的颠覆性拓扑结构。

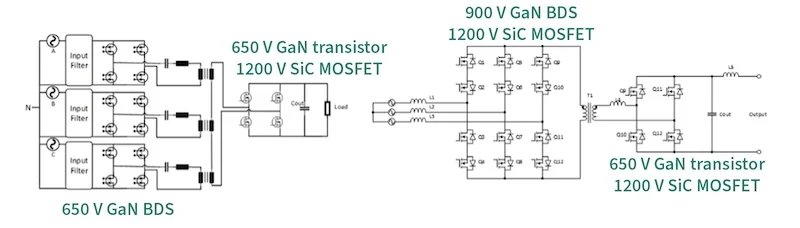

图7(左)显示了一个非常模块化的方法,包括磁集成。与第一代方法类似,每个模块为三相电网中的每个相供电,使650V设备成为可能。根据电池电压,设计师可以选择650V GaN或1200V SiC晶体管。

图7(右)显示了一个矩阵或循环转换器——一个创新设计的潜在候选者。这种拓扑结构可以轻松地用两个1200V分立器件在初级侧背对背连接,并在次级侧使用普通器件实现。这里的挑战是选择低电阻器件以获得正确的总RDS(on)(双向开关的RDS(on)是单个器件的两倍),根据适当的功率等级和预期的功率耗散。

图7

图7

该拓扑结构是完全谐振的,可以是LLC或DAB,开关频率范围将取决于输出负载和输入供电条件。由于这是一个真正的三相拓扑结构,考虑到可能发生的最大输入电压和电压波动,真正的双向GaN开关应具有至少900V的最小击穿电压。Infineon正在积极设计汽车BDS GaN开关,以便顶级制造商为这些第三代拓扑结构的批量生产做好准备。

除了使用宽带隙技术提高效率外,设备封装和冷却也成为方程式的重要部分,并在实现更密集的OBC设计中发挥关键作用。虽然通孔设备(THD)封装,如TO-247和TO220,在许多应用中仍然广泛使用,但它们具有高制造成本和手动插入PCB的缺点,然后焊接在板的底部。出于这些原因,THD越来越多地被表面贴装设备(SMD)所取代,其放置可以自动化,从而提高吞吐量和更好的可靠性。

SMD封装通过底部冷却(BSC)或顶部冷却(TSC)散热。虽然BSC和TSC封装都可以使用自动拾放机械组装,但TSC提供了几个优势,如D2PAK和DPAK,它们将热量从芯片向下传导到板载设备的底部。这种热传导方向是一个缺点,因为PCB不是为非常高的热传导优化的,并为BSC设备创建了相当大的热屏障,需要额外的导热通孔以允许多余的热量安全地消散。

这种方法的一个负面后果是,它使PCB布线更具挑战性,因为板上的大面积被分配给热耗散元件。绝缘金属基板(IMS)板可以改善BSC设备的热性能,但这些板比传统的FR4 PCB更昂贵。

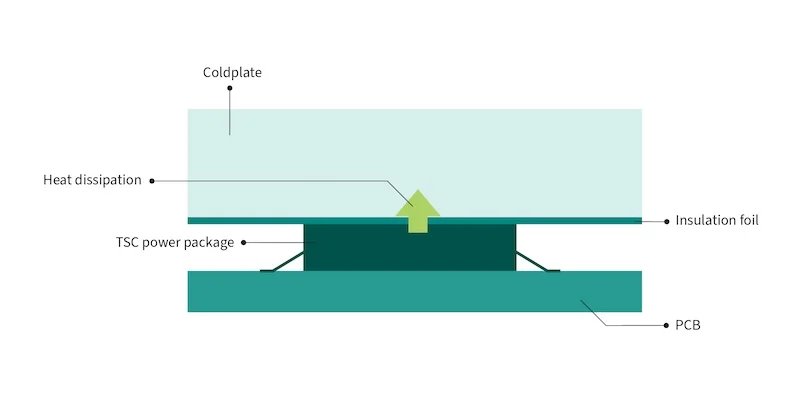

采用TSC技术尤为显著,并将塑造未来电源转换系统的设计。在TSC设备中,半导体芯片产生的热量从封装的顶部提取,该封装有一个暴露的焊盘,上面附有一个冷板(散热器),如图8所示。

这种方法将热阻降低了高达35%,并将热路径与PCB上的电气连接解耦。这很重要,因为它使PCB设计更简单、更灵活,并带来了更小的板面积、更高的功率密度和减少的电磁干扰(EMI)的额外好处。此外,提高的热性能也消除了对板堆叠的需求。因此,而不是结合FR4和IMS板,这种设计使单个FR4足以满足所有组件,并需要更少的连接器。

图8

图8

TSC的这些特性降低了整体物料清单,降低了整体系统成本。TSC还有助于优化功率回路设计,以提高可靠性。这是可能的,因为驱动器可以非常靠近功率开关放置。驱动器开关的低杂散电感减少了回路寄生,导致栅极上的振铃更少,性能更高,故障风险更低。此外,封装概念符合JEDEC标准,免版税,这使得第二来源制造容易且对许多供应商可用,而市场上其他概念是专有的,不容易复制。

图9总结了TSC技术的关键好处。

Infineon已经为其许多功率设备开发了具有TSC的双重(DDPAK)和四重(QDPAK)SMD封装,包括其CoolSiC G6肖特基二极管系列,新的750V和1200V SiC MOSFET系列与650V Si SJ CoolMOS配对,以及未来的基于GaN的CoolGaN产品。此外,低压功率MOSFET已经可以在TSC TOLT封装中使用,这使得OBC和DC-DC转换器的整个系统为TSC制造做好准备。这些设备提供与THD设备相当的散热能力,甚至更好的电气性能。

具有2.3mm的标准高度,QDPAK和DDPAK SMD TSC封装,以及高压和低压两种选择,有助于设计完整的应用,如OBC和DC-DC转换器,使用具有相同高度的组件。这降低了与基于3D冷却系统的现有解决方案相比的冷却成本。

图9

图9

虽然SiC和GaN技术主导了实现电源解决方案更高效率和功率密度的战斗,并且它们对于最小化能量损失、延长行驶范围和实现电动汽车的更快充电至关重要,但有效的热管理在实现电气性能以及减少电源解决方案的尺寸、重量和成本方面也发挥着重要作用。

创新的封装设计使顶部冷却成为可能,从而实现了比基于IMS的解决方案更好的热性能。其更简单的结构消除了多板组件,减少了组件数量和成本,特别是对于连接器。这显著提高了性能并减少了组装时间和费用。

还有更多需要探索的地方,有几个想法在创新阶段,可以为电源转换设计师提供许多优势,以提高功率密度、可制造性、效率和系统成本。

使用电路板的双面可以显著提高功率密度,同时减少系统中的寄生元件。虽然顶部冷却(TSC)技术可能看起来“新颖”,并且在很多方面确实如此,但这一解决方案的独特卖点在于它采用了经过验证的技术,如有无热界面材料的间隙填充物,以产生优雅且最重要的是可靠的解决方案。

-

【技术干货】氮化镓IC如何改变电动汽车市场2018-07-19 2900

-

安森美半导体与奥迪携手建立战略合作关系2018-10-11 2962

-

安森美半导体大力用于汽车功能电子化方案的扩展汽车认证的器件2018-10-25 2146

-

宽禁带技术助力电动汽车续航2018-10-30 1297

-

混合电动汽车和电动汽车的功能电子化方案2019-07-23 2949

-

安森美半导体怎么推动电动汽车充电桩市场发展?2019-08-06 4333

-

电动汽车热管理系统和性能2021-04-23 3890

-

浅谈汽车电子的快速直流充电系统2022-05-14 10705

-

宽带隙技术对电源转换器的好处2022-04-22 2808

-

碳化硅和氮化镓等宽带隙半导体推动汽车电气化2022-07-29 943

-

用于电动汽车的宽禁带半导体2022-08-05 1201

-

宽带隙和超宽带隙半导体技术介绍2022-12-22 1625

-

宽带隙(WBG)半导体器件主要应用于哪?2023-02-02 2756

-

Nexperia斥资2亿美元加速汉堡工厂宽带隙(WBG)半导体研发与生产2024-07-15 877

-

宽带隙WBG功率晶体管的性能测试与挑战2025-04-23 767

全部0条评论

快来发表一下你的评论吧 !